生物质/塑料共催化热解过程中HZSM-5失活分析

张东红,任夏瑾,蔡红珍,易维明,柳善建,林晓娜

(山东理工大学农业工程与食品科学学院,山东淄博 255000)

随着全球能源危机和环境问题日益突出,生物质作为唯一的有机碳源受到越来越多的关注[1]。与化石燃料相比,生物质具有可再生性、二氧化碳“零”排放等优势[2],然而生物质热解得到的生物油含氧量高、具有酸性和腐蚀性、稳定性差、热值低且不能与化石燃料互溶等缺点,使其难以直接替代化石燃料使用[3-4]。为改善生物油的品质,在生物质热解过程中加入催化剂对产物进行定向调控是一种有效手段。在众多催化剂中,HZSM-5分子筛由于具有适当的孔道结构和较强的酸性,显示出了高效的脱氧特性,且对苯、甲苯和二甲苯等芳烃类化工品具有较高的选择性,被广泛应用于生物质催化热解领域[5],但HZSM-5催化剂存在烃类产率低、极易结焦失活等问题[6]。限制生物质进一步催化转换为高品质液体燃料或化学品的根本原因在于生物质是一种富氧、缺氢类物质。在生物质催化热解过程中加入聚乙烯等富氢塑料不仅能够提高芳烃的产率和选择性,又可有效降低催化剂结焦率,延长其使用寿命[7-9]。

近年来,生物质中固有的碱/碱土金属(AAEMs)对HZSM-5催化生物质热解过程的影响逐渐受到研究人员的关注。一方面,AAEMs可起到催化剂的作用,降低生物油的收率,改变液体产物的组分,影响生物油的理化性质,最终影响生物油的品质[10-11]。另一方面,AAEMs能在热解过程中发生迁移并沉积到HZSM-5分子筛上,改变催化剂的结构和酸性位点,引起催化剂“中毒”失活,最终影响其催化活性[12]。Mullen等[13]研究发现,在柳枝稷催化热解过程中,无机元素(K、Ca、Na、Mg等)在HZSM-5分子筛上发生快速沉积且沉积量呈线性增加,导致HZSM-5的催化脱氧能力降低,芳烃产率降低。为克服AAEMs在生物质催化热解过程中的不利影响,研究人员提出可通过酸洗预处理手段除去生物质中的AAEMs。Xue等[14]对HZSM-5共催化热解酸洗玉米秸秆与聚乙烯混合物展开了研究,发现酸洗预处理显著提高了芳烃的产率,降低了焦炭的产率。然而,目前关于生物质/塑料共催化热解过程中AAEMs对HZSM-5催化剂活性的影响却鲜有报道。因此,本文以玉米秸秆(CS)和高密度聚乙烯(HDPE)作为共催化热解原料,利用固定床反应器考察了酸洗预处理对HZSM-5连续共催化热解CS/HDPE催化性能的影响,并利用ICP-MS、BET、XRD、SEM、NH3-TPD、TG等对使用前后HZSM-5催化剂进行表征分析,探究AAEMs对催化剂活性的影响规律,并对反应后催化剂进行再生研究。

1 材料与方法

1.1 实验材料

实验选取CS作为生物质原料,首先将CS在高速粉碎机中粉碎处理,筛选粒径为0.25~0.5mm的CS置于105℃的烘箱中干燥48h。称取一定量干燥后的CS,按照1∶30(g∶mL)的固液比与3%(质量分数)的HNO3溶液混合,于60℃下搅拌6h,用去离子水洗涤样品至中性,得到酸洗预处理后的玉米秸秆(ACS),将ACS放入105℃的烘箱中干燥48h,备用。HDPE(粒径0.5mm)购买于天津石化公司,硝酸(65%)、无水乙醇(AR)购买于烟台双双化工有限公司,HZSM-5分子筛(Si/Al=38)购买于南开大学催化剂厂。实验前将HZSM-5置于马弗炉中550℃下焙烧5h。

1.2 实验方法

共催化热解实验在固定床反应器中进行(图1),高纯氮气(99.999%)作为载气,流量为150mL/min。分别称量2g CS/HDPE混合物(质量比1∶1)与2g HZSM-5催化剂于石英舟中,原料与催化剂之间通过石英棉分隔。首先向反应器内通入高纯氮气10min以除去空气,当温度升至550℃时,将石英舟推入热解区段进行共催化热解反应,热解时间为20min。共催化热解蒸汽经温控冷肼循环系统(-10℃)冷凝后得到液体产物。利用二氯甲烷萃取液体产物,在旋转蒸发仪中去除二氯甲烷,得到生物油的有机相产物。

图1 固定床实验装置

1.3 表征方法

1.3.1 原料表征

采用元素分析仪(Euro EA3000,Italy)对实验原料的C、H、N、O元素进行分析,O元素通过差值法计算获得。利用电感耦合等离子体发射光谱仪(ICP-MS,Agilent 7500ce,USA)检测原料中的AAEMs含量。

1.3.2 生物油组分分析

采用Agilent 6890/5973i型气质联用仪(GCMS)对生物油的化学组成进行分析。GC首先在40℃保持2min,然后以5℃/min的速率升至280℃,保持3min。色谱柱为DB-1701毛细管柱(60m×0.25mm×0.25μm),载气为高纯He(99.999%),流量为1mL/min,分流比60∶1。进样口和离子源的温度分别为280℃和230℃。电离方式为EI,电子轰击能量为70eV,扫描质量为30~500m/z。根据NIST 02数据库分析产物组成,采用峰面积归一法计算各类化合物的相对含量。

1.3.3 催化剂表征

利用美国Agilent 7500ce型电感耦合等离子体发射光谱仪(ICP-MS)检测使用前后HZSM-5分子筛中AAEMs的含量。采用FEI Sirion 200场发射扫描电镜(SEM/EDS)对使用前后HZSM-5的微观形貌及表面元素分布进行表征。利用Micromeritics ASAP 2020型分析仪对使用前后HZSM-5的比表面积、孔容及孔径特性进行表征,催化剂首先在300℃下脱气处理3h,然后在-196℃下进行氮气吸附测试。采用Micromeritics AutoChemⅡ2920型化学吸附仪测试使用前后HZSM-5的酸性变化情况。样品首先在550℃下用He(30mL/min)吹扫1h,然后降温至100℃,通入15%(体积分数)NH3/He进行饱和吸附0.5h,再用He吹扫0.5h,除去物理吸附的NH3,最后在He气氛下,以10℃/min的速率升温至700℃。采用Netzsch STA449F5热重分析仪(TGA)对催化剂进行热重分析,样品质量为5mg,在空气气氛下以10℃/min的升温速率将样品由室温升至120℃保持1h,然后再以10℃/min的升温速率升温至800℃。

1.3.4 催化剂再生

将循环实验后的HZSM-5催化剂置于600℃马弗炉中于空气气氛下煅烧5h,以确保催化剂积炭被燃烧完全。

2 结果与分析

2.1 原料特性

原料的工业分析及元素分析如表1所示。经酸洗预处理后,CS中灰分含量从7.55%降为3.15%,减少了58%,剩余的灰分主要为惰性硅酸盐。酸洗预处理也使得秸秆中挥发分含量增加,固定碳含量减少,这与Hernando等[15]的研究结果一致。与CS相比,ACS中C、H元素的含量稍有增加,而O元素的含量有所降低,这可能是由于酸洗预处理除去了部分半纤维素,因而提高了原料中的H/C比。由表2可知,CS中主要的AAEMs为K、Ca和Mg。酸洗预处理后,K、Ca、Na和Mg的去除率分别达到了99.7%、87.8%、75.6%和92.7%,说明酸洗预处理可有效地脱除原料中的AAEMs。

表1 CS和ACS的工业分析与元素分析

表2 CS和ACS的ICP-MS结果

2.2 酸洗预处理对HZSM-5催化性能的影响

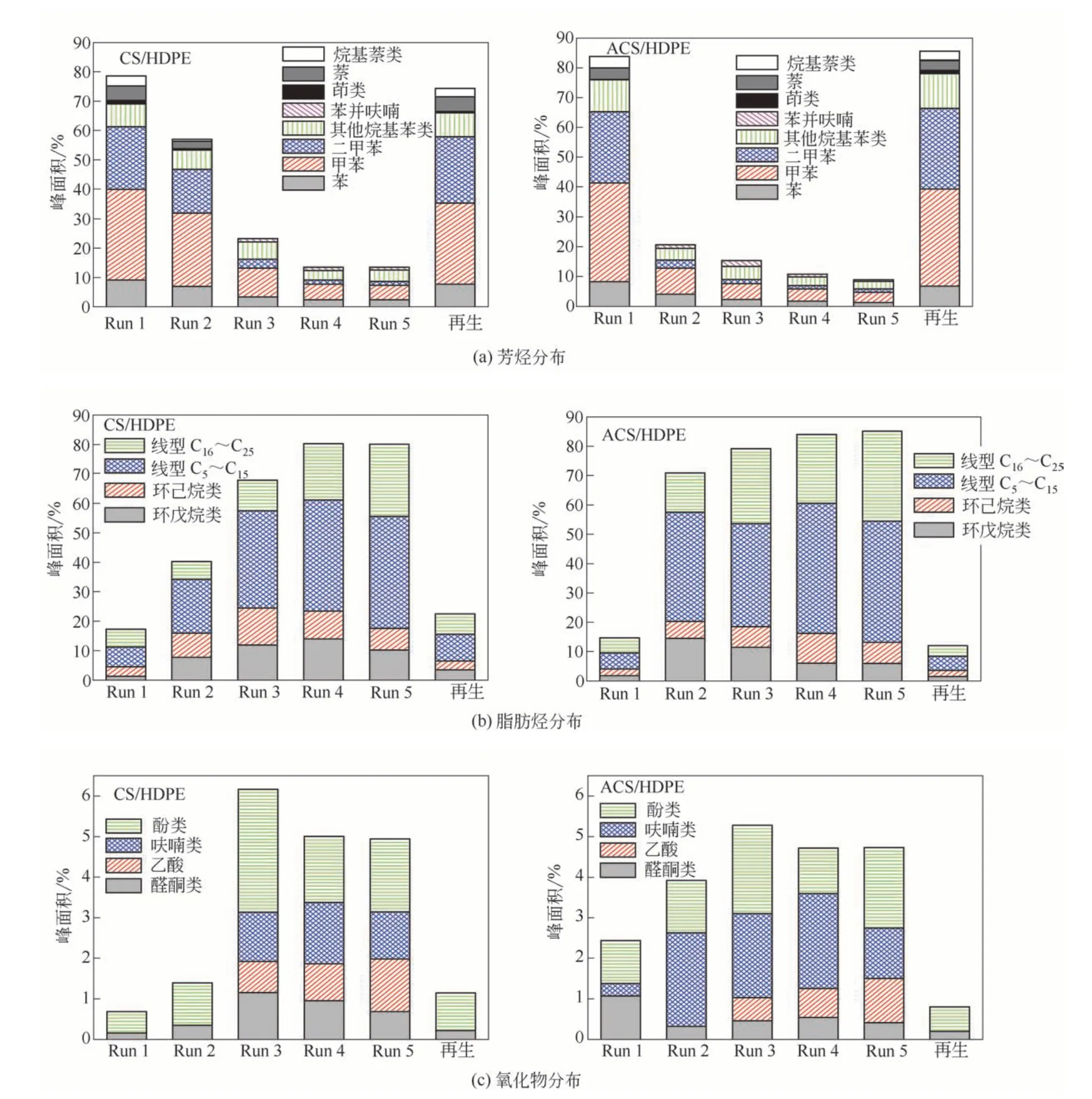

为了研究酸洗预处理对HZSM-5分子筛催化活性的影响,图2比较了HZSM-5连续催化CS/HDPE和ACS/HDPE热解所得产物的分布情况。从图2可知,CS/HDPE共催化热解产物主要分为三大类:芳香烃、脂肪烃和氧化物。新鲜HZSM-5催化CS/HDPE热解(Run 1)所得主要产物为芳烃,其含量高达78.6%,而氧化物和脂肪烃的产率较低。新鲜HZSM-5具有完好的孔道结构和酸性位点,CS/HDPE共热解所得氧化物和脂肪烃可进入HZSM-5分子筛孔道内,在酸性位点上发生一系列脱水、脱羧、脱羰、裂化、低聚等反应形成“烃池”,随后芳烃快速从“烃池”脱附并从催化剂上释放出来[16-17]。新鲜HZSM-5显示出较高的单环芳烃选择性,甲苯和二甲苯的含量分别达到30.8%和21.3%,这是因为HZSM-5的微孔直径与单苯类分子的动力学直径接近,因而对甲苯和二甲苯展现出较高的择形选择性[18]。Run 2实验结果显示芳烃产率由78.6%降低至57.0%,脂肪烃的产率从17.3%增加至40.3%,其中环戊烃、环己烃和C5~C15直链烃的含量明显增加,而C16~C25长链烃的含量无显著变化。

图2 酸洗预处理对HZSM-5催化剂循环实验各产物分布的影响

此外,Run 2所得酚类和羰基类氧化物的含量也有所增加。上述结果表明,HZSM-5分子筛的催化活性一定程度上有所降低。一方面,Run 1催化热解过程中部分中间产物在催化剂上发生聚合反应形成焦炭,覆盖住催化剂的酸性点并堵塞孔道,导致其催化活性降低[19-20];另一方面,CS中的AAEMs在催化热解过程中会沉积到HZSM-5上,引起催化剂活性位点“中毒”失活[12,21]。Run 3的实验结果显示芳烃产率进一步下降至23.2%,脂肪烃成为CS/HDPE共催化热解的主要产物,其含量达到67.9%,此外还检测到乙酸和呋喃类氧化物。Run 4和Run 5的产物分布基本相同,说明HZSM-5在连续催化CS/HDPE热解3次之后基本失去反应活性。将连续催化5次后的HZSM-5催化剂置于600℃马弗炉中空气气氛下焙烧5h,从图2可以看出,再生后的HZSM-5催化CS/HDPE热解所得产物分布与Run 1相似,说明焙烧处理恢复了催化剂的活性。然而,与新鲜HZSM-5相比,再生HZSM-5催化共热解CS/HDPE后所得芳烃的含量有所降低,同时烃类产物的选择性有所改变。这可能是由于高温焙烧引起催化剂骨架脱铝,导致其酸性和孔道结构均发生变化[22]。此外,再生HZSM-5催化剂上累积的AAEMs也会影响其酸性特点,降低其芳构化催化活性。

从图2可见,HZSM-5首次催化ACS/HDPE热解所得芳烃含量为82.7%,稍高于CS/HDPE的78.6%,且与CS/HDPE相比,ACS/HDPE所得单环芳烃含量较高,而萘的含量较低,说明酸洗预处理促进了单环芳烃的形成。Xue等[14]研究发现,酸洗预处理促进了生物质与塑料热解产物之间的相互作用(如Diels-Alder反应),因而使芳烃的产率有所增加。随着HZSM-5重复利用次数增加,ACS/HDPE热解所得芳烃产率急剧降低至20.6%(Run 2),随后芳烃产率降低速率变缓。这一结果说明在ACS/HDPE催化热解过程中,HZSM-5在Run 1之后即失去了大部分的催化活性,随着催化剂的失活,芳烃产率降低,而氧化物和脂肪烃的产率逐渐增加。这可能是由于酸洗预处理有利于挥发分的析出,挥发分经过催化床层消耗掉大量的活性点,导致催化剂快速失活。值得注意的是,在CS/HDPE催化热解实验中,HZSM-5在Run 2之后才显现出明显的失活现象,这一不同表明酸洗预处理加快了催化剂的失活速率。再生HZSM-5催化ACS/HDPE热解所得芳烃产物含量及分布与新鲜HZSM-5的相似,说明再生处理恢复了HZSM-5的催化活性。结合再生HZSM-5催化CS/HDPE实验结果可以得出,AAEMs是影响再生HZSM-5芳构化催化活性的主要因素。

2.3 催化剂活性分析

2.3.1 TG分析

为了考察酸洗预处理对HZSM-5分子筛结焦的影响,利用TG对每次使用后的HZSM-5热失重行为进行分析,结果如图3所示。由图3可知,HZSM-5上的焦炭主要在450~700℃的温度区间内发生氧化分解。新鲜HZSM-5催化热解CS/HDPE后的结焦率为4.81%,而催化ACS/HDPE的结焦率为6.41%,表明酸洗预处理促进了催化剂结焦。这是由于ACS热解产生了更多的挥发分进入催化床层,导致结焦率增加。HZSM-5催化热解CS/HDPE两轮后结焦量为10.03%,此后随着HZSM-5连续催化次数的增加基本保持不变。研究表明,HZSM-5催化剂的结焦率与其酸性特点有关,酸性越强结焦率越高[23]。新鲜HZSM-5催化剂的酸性最强,热解蒸汽可与活性位点充分接触发生一系列催化反应,生成较多的焦炭,但随着催化剂重复利用次数的增加,催化剂活性降低,焦炭产率也随之降低。比较图3(a)和(b)可知,HZSM-5连续催化热解CS/HDPE 2次后基本失去催化活性,而催化热解ACS/HDPE 1次后基本失去催化活性。这与图2中芳烃产物分布结果基本一致。

图3 HZSM-5催化剂循环实验结焦分析

2.3.2 ICP-MS分析

表3给出了AAEMs在HZSM-5催化剂上的累积情况。在CS/HDPE催化热解过程中,HZSM-5上的K元素含量从38mg/kg逐渐累积至2078mg/kg(Run 5)。此外,HZSM-5重复利用5次后,Ca和Mg的含量分别增加了6.4倍和5.5倍,Na的含量无明显变化。Mullen等[13]也发现,生物质中的无机元素在催化热解过程中会在HZSM-5催化剂上累积,其中K最易沉积到催化剂上且均匀地分布在整个催化剂中,而Ca和Mg只分布在催化剂的外表面上,AAEMs在HZSM-5催化剂上的累积降低了其脱氧能力。使用后的HZSM-5进行再生处理,发现AAEMs的含量无明显降低,表明焙烧处理并不能除去催化剂上累积的AAEMs。CS经酸洗预处理后,HZSM-5催化剂上AAEMs的累积量明显降低。HZSM-5连续催化热解ACS/HDPE 5次后,钾的累积量仅为99mg/kg。上述结果表明,酸洗预处理可有效缓解AAEMs在HZSM-5上的累积,降低AAEMs对HZSM-5催化活性的不利影响。

表3反应前、反应后和再生HZSM-5催化剂的ICP-MS分析

2.3.3 SEM分析

图4给出了使用前、使用后及再生HZSM-5催化剂的SEM/EDS结果。新鲜HZSM-5催化剂具有良好的晶型结构,表面比较光滑,没有多余的杂质。Run 1之后HZSM-5的结构遭到一定程度的破坏,在催化剂表面出现碎片物质。与CS/HDPE相比,ACS/HDPE催化热解后的HZSM-5结构破坏程度更严重。HZSM-5重复利用5次后,大量的碎片物质团聚,催化剂规整块状结构遭到破坏。与CS/HDPE相比,HZSM-5重复催化热解ACS/HDPE 5次后团聚现象更严重,这可能是由于酸洗预处理促进了CS热解挥发分的析出,促进了催化剂的结焦以及团聚。再生HZSM-5催化剂基本恢复了初始的晶型结构,然而表面不再光滑,尤其在催化热解CS/HDPE后再生的HZSM-5表面可以观察到颗粒状沉积物。图4(c)和(d)给出了重复利用5次后HZSM-5催化剂表面元素的分布情况,在催化热解CS/HDPE的HZSM-5表面检测出了较高的钾元素含量,这与ICP-MS的检测结果一致。

图4 反应前、反应后和再生HZSM-5的SEM/EDS谱图

2.3.4 BET分析

从表4中可以看出,随着HZSM-5催化剂重复利用次数增加,催化剂的比表面积、孔容等急剧降低,而孔径有所增加。生物质与塑料共热解生成的中间体在催化剂表面或孔道结构内的酸性位点上发生二次聚合反应生成积炭,其中存在于催化剂表面的积炭很容易堵塞其孔道口[24-25]。因此,催化热解后催化剂的比表面积、孔容等会有较大损失。第一轮催化热解实验后(Run1),ACS/HDPE中HZSM-5催化剂的比表面积为126.82m2/g,明显低于CS/HDPE中的227.55m2/g,这是因为酸洗预处理促进了CS热解中间体的析出,导致积炭增加,降低了催化剂的比表面积。经再生处理后催化剂的比表面积、孔容、孔径等基本恢复至新鲜催化剂的水平,说明焙烧再生处理可有效除去催化剂中的积炭,恢复催化剂原有的孔道结构。

表4 反应前、反应后和再生HZSM-5的比表面积及孔径分布特性

2.3.5 NH3-TPD分析

图5给出了反应前、反应后及再生HZSM-5分子筛的NH3-TPD结果。由图5可知,反应前后以及再生的催化剂均出现弱酸峰(150~250℃)和强酸峰(300~450℃)。在CS/HDPE催化热解过程中,随着HZSM-5分子筛循环使用次数的增加,弱酸峰和强酸峰的峰强度逐渐降低。CS/HDPE热解气在催化剂酸性位点上发生催化反应,会对催化剂的酸性产生一定的影响,因此反应后催化剂的酸量会有所降低。表5也显示HZSM-5循环利用5次后,弱酸量由0.16mmol/g逐渐降低至0.10mmol/g,而强酸量由0.40mmol/g显著降低至0.08mmol/g。对反应后的HZSM-5催化剂进行再生处理,其弱酸和强酸量有所恢复,然而均低于新鲜催化剂的酸性水平。催化剂焙烧再生处理过程中会烧掉部分积炭,但高温焙烧无法恢复失活酸性位点的原有结构,因此经过再生后催化剂酸性有一定程度的恢复,但不能恢复到原有的水平[26]。另外,HZSM-5催化热解ACS/HDPE后显示出了不同的酸性变化趋势。一次催化反应后,HZSM-5分子筛的弱酸量由0.16mmol/g迅速减小至0.07mmol/g,经再生处理后也难以恢复原有的水平;而强酸量随着催化剂使用次数的增加逐渐降低,经再生处理后达到0.37mmol/g,基本恢复原有的水平。弱酸主要分布在HZSM-5催化剂表面,催化裂解和异构化反应;强酸则主要分布在催化剂的内部孔道中,催化芳构化反应[27-28]。与CS相比,ACS热解生成更多的含氧中间体,这些中间体首先在HZSM-5表面的弱酸性位点上发生裂解和异构化反应,然后进入催化剂孔道内发生芳构化反应形成芳烃,因此新鲜HZSM-5催化热解ACS/HDPE后弱酸量急剧减小。比较HZSM-5经再生后强酸量的恢复情况,可知CS中的AAEMs在催化热解过程中进入了HZSM-5催化剂的孔道结构内,使强酸性位点发生“中毒”失活。

图5 反应前、反应后和再生HZSM-5的NH3-TPD谱图

表5 反应前、反应后和再生HZSM-5的酸量分布

3 结论

(1)随着HZSM-5催化剂重复利用次数的增加,CS/HDPE催化热解所得芳烃含量急剧降低,脂肪烃和氧化物的含量逐渐增加,催化剂的比表面积、孔容、酸量等也随之降低,而催化剂的结焦率和AAEMs累积量逐渐增加,催化剂在重复利用2次后失去催化活性;原料经酸洗预处理后,HZSM-5催化剂重复利用1次后基本失去催化活性,酸洗预处理通过促进热解中间体的生成加快了催化剂的失活速率。

(2)催化热解ACS/HDPE的催化剂经焙烧再生后其活性基本恢复至原有水平;催化热解CS/HDPE过程中AAEMs在HZSM-5催化剂上发生累积,引起酸性位点“中毒”失活,经再生后其活性难以恢复至原有水平,导致芳烃含量有所降低。由催化剂积炭引起的失活可通过焙烧再生,但其活性位点中毒很难再恢复,酸洗预处理可有效除去生物质中的AAEMs,有利于延长催化剂的使用寿命。