界面聚合在渗透汽化膜分离领域的应用进展

刘娟,陈宇昊,叶海星,孙海翔

(中国石油大学(华东)材料科学与工程学院,山东青岛 266580)

随着资源紧缺和环境问题的日益突出,人们对新能源新技术的研究也不断深入。膜分离技术具有节能、操作简单、易于维护和放大等优点,被认为是一项潜力巨大,具有经济效益、社会效益、环境效益的新兴分离技术。渗透汽化(pervaporation,PV)作为一种环保的混合共沸物分离技术[1-3],与传统的分离技术如蒸馏、萃取和吸收相比,具有节能、操作简单、无二次污染、易与其他过程耦合等优点。PV技术近几年来发展迅速,有望实现溶剂脱水、脱盐、有机物分离的工业化应用。但是,目前PV膜的研究仍处于实验室阶段,在工业中的应用较少。开发出制备流程简单、稳定性高、成本低和分离性能高的PV膜成为研究的热门领域。目前常用的渗透汽化膜制备方法主要有高聚物溶液涂布法、层层自组装、界面聚合和气相沉积法等。

多篇文献证明[4-7],界面聚合(interfacial polymerization,IP)可以在不牺牲膜选择性的同时,具有较高的渗透通量,有望打破常规的渗透通量和分离选择性之间的trade-off效应,由于其可重复性和扩展性,已在纳滤和反渗透领域得到广泛应用。然而,利用界面聚合制备复合薄膜(TFC)进行渗透汽化尚未见大量报道。由于界面聚合法可通过调控制备出较薄且较致密的无缺陷层,满足渗透汽化技术对膜的要求,因此界面聚合技术在渗透汽化领域具有广阔的应用潜力[8]。本文综述了界面聚合技术制备渗透汽化膜的最新研究进展,对如何调控反应条件得到高性能膜材料进行了讨论。对界面聚合制备渗透汽化选择性膜的优势和挑战进行了分析综述,并对其发展前景进行了展望,以期为研究者们选择底膜材料、调控制备过程提供帮助,从而有助于开发更高效的PV膜。

1 界面聚合制备渗透汽化膜的基本原理

界面聚合是利用两种高反应活性的单体在互不相溶的溶剂界面处发生聚合反应,从而在多孔支撑体上形成致密层。聚合物膜在界面聚合中存在自抑性,当水相反应物与有机相反应物接触并发生反应时,在两相界面处会快速生成一层薄膜。因为界面处反应物浓度较低,而尚未反应的单体要透过已形成的薄膜相互接触后才能继续发生反应,由此导致反应速率有所降低,可以形成极薄的分离选择层。据报道,界面聚合的选择性层可薄至20nm[9]。界面聚合法制备复合膜过程如图1所示,将支撑体浸入含有活泼单体的水溶液中,使其充分浸润,随即排出过量的溶液,并将此膜浸入含有另一种活泼单体的有机(油)相中。两种活泼单体在支撑体表面会互相反应,形成致密的聚合物层。界面聚合反应的特点如下:①通过控制两相单体的浓度、温度、反应时间等参数对活性层的形貌、厚度进行较好地调控;②底膜的形貌可调控反应区的胺溶解度和扩散率,从而决定了界面聚合膜的性能和结构特点[9];③反应通常发生在有机相一侧,水相单体需要扩散到油相单体界面才能与之发生反应;④可以通过选择合适的底膜或对底膜进行改性增加支撑层与活性层的结合力,提高膜的稳定性。

图1 界面聚合法制备渗透汽化膜

界面聚合过程中,水相单体与有机相单体发生聚合反应,同时酰氯也会发生水解,生成亲水性的羧酸基团,提高复合膜的亲水性。常用的活性单体有多元胺、多元醇、多元酚和多元酰氯等。其中,多元胺、多元醇和多元酚可溶于水相,多元酰氯则可溶于有机溶剂(油)相,反应后分别形成聚酰胺、聚酯、聚脲或聚氨酯等聚合物活性层。其中聚酰胺膜是界面聚合法制备复合膜中最常见的,也是最早工业生产的膜。界面聚合的关键是选择具有合适的底膜材料、适当反应活性的单体与扩散速度以获得理想致密膜。为了适应现代工业发展的需求,研究者们通过对底膜选择[10-12]、界面聚合参数[13-15]与复合膜性能之间的关系进行了深入的探讨,通过调控底膜的性质和界面聚合过程来获得性能更优的复合膜。

2 底膜的选择与改性

渗透汽化膜通常暴露在苛刻的化学和高温环境中,对膜的稳定性和耐溶剂性要求较高。另外,在界面聚合制备渗透汽化膜时,底膜的孔结构(孔径、孔隙率)、表面性能(亲疏水性、表面粗糙度)和化学活性(反应基团、化学键)直接影响水相单体在底膜铺展的程度、水相的扩散速率和水相与底膜的结合力,从而影响生成的PA层的结构和性能。因此,优化界面聚合的成膜条件对制备膜材料至关重要,选择合适的底膜材料对TFC膜的最终分离性能有重要影响[16]。理想的底膜应具有如下特点:①良好的稳定性、力学性能和化学稳定性;②高孔隙率结构,以最大限度地减少对液体的阻碍[17];③相对较薄且致密的表层,可以防止单体溶液在界面聚合过程中进入底膜空隙[18];④与分离层有良好的结合性,能够有效抑制分离层的溶胀。

2.1 有机底膜

有机底膜具有良好的成膜性能,且成本较低、结构易于设计,因此具有吸引力和发展前景。但有机膜在高温和腐蚀性条件下易发生溶胀,严重影响活性层的分离选择性,其稳定性、分离性能有待提高。常用的有机底膜材料由于亲疏水性不同,需要进行不同处理以提高底膜的稳定性及其与活性层的结合力。

2.1.1 亲水有机底膜

亲水性底膜材料亲水性较好,与活性层具有很好的结合力、成膜性好、易于加工、价格低廉,是最早的用于制备渗透汽化膜的材料。常用的亲水性底膜材料还有聚丙烯腈(PAN)[19-21]、聚醚砜(PES)[22]、聚乙烯醇(PVA)[23]、壳聚糖(CS)[24]、乙酸纤维素(CA)[25]、聚乙烯亚胺(PEI)[10]等。

在制备渗透汽化膜时,PAN亲水性好、稳定性高、成膜性好,常用作亲水膜材料。为了进一步提高PAN膜的亲水性,通常将PAN膜置于NaOH溶液中水解,使膜表面的—CN基团转化为—COOH基团,与胺类化合物形成化学键,从而促进胺溶液在其表面上的扩散。此外,为进一步修饰PAN膜表面,Cheng等[19]通过真空过滤在PAN底膜上引入乙二胺(EDA)改性的氧化石墨烯(eGO)作为功能化的中间层,制备渗透汽化膜,如图2所示。EDA通过与eGO表面含氧官能团反应接枝到eGO的表面,从而在eGO表面快速扩散,可与TMC快速反应形成致密的PA层,增加了底膜与选择层之间的相互作用。通过调节eGO的沉积量可以调节eGO片层与PA选择层之间的界面相互作用。优化后的PA/eGO/PAN膜在70℃条件下对90%的异丙醇/水溶液具有良好的分离性能,分离系数为1866,渗透通量达到4150g/(m2·h)。Zhao等[21]采用类似方法制备渗透汽化膜,用于高盐溶液的脱盐,如图3。通过压力辅助方法在底膜引入GO层,随后在哌嗪(PIP)水溶液中浸泡GO层,使PIP分子插入GO夹层或接枝在GO的表面。鉴于PIP与TMC界面聚合在GO层上形成致密PA层,有效抑制了GO的溶胀,且增加了水分子通道。复合膜在处理3.5%NaCl水溶液的排盐率保持在99.99%,水通量可达到26.7kg/(m2·h)。

图2 PA/eGO/PAN渗透汽化膜的制备工艺及结构[19]

为进一步研究GO膜的选择性扩散等动力学行为,Yu等[26]利用非平衡分子动力学(MD)模拟研究分子渗透乙醇-水混合物通过含有不同官能团[—COOH(羧基)和COO-(离子化羧基)]的GO片层间吸附与扩散过程。扩散模拟表明,GO-COOH层中水和乙醇都可以透过,但是由于水分子较小,所以通量更高;而GO-COO-层只能透过水分子,乙醇则被完全截留。如图4所示,GO-COOH层优先吸附乙醇;GO-COO-层只吸附水分子;且COO-基团和乙醇分子之间也不会形成氢键,CO-COO-具有更高的水通量和选择性。因此,具有特殊孔隙化学性质的多孔GO在增强乙醇-水混合物分离的脱水渗透方面具有重要作用。

图4 乙醇/水在功能化GO纳米孔附近的密度分布和水/乙醇与官能化GO层的相互作用能随模拟时间的变化[26]

另外,Wu等[22]在PES底膜上制备新型膜,利用多巴胺的自聚合沉积后进行界面聚合,研究了聚多巴胺沉积的数量和顺序对复合膜渗透汽化性能的影响,如图5。聚多巴胺层的酚羟基与胺单体在氧化条件下通过Michael加成或Schiff碱反应,增强了聚多巴胺与活性层之间的相互作用,从而提高膜的稳定性。研究发现,聚多巴胺在活性层顶部或活性层与底膜之间均能提高膜的渗透汽化性能。处理2.4%水的料液时,[PD]2-[PA]-[PD]2膜在38℃时的渗透通量为81g/(m2·h),分离系数为390。

图5 用聚多巴胺沉积和界面聚合法制备薄膜复合膜[PD]2-[PA]-[PD]2[22]

为探究不同底膜对渗透汽化性能的影响,Alibakhshian等[10]选择了PES、PEI、CA和PAN四种不同类型的聚合物制备渗透汽化膜。将四种底膜用溶剂甲基吡咯烷酮(NMP)浸泡提高底膜的亲水性,在底膜上分别制备聚酰胺(PA)活性层,后利用制备的PA膜分离有机混合物MeOH/MTBE,并考察一系列聚合物膜的化学和机械稳定性。与其他聚合物膜相比,PEI中芳香亚胺键的存在提高了膜的机械稳定性、耐溶剂性和膜的灵活性,且PEI膜在溶剂中预处理后仍保持机械和化学稳定性。

亲水性底膜本身具有一定的亲水性,因此对亲水性底膜的处理较为简单。为进一步增加底膜与活性层的结合力,研究者们通过对底膜的改性和引入中间层等措施,调控底膜形貌和孔径大小,减少传质阻力,提高渗透通量和选择性;同时控制污染物的吸附,提高稳定性。

2.1.2 疏水有机底膜

疏水性有机底膜稳定性较高,其疏水性可以抑制底膜在有机溶剂中的溶胀。但会导致底膜与活性层的结合力变差,易剥离,因此在使用前需对疏水性有机底膜进行修饰改性,提高底膜与活性层的结合强度。为了调控水相单体的扩散及分布,需要对底膜进行亲水化处理。常用的方法是对底膜进行碱化处理[12],引入含氧官能团;对底膜进行接枝改性,包括化学接枝[27]和等离子体接枝[28];在底膜引入亲水性中间层[29],修饰底膜形貌,对界面聚合过程实现精准化调控。

聚偏氟乙烯(PVDF)作为一种膜载体,具有优异的理化性能,热稳定性高、机械强度高、耐化学性能好、疏水性强[12,27]。但PVDF的疏水性阻碍了水相溶液在底膜的扩散,短时间内无法在底膜上形成高密度聚酰胺层。Zhang等[12]在界面聚合前对PVDF进行碱化处理,通过引入含氧官能团有效地提高表面亲水性。在适当的处理时间内,在PVDF上形成无缺陷的薄PA膜,渗透通量最高为1288g/(m2·h)。经过200h测试,渗透汽化膜仍然保持高通量。

聚四氟乙烯(PTFE)具有优良的耐化学性、热稳定性和较高的机械强度,在工业上有广泛的应用,研究者们采用不同方式对其表面进行改性。Liu等[30]介绍了使用胺功能化的PTFE膜作为底膜,通过界面聚合制备PTFE/PA的渗透汽化膜,PTFE基底和PA层间形成了共价键,因此显著改善了二者的结合力,使膜的选择性和稳定性得到提高。如图6所示,Yu等[28]采用等离子体接枝使EDA与底膜结合,从而在表面引入胺基来提高衬底亲水性,以EDA和三甲酰氯作为两相单体进行界面聚合,制得PTFE/PA复合薄膜,在70℃下对70%异丙醇/水进行渗透汽化,可以达到渗透通量为1910g/(m2·h),分离因子为290。

图6 PTFE/PA TFC膜的制备路线及化学结构[28]

底膜的亲疏水性对界面聚合有着重要的影响,研究者普遍认为对底膜进行亲水化改性或者引入亲水性中间层后,在毛细管作用下水相单体趋向于均匀分布在膜表面,有利于界面聚合制备均匀致密的活性层。但过于亲水的底膜与相对疏水活性层的溶胀度不同,造成剥层。另外,底膜亲水性太高会增强对水相单体的吸附,堵塞底膜的孔道结构,不利于亲水性物质通过,降低渗透通量。因此,在选择和改性底膜时应平衡膜的亲疏水性,有利于界面聚合制备均匀且致密的活性层。

2.2 无机底膜

与有机底膜相比,无机底膜的刚性特征使其具有良好的耐溶剂性和热稳定性,在极端恶劣的条件下也能保持稳定性[31-32]。此外,无机底膜比有机底膜具有更高的表面孔隙率,对水的输送阻力较低,有利于提高TFC膜的渗透通量。虽然无机底膜具有诸多优点,但在粗糙大孔的无机膜表面难以形成无缺陷的活性层。为了获得理想的渗透汽化膜,几乎所有的界面聚合过程都需要对无机底膜表面进行修饰,填充大孔隙,提高表面光洁度,降低膜的整体热化学能,提高稳定性[33-34]。Liu等[11]采用溶胶-凝胶浸渍法在Al2O3陶瓷中空纤维外表面制备了介孔TiO2薄膜中间层,并在无机底膜上通过IP法制备了新型的PA/TiO2/Al2O3,如图7。TiO2是一种陶瓷材料,具有良好的亲水性、孔隙度和水热稳定性,不会影响陶瓷底膜的性能。TiO2层可以完全覆盖α-Al2O3表面的粗糙大孔,为IP工艺提供了表面光滑完整、纳米级孔结构的理想基底,避免了原有底膜上大孔缺陷导致PA层缺陷的形成。由于TiO2表面有大量羟基的存在,与胺单体形成强烈的静电相互作用,提高中间层与PA的结合力,使复合膜稳定性提高。

图7 PA/TiO2/TFC膜上二氧化钛中间层[11]

除了TiO2等无机材料,有机材料常用来修饰无机底膜的缺陷,例如,将PES修复层涂覆到商用陶瓷管上[35]、将聚多巴胺(PDA)或PEI的聚合物涂层涂于氧化铝纤维上[36],以促进MPD-TMC层的界面聚合反应。Shi等[3]为了改善陶瓷膜衬底与聚酰胺薄膜的结合性,用PDA或PEI对α-Al2O3进行修饰,后以MPD和TMC在常温下进行界面聚合制备了新型的TFC膜,用于异丙醇(IPA)的渗透汽化脱水。渗透通量达到6050g/(m2·h),分离因子为1396。

对于不同材料来说,有机膜制造过程简单、造价低、孔径小、缺陷少,与界面聚合制备活性层结合力较好,但稳定性差,很难打破trade-off效应。相较之下,无机膜化学稳定性高、孔径及分布可控、分离选择性好、易清洗,但韧性低、成膜性差。有机膜与无机膜都各具优缺点,采用单一的有机膜或者无机膜都很难制备高性能膜材料。在有机体系中加入无机材料或在无机基底上涂覆有机层可以将二者有机结合,实现性能突破。

现有渗透汽化膜性能比较如表1所示,目前常用的渗透汽化膜以有机材料为主,无机底膜制备渗透汽化膜的研究较少,而无机材料以高通量和高选择性将成为未来发展的趋势。目前存在的主要问题是无机材料价格昂贵、底膜孔径大、无机底膜与有机活性层结合度差的问题。针对这些问题,现有文献主要通过构筑中间层(包括PEI、PVA、PDA、CS、SiO2等)减少底膜缺陷,增加无机底膜与有机活性层的结合,从而有效提升了有机活性层的稳定性。

表1 现有渗透汽化膜性能比较

3 分离层的优化

在渗透汽化复合膜中对膜分离性能起到关键作用的是分离层,其决定了渗透汽化膜的通量和选择性。分离层优化界面聚合工艺参数可以提高渗透汽化膜的选择透过性能。此方法易于操作,无需引入新的操作单元和设备,是提高膜性能较为常见的方法。研究者们通过调控单体扩散速率,控制分离层的厚度、致密度以及分离层的后处理,制备高性能的渗透汽化膜。

3.1 添加剂/助溶剂

在渗透汽化膜的制备中,为制备分离性较好的活性层,可以在界面聚合过程中加入添加剂或助溶剂。添加助溶剂可以更好控制网络结构,减小溶剂间的不混溶间隙,减少溶液间的溶解度参数差异,从而促进水相单体向有机相的传质。Marquez等[43]在水相中加入丙酮(如图8),增加了水相与油相溶剂的混溶性,促进MPD向TMC的扩散,使更多的水相单体参与到界面聚合中,单体之间反应速度加快,有助于形成更致密的活性层。

图8 有无丙酮的界面聚合[43]

在单体溶液中加入纳米颗粒等添加剂,增加膜层的亲水性,促进单体从一相扩散到另一相,以提高活性层的形成和分离性能[48-51]。无机纳米颗粒主要包括TiO2[11]、石墨烯[52-53]、碳纳米管[54]、沸石[55]等,研究表明,沸石分子筛等亲水材料可以提高乙醇水溶液的脱水性能。Fathizadeh等[39]将NaX沸石颗粒加入PA膜中,以提高通量和选择性,实验结果表明,在聚酰胺活性层中加入纳米NaX沸石颗粒显著改善了膜的分离性能和表面性能。

Zuo等[56]设计合成了一种新型的有机-无机杂化单体,在分子尺寸上将无机成分甲基(3,3,4,4,5,5,6,6,6-九氟己基)二氯硅烷夹在两个MPD分子之间形成新胺单体(MPDSi),由于MPDSi较低的扩散速率和反应性,MPDSi形成的聚酰胺层比MPD形成的聚酰胺层具有更小的虫状结节和更小的厚度,膜表现出优异的渗透汽化分离性能。在50℃时85%/15%乙醇-水混合物脱水时,渗透通量为1900g/(m2·h),分离系数为108。

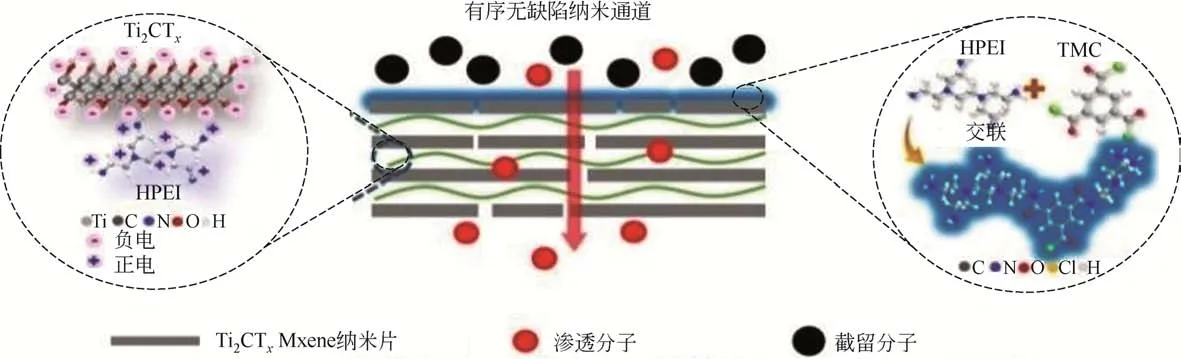

Liu等[38]首次提出了制备用于溶剂脱水的MXene膜的新方法,即在MXene纳米片之间引入带正电荷的超支化聚乙烯亚胺(HDPE)与带负电荷的MXene纳米薄片进行静电相互作用,实现有序堆积结构,同时用TMC与HPEI进行界面聚合,减少可能存在的非选择性缺陷,如图9所示。由于Ti2CTx纳米片亲水性比普通纳米片高,对水分子具有较高的吸附能力,有利于溶剂脱水。该方法实现了Ti2CTx膜与高度有序的二维纳米通道的集成,对10%水/异丙醇混合溶液进行处理使渗余液浓度大于99%,从而表现出优异的分离性能。由于渗透汽化脱水的主要机理是液体分子通过致密分离层的吸附扩散,Li等[57]认为加入亲水性物质MXene可以增加膜表面对水的优先吸附和选择性扩散,从而有效提高了渗透汽化膜的分离性能。

图9 诱导HPEI与TMC界面聚合制备无缺陷有序MXene纳米通道示意[38]

3.2 单体条件优化

3.2.1 单体结构

界面聚合过程中活性层是通过单体反应形成的,因此单体的结构对膜的特性有很大的影响。为了获得更高的分离性能与选择性,人们进行了广泛的工作,旨在设计高性能的渗透汽化活性层,包括比较现有胺或酰氯单体,为制备高性能膜寻找规律;合成或筛选新型胺单体[45,58]或酰氯[59],降低自由体积。

为探究水相单体对分离层的影响,研究者们首先对不同结构单体进行比较[15,46],寻找单体结构与渗透汽化膜性能的规律。蒋超等[15]选用MPD、丙二胺(DAPE)及己二胺(HMD)3种结构不同的水相单体与均苯四甲酰氯(BTAC)通过界面聚合/热亚胺法制备耐溶剂型聚酰亚胺(PI)复合膜,并考察PI复合膜对酰胺溶剂/水体系的渗透汽化分离性能及耐溶剂性。结果表明,选择水溶性线性二胺HMD单体,膜较为致密,无明显孔道结构,亲水性较好,耐溶剂性强,可应用于酰胺溶剂回收再利用中。Huang等[60]采用界面聚合的方法在聚酰胺活性层中加入不同的单体,研究了聚酰胺活性层的自由体积变化对渗透汽化性能的影响,认为芳香单体使膜交联度提高,提高分离因子,而通量降低。An等[40]采用界面聚合的方法,采用不同的水相和油相单体在多孔衬底上通过线性或三维缩聚反应生成聚酰胺层,并研究了不同聚酰胺层的自由体积变化对渗透汽化性能的影响,水相单体和油相单体分别如图10所示。联胺(HA)与两种酰氯反应均会发生线性缩聚反应,而1,3-二氨基-2-丙醇(DAPL)与两种酰氯反应发生三维缩聚反应。结果表明,三维缩聚反应制得的膜性能优于线性缩聚反应制得的膜,但表面粗糙度和亲水性是影响渗透汽化膜脱水性能的主要因素。DAPL的羟基可以与酰氯发生反应,也可以与聚酰胺的酰胺键产生氢键,从而缩短膜内聚合物链间的距离,因此自由体积最小。由于其表面亲水性强,制得的聚酰胺最薄,具有最好的脱水性能。

图10 界面聚合制备聚酰胺膜用单体的化学结构[40]

除了探究不同结构的水相单体,油相单体的结构对膜性能的影响也引起人们的兴趣。Chao等[59]制备了新酰氯单体5-硝基苯1,3-二酰二氯(NTAC)与5-叔丁基苯1,3-二酰二氯(TBTC),与三乙基四胺(TETA)界面聚合生成PA膜。研究发现,TETA-TBAC膜中—COOH和—N—C==O基团相对比例较高,使得TETA-NTAC膜比TETA-TBAC膜具有更大的聚合物链纠缠和交联,因此膜具有较高的分离选择性。Sun等[13]分别用三(2-氨基乙基)胺(TAEA)和甲苯-2,4-二异氰酸酯(TDI)两种水相单体反应生成聚脲活性层,PEI和TMC两种油相单体生成聚酰胺活性层,如图11所示。实验结果表明,聚脲活性层的分离因子高于聚酰胺活性层,聚脲交联形成强的分子间氢键,对乙醇/水混合体系的分离能力提高。为制备耐酸的渗透汽化膜,Cui等[61]采用耐酸性强的1,3-苯二磺酰氯(BDSC)与水相单体反应,优化后的聚磺酰胺/PES复合膜在3.5%NaCl水溶液下的水通量为10.1g/(m2·h),截留率为99.37%。

图11 通过LBL界面聚合设计和制造TFC渗透汽化膜的原理[13]

通过调节单体结构可以调节两相单体的反应速率,从而影响活性层的厚度、孔隙率及自由体积等因素。但目前采用新单体对渗透汽化膜性能的提高仍然有限,不能定量判断单体结构与性能的关系,因此单体与渗透汽化膜性能的规律仍然需要进一步探索。

3.2.2 单体浓度

水相和有机相中反应物浓度都是界面聚合过程中的重要参数,单体浓度直接影响到膜的厚度。一般认为,膜的渗透通量与膜的厚度负相关[62]。在单体低浓度时,聚合反应速率较慢,会形成具有高通量的薄而疏松的皮层。随着单体浓度的增加,聚合反应速率加快,形成了厚且致密的皮层结构,导致选择性升高而通量降低。当单体浓度增大到足够大,通量会降低,由此说明单体浓度有一个最优的值[15]。Sun等[13]在进行层层界面聚合时,发现油相单体的浓度对分离层的交联程度有重要影响,从而影响膜表面的电荷状态。同样,Ahmad和Ooi[63]研究了油相单体TMC的影响,TMC的浓度从0.05%增加到0.1%,孔隙大幅度减小,研究发现TMC含量越高,对膜孔径的影响越小,膜通量越平稳(>0.15%)。此外,Saha等[64]研究了在油相单体浓度不变时改变水相单体浓度的影响,结果表明,当水相单体浓度超过1.5%时,薄膜的密度会增加,而厚度几乎保持不变。

3.2.3 单体反应时间

界面聚合反应时间对膜的厚度、亲水性[65]、表面形貌[56]和渗透汽化性能有重要影响。界面聚合中活性层的形成分为三个步骤:①初始膜的快速形成;②聚合反应放缓,取决于初始膜的渗透性;③扩散控制过程。在扩散控制的步骤,膜进行生长,直到扩散通过膜的单体被未反应官能团消耗。反应时间的延长有利于界面聚合的完全反应,可以确保活性层的生长和交联[14],使得膜的致密性与厚度增加,因此水通量逐渐降低,分离选择性提高。而当反应时间超过一定值时,由于参加反应的水相单体急剧减少,导致分离性能基本不变。此外,有研究表明随着底膜在水相浸泡时间的延长,膜的分离性能变化很小,可能是由于水相已饱和,水相浸润时间的延长对膜的分离性能影响不大。

3.3 后处理

在处理有机溶剂时,渗透汽化膜易发生溶胀,影响膜的分离性能。为防止溶胀,可对膜表面进行热处理或改性,以改善其化学结构和耐溶胀性能。

退火过程中的玻璃化转变温度等特性会影响复合高分子膜的分离性能,Huang等[42]以TETA和TMC为原料,通过界面聚合法制备了薄膜复合聚酰胺膜。研究了复合膜制备过程和制备后的退火工艺对乙醇水溶液渗透蒸发分离性能的影响,对复合膜进行不同的退火温度处理。研究玻璃化转变温度不同的两种高分子材料组成的复合聚酰胺薄膜的退火对其渗透蒸发性能的影响。Zuo等[44]将TDI原位接枝到PA层上然后将得到的薄膜进行热退火,这种方法可以防止PA膜在乙醇中溶胀。

光化学接枝技术,特别是紫外光引发的接枝聚合[66-67]反应速度快、成本低,在改善活性层性能方面优势明显。Ang等[37]采用1,4-双(3-氨丙基)哌嗪(BAPP)与TMC界面聚合法制备了聚酰胺膜,后通过紫外线引发丙烯酸接枝(PAA)聚合对膜进行改性。PAA接枝提高了表面亲水性,提高了分离效率。改性后复合膜对90%乙醇溶液进行脱水,渗透通量从(803±55)g/(m2·h)增加到(830±59)g/(m2·h),渗透液浓度提升到(99.5±0.3)%。此外,PAA-PA膜在多种醇溶液中表现出长期稳定性。

Sukitpaneenit等[36]在膜表面涂覆上硅橡胶,可以防止进料过程中聚酰胺与液体直接接触,并在渗透汽化过程中减少缺陷,且由于硅橡胶具有高的疏水性和透水性,可以在保持通量的同时提高气体分离或渗透汽化膜的选择性。Cao等[47]在界面聚合制备聚酰胺膜的基础上浸渍涂覆一层NaA的种子晶体(如图12),IP过程的快速反应动力学和自抑制作用产生的聚酰胺将种子晶体捕获并固定在载体表面,形成一层薄而密的NaA晶种层。采用界面聚合辅助浸渍法(IPDC)解决了传统的浸渍法(DC)NaA种子在支撑层孔隙中生长的问题,膜的分离因子大于10000,通量达到9000g/(m2·h)。

图12 DC和IPDC晶种生长原理[47]

4 结语与展望

本文从界面聚合制备的原理、底膜的选择及改性、界面聚合条件的优化三个角度综述了目前对渗透汽化膜的通量和分离性能的调控手段。通过对底膜的表面孔结构、亲疏水性和粗糙度的调节,可以获得较高的水渗透性、分离选择性和抗污染性能;通过精确控制界面聚合参数可以调控单体扩散速度和反应程度,对渗透汽化膜的形貌及结构进行定向调控;向单体中加入添加剂,通过影响单体的释放和扩散速率精确控制活性层结构,有望打破渗透性和分离选择性的trade-off效应;对IP工艺进行改进可提高对IP过程的可控性,实现渗透汽化膜性能的飞跃;通过后处理可改变分离层的理化性质,抑制渗透汽化膜的溶胀,简单易行地对渗透汽化膜进行个性化设计。

未来针对界面聚合方法制备渗透汽化膜仍然有诸多问题需要解决。①根据膜分离性能的要求选择合适的膜材料;底膜材料的孔结构、亲水性、表面形貌与膜性能的关系;目前无机膜材料具有较高的分离性能,但成本较高,开发性能优异且成本较低的渗透汽化膜。②建立单体结构和浓度、添加剂和助溶剂对分离层性能影响的理论模型;加强对分离层的厚度、物化性质与膜通量和选择性的关系的机理研究。③目前渗透汽化膜处理体系仍停留在实验室配制阶段,缺少对实际体系的研究,距离工业化应用距离较大,提高渗透汽化膜的长期稳定性与耐污染性能。

近年来,渗透汽化膜在处理水、有机溶剂方面不断发展,且已经应用于海水淡化领域,对单价离子具有很高的截留率。新型材料如MOF、COF和二维材料的发展为界面聚合注入了新的能量,引起了人们的广泛关注。因此,渗透汽化膜仍然具有很大的发展潜力,将在更多的领域得到应用。