钢渣-磷酸体系对磷建筑石膏凝结性能的调节作用机制

田晓华,张宇,赵风清,2

(1河北科技大学化学与制药工程学院,河北石家庄 050018;2河北省固体废弃物技术创新中心,河北石家庄 050018)

近年来,随着我国磷肥业快速发展,磷石膏的产生量也持续增加,目前已经成为我国年排放量和累计堆存量最大的固体废弃物之一[1]。据中国磷复肥工业协会统计,2018年全国磷石膏产生量为7800万吨,综合利用率仅为39.7%,累计堆放总量超3亿吨[2]。磷石膏的堆放不仅占用大量土地,而且会造成环境污染[3]。目前的主要利用途径是将磷石膏经煅烧制成建筑石膏,进而制备各种石膏基材料[4-6]。但是建筑石膏凝结硬化快,初凝时间一般只有3~10min,可操作时间短。实际应用中,需要添加适当的缓凝剂及其他外加剂来调节凝结时间[7-9]。

常用的石膏缓凝剂有有机酸及其可溶盐、碱性磷酸盐和蛋白类缓凝剂[10]。有机酸及其可溶盐、碱性磷酸盐的使用会造成石膏制品较大的强度损失,而蛋白质类缓凝剂的缓凝效果虽好但成本较高[11-13]。尤其是受煅烧工艺和磷石膏原材料限制,煅烧磷石膏产品凝结硬化性能变化较大,缓凝剂大多存在一定的适应性问题。陈雄木[14]提出利用冶金废渣对β-半水石膏的凝结时间进行调节的方法,该方法具有成本低、力学强度损失较小的优点。研究发现直接使用钢渣只对部分特定品种的磷建筑石膏有缓凝效果,缺乏普适性,应用受到一定限制。因此,建立一种低成本、适应性广的磷建筑石膏凝结时间调控方法,对磷石膏的高质量建材化应用具有重要意义。

本文以磷建筑石膏(直接用钢渣无缓凝效果)为原料,研究提出基于浆料初始pH的钢渣-磷酸体系调控凝结时间技术方案。通过研究改性石膏体系的水化过程和水化产物,得出该体系的凝结时间调控机制,为低成本、广谱性调控石膏产品硬化凝结性能提供技术基础。

1 实验材料和方法

1.1 材料与试剂

磷酸,无水乙醇,柠檬酸,天津市风船化学试剂科技有限公司;多聚磷酸钠,天津市永大化学试剂科技有限公司;蒸馏水,自制;磷建筑石膏,贵州筑汇佳环保科技有限公司;钢渣,平山县百乘华澳建材有限公司。表1、表2分别给出了原料的主要化学成分及磷建筑石膏的物理性能。

表1 原料的主要化学成分(质量分数)

表2 磷建筑石膏的物理性能

1.2 实验方法

1.2.1 钢渣预处理

钢渣于130℃下烘干,用球磨机进行粉碎,磨细至比表面为420~460m2/kg。

1.2.2 磷建筑石膏物理力学性能测定

磷建筑石膏的标准稠度需水量依照《GB/T 17669.4—2008建筑石膏》进行测定,按标准稠度需水量配制石膏浆料,依据《GB/T 17669.4—2008建筑石膏》对磷建筑石膏的凝结时间以及抗折、抗压强度进行测试。外加剂掺量均按照外掺法计算。

1.2.3 磷建筑石膏浆体pH测定

准确称取磷建筑石膏50.00g,按照水胶比1∶0.565配置浆料,混匀,然后用PHS-3C型数显酸度计进行测量。

1.2.4 石膏浆体水化温度变化测定

将按照标准稠度配制的石膏浆体加入保温装置,记录不同时间的石膏浆体温度,绘制水化温度变化曲线。

1.2.5 磷建筑石膏三相分析及水化率测定

磷建筑石膏的附着水与可溶性无水石膏(AⅢ)、半水石膏及二水石膏含量按照《GB/T 36141—2018建筑石膏相组成分析方法》进行测定。准确称取定量磷建筑石膏,按水膏比1∶1混合均匀,水化一定时间后,用无水乙醇终止水化,放置于(40±3)℃烘箱中,烘干至恒重,放入干燥器冷却至室温,根据水化前后质量差来计算磷建筑石膏在该时间内的水化率。

1.2.6 水化产物XPS测试

石膏样品在模具中水化至240min后脱模,破碎成小块,马上浸泡在无水乙醇中1天,终止其水化,然后置于烘箱中,(40±2)℃条件下烘干至恒重,研磨,压片成型,利用Thermo Fisher Scientific KAlpha光电子能谱仪(XPS)进行表面各元素的化合形态与含量的测定。

1.2.7 水化产物XRD测试

将水化至240min后的石膏样品烘干至恒重后,破碎,研磨,压片成型,借助D/MAX2500PC型X射线衍射仪(XRD)测定水化产物的矿物组成。

1.2.8 SEM测试

石膏样品采用2cm×2cm×2cm模具成型,水化240min后脱模,取中间断面样品,立即浸泡于无水乙醇中1天,以终止其水化,于(40±2)℃条件下烘干至恒重,利用S-4800-1型扫描电镜(SEM)观察石膏试样的微观形貌。

2 结果与讨论

建筑石膏的凝结性能对浆料的pH具有一定敏感性。研究发现,在常见的无机酸(硝酸、硫酸、盐酸、磷酸等)中,只有磷酸与钢渣的复合使用,而且当浆体的初始pH小于2时,对磷建筑石膏有明显的缓凝作用[14]。在此基础上,重点考察磷建筑石膏浆料初始pH和钢渣用量对磷建筑石膏凝结性能、力学强度的影响,然后分析研究体系的水化硬化特征。

2.1 钢渣-磷酸体系对磷建筑石膏凝结时间的影响

用磷酸调节浆体的初始pH分别为1.4、1.5、1.6、1.7、1.9,掺入不同量钢渣考察其对磷建筑石膏凝结时间的影响,结果见图1、图2。

图1 钢渣-磷酸体系对磷建筑石膏初凝时间的影响

图2 钢渣-磷酸体系对磷建筑石膏终凝时间的影响

结果表明,分别单掺钢渣和磷酸时,随着掺量的增加磷建筑石膏的凝结时间无明显变化。当钢渣掺量为1%~5%时,体系初始pH在1.4~1.7范围内时,体系的凝结时间可控制在30min以上。当磷酸调节石膏浆体初始pH为1.5、钢渣掺量为3%时,磷建筑石膏的初凝时间由空白组的9min延长到119min。可以看出,适当地控制体系pH,较小的钢渣掺量即可实现对石膏凝结时间的调控。

2.2 钢渣-磷酸体系及常用缓凝剂对磷建筑石膏力学强度的影响

考察不同缓凝剂对磷建筑石膏力学性能的影响,应以达到相近的缓凝效果为基准。为此,选取达到相近的缓凝效果87~106min,考察不同初始pH的钢渣-磷酸体系与常用缓凝剂对磷建筑石膏绝干抗折、抗压强度的影响,结果见图3。

图3 掺入钢渣-磷酸体系及常用缓凝剂后石膏的力学强度

由图3可知,凝结时间相近时,掺入钢渣-磷酸体系的磷建筑石膏相较掺入柠檬酸和多聚磷酸钠的样品,力学强度损失大幅降低。特别是在初始pH=1.5、钢渣掺量为3%时,石膏材料的绝干抗折强度为6.2MPa,绝干抗压强度为18.9MPa。与空白样相比,抗折强度损失仅为12.68%,抗压强度损失仅为23.17%。因此,合适的调控改性条件为:初始pH为1.5,钢渣掺量为3%。并在此条件下研究改性磷建筑石膏的水化特征,对体系的水化产物进行分析。

2.3 钢渣-磷酸体系改性磷建筑石膏的水化特征

2.3.1 钢渣-磷酸体系对磷建筑石膏水化温度变化的影响

半水石膏的水化过程是放热过程,水化体系温度的变化可以间接反映石膏水化速率和凝结性能。实验研究了钢渣-磷酸体系对石膏水化温升的影响,结果如图4(a)、(b)所示。

由图4(a)、(b)可知,空白石膏样诱导期比较短,在13min(初凝后)时加速放热,体系温度迅速升高,水化26min(终凝后)时温度达到峰值。此后,石膏浆体温度缓缓降低。钢渣-磷酸体系改性的石膏样品水化初期温升缓慢,119min(初凝后)温升加快,225min(终凝后)时水化放热达到峰值。水化加速放热期对应于磷建筑石膏初凝到终凝阶段,在终凝后出现水化放热温度峰值[15]。与空白样相比,钢渣-磷酸体系改性的石膏样品水化放热速率明显降低,水化过程的溶解放热期明显延长,加速放热期显著滞后且峰值降低,表明该体系对磷建筑石膏水化过程有明显的抑制作用。改性后,水化温升的降低有助于进一步改善石膏制品的体积稳定性。

图4 磷建筑石膏水化过程的温升曲线

2.3.2 钢渣-磷酸体系对石膏水化率的影响

水化率是建筑石膏水化程度的重要表征方法,用不同水化时间的CaSO4·2H2O实际生成量与理论生成量的比值来计算水化率,图5给出了钢渣-磷酸体系改性的石膏样品和空白组的水化率随时间的变化情况。

从图5可以看出,空白样与钢渣-磷酸改性的磷建筑石膏随水化时间的不断延长,水化率均不断提高,水化到一定时间后增长放缓。可以看出,改性后的石膏样品水化初始期、诱导期以及水化加速期的时间均较空白组明显延长,水化率显著降低。与图4磷建筑石膏浆体水化温升曲线相互印证。表明钢渣-磷酸体系抑制了磷建筑石膏的溶解,降低了二水石膏的生成速率,阻滞了二水石膏晶核的生成及生长,进而降低了磷建筑石膏的水化率。

图5 不同水化时间磷建筑石膏的水化率曲线

2.4 钢渣-磷酸体系改性磷建筑石膏的水化产物及作用机制分析

2.4.1 XPS测试

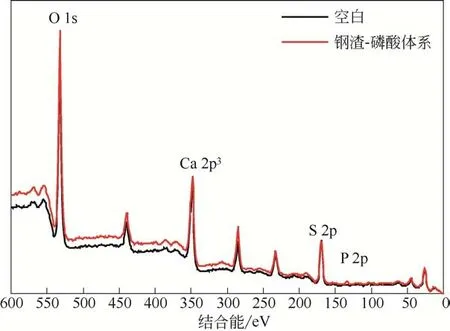

分别对掺加钢渣-磷酸体系的石膏样品和空白样品用XPS进行全谱分析,结果见图6。

图6 空白样及掺加钢渣-磷酸体系石膏样品光电子能谱图

从图6来看,掺加钢渣-磷酸体系的石膏样品可以看到明显的磷元素峰,说明磷元素已经进入石膏的表面。从元素的对比图谱来看,钙峰、氧峰和磷峰的强度明显增加,而硫峰强度减弱。由此推断磷酸与钢渣中的氧化钙发生了化学作用,并且生成了化学结合力强的磷酸盐类的难溶盐,覆盖在半水石膏的表面,阻碍和延缓了半水石膏的进一步水化。

2.4.2 XRD测试

分别选取水化240min的掺入钢渣-磷酸体系的磷建筑石膏样品与空白样进行XRD分析,结果见图7。

由图7可知,空白样品终凝时的水化产物的XRD图谱主要为二水石膏特征峰,半水石膏的衍射峰十分微弱,说明空白样品在终凝时已经形成大量二水石膏晶体。与之呈鲜明对照的是,掺入钢渣-磷酸体系的石膏样品在终凝时二水石膏特征峰相对较弱,半水石膏的衍射峰仍然十分明显,说明仅有部分半水石膏水化形成二水石膏晶体,其中大量半水石膏未被水化。这一点与图5的水化率曲线相互印证。从XRD图上看到,水化产物中存在少量磷酸氢钙矿物。结合石膏样品的水化特征和XPS图谱分析,可以推断磷酸氢钙的生成是缓凝作用的重要原因,磷酸氢钙通过络合作用吸附在石膏晶体的表面,有效抑制了石膏浆体的水化进程,降低了半水石膏的最终水化率。

图7 水化反应240min的XRD对比谱图

2.4.3 微观结构

对磷建筑石膏的空白样和掺入钢渣-磷酸体系样品的水化产物做了SEM分析,得到了SEM照片如图8。

图8 空白样和掺加钢渣-磷酸体系样品的水化产物SEM照片

由图8(a)可知,空白组的石膏呈现典型的石膏晶体形貌,主要为长棒状或柱状晶体交叉搭接。而由图8(b)可以明显看出,加入钢渣-磷酸体系的石膏晶体由长棒状和柱状变为短棒状,尺寸变短变细,结晶网络变得更加松散。这是因为钢渣中的氧化钙与磷酸反应生成的磷酸氢钙难溶物覆盖在二水石膏晶体表面,晶核的表面能降低使得晶核生长受到抑制,阻碍了二水石膏结晶网格的形成,减缓水化进程,这一点与XRD分析结果相互印证。另外,掺加了钢渣-磷酸体系的样品水分蒸发后留下一定量的孔隙,造成钢渣-磷酸体系改性后试样力学强度有所降低[16]。但是,由于微观结构没有发生根本性的改变,体系力学强度损失较小。

2.4.4 钢渣-磷酸体系对磷建筑石膏凝结性能的调节作用机制

钢渣中的氧化钙和其他钙盐与磷酸反应,根据反应条件的不同可以生成磷酸二氢钙、磷酸氢钙和磷酸钙三种物质。对添加了钢渣-磷酸体系石膏样初凝时的酸碱度及电位进行了测试,初凝时的pH为5.34,电位为0.19V。研究表明该条件下生成的物质主要为磷酸氢钙[17]。这一点从XPS及XRD分析结果也可得到印证。据此推断出钢渣-磷酸体系对磷建筑石膏凝结性能的调节作用机制如图9所示。

图9 钢渣-磷酸体系对磷建筑石膏的调控作用机制

3 结论

(1)提出了利用钢渣-磷酸体系调控半水石膏的硬化凝结方法。通过研究该体系对磷建筑石膏的凝结时间和力学强度的影响规律,得到合适的调控改性条件为:初始pH为1.5,钢渣掺量为3%。此时,磷建筑石膏初凝时间可达119min,绝干抗折强度损失为12.68%,绝干抗压强度损失为23.17%。与添加柠檬酸和多聚磷酸钠的体系相比,力学强度损失大幅降低。

(3)采用SEM分析钢渣-磷酸体系改性磷建筑石膏水化硬化体的微观结构,结果表明,与空白对照样相比,水分蒸发后留下的孔隙增加,水化产物中的棒柱状晶体形状没有大的变化,但是尺寸略显短小。这就从微观结构上解释了改性后材料的力学强度虽有所降低,但强度损失较小的原因。