炼铜炉渣选铜尾矿制备矿微粉

谌宏海,邓红飞,罗立群,蹇守卫,王明细,陈荣升

(1湖北大江环保科技股份有限公司,湖北黄石 435005;2武汉理工大学资源与环境工程学院,湖北武汉 430070;3武汉理工大学材料科学与工程学院,湖北武汉 430070)

炼铜炉渣是火法炼铜产生的含铁、铜、硅、铝、钙等物质的废渣,炼铜炉渣经缓慢冷却结晶聚集残余铜元素后,再经过破碎-磨矿-浮选回收铜,其选铜后的尾矿为炼铜炉渣选铜尾矿,或称铜渣再选尾矿[1-3]。据估算,火法炼铜每生产1t金属铜需排渣2.2t,目前炼铜炉渣年排放量达1400万吨以上。目前多数铜冶炼企业已将炼铜炉渣采用浮选回收渣中的铜元素,典型的铜渣再选尾矿组成为(质量分数,下同):全铁(TFe)38%~45%,SiO235%~40%,Al2O33%~8%,CaO 1%~5%,Cu 0.15%~0.22%。占炼铜炉渣95%左右的铜渣再选尾矿如何利用,实现铜渣再选尾矿的减排和资源化利用日益迫切[4-7]。

目前利用固废制备矿微粉主要为粒化高炉渣,在钢铁冶炼过程中产生大量的钢铁废渣,按来源不同分为高炉渣(水渣)和钢渣,如每生产1t铁产生0.25~0.30t高炉渣,每生产1t钢产生0.15~0.20t钢渣,有的甚至更高[8-9]。高炉渣已广泛应用到建材行业制备矿微粉,提高了钢铁渣外循环利用的有效途径。钢渣经过多年实践,已逐步用于钢渣水泥和混凝土掺合料、筑路和回填工程材料、混凝土骨料、生产建材制品、农肥和土壤改良剂等[7-8,10]。不过因钢渣是一种具有潜在水硬性的活性物,其钢渣制成的产品强度不高,尤其是用于水泥和混凝土掺合料中容易导致水泥和混凝土的早期强度偏低,需要改性调制[10-11]。随着高炉渣和钢渣的高效资源化利用,既减少了对环境的污染,又增加了建材行业的“绿色”含量[12-13]。

近几年,随着固废资源化利用力度的加强,促使其他工业固废的掺入和使用,导致铜渣再选尾矿的综合利用在水泥熟料领域受到很大压力,价格前几年从120~150CNY/t降到目前30~50CNY/t。同时,随着国家加快生态环境建设,提出绿水青山的理念,淘汰小水泥、压缩落后产能,导致水泥价格持续上涨,多数地区的水泥价格由前几年350CNY/t左右上升到目前500CNY/t的水平。由于水泥的使用量大、应用面广,导致建筑成本快速增加。为了降低混凝土的成本,目前粒化高炉水渣微粉已供不应求,且价格持续攀升,急需寻找替代微粉资源,而以铜渣及其尾矿制备矿微粉的研究和应用还没有报道。

本文通过查明铜渣尾矿的性质、匹配砂浆原料构成、制备砂浆试块和测定活性指数以及考察铜渣尾矿微粉试块的微观形貌特征,确定铜渣尾矿制备矿微粉的可行性,以探讨铜渣尾矿利用的新途径,为开发出利用铜渣尾矿微粉新产品、拓展矿微粉的原料来源、加快铜渣尾矿的高效利用步伐提供技术支持。

1 实验部分

1.1 实验原料与试剂

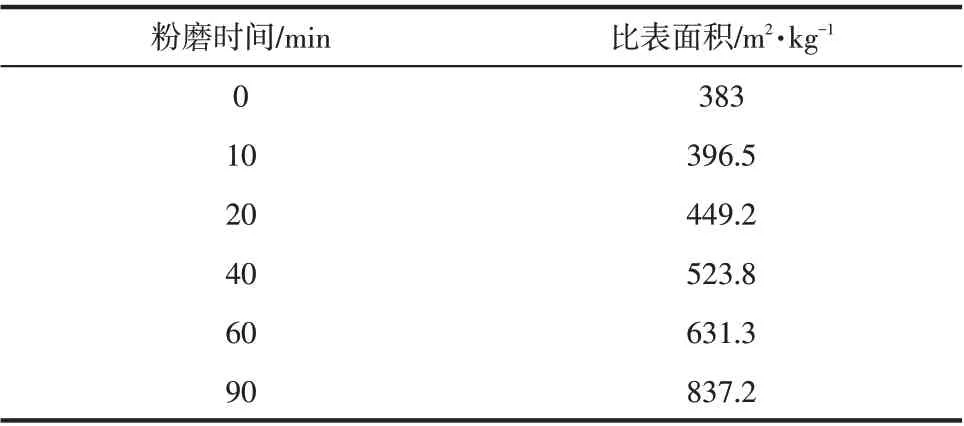

炼铜炉渣选铜尾矿为电炉炼铜的铜渣经过选矿提取其中铜元素后的尾矿产品,铜渣再选尾矿的主要化学组分构成如表1。表明其主要成分为硅、铁、铝等元素组成的相应氧化物,其SiO2、Fe2O3、Al2O3占比分别为37.37%、36.86%、6.59%,三者合计为80.82%;以CuO计的残余铜含量为0.14%。铜渣再选尾矿试样的X射线衍射(XRD)图谱如图1,从图中可知,试样中主要矿物有铁橄榄石(fayalite)、磁 铁 矿(magnetite)、磁 赤 铁 矿(maghemite)和正长石(orthoclase)。采用SM500型实验室水泥粉磨机对铜渣再选尾矿不同粉磨时间对应的比表面积如表2。

表2 铜渣再选尾矿不同粉磨时间的比表面积

对建筑材料及其制品来说,对原料与制品中的放射性核素有较严格的要求,因此,对铜渣再选尾矿进行了放射性核素分析,其试样的放射性测试结果如表3所示。依据国标GB/T 6566—2010中建筑材料放射性核素限量的标准,满足建筑主体材料的放射性比活度应同时满足内照射指数(IRa)≤1.0和外照射指数(Ir)≤1.0的要求。

表3 铜渣再选尾矿试样的放射性测试结果

实验采用的基准水泥为PO42.5的华新牌水泥,水泥中主要组分是钙、硅、铝等的氧化物,CaO、SiO2、Al2O3分别为64.42%、21.97%、4.96%,三者合计占比为91.35%;水泥中的主要晶体相为硅酸三钙(C3S)、硅酸二钙(C2S)、铝酸三钙(C3A)、铁二铝酸六钙(C6A2F)等。与水泥样品相比,铜渣再选尾矿中氧化铁的含量明显偏高,而氧化钙组分则偏少。

实验采用的助磨剂及激发剂有Na2SO4、三乙醇胺、聚羧酸粉体减水剂、NaOH(粒状)、α-半水硫酸钙。前4种为国药集团化学试剂有限公司生产,α-半水硫酸钙产自荆门市金九石膏股份有限公司。

1.2 实验方法与测试手段

(1)活性指数 按GB/T 17671—1999水泥胶砂强度检验方法(ISO法)进行,搅拌时先将称好的水倒入搅拌锅中,再将混合均匀的原料倒入搅拌锅中,慢速搅拌60s,再快速搅拌30s,暂停90s,在此期间使用铁尺等工具将搅拌锅壁及转子中的原料刮下;此后快速搅拌60s,然后将浆体倒入40mm×40mm×160mm的模具中,分两次倒入,每次倒入后在振荡台上震荡60s。24h后拆模,将试块放入标准养护室养护;在达到3天、7天、10天和28天龄期时,测定试块的抗压和抗折强度。将抗压强度变为抗折强度,即可得到铜渣再选尾矿的3天抗折活性指数B3,以及7天、10天和28天抗折活性指数B7、B10和B28,铜渣再选尾矿的n天活性指数按式(1)计算,结果保留至整数。

式中,An为铜尾矿n天活性指数,%;Rn为实验胶砂n天抗压强度,MPa;Rn0为对比胶砂n天抗压强度,MPa。

铜渣因没有相应的国家标准,暂时参照GB/T18046—2017用于水泥、砂浆和混凝土中的粒化高炉矿渣粉的标准比较与评价铜渣再选尾矿微粉的可行性。

(2)砂浆流动度 按照《水泥胶砂流动度测定方法》(GB/T 2419—2005)测定砂浆的流动性。先将原材料放入砂浆搅拌机干拌混合均匀,再测定砂浆的流动性。即先将原材料放入砂浆搅拌机干拌混合均匀,再加水搅拌均匀,然后将拌好的水泥砂浆分2层迅速装入水泥胶砂流动度测定仪(跳桌台)的试模内,第1层装至截锥圆模高度约2/3处,用捣棒由边缘至中心均匀捣压15次;随后再装第2层砂浆,装至高出截锥圆模约20mm,再用捣棒由边缘至中心均匀捣压10次,捣压后砂浆应略高于试模,抹去高出截锥圆模的砂浆。以每秒钟1次的频率完成25次跳动后,用卡尺测量水泥砂浆底面互相垂直的两个方向的扩散直径L1和L2,取平均值L评价水泥砂浆流动性。

(3)粒度分析与XRD、SEM测试 在恒定的温度和黏度条件下,通过光子相关光谱法(PCS)测定颗粒的迁移速率可以获得相应的颗粒粒度分布。采用XRD分析测定不同样品的晶体组成,测试仪器为D8-Advance型X射线衍射仪。以扫描电镜(SEM)分析观察不同样品在低放大倍数下的孔隙多少和孔隙形貌变化,以及高放大倍数下液相量的多少和晶体的产生。测试仪器型号为Quanta 450 FEG,测试样品为试块破碎得到的有平整面的小块样,测试前在60℃时烘干至恒定重量,用导电胶将样品粘贴在铜质样品座上,真空镀金后置于场发射环境扫描电镜中观察试样断面微观形貌。

2 结果与讨论

2.1 铜渣再选尾矿微粉的正交实验

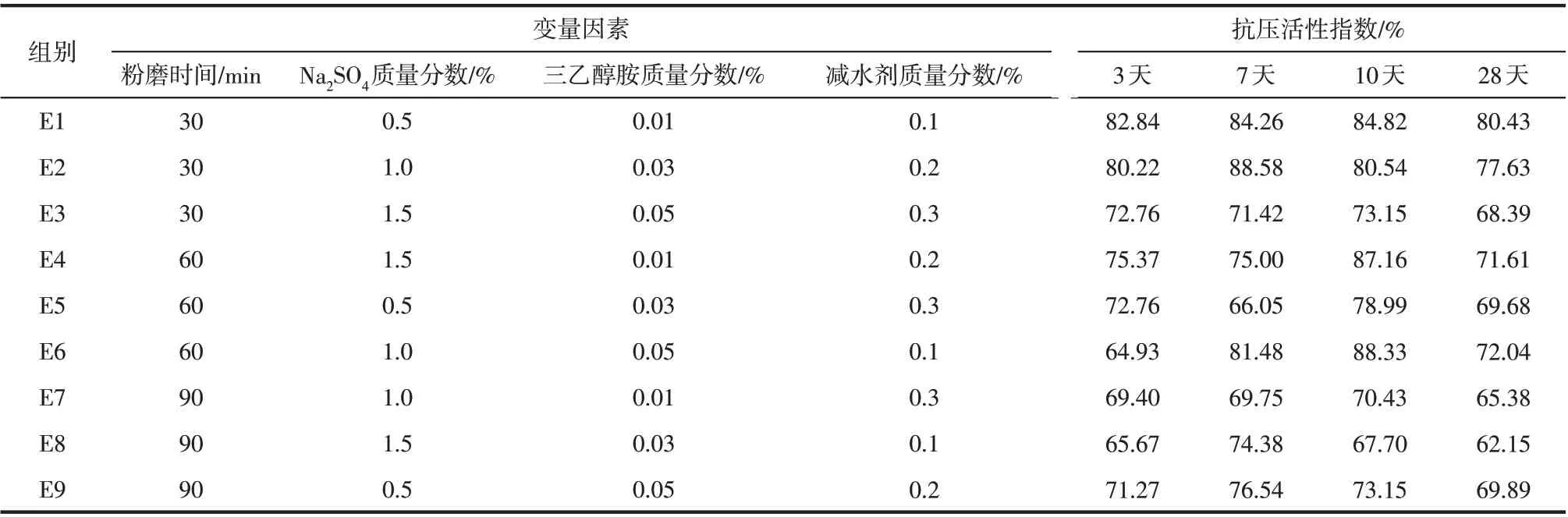

通过前期原料处理和分组探索实验情况,选定铜渣再选尾矿微粉为30%掺量的水平因素表见表4,考虑到减水剂的加入在前期实验中存在砂浆泌水情况,优化实验时胶砂采用的水灰比为0.45。以矿微粉的比表面积(以粉磨时间表示)、激发剂(Na2SO4)、助磨剂(三乙醇胺)、减水剂四因素三水平分组实验考察砂浆试块的抗压活性指数,其正交因素条件与抗压活性指数如表4所示。

从表4可以看到:3天龄期的最佳抗压活性指数为82.84%,出现在E1组,7天最佳抗压活性指数为88.58%,出现在E2组,10天龄期的最佳抗压活性指数为88.33%,出现在E6组,28天最佳抗压活性指数为80.43%,出现在E1组。可以认为E1组的变量改变,可以较好地促进抗压活性指数的增大。进一步通过对比30%掺量的抗压强度的K值和极差Ri,分析各因素的抗压活性指数如表5。

表4 铜渣再选尾矿微粉的L9(34)正交实验与抗压活性指数结果

由表5可知,在3天龄期时,最佳粉磨时间为30min,Na2SO4的最佳掺量为0.5%,三乙醇胺最佳掺量为0.01%,减水剂的最佳掺量为0.2%;实验指标的主次为:粉磨时间>三乙醇胺>减水剂>Na2SO4。在7天龄期时,最佳粉磨时间为30min,Na2SO4的最佳掺量为1%,三乙醇胺最佳掺量为0.03%,减水剂的最佳掺量为0.1%或0.2%;实验指标的主次为:减水剂>粉磨时间>Na2SO4>三乙醇胺。在10天龄期时,最佳粉磨时间为60min,Na2SO4的最佳掺量为1%,三乙醇胺最佳掺量为0.01%,减水剂的最佳掺量为0.1%或0.2%;实验指标的主次为:粉磨时间>减水剂>Na2SO4>三乙醇胺。在28天龄期时,最佳粉磨时间为30min,Na2SO4的最佳掺量为0.5%,三乙醇胺最佳掺量为0.01%,减水剂的最佳掺量为0.2%;实验指标的主次为:粉磨时间>Na2SO4>减水剂>三乙醇胺。表明各因素随着试块龄期的不同,其影响的显著性次序存在变化,但粉磨时间,即铜渣再选尾矿微粉物料的比表面积影响最大。

表5 铜渣再选尾矿微粉的抗压活性指数分析

2.2 助磨剂对铜渣再选尾矿微粉活性指数的影响

由于铜渣再选尾矿的粒度或比表面积对尾矿微粉的活度影响较大,反映在粉磨时间的长短与磨矿效率上。故以三乙醇胺为例,研究助磨剂添加量对铜渣再选尾矿微粉活性指数的影响。在铜渣再选尾矿中加入三乙醇胺进行粉磨,其掺量分别为0、0.03%、0.05%和0.10%,粉磨时间为90min,得到微粉原料。选定铜渣再选尾矿微粉掺量为30%,胶砂实验的水灰比为0.5;对比组为纯水泥,水灰比为0.5。铜渣再选尾矿微粉掺量为30%的流动度,以及以不同龄期的抗压强度数据计算得到的抗压活性指数如表6所示。

表6 助磨剂对铜渣再选尾矿微粉的流动度与抗压活性指数影响

随着助磨剂三乙醇胺掺量的增加,砂浆流动度不断增大,助磨剂微量时助磨效果增加幅度不明显。3天活性指数最低在F3组,当掺量为0.05%试块的活性指数只有59.70%,最高出现在F4组;当掺量增至0.10%时达到68.28%。7天活性指数最低在F4组,掺量0.10%时活性指数只有68.21%,F1组和F2组活性指数相同,达到78.40%,但在7天龄期里是最高的。10天活性指数最低在F1组,未掺加助磨剂三乙醇胺时只有78.21%,最高出现在F4组,掺量0.10%时达到84.05%。28天时较前期就具有一定规律性,随着助磨剂的增加,活性指数近乎正比增加,在F1组和F2组时活性指数增加变化不明显,反而略有降低,但幅度较小。随着助磨剂三乙醇胺掺量继续增加,活性指数逐渐增大,最高出现在F4组,当掺量为0.10%时活性指数为80.65%。由此可知,三乙醇胺有利于增加铜渣再选尾矿微粉的流动度与抗压活性指数,但增加的幅度不高。

2.3 铜渣再选尾矿微粉不同掺量对活性指数的影响

由于前述铜渣再选尾矿微粉的掺量条件下没有获得活性指数达到S95的工艺条件,故选定实验基准条件为三乙醇胺掺量为0.05%、粉磨时间为60min的铜渣再选尾矿微粉原料,考察铜渣再选尾矿微粉掺量对砂浆流动度与抗压活性指数的影响,结果如图2。

图2 铜渣再选尾矿微粉掺量对砂浆流动度与抗压活性指数的影响

由图2可知,当铜渣再选尾矿微粉掺量在10%~40%之间变化时,发现随着尾矿微粉掺量的增加,其砂浆的流动度增加,而抗压活性指数呈现明显下降。当尾矿微粉掺量为10%时,可满足活性指数达到S95的标准要求,此时7天和28天的活性指数分别为97.56%和95.91%;而在尾矿微粉掺量为20%~30%时,可满足活性指数达到S75的标准要求。表明铜渣再选尾矿微粉应用于砂浆微粉在一定条件下是能够满足要求的,但需要控制其掺量。当然还有其他性能指标与控制因素需要考虑,后续需要继续研究考察与评估。

2.4 铜渣再选尾矿微粉试块的微观形貌特征

针对掺入铜渣再选尾矿微粉后试块活性指数的变化,为了考察不同砂浆条件下试块的微观形貌特征,对前述实验选择了两组砂浆的试块进行了SEM微观形貌特征观测,以观察铜渣再选尾矿在参与水泥水化过程的微观形貌特征。其SEM微观形貌特征测试结果分别如图3与图4所示。

由图3可知,铜渣再选尾矿原粉30%掺量时,28天砂浆中存在部分水化产物,但总量不多,且相互间未能形成联结,水化产物颗粒比较脆弱。因铜渣再选尾矿的颗粒较大,阻碍了本身相对较少的活性物质相互联结。但图中能明显观察到部分铜渣再选尾矿表面已经附着或产生了水化产物,这说明铜渣再选尾矿内的部分物质能够产生水化反应,具有一定的活性。

图3 铜渣再选尾矿原粉30%掺量的28天砂浆微观形貌

图4 铜渣再选尾矿助磨剂粉磨后30%掺量的28天砂浆微观形貌

从图4可知,观察铜渣再选尾矿经助磨剂粉磨后28天砂浆的微观形貌可以发现,砂浆试块中棒状、针状的水化产物很多,且结构紧密。表明砂浆经助磨碱激发后对微粉活性起到了促进作用,且由于三乙醇胺的加入,增加了铜渣再选尾矿的粉磨效率,细小颗粒更有益于碱激发过程的发生,由于铜渣微粉的填充效应及火山灰效应,使水泥砂浆的基质更加致密、孔径减小,改善了铜渣微粉与无机材料间的接触性能,增加了矿相界面过渡区的力学性能,使得砂浆更加致密,表现为抗压强度上升。

2.5 铜渣再选尾矿微粉的重金属影响分析

由于铜渣再选尾矿原料中含有部分重金属元素,如Cr、Cd、Cu等,而这些重金属有的对环境具有潜在的毒害,因此有必要对相应的砂浆进行重金属浸出测试[14]。采用水平震荡法对不同掺量的28天砂浆进行重金属浸出测试,以固液比1∶10、震荡8h后静置16h、取其上层清液通过电感耦合等离子体(ICP)进行元素测试,重金属浸出测试结果如表7所示。

表7 不同掺量的铜渣再选尾矿砂浆重金属浸出测试结果

由表7中可知,在相同的浸出与测试条件下,除Cu在添加了铜渣再选尾矿微粉中在少量浸出外,Cr和Cd的浸出量虽然与添加量成正相关,但增加的数量较小,未见明显变化。当尾矿微粉的掺量不大于20%时,Cr和Cd的浸出量与纯水泥的对比组相当,表明铜渣再选尾矿微粉的掺入不会对环境造成负面影响。

3 结论

(1)炼铜炉渣再选尾矿中主要成分为硅、铁、铝等元素组成的氧化物,其SiO2、Fe2O3、Al2O3占比分别为37.37%、36.86%、6.59%,三者合计为80.82%;以CuO计的残余铜为0.14%。其矿物产出主要为铁橄榄石、磁铁矿、磁赤铁矿和正长石。其内照射指数Ira为0.15,外照射指数Ir为0.18,满足建筑主体材料的放射性比活度应同时满足IRa≤1.0和Ir≤1.0的要求。

(2)通过多因素正交实验考察砂浆与试块的流动度和抗压活性指标,结果表明:铜渣再选尾矿微粉的比表面积、激发剂、助磨剂和减水剂对制备矿微粉均具有一定的影响,其影响次序为矿微粉的比表面积>激发剂(Na2SO4)>减水剂>助磨剂(三乙醇胺)。

(3)不同掺量的条件实验研究表明:当铜渣再选尾矿微粉掺量为10%时,可满足S95的标准要求,此时7天和28天的活性指数分别为97.56%和95.91%;而在尾矿微粉掺量为20%~30%时,可满足S75的标准要求,将炼铜炉渣选铜尾矿制备矿微粉具有可行性。

(4)微粉试块的SEM微观形貌特征表明:相关助剂的添加,增加了铜渣再选尾矿的粉磨效率,细小颗粒有益于碱激发过程的发生,使得砂浆更加致密。重金属浸出表明,Cr、Cd的浸出量与水泥相比增加较小,Cu有少量增加,但对环境的影响较小,进一步的影响还需深入研究。