基于微系统IPD工艺的功分网络制造技术*

崔 凯,李 浩,谢 迪,张兆华,齐昆仑,孙毅鹏

(南京电子技术研究所,江苏 南京 210039)

引 言

微系统集成技术是采用异构、异质集成方法在微纳尺度上实现更高集成度、更优性能、更高工作频率的主要手段。射频微系统集成技术作为系统微型化趋势下的先进集成封装技术,已经成为推动电子技术创新、引领装备发展的重大基础技术,在航天、航空、船舶、兵器、信息技术、生物、医疗、工业控制、消费电子等领域具有很大的应用潜力[1-2]。

在诸多微系统集成工艺技术中,硅基无源集成器件(Integrated Passive Device,IPD)技术具有体积小、一致性好、集成度与可靠性高等优势,成为系统级封装无源器件集成的优选方案之一[3]。微系统三维集成高Q值无源器件集成应用方面的研究,受到硅基系统高频信号传输损耗和串扰等问题的限制,主流仍局限于Ku频段以下,Q值的进一步提升有赖于先进集成材料和工艺制程。在过去的十几年中,先进微纳集成材料和薄膜制程工艺获得了巨大提升,因此集成电容、电感、电阻等无源器件具有了更好的性能、更大的能量密度以及更高的可靠性和集成度[4]。

采用IPD技术的功率网络,通过线路集中器(Line Concentrator, LC)阻抗变换代替部分传统的电路传输线,不仅使功率分配器的尺寸大大减小,还使其具有高性能、高可靠等特点[5-6]。本文基于微系统IPD技术设计了毫米波Wilkinson带状线功率分配/合成器,突破了硅基薄膜多层高密度布线、集成薄膜电阻以及片上功分器制作等关键工艺技术,为射频微系统无源网络一体化集成提供了有效的解决方案。

1 实验方案及制备方法

1.1 功分器设计方案

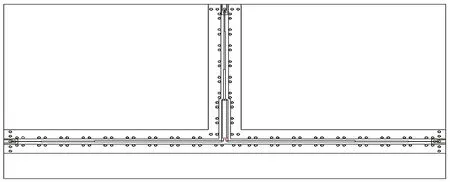

为了验证硅基无源集成微波电路的性能,设计制作了毫米波Wilkinson带状线功分器(图1),并对其性能进行了评估。功分器的工作频率范围为30~40 GHz,外形尺寸为10 mm×5.5 mm×0.253 mm,采用30 μm总厚度的苯并环丁烯(BCB)作为介质层。该功分器的归一化阻抗设计为30 Ω,分别在3个端口处利用1/4波长阻抗变化线转换为微波系统标准的50 Ω。该功分器的制作工艺主要包含基于BCB介质的三层薄膜布线层制备和薄膜电阻制备。

图1 Wilkinson功分器

1.2 基于BCB介质的薄膜多层制备技术

薄膜多层布线技术是微系统IPD制作工艺中的关键技术,具有线宽线距小、精度高等优点,是实现高密度无源集成的重要基础工艺[7]。

1.2.1 薄膜多层电路典型结构

薄膜多层电路结构采用真空溅射、光刻、电镀、刻蚀等薄膜工艺,在绝缘基板(或表面带有绝缘层的硅片和金属基板)上制作薄膜导体布线与绝缘介质相互交叠的多层互连结构。这种薄膜互连技术与现有的微电子制造工艺技术有一定的兼容性,无源器件的品质因子高,工艺精度高,制作也比较简便。图2为典型薄膜多层电路的剖面结构。该结构为3层电路2层介质,一般在内层介质上集成无源元件、高频传输或耦合电路以及数字信号控制电路等,在表层介质上贴装芯片等有源器件,各介质层间通过金属化孔实现互连。

图2 典型薄膜多层电路剖面结构

实现上述典型结构主要涉及介质层成型及平坦化、介质层固化和介质表面IPD集成等工艺技术,存在结构复杂、工艺加工困难等难题。

1.2.2 介质材料特性及选用

薄膜多层介电材料具有低的介电常数和介电损耗,常应用于高密度多层金属布线。采用这类材料可有效减小高速互连电路的寄生电容,降低高速互连时信号的传输损耗,进而减小信号的传输延迟和串扰噪声。目前,多层布线中的介质材料主要采用低介电常数的有机聚合物材料聚酰亚胺(PI)或BCB以及无机材料SiO2。

与SiO2材料相比,聚合物介质材料能更好地与各种金属化层相匹配。旋涂了聚合物介质材料后,基板表面的平坦度得到显著改善,可有效抑制层间变形。虽然PI具有缺陷少、感光稳定、图形对比度高等优点,但BCB具有更低的固化温度、吸潮率和介电常数,可进一步提高器件的可靠性[8],已应用在集成电路(Integrated Circuit, IC)应力缓冲/钝化层、多层布线、倒装芯片凸块、芯片级封装(Chip Scale Package, CSP),薄膜晶体管(Thin-film Transistor, TFT)平板显示器、射频器件和被动元件的填埋等诸多领域[9-11]。鉴于BCB介质材料的优异性能,选择BCB作为薄膜多层布线和集成IPD器件的介质层材料。

1.2.3 BCB介质薄膜多层布线工艺研究

BCB薄膜多层布线工艺流程如图3所示。在基板完成抛光清洗后,首先通过光刻显影和金属化工艺制作第1层金属图形;随后制作介质层,采用光敏型BCB介质材料,利用光刻、软固化等工艺实现BCB介质过孔;再通过镀膜、腐蚀等工艺制作第2层薄膜布线,通过BCB过孔与第1层导体层实现互连。第2层及以上的BCB介质与导体层制作与第1层类似,最终完成多层BCB介质薄膜布线。

图3 BCB介质薄膜多层布线工艺流程

本文已实现的BCB介质薄膜多层布线最小线宽和线距皆为20 μm,薄膜多层布线基板实物见图4。

图4 薄膜多层布线基板实物

1.3 薄膜多层介质表面电阻制备工艺及优化

TaN薄膜电阻具有负电阻温度系数(Temperature Coefficient of Resistance, TCR),工作频率高,承载功率大,性能稳定,在封装完成后,电阻变化率在10年内仅为0.5%。因此,TaN在微波功率薄膜电阻材料中得到了大量的应用,是射频微系统IPD首选的薄膜电阻材料[12-13]。

TaN薄膜材料是多晶结构,当溅射气氛中的N2流量所占比例不同时,薄膜的具体晶相结构不同[14],主要为β-Ta,Ta2N,六方TaN和面心立方TaN。随着溅射气氛中N2/Ar流量比增大,薄膜中的Ta含量会逐渐减小,而N含量逐渐增大,即TaN材料将由贫氮相转变为富氮相。不同的晶相结构具有不同的电性能参数,其中具有贫氮相的六方Ta2N结构是一个稳定的晶相结构,具有较低的TCR和适中的电阻率,而具有富氮相的体心立方TaN结构和单斜晶系Ta3N5结构的TCR和电阻率均很大。

试验表明,氮气流量较高(N2/Ar>10%)时,薄膜中析出富氮相。该富氮相主要由体心四方结构的TaN和四方或单斜晶系的Ta3N5组成,具有绝对值较高的TCR和较高的电阻率。氮气流量较低(N2/Ar<10%)时,薄膜中析出贫氮相。该贫氮相主要由六方结构的Ta2N和面心立方结构的TaNx(x为0.1~0.8)组成,以上结构是一个稳定的晶相结构,具有绝对值较低的TCR和较低的薄膜电阻率。在3种不同的N2/Ar流量条件下,TaN薄膜相结构如图5所示。所有样品在36.6°左右(用三角形标记)均析出Ta2N(002)晶相的衍射峰,因此Ta2N(002)相为薄膜材料的主要相结构。随着氮气流量比的降低,Ta2N(002)相的衍射峰强度增大,半宽减小,其结晶化程度显著增强。其中N2/Ar流量为7%时,其Ta2N(002)相的衍射峰强度最大,其结晶化程度最强。因此本实验采用7%的流量比来实现最优的TaN薄膜电阻膜层制备。

图5 N2/Ar流量比与薄膜相结构的关系

BCB等薄膜多层介质与传统的陶瓷、硅等基板存在较大差异,将它作为电阻膜层衬底的问题尚未系统研究过。TaN属于硬质薄膜,热膨胀系数与BCB介质层差异较大,过厚的TaN薄膜即使能满足方阻阻值的要求,在后续薄膜电路的服役过程中,也极易因发热导致TaN与BCB之间的热失配。本实验适当降低了薄膜溅射时的氮气流量,优化了溅射温度,降低了膜层厚度,这样可有效避免热失配的风险,同时可增强TaN膜层与BCB介质层之间的附着力。

1.4 功分器网络制备

在薄膜多层布线及高质量薄膜电阻制备工艺的基础上,基于功分器仿真设计结果,采用硅材料+BCB介质薄膜多层布线的结构,即在硅材料表面制备2层BCB/3层导体布线的电路结构。

该功分器的主要结构特点为:1)每层BCB厚度为15 μm,薄膜多层总厚度为30 μm;2)功分器采用30 μm线宽设计,归一化阻抗为30 Ω,通过输入输出端口进行阻抗变换,满足50 Ω阻抗匹配要求;3)功分器在射频输入输出端口采用叠孔设计,即射频孔由TOP层直接到第2层,用于验证叠孔对射频性能的影响;4)设计制作了微带和带状直通线,便于插损测试。

制作完成后的硅基薄膜多层功分器的最小线宽的实测值为31.47 μm,电阻平面尺寸的实测值为44.89 μm×45.16 μm,互连性能良好。

2 性能测试

利用探针台及矢量网络分析仪对功分器样件的电性能进行测试,仿真与测试结果对比如图6所示。在30~40 GHz频带内,该Wilkinson功分器各个端口的回波损耗≤-15 dB,插入损耗在(4.6±0.2) dB范围内,测试结果表明该功分器的性能能够满足实际应用需求。另外,由测试结果与仿真结果的对比可知,实测值在30~33 GHz及38~40 GHz频带内略差于仿真值,其主要原因是50 Ω带状线尺寸较细,功分器部分采用30 Ω线宽设计,输入输出部分利用四分之一多节阻抗变换实现与50 Ω测试端口匹配,导致工作带宽变小,影响了高低端频率范围内的回波损耗。

3 结束语

本文针对微系统工艺对IPD无源集成工艺的需求,基于薄膜多层基板典型结构开展了IPD无源集成工艺技术研究,解决了片上高密度布线、集成薄膜电阻、集成功分器网络等无源集成关键技术难点。研制的IPD无源集成基板达到2层介质+3层布线、最小线宽和线距均为20 μm的先进水平,电性能测试指标及长期稳定性满足使用要求。经过微系统IPD的各项集成工艺研究,验证了在薄膜多层结构中实施IPD集成工艺的可行性和实用性,为IPD集成工艺的产品应用奠定了工艺基础。下一步将重点开展的IPD集成基板的工程化应用研究,将对微系统产品实现高集成、高性能起到重要的推动作用。