相变微胶囊悬浮液储能系统放冷特性实验研究

卜令帅,屈治国,徐洪涛,金满

(1上海理工大学能源与动力工程学院,上海 200093;2西安交通大学能源与动力工程学院,热流科学与工程教育部重点实验室,陕西西安 710049)

引 言

随着经济的快速发展,人们对能源的需求也急剧增加。与此同时,不合理地开发和利用资源也造成了全球能源浪费的问题,储能技术是解决能源开发与利用不平衡问题的有效手段之一。其中,相变微 胶 囊(microencapsulated phase change material,MPCM)悬浮液作为一种新型储能介质,是由MPCM和单相载流体组成的两相混合物[1-2]。MPCM悬浮液在相变过程中,内部相变材料不与载流体及外部环境直接接触[3-4],可避免相变材料发生泄漏和相分离[5-6],这一优点使得相变材料(phase change material,PCM)的应用范围极大地扩展。由于MPCM悬浮液具有换热能力强和储能密度大等特点[7-8],作为良好的传热流体及储能介质,具有广阔的发展前景,可被应用在需求强化传热和高储能密度特性的众多领域,例如:空调制冷[9-10]、太阳能利用[11]、热泵[12-13]、热交换器[14-15]及发动机等机械设备的冷却系统[16]。

为了进一步发挥MPCM悬浮液在强化传热和储能节能方面的巨大潜力,科研人员针对MPCM悬浮液的传热和储能性能进行了一系列研究[17-18]。在强化传热方面,Diaconu等[19]通过搭建MPCM悬浮液与浸入的垂直螺旋盘管的实验装置,研究了太阳能储热系统在低温环境中的自然对流换热特性,结果发现在相同的温度条件下,MPCM悬浮液在相变区间内的传热系数最高可达水的5倍。Wang等[20]将管式换热器浸入到质量分数为10%~30%的MPCM悬浮液中,通过实验研究了该系统的对流换热性能,结果表明高浓度的悬浮液可以储存更多的热量,但对流传热系数随浓度的提高而降低,并且提高管内换热流体的温度和流量有利于管内自然对流换热性能。Liu等[21-22]建立了恒定热通量条件下MPCM悬浮液分别在矩形管和水平圆管内强制对流换热的数值模型,模拟发现MPCM悬浮液使矩形管壁温上升率降低约50%,最大局部对流换热强化率达190%;使圆管壁面与流体的温差减小约39%。

此外,科研人员还对MPCM悬浮液的储能性能进行了研究[23-24]。Zhang等[25]在水平矩形壳体中,对MPCM悬浮液的储热特性进行了实验研究,结果表明MPCM悬浮液不仅能促进自然对流换热,而且由于MPCM悬浮液潜热的存在,还可以延长储热时间。Guo等[26]对以MPCM悬浮液为储能介质的300 MW热电联产机组储能系统进行了理论研究,结果表明MPCM悬浮液可以用63%的总熔化时间吸收90%的潜热,且储能系统可使机组的调峰能力提高81.4%。Mert等[27]研究了正十六烷MPCM在不同壳芯比、乳化时间和交联剂比例条件下的储热性能,实验结果发现当壳芯比为1∶1,乳化时间为30 min,交联剂用量为10%时制备的MPCM材料潜热最大为123 kJ·kg-1。Bai等[28]通过实验研究了不同搅拌速率和传热流体在不同初始温度的条件下MPCM悬浮液潜热储能系统的蓄冷性能,结果表明加快搅拌速率可以显著提高系统的蓄冷性能,当搅拌速率为300 r·min-1时比未搅拌的MPCM悬浮液单位体积蓄冷量高1.28倍,并且在相同搅拌速率下,循环水初始温度为20℃的MPCM悬浮液平均放冷速率是10℃的1.24倍。

综上所述,科研人员对MPCM悬浮液的传热及储能性能做了大量的研究,但是MPCM悬浮液作为一种良好的相变蓄冷介质,针对其流动与传热特性对潜热储能系统放冷性能的研究仍有不足之处。因此,本文搭建了一套以循环水为换热流体,MPCM悬浮液为蓄冷介质的双盘管潜热储能罐实验台。该实验通过潜热储能系统与纯水储能系统作对比,研究了循环水流量(4~7 L·min-1)和储能罐搅拌器的搅拌速率(0、100、150、200、250 r·min-1)对MPCM悬浮液储能系统放冷性能的影响,并通过对MPCM悬浮液的放冷速率、相变完成率、单位体积放冷量和对流传热系数的分析得出其放冷特性。

1 实验系统介绍

1.1 实验流程

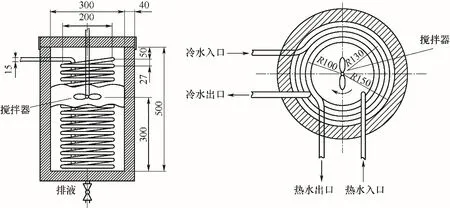

本实验流程包括充冷过程和放冷过程,如图1所示。循环1是储能罐中的MPCM悬浮液充冷过程,冷水机输出的冷水流经泵和流量计,到达储能罐中的盘管1。此时,冷水对储能罐中的MPCM悬浮液进行充冷,然后循环水返回至冷水机。由于过冷度的影响[29],为保证完全相变,需将MPCM悬浮液温度降低至9℃以下。循环2是储能罐中的MPCM悬浮液放冷过程,当MPCM悬浮液温度低于9℃时,MPCM悬浮液开始放冷。利用2.5 kW的电热丝来代替放冷过程中的热负荷,并通过温控开关控制热水进口温度保持不变,以此来模拟实际换热过程中热源温度恒定的情况。经加热水箱加热过的水流经泵和流量计,到达储能罐中的盘管2,与储能罐中MPCM悬浮液进行换热,带走经循环1储存在MPCM悬浮液中的冷量,最后再流回至加热水箱,直至MPCM悬浮液升温至20℃以上。

图1 实验流程示意图Fig.1 Schematic diagram of experimental flow

1.2 实验装置

本实验采用固液相变温度区间在17~19℃、潜热为234 kJ·kg-1的正十六烷作为MPCM的芯材,壁材为脲醛树脂。微胶囊的平均粒径为12.5μm,使用纯水作为载流体。微胶囊在悬浮液中的质量分数为25%,可被视为牛顿流体[30]。通过差示扫描量热仪(DSC)测试微胶囊的相变潜热为154 kJ·kg-1。利用文献[31]的计算方法得到悬浮液的潜热为38.5 kJ·kg-1,比 热 容 为3584 J·kg-1·K-1,密 度 为990 kg·m-3。

储能罐外观为圆柱形不锈钢筒体,由玻璃棉隔热层包裹,内径为300 mm,高度为500 mm,壁厚40 mm。盘管管径为15 mm,壁厚为1.2 mm,螺距为27 mm,距储能罐顶部与底部均为50 mm。其中充冷螺旋盘管半径为130 mm,长度为12215 mm,放冷螺旋盘管半径为100 mm,长度为9345 mm。储能罐内部轴向安装有搅拌器,叶片中心距离储能罐底部为300 mm,选用的是上海昂尼AM450L-H型搅拌器。该搅拌器采用无极调速,调速范围为50~1500 r·min-1,且带有数显可以显示搅拌速率。储能罐内部尺寸细节及搅拌器安装位置如图2所示。

图2 储能罐装置(单位:mm)Fig.2 Storage tank device

本实验采用16个测量范围为0~50.0℃、精度为±0.5℃的T型热电偶和两个量程为7 L·min-1、误差小于4%的转子流量计来测量所需要的温度和流量。将四个热电偶分别布置在盘管入口和出口处,用来测量热水和冷水的进出口温度;三个热电偶在储能罐内部处于同一轴线上,与储能罐中心相距80 mm,从上到下分别布置在距离储能罐底部300、200和100 mm处,用来测量MPCM悬浮液的平均温度;其余热电偶用来测量热水水箱和环境的温度。本实验采用数据采集模块(NI-9213,National Instruments)和模数转换器(NIcDAQ-9191)对热电偶的信号进行采集,并通过LabVIEW输出数据,将其自动保存在计算机中。

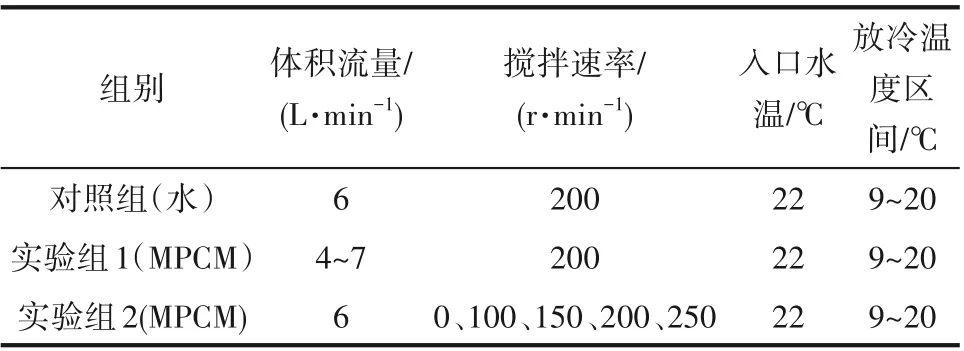

1.3 实验参数

本实验在控制循环水入口温度不变的条件下,分别研究不同循环水流量和储能罐悬浮液搅拌速率对储能罐中MPCM悬浮液放冷特性的影响。实验共有三组,分别为:以纯水储能系统作对照组,实验组1为在相同搅拌速率条件下,改变循环水体积流量(4~7 L·min-1),实验组2在相同体积流量条件下,改变搅拌器搅拌速率(0、100、150、200、250 r·min-1),实验参数具体设置如表1所示。

表1 实验参数设置Table 1 Experimental parameter setting

2 MPCM悬浮液相变程度及放冷性能计算

2.1 相变完成率

在MPCM悬浮液放冷过程中,循环水带走的冷量Ed等于悬浮液释放的冷量ΔE和环境散失的冷量Eloss之差,定义为

在τ1到τ2特定的时间间隔内,Ed为

储能罐中MPCM悬浮液释放的冷量ΔE等于悬浮液的显热ΔU和微胶囊相变时的潜热ΔH之和,定义为

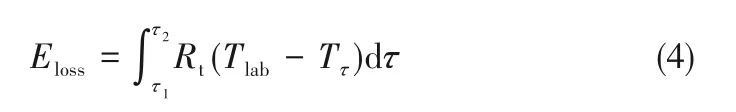

储能罐向环境散失的冷量Eloss为

式中,Rt为储能罐的传热系数与传热面积的乘积,根据文献[28]方法计算,取值为1.221 W·K-1。

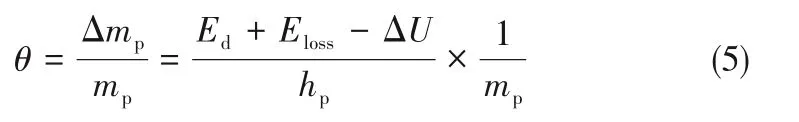

在实验过程中,由于换热器可能存在流动死区,导致换热不充分,MPCM无法全部发生相变,因此引入相变完成率θ来描述放冷过程中MPCM悬浮液的相变程度,定义为

2.2 放冷速率

放冷速率Pd表示在放冷过程中,单位时间内MPCM悬浮液释放的冷量,定义为

2.3 单位体积放冷量

单位体积放冷量是衡量某种材料作为蓄冷介质的重要参数之一。基于热平衡计算公式,对于给定的蓄冷介质的温差,在放冷过程中,单位体积放冷量EV,d定义为

2.4 传热系数与对流传热系数

螺旋盘管换热器的传热系数作为系统的关键设计参数,利用对数平均温差法来计算得到,对数平均温差ΔTm计算公式为

所以,螺旋盘管换热器的传热系数k计算公式为

利用热阻分析法,传热系数与表面对流传热系数的关系可表示为

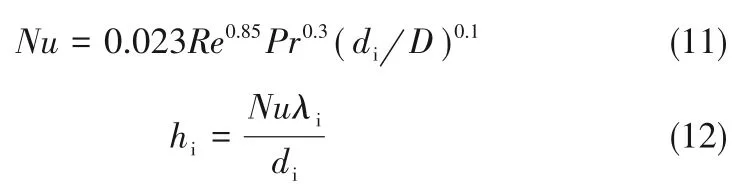

根据文献[32]得到螺旋盘管内强制对流换热实验关联式

所以,螺旋盘管外表面对流传热系数ho可通过联立式(8)~式(12)求解。

3 实验结果与分析

3.1 实验系统准确性与误差分析

实验系统的准确性利用纯水基于热平衡方程分析的方法进行验证。循环水带走的冷量Ed等于储能罐释放的冷量ΔE与系统向环境散失的冷量Eloss之差,方程两边的偏差ΔEerr可以良好地反映实验系统的测量误差

在不同搅拌速率的情况下纯水储能系统热平衡分析如表2所示。从结果可以看出,计算的相对误差结果均小于5%,满足实验的要求。实验中导致测量和计算的不确定性因素有:(1)冷水机提供的冷量存在管路损失;(2)搅拌器做功导致的储能罐内部热量增加;(3)储能罐内部MPCM悬浮液传热存在不均匀性;(4)实验仪器如热电偶和转子流量计等存在一定的测量偏差。本实验在同一参数下运行五次以上,实验数据稳定,表明实验可重复进行。

表2 系统热平衡分析Table 2 System heat balance analysis with water

3.2 MPCM悬浮液的温度和相变完成率随时间变化规律

图3为在放冷过程中,MPCM悬浮液的温度和相变完成率随时间的变化规律。在放冷过程中,热水进口温度恒为22℃,储能罐内搅拌器的搅拌速率为200 r·min-1,MPCM悬浮液的初始温度为9℃。从图中可以看出,MPCM悬浮液的放冷过程可分为相变前、相变时和相变后三个阶段。MPCM悬浮液的温度在放冷过程的初期先升高随后保持稳定,在放冷过程的末期继续升高。与此同时,相变完成率随着放冷过程的进行逐渐上升并最后保持稳定。原因在于在放冷初始阶段,入口水温保持不变,MPCM悬浮液的比热容较小且与循环水的温差较大,所以导致MPCM悬浮液的温度迅速增加且温度梯度较大,但由于其还未达到相变温度,MPCM悬浮液只有小部分发生相变,所以相变完成率上升缓慢。随着MPCM悬浮液的平均温度逐渐升高,两者温差减小,温度梯度也越来越小。随着放冷过程进行,当MPCM悬浮液的温度达到17℃左右时,此时MPCM悬浮液开始发生相变,由于相变潜热的存在使悬浮液温度基本保持不变,同时相变完成率快速升高。随着放冷过程的继续进行,MPCM的熔化过程基本完成,相变完成率接近90%。相变完成后,MPCM悬浮液的温度开始继续升高,由于实验后期MPCM悬浮液与22℃循环水的温差越来越小,所以MPCM悬浮液的温度变化越来越慢。

图3 放冷过程中MPCM悬浮液的相变完成率和温度随时间的变化规律Fig.3 Changes ofθand temperature of MPCM slurry with time during cooling process

3.3 流量对MPCM悬浮液放冷速率的影响

图4为不同循环水体积流量的条件下,MPCM悬浮液温度随时间的变化曲线。由图可知,随着循环水流量的增加,放冷时间持续缩短,放冷速率逐渐提高。当循环水流量为4、5、6和7 L·min-1时,MPCM悬浮液从9℃升温至20℃所用时间分别为1884、1668、1543和1452 s,原因在于流量较高的循环水可以在单位时间内带走更多MPCM悬浮液放出的冷量,从而缩短了放冷时间。在不同循环水体积流量的条件下,MPCM悬浮液的放冷速率随温度变化如图5所示。从图中可以看出,除相变区间外,MPCM悬浮液的放冷速率随其温度升高而逐渐降低。原因在于在放冷实验初始阶段,循环水入口温度保持不变,随着MPCM悬浮液的温度逐渐升高,两者间的温差逐渐减小,放冷速率逐渐降低。当悬浮液温度达到17℃时,MPCM悬浮液中的相变材料开始发生相变,由于相变潜热的存在,MPCM悬浮液开始释放更多冷量,使得其放冷速率急剧升高。当MPCM完成相变后,随着MPCM悬浮液温度的升高,悬浮液温度与循环水温差减小,其放冷速率也随之减小。除此之外,MPCM悬浮液在相变温度区间外的放冷速率均低于水,这是因为MPCM悬浮液的比热容比水低。但在MPCM悬浮液的相变区间内,其放冷速率会大幅提高,且从图5中可知放冷时间持续时间较长,同样是因为MPCM悬浮液相变潜热的存在,能够使循环水带走更多的冷量。当循环水流量为4、5、6和7 L·min-1时,MPCM悬浮液在相变温度区间内的放冷速率最大分别为1.19、1.39、1.52和1.59 kW,说明循环水体积流量越大,其放冷速率越大,放冷效果也越好。原因在于在控制循环水入口温度保持不变时,循环水流量越大,其出口温度越高,从而增大了换热器两侧的平均温差,强化了换热效果,使得悬浮液放冷速率变大。除此之外,当蓄能介质为水、循环水体积流量为6 L·min-1时,放冷过程仅持续了863 s,相同循环水体积流量的条件下,MPCM悬浮液的放冷过程可达1532 s,相较于水延长了669 s。同时,当循环水流量同为6 L·min-1时,在相同温度区间内纯水的放冷速率仅为0.89 kW,MPCM悬浮液的放冷速率比水提高了约70%。

图4 不同循环水体积流量下储能介质温度随时间的变化曲线Fig.4 Temperature of energy storage medium with time at different circulating water flow

图5 不同循环水体积流量下放冷速率随储能介质温度变化曲线Fig.5 Cooling rate with temperature of the storage medium at different circulating water flow

3.4 搅拌速率对MPCM悬浮液相变完成率及单位体积放冷量的影响

图6为放冷过程中不同搅拌速率条件下,MPCM悬浮液相变完成率随温度的变化曲线。从图中可知,当搅拌速率一定时,随着MPCM悬浮液温度的升高,相变完成率的变化整体呈增大趋势,且在相变温度区间内急剧升高。当搅拌速率为0时,MPCM悬浮液的相变完成率为58.8%,经过搅拌的MPCM悬浮液的相变完成率比未搅拌的更高,且随着搅拌速率的增大,其相变完成率也逐渐升高。原因在于未搅拌的MPCM悬浮液处于自然对流状态,换热极不充分,温度分布也不均匀,而使用搅拌器可以使MPCM悬浮液与盘管的换热方式从自然对流换热变为强制对流换热,强化了换热效果,使更多的微胶囊发生相变,导致MPCM悬浮液的放冷量变大,所以其相变完成率比未搅拌的MPCM悬浮液的相变完成率更高。当搅拌速率为100、150和200 r·min-1时,其相变完成率逐渐增加,分别为75.1%、79.2%和87.1%,原因在于随着搅拌速率的增加,强化了MPCM悬浮液和盘管的对流换热,更能充分利用MPCM的潜热,使得其最终相变完成率增加。但是,当搅拌速率为250 r·min-1时,MPCM悬浮液相变完成率为83.9%,相比于搅拌速率为200 r·min-1时的相变完成率有所下降,主要是因为搅拌器搅拌速率过大,导致部分微胶囊发生破裂,相变材料发生泄漏或挥发,使得整体传热效果变差。

图6 不同搅拌速率下MPCM悬浮液的相变完成率随温度变化曲线Fig.6 Change ofθof MPCM slurry with temperature under different stirring rates

图7为水和MPCM悬浮液在9~20℃温度范围内的单位体积放冷量。在整个温度范围内,当搅拌速率为200 r·min-1时,纯水的单位体积放冷量为44.45 MJ·m-3,MPCM悬浮液的单位体积放冷量为73.86 MJ·m-3,约为纯水的1.66倍。由于相变材料潜热的存在,微胶囊悬浮液中的相变材料发生相变时,MPCM悬浮液释放了大量冷量,使得其单位体积放冷量远大于纯水。同时,当搅拌速率为0时,单位体积放冷量为54.24 MJ·m-3,与搅拌后的MPCM悬浮液的单位体积放冷量相比较低。这是因为当MPCM悬浮液未搅拌时,整个储能罐内部处于自然对流状态,微胶囊出现团聚现象,导致其潜热未被充分利用。当搅拌速率为100、150和200 r·min-1时,在整个温度范围内其单位体积放冷量逐渐增加,分别为65.20、68.01和73.86 MJ·m-3,原因在于通过搅拌器搅拌后储能罐内部的MPCM悬浮液处于强制对流状态,微胶囊未产生团聚现象,提高了储能罐内部的换热能力。但是,当搅拌速率为250 r·min-1时,单位体积放冷量有所下降为70.43 MJ·m-3。这是因为部分微胶囊破裂,相变材料发生泄漏,悬浮液黏度变大,影响了换热效果,导致其单位体积放冷量有所降低。因此,应注意对MPCM的保护,防止其破坏导致蓄冷效果变差。

图7 储能介质在9~20℃温度范围内的单位体积放冷量Fig.7 Volumetric thermal release capacity of the energy storage medium within the temperature range of 9—20℃

3.5 搅拌速率对螺旋盘管外表面传热系数的影响

图8为在不同搅拌速率下螺旋盘管外表面对流传热系数随水和MPCM悬浮液温度变化曲线。在搅拌速率同为200 r·min-1时,放冷初始阶段,MPCM悬浮液与水的对流传热系数相差不大。当MPCM悬浮液温度到17℃时,其表面对流传热系数急剧增加,最高可达2176 W·m-2·K-1,约为纯水的1.87倍。由于相变潜热的存在,当MPCM悬浮液达到相变温度时会释放出大量冷量,使得其表面传热系数远大于水。同时,当搅拌速率为0时,MPCM悬浮液的对流传热系数在相变区间最大值仅为617 W·m-2·K-1,明显低于搅拌的MPCM悬浮液。这是因为未搅拌的悬浮液处于自然对流状态,微胶囊出现团聚现象,极大地削弱了换热效果。当搅拌速率分别为100、150、200和250 r·min-1时,MPCM悬浮液对流传热系数在相变区间内最大值分别为:1403、1665、2176和3138 W·m-2·K-1。搅拌速率越大,MPCM悬浮液的对流传热系数越高。原因在于,储能罐内部的MPCM悬浮液始终处于强制对流换热状态,微胶囊并未发生团聚现象,提升了盘管与MPCM悬浮液的对流换热能力。并且搅拌速率的增大,提高了MPCM悬浮液的湍流度,使得换热效果进一步加强。

图8 不同搅拌速率下管外对流传热系数随储能介质温度变化曲线Fig.8 Variation of ho with temperature of energy storage medium at different stirring rates

4 结 论

本文利用MPCM悬浮液潜热储能系统与纯水储能系统作对比,通过分析放冷速率Pd、相变完成率θ、单位体积放冷量EV,d和对流传热系数ho,研究不同循环水体积流量和不同搅拌速率对MPCM悬浮液放冷特性的影响,主要结论如下。

(1)循环水体积流量越大,MPCM悬浮液的放冷时间越短,并且放冷速率Pd越大,放冷效果也越好。当循环水流量为7 L·min-1时,MPCM悬浮液放冷时间为1452 s,且在相变温度范围内Pd最大值为1.59 kW。除此之外,当循环水流量同为6 L·min-1时,Pd在相变温度范围内比水提高了约70%。

(2)MPCM悬浮液的相变完成率θ在相变温度范围内快速升高,当悬浮液温度为20℃时,θ可达90%。在0~200 r·min-1范围内,搅拌速率越大,θ越高,单位体积蓄冷量EV,d也越大。同时,在搅拌速率为200 r·min-1的情况下,MPCM悬浮液的EV,d为73.86 MJ·m-3,约为纯水的1.66倍。

(3)MPCM悬浮液与盘管表面的对流传热系数ho随着搅拌速率的增大而增大。当搅拌速率为200 r·min-1时,ho在相变温度范围内最高可达2176 W·m-2·K-1,约为纯水的1.87倍。

符号说明

Aex——放冷螺旋盘管的面积,m2

cp,l——相变微胶囊悬浮液的比定压热容,J·kg-1·K-1

cp,w——水的比定压热容,J·kg-1·K-1

D——盘管螺旋直径,m

di,do——分别为盘管内、外径,m

Ed——循环水带走的冷量,kJ

Eloss——放冷过程中散失的冷量,kJ

EV,d——单位体积放冷量,MJ·m-3

ΔE——相变微胶囊释放的冷量,kJ

ΔEerr——系统误差,kJ

ΔH——相变微胶囊悬浮液的潜热,kJ

hi,ho——分别为盘管内、外表面对流传热系数,W·m-2·K-1

hl——单位质量相变微胶囊悬浮液的潜热,kJ·kg-1

hp——单位质量相变微胶囊的潜热,kJ·kg-1

k——放冷螺旋盘管传热系数,W·m-2·K-1

mp——相变微胶囊的总质量,kg

Δmp——放冷过程中发生相变的微胶囊的质量,kg

Nu——Nusselt数

Pd——放冷速率,kW

Pr——Prandtl数

qv,w——循环水的体积流量,L·min-1

Rt——储能罐的传热系数与传热面积的乘积,W·K-1

Re——Reynolds数

Tlab——环境温度,℃

Tτ——相变微胶囊悬浮液的平均温度,℃

T1,T2——分别为充冷过程循环水进、出口温度,℃

T4,T3——分别为放冷过程循环水进、出口温度,℃

ΔTm——对数平均温差,℃

ΔU——相变微胶囊悬浮液的显热,kJ

Vl——相变微胶囊悬浮液的体积,m3

θ——相变完成率,%

λ——盘管的热导率,W·m-1·K-1

λi——循环水的热导率,W·m-1·K-1

ρw——水的密度,kg·m-3

τ1——放冷开始时,s

τ2——放冷结束时,s

下角标

d——放冷过程

i,o——分别表示盘管内和盘管外

l——相变微胶囊悬浮液

p——相变微胶囊颗粒

w——水