基于长寿期运行的核电厂埋地管完整性管理技术体系构建

黄红科,刘 朝,魏松林,章 强,但体纯,肖调兵

基于长寿期运行的核电厂埋地管完整性管理技术体系构建

黄红科,刘朝,魏松林,章强,但体纯,肖调兵

(中核武汉核电运行技术股份有限公司,湖北 武汉 430223)

介绍了基于长寿期运行的核电厂埋地管完整性管理技术体系构建的方法和应用实践,包括埋地管基础数收集与测绘及信息系统建立、埋地管风险分级、埋地管检查与评估、埋地管老化管理大纲体系四个主要方面,为核电厂开展埋地管完整性管理工作提供了参考。

核电厂;长寿期运行;埋地管;完整性管理

核电厂长寿期运行(在核电厂安全状态和环境影响经审查评估符合相关法规标准并经许可的前提下,核电厂超出原设计或许可规定的期限运行)是当前核电行业的重要趋势,美国在此方面走在前列,已有94台机组实现了长寿期运行并形成了成熟的技术体系。埋地管是核电厂的重要工艺系统管道,涉及重要厂用水管道、海水循环水管道、消防水管道、化学水管道等,保障其完整性是实现核电厂长寿期运行必须审查的重要内容之一,美国核管会发布的核电厂通用经验反馈报告(下称GALL报告)相关内容[1]对核电厂埋地管管理要求作出了明确规定。此外,国外一系列相关技术报告或标准[2-6]对埋地管完整性技术体系、埋地管腐蚀控制、防腐层或阴极保护的管理等方面提出了方法、建议或技术要求。相比之下,我国核电厂埋地管完整性管理相对落后,技术体系的系统化还不成熟,由于埋地管失效导致改造施工和经济损失的案例时有发生,埋地管完整性管理已经成为核电厂普遍关注的热点问题。本文基于有关研究成果及工程实践经验,从埋地管完整性管理技术体系的几个主要方面介绍了构建方法和实施案例,为核电厂埋地管长寿期运行或常规运行期间的完整性管理提供了参考。

1 埋地管基础数据收集与测绘及信息系统建立

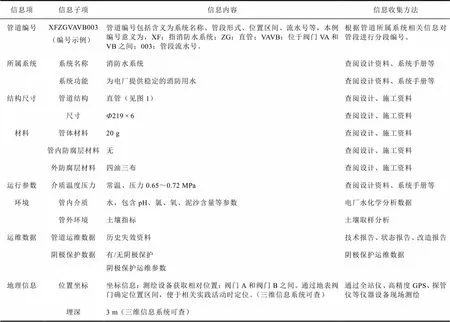

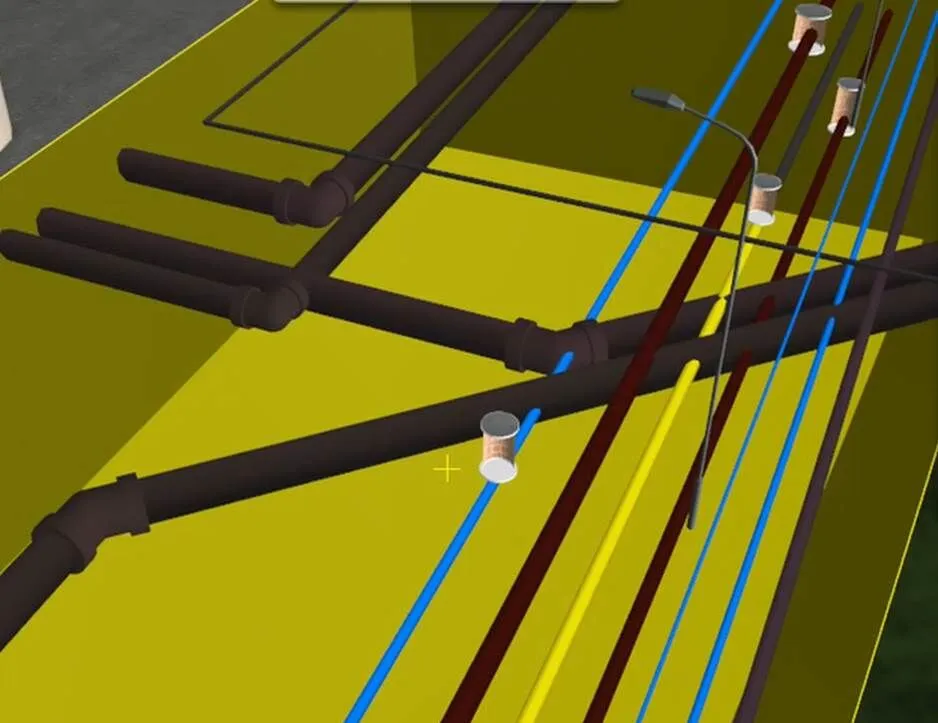

埋地管基础信息是开展埋地管完整性管理的前提,须通过资料查阅或现场测绘等方法收集相关信息,达到的目标是埋地管结构尺寸、材料、环境、运维信息可查,地理位置可精确定位。根据相关文献[2],为开展埋地管风险分级并基于风险分级建立管理体系,须对管道进行分段,管道分段编号示意图如图1所示,管段基础信息内容示例及获取的方法如表1所示。以采集的相关信息为输入建立基于三维可视化的信息管理平台,可准确直观定位查询埋地管详细信息,为埋地管管理实践提供依据,某电厂埋地管信息平台中三维可视化效果示意如图2所示。为提高核电厂埋地管管理水平,对于新建电厂,应在设计阶段即开展三维可视化信息系统建立,以完整有效管理全寿期数据信息,投运后,则根据表1所列数据信息的变化不断优化三维管理信息系统。

表1 核电厂埋地管基础信息内容及收集方法

图1 埋地管管段分段编号示意图

图2 埋地管信息系统三维可视化效果示意

2 埋地管风险分级

埋地管风险分级已经应用于石油天然气行业埋地管管理工程实践,公开资料[7-11]已可见相关报道。相比而言,国内针对核电厂的相关实践较少。本文根据核电厂埋地管服役特性,确定了风险分级指标和计算方法如表2所示,本文制定了各指标量化评价方法如表3所示。以第1章获取的相关数据信息为输入,根据表2和表3的风险分级量化评价方法,可确定失效可能性分值和失效后果分值,分别将分值大于等于最高分值85%、大于等于最高分值50%小于最高分值85%、小于最高分值50%三个区间确定为失效可能性和失效后果的高、中、低风险等级,再采用矩阵图法实施综合风险分级,如图3所示,图中绿色、黄色、红色分别标示低、中、高风险,根据该图确定埋地管最终风险等级。依据服役环境的变化,可动态调整风险等级。对于新建电厂,可根据国内外同类型电厂的数据积累,建立初始的风险分级,根据风险分级结果优化核电厂设计,有效降低核电厂埋地管老化降质风险,电厂投运后,则根据运行数据积累持续动态调整风险等级。本文仅做方法示例,风险等级的划分可依据电厂状态、管理政策、管理资源状态等对各等级风险区间范围比例进行动态调整。某核电厂以典型位置点开展土壤腐蚀性分析的结果和表1所获取的基础信息作为输入,按照此风险分级方法分析各因素风险值,确定风险等级的部分结果为,一回路海水埋地管、循环水埋地管、控制区以内消防水埋地管、受控放射性特殊排放管道埋地管、要害区(保卫分区依据EJ/T 316—2001压水堆核电厂厂内辐射分区设计准则确定)以内消防水埋地管为高风险埋地管;要害区以外保护区以内消防水管、化学水管道为中风险埋地管,其他为低风险埋地管。

表2 核电厂埋地管风险分级指标及计算方法

续表

总分值计算方法因素指标风险分值计算子项指标 项目指标名称符号权重项目指标子项指标符号 失效可能性分值FP = M + E + S + I + C运行状态SWSS = (S1 + S2 + S3 + S4) × WS服役年限S1 外防腐层状态S2 内防腐层状态S3 历史失效记录S4 检查措施IWII = (I1 + I2) × WI直接检查I1 间接检查I2 腐蚀控制CWCC = (C1 + C2) × WC阴极保护C1 管内介质腐蚀控制C2 失效后果分值FS = N + F + P + L + R核安全影响NWN核安全影响N = (N1 + N2) × WN核安全影响N1 所属保卫分区N2 功能影响FWFF = F1 × WF功能影响F1 环境影响PWPP = P1 × WP环境影响P1 经济损失LWLL = L1 × WL经济损失L1 维修更换难度RWRR = R1 × WR维修更换难度R1

表3 埋地管风险分级各项指标量化评价方法

续表

子项指标符号最高分值指标量化评价方法 (满分值分为“15分”“10分”“5分”三个档次,在风险中影响最大的最高分值为“15”分。具体分值根据评价方法确定为满分值以内的任意分值) 阴极保护C115根据是否有阴极保护及阴极保护的偏离状态、阴极保护有效工作时间比率评价分值。评价示例为:某管道无阴极保护,评价风险分值为15分;某管道有阴极保护,全管段阴极保护处于 - 1.25~ - 0.85 V/CSE范围内的时间占比为30%,风险评分为5分;某管段有阴极保护,阴极保护处于 - 1.25~ - 0.85 V/CSE范围内的时间占比为95%以上,风险评价分值为0分。 C25根据是否有内壁阴极保护,是否注入杀生剂或缓释剂,是否定期清理管内介质等措施评价风险分值。评价示例为:无缓解措施,4~5分;仅注入杀生剂或缓释剂,3~4分;定期清管,2~3分;有阴极保护0~1分。 核安全影响N110根据核安全等级或质量等级评价分值。评价示例为:如某管段为核安全三级,评价分值为10分;某管道为非核安全管道,但为消防管道;评价风险等级为5分;某管道为普通生活水管道;评价风险分值为0分。 所属保卫分区N25根据《EJ/T 316—2001压水堆核电厂厂内辐射分区设计准则》确定的分区规定,按保卫分区进行风险评级,管段处在要害区,视离堆芯距离,评价分值为4~5分;处在要害区外,控制区内,评价分值为3分;处在控制区外,保护区内,评价分值为2分;处在保护区以外评价为1分。 功能影响F15根据发生失效泄漏后,电厂运行是否导致立即输出功率降低、停堆或其他全局损失、持续时长多长等评价为0~15分。 环境影响P10根据发生泄漏是否导致地下水放射性污染或环境污染,根据污染影响后果评价为0~10分。 经济损失L5根据失效导致维修改造成本高低评评价风险值。 维修更换难度R5根据维修是否需大面积开挖,是否对其他管道安全运行构成影响,是否影响厂内应急交通等因素评价风险分值。

3 埋地管检查与评估

3.1 检查计划确定

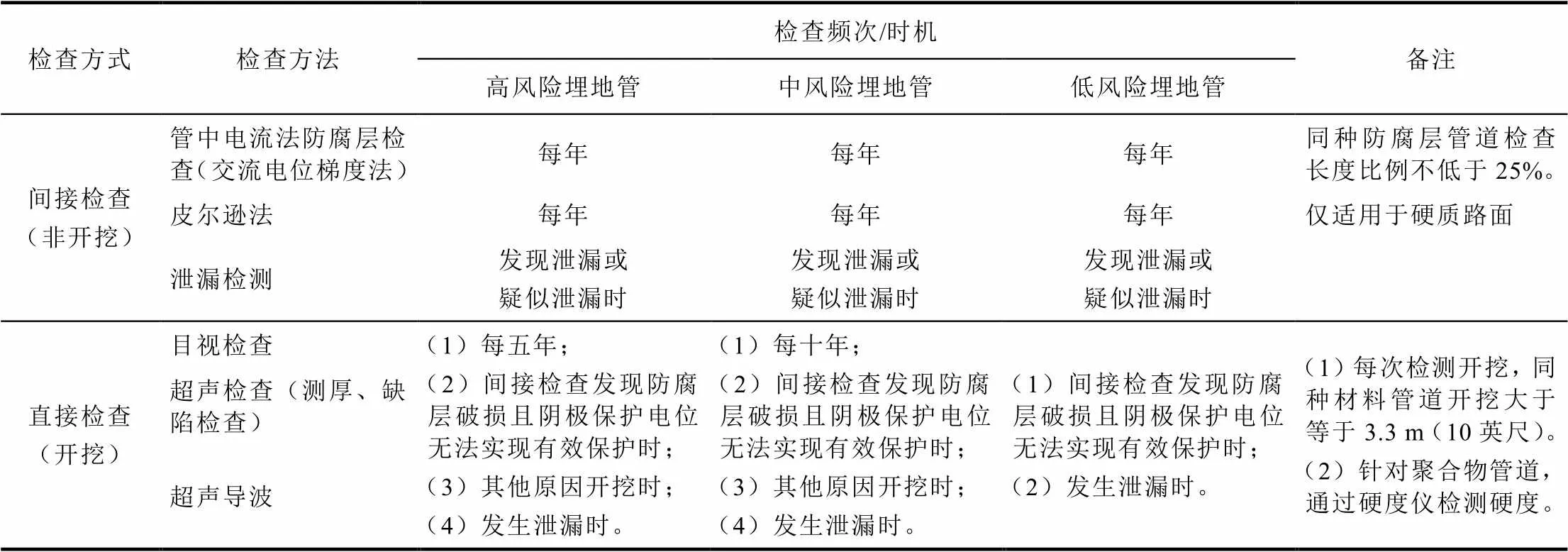

国际相关标准实践或技术文献[2-6]均对埋地管的检查提出了要求或建议,本文以相关内容为参考,结合我国核电厂实际及埋地管风险分级,制定了埋地管检查计划,内容包括检查频次/时机、检查方法。由于核电厂厂区管道布置密集,厂区内开挖施工相对困难,且可能对电厂正常运行造成影响,核电厂埋地管检查须采取以间接检查为主,直接检查和间接检查相结合的检查方式,同时充分利用其他开挖时机窗口开展检查,最大限度减少开挖。根据管道不同特点及不同检查方法的适用性,制定了如表4所示的核电厂埋地管检查计划。

表4 核电厂埋地管检查计划表

续表

检查方式检查方法检查频次/时机备注 高风险埋地管中风险埋地管低风险埋地管 间接检查(非开挖)管中电流法防腐层检查(交流电位梯度法)每年每年每年同种防腐层管道检查长度比例不低于25%。 皮尔逊法每年每年每年仅适用于硬质路面 泄漏检测发现泄漏或疑似泄漏时发现泄漏或疑似泄漏时发现泄漏或疑似泄漏时 直接检查(开挖)目视检查(1)每五年;(2)间接检查发现防腐层破损且阴极保护电位无法实现有效保护时;(3)其他原因开挖时;(4)发生泄漏时。(1)每十年;(2)间接检查发现防腐层破损且阴极保护电位无法实现有效保护时;(3)其他原因开挖时;(4)发生泄漏时。(1)间接检查发现防腐层破损且阴极保护电位无法实现有效保护时;(2)发生泄漏时。(1)每次检测开挖,同种材料管道开挖大于等于3.3 m(10英尺)。(2)针对聚合物管道,通过硬度仪检测硬度。 超声检查(测厚、缺陷检查) 超声导波

3.2 间接检查与评估

间接检查主要针对防腐层和阴极保护,虽有关通过瞬变电磁法或金属磁记忆法等非开挖方法开展埋地管管体缺陷间接检测的也有报道,但对管道密集的核电厂厂区适用性较低。间接检查分有阴极保护和无阴极保护两种情况,检测评估方法如下所示。

(1)无阴极保护的埋地管道

通过ACVG法检测防腐层破损点和防腐层质量,PCM法和皮尔逊法都属于此法。对于水泥或柏油路面,仅适用于皮尔逊法,其他条件下,均可采用PCM检测防腐层绝缘电阻率和防腐层破损,发现防腐层破损后,通过皮尔逊法予以复检确认。确认的防腐层缺陷点,通过观察土壤湿度是否异常或泄漏听音仪判断是否存在泄漏,对于疑似渗漏或泄漏的,立即开挖验证修复,对无渗漏迹象的,根据检测信号在破损点位置衰变强弱粗略判断破损面积或范围,进而决定是否开挖,对于暂缓开挖的,对该位置予以重点定期检测,适时开挖验证并修复破损,同时利用此窗口期开展表4所示直接检测。

(2)有阴极保护的埋地管道

对于(1)中所述方法均适用于有阴极保护的埋地管。同时,有阴极保护的埋地管应通过P/S法或CIPS法检测埋地管的阴极保护电位并依据《埋地钢制管地阴极保护技术规范》(GB/T 21488—2017)评估其有效性,通过CIPS法检测获取的沿管道阴极保护电位分布可识别防腐层缺陷点位置,初步发现缺陷点后,通过PCM法检查防腐层绝缘电阻率并复核确认缺陷点。确认后的防腐层缺陷点,依据《埋地钢质管道腐蚀防护工程检验》(GB/T 19285—2014)所规定的IR%法评估防腐层破损面积,通过DCVG法判断破损点腐蚀活性,对防腐层破损面积等级评估为2~4级且腐蚀活性为阳性时,立即实施开挖确认。其他条件下,可暂缓开挖,对该位置予以重点定期检测,适时开挖验证并修复破损,同时利用此窗口开展表4所列直接检测。

(3)间接检测实践案例

某电厂根据计划开展埋地管检查,通过ACVG法(PCM)检测防腐质量和破损点,PCM检测电流信号如图4所示,其中一条消防水管线部分管段防腐层质量数据如表5所示,采用外防腐层电阻率(g值)指标评价防腐层质量,依据GB/T 19285—2014《埋地钢质管道腐蚀防护工程检验》进行评价,部分管段的评价结果示例如表5所示。

表5某电厂一条管线的间接检测结果数据示例

Indirect inspection results example illustration of one piping line of some nuclear power plant

X1/mX2/m管段长/mY/(mB/m)Rg/(kΩ·m2)相关系数Rxy防腐层等级 22.265.343.13.554≤0.1 - 0.604 65.394.529.31.3652.8 - 0.613 备注防腐类别:特加强沥青 管道规格:f(219 × 6 × 1)mm初始电流:100 mA 管体纵向电阻R:0.109 10 Ω/km防腐层分布电容C:0.003 μF/m分布 电感L:0.038 mH/m

通过PCM信号的突变(如图4中圆圈位置)发现防腐层缺陷破损点位置,实施开挖验证确认了该缺陷,该管道在破损点处已发生小量泄漏,如图5所示,对泄漏位置进行了修复处理。通过此法还发现其他若干破损位置点。对有阴极保护的埋地管实施了CIPS阴极保护电位检测,获取了通管地电位值,检测发现90%以上管道阴极保护断电电位处于合理保护区间,少数阳极地床附近管道阴极保护处于过保护状态,部分管道由于局部土壤特性或构筑物屏蔽导致欠保护,根据检测结果给出了阴极保护调整或局部阳极地床改造的建议。

图4 PCM检测沿管信号图示例

Fig.4 PCM Inspection signal illustration example along piping line

图5 开挖后防腐层缺陷及其泄漏示例

3.3 直接检查与评估

(1)直接检查与评估方法

根据本文表4的计划实施直接检查。直接检查方法包括目视、超声检查、超声导波扫查。目视主要对防腐层或管体表面腐蚀状态进行检查,超声检查对管体材料厚度和缺陷进行检查。超声导波是通过开挖位置窗口,对未开挖位置进行扫查,扩大检测范围,减小开挖面,如发现缺陷显示,则进一步进行开挖后,通过超声检查缺陷尺寸或管体厚度。管体检查评估主要以超声检查结果为输入进行评估,依据设计采用的标准实施完整性评估,如采用ASME[14]和API[15]相关标准或导则文件开展评估。直接检查需要开挖或利用其他开挖时机窗口进行,依据GALL[1]相关规定,同种管材的开挖长度不少于3.3 m(也即10英尺)。对于大管径管道,可进入管道内壁实施直接检查,如循环水管道等。

(2)直接检查实践案例

某电厂依据检查计划实施直接检查,在评价结果为高风险的管段中选择风险值较高的位置点实施开挖,在开挖位置实施超声导波检查和超声测厚。某开挖点超声导波扫查现场图如图6所示,超声导波信号如图7所示。经信号分析,未发现缺陷。选择一段管道沿管壁以矩阵式布点方式开展测厚,以最小实测壁厚为输入,依据标准进行评估,消防水管最小实测壁厚满足服役标准要求,管道可继续服役运行。

图6 某电厂一条埋地消防水管段超声导波缺陷扫查

图7 消防水埋地管超声导波缺陷扫查信号

对大管径循环水管,进入循环水管从内壁开展直接检查。目视检查在局部位置发现防腐层破损或不同程度腐蚀现象,如图8所示。对检查发现基体腐蚀的局部区域,实施打磨直到出现金属光泽,在打磨面积区域内以矩阵方式布点实施壁厚检测。检测获取各位置壁厚后,以最小实测壁厚值为输入,经评估符合标准要求,可继续运行。对发生腐蚀的位置制备新的防腐层并经检查合格后,管道正常投入服役。

4 埋地管老化管理大纲体系建立

为保障核电厂长寿期运行期间埋地管安全可靠运行,须建立系统化的完整性管理技术体系。影响埋地管完整性主要是老化降质因素,GALL报告中对埋地管老化管理相关要求作了规定。参考相关要求,建立了标准化的老化管理大纲体系,对埋地管老化管理各要素环节作了系统性性规定,大纲要素及相关要求如表6所示。

表6 核电厂埋地管标准化老化管体大纲要素

建立系统化的老化管理大纲体系须涵盖表6所列要素内容,由于埋地管涉及的对象范围很广,可根据电厂实际编制一份或多份大纲文件。如某电厂通过埋地管老化管理大纲、开式循环水系统老化管理大纲、水化学管理大纲、消防水系统老化管理大纲、润滑油管理大纲、流动加速腐蚀管理大纲等多份大纲共同构成埋地管老化管理大纲体系,该大纲体系以及与执行该体系相关的埋地管信息收集测绘、埋地管风险分级、埋地管检查与评估等技术方法共同构建形成埋地管完整性管理技术体系,通过实施该技术体系保障埋地管长寿命运行服役期间的完整性。

5 结论

本文从埋地管基础数据收集测绘及信息系统建立、埋地管风险分级、埋地管检查与评估、埋地管老化管理大纲体系建立等几个方面系统地介绍了基于长寿期运行的核电厂埋地管完整性管理技术体系构建方法。文中所列实施案例表明,该技术体系可成功应用于核电厂,具有可实施性、操作性、系统性,能有效管理核电厂埋地管完整性问题。同时,该体系在借鉴国际上核电厂长寿期运行的相关实践基础上形成,可为我国核电厂埋地管长寿期运行技术体系建立提供参考和支撑。

[1] NRC.Generic Aging Lessons Learned(GALL)Report Final Report(NUREG-1801,Rev.2)AMP XI.41[R].U.S:NRC,2010.

[2] NEI09-14.Guideline for The Management of Underground Piping and Tank Integrity(NEI09-14,Rev.3)[R].U.S:NEI,2013.

[3] B.Clark,EPRI-1016454,document,Recommendations for an Effective Program to Control the Degradation of Buried and Underground Piping and Tanks[R].2010:2-14.

[4] NACE Standard Practice0169-2013,Control of External Corrosion on Underground or Submerged Metallic Piping Systems[S].2013:18.

[5] NACE Standard Practice0502-2010,Pipeline External Corrosion Direct Assessment Methodology[S].2010:16-20.

[6] NACE Standard PracticeTM109-2009,Aboveground Survey Techniques for the Evaluation of Underground Pipeline Coating Condition[S].2009:27-32.

[7] 李旭东,雍岐己.长输油汽管道的风险评估与作用[J].天然气与石油,1997,15(3):1-3.

[8] 黄维和.油汽管道风险管理技术的研究与应用[J].油汽储运,2001,20(10):4-5.

[9] 张华兵.基于失效库的在役天然气长输管道定量风险评价技术研究[D].北京:中国地质大学(北京),2013.

[10]马欣.现役长输管道风险分析技术研究[D].兰州:兰州理工大学,2005.

[11]陈利琼.在役油汽长输管线定量风险技术研究[D].成都:西南石油学院,2004.

[12]中国核工业总公司.三十万千瓦压水堆核电厂厂区土壤腐蚀性勘测与评定:EJ484-1989[S].1990.

[13]国家质量监督检验总局压力容器检测研究中心.埋地钢质管道腐蚀防护工程检验:GB 19285—2014[S].

[14] API579-1/ASME FFS-1,Fitness-for-Service[S].New York:American Petroleum Institute,Americal Society of Mechanical Engineers,2002.

[15] ASME.Code Case N-806.Evaluation of Metal Loss in Class 2 and Class 3 Metallic Piping Buried in a Back-filled Trench,Section XI[S].New York;ASEM,2012.

Buried Piping Integrity Management Technical System Building for Long Term Operation of Nuclear Power Plant

HUANG Hongke,LIU Zhao,WEI Songlin,ZHANG Qiang,DAN Tichun,XIAO Tiaobin

(China Nuclear Power Operation Technology Corporation,LTD,Wuhan of Hubei Prov.430223,China)

Methodology and application practice of buried piping integrity management for long term operation of nuclear power plant was introduced in this paper,four main aspects of which includes basic data collection and survey as well as information system development,risk ranking,inspection and evaluation,aging management system development,all of which will offer reference for conducting buried piping integrity management of nuclear power plant.

Nuclear Power Plant;Long term operation;Buried piping;Integrity management

U177.3

A

0258-0918(2021)03-0552-09

2020-09-21

黄红科(1981—),男,上海人,高级工程师,硕士研究生,现主要从事核电厂材料腐蚀与防腐、核电厂延寿及老化管理方面研究