适应海管结构形态监测的工程化FBG传感器设计

王花平,冯思远,景 鑫,弓翔舒,李齐明

(兰州大学土木工程与力学学院,甘肃兰州 730000)

0 引言

随着国内能源需求的增长,深海资源开发与西气东输等重大能源工程推动了油气管道的大量建设。例如,南海油气资源的开发逐步拓展到3 000 m左右的深海,立管大量投入使用,油气管道造价成本极高。海管在长期运营过程中,受到海水腐蚀和海沙冲蚀作用[1-2]以及内外压力引起的屈曲影响[3-5],局部位置易产生裂缝和孔洞损伤,引发泄漏事故。由于海底管道特殊的地理位置和在石油开采中的重要作用,一旦发生泄漏,会造成经济损失和环境危害[6]。因此,采取有效的实时连续监测方法掌握深海输油气管的几何形态对于研究海管应力分布和损伤状态、及时进行损伤诊断和状态评定意义重大[7-8]。

目前广泛使用的海底管道检测方法(如漏磁检测法、涡流检测法、超声波检测法、智能清管球、水下机器人等)[9-13]对提高海底管道安全起到了重要作用。然而,这些技术主要侧重定期损伤诊断且检测范围覆盖面有限,无法实现实时连续监测或连续监测成本高,难以满足深几十至几百m的海域管道日常检查和维护[14]。此外,这些技术较难预测海管的薄弱或缺陷位置,不能结合定期数据对海管安全状态进行合理评价和剩余寿命预测[15]。

光纤传感技术因为其绝对测量、耐腐蚀、防火防爆、长期稳定、灵敏度高、几何形状多方适应性、体积小、质量轻、精度高、易于集成组网等特点[16-18]被逐步应用于海底管道结构健康监测和损伤识别[19-23]。X. Feng等[24]通过利用BOTDA原理的分布式光纤传感技术对海底管道的横向应变和屈曲的发生扩展进行监测以诊断海管结构的完整性;张晓威等[25]利用分布式光纤监测进行泄漏液体与周围介质温度的研究;R. Bernini等[26]验证了沿轴向反向布置3条120°的分布式光纤传感器能够对管道的螺旋变形进行监测;尉婷[27]研究了一种基于布里渊光时域分析(Brillouin optical time domain analysis,BOTDA)的光纤漏油传感器,在1 min内发现小规模漏油;Z. C. Wang等[28]提出了一种基于FBG固有频率变化率加权的强化损伤指标,用于检测和定位管道中的裂纹。由此可见:随着监控与数据采集系统和泄漏检测可视化软件的不断完善,许多以检测光强、光栅反射波长变化以及油敏材料为基础的光纤漏油传感器[27,29]被研发,但是这些传感器的工作前提是管线的破坏泄漏,无法实现薄弱位置预警。此外,这类分布式和准分布式光纤传感技术均采用外贴式或缠绕式光纤传感器件,与海管表面的一致性程度不高,易出现界面剥离现象,且对于光纤传感器的保护不够完善,使得有效的监测时间缩短。由于二氧化硅材质的裸光纤光栅抗弯折能力弱[30],须采用可靠的封装保护措施以确保其在海管结构测试中的成活率、长期稳定性和耐久性。同时,封装保护带来的应变传递误差,需要根据相应的应变传递理论进行修正,以确保测量的准确有效性[31-32]。

因此,本文提出了一种海管结构变形长期稳定连续监测的工程化FBG传感器,其核心是通过高弹性硅橡胶材料将FBG封装形成圆柱体,再利用高弹性硅橡胶材料将内嵌FBG的圆柱体沿海管纵向呈半圆型浇筑,通过二次封装成型设计增加传感器与海管基体之间的界面接触面积,从而避免大变形过程中发生界面剥离导致的测量失效。这种封装材料和工艺能有效通过减敏方式提升光纤光栅串感知海管结构大变形的能力,同时自身的超弹性特征也决定其在传递变形中不易受损,能将基体变形有效传递到光纤光栅感知元件[33]。其中,根据应变传递理论对由封装保护引入的应变传递误差进行修正。然后,通过管道结构应变-曲率之间的定量关系获取海管多点曲率信息,辅以曲面重构算法,实现海管形态的输出。

1 基于FBG测量应变信息的海管形态重构机理

1.1 FBG测试原理

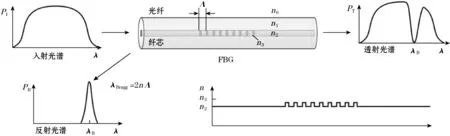

FBG是一种将折射率的系统变化通过周期性的强紫外光模式写入单模光纤的纤芯中,产生一种反射某些波长的光并传输其他波长光的光学传感元件。当光栅周期约为输入光波长的一半时,在每个周期性折射变化中的所有反射光信号都相干地合并成一个反射率高的特定波长。这种在布拉格条件下产生的波长称为布拉格波长。其他相位不匹配的波长信号基本全部透射过去,因此,满足布拉格条件的波长会受到影响并强烈反射。FBG的典型输出反射光谱如图1所示[23]。中心布拉格波长可以表示为

图1 FBG传感元件的工作原理

λB=2neff(ε,T)Λ(ε,T)

(1)

式中:λB为FBG的中心波长;neff为有效折射率;Λ为光栅周期。

FBG的中心波长变量与应变和温度变化的响应关系可以表示为

(2)

式中:kε和kT分别为应变和温度敏感系数,且kελB值约为1.2 pm/με。

本文通过FBG对应变和温度的响应及海管应变和曲率的关系,建立了中心波长变量与圆曲率半径的关系。

1.2 形态重构算法

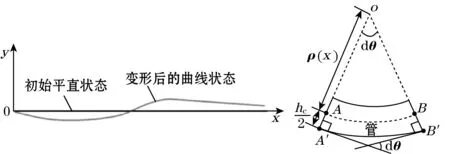

海管结构形态重构的基本思路是利用FBG测量结构应变的基本原理及海管结构变形和曲率之间的几何关系构建波长变量与海管曲率之间的关系,再通过几何坐标换算,由测量得到的海管曲率重构海管结构形态。其中,一维形态重构算法建立过程中涉及的主要推导步骤如下:定义海管平直状态为初始状态,在外界荷载作用下其可能发生如图2(a)所示的弯曲状态;建立坐标系,沿管道轴线方向为x轴,管道截面内建立yoz直角坐标系;在弯曲过程中海管结构会发生变形,取微段dx进行分析,并将其近似等效为圆弧段。当在微圆弧段内发生dθ夹角(即对应微圆弧段切线转角)时,如图2(b)所示,由几何关系可知海管底部拉应变:

(3)

式中:hc为海管直径;ρ(x)为曲率半径。

对于一个截面而言,在其位置确定后,该处的曲率也就确定了,故ρ只为x的函数。在确定的截面内,应变ε(x)与光纤在海管横截面布设的深度有关,且布设深度通常为定常数值。

(a)曲线变形形态 (b)圆曲线微段变形图2 海管变形与曲率之间的力学模型

对于圆弧,曲率与曲率半径之间存在倒数关系,即曲率:

(4)

将其代入式(1),可以得到应变与曲率之间的关系:

(5)

忽略温度影响作用,根据式(2)和式(5)可以建立FBG波长变量值与海管曲率之间的定量关系。

由于研发的FBG传感器将用于运营中的海管,需要考虑温度影响,因此,需要对FBG传感器做温度补偿处理。具体方法是附加一根不受力的准分布式FBG感知元件测量多点温度信息,即ΔλBf/λBf=kTΔT,从而可以得出式(2)中kTΔT项引起的波长增量,去掉该项即可获得消除温度影响的测量结果。因此,考虑温度影响的FBG波长变量值与海管曲率之间的定量关系为

(6)

式中:λB和ΔλB分别为受力FBG的中心波长和波长增量值;λBf和ΔλBf分别为自由FBG的中心波长和波长增量值,仅反映温度影响。

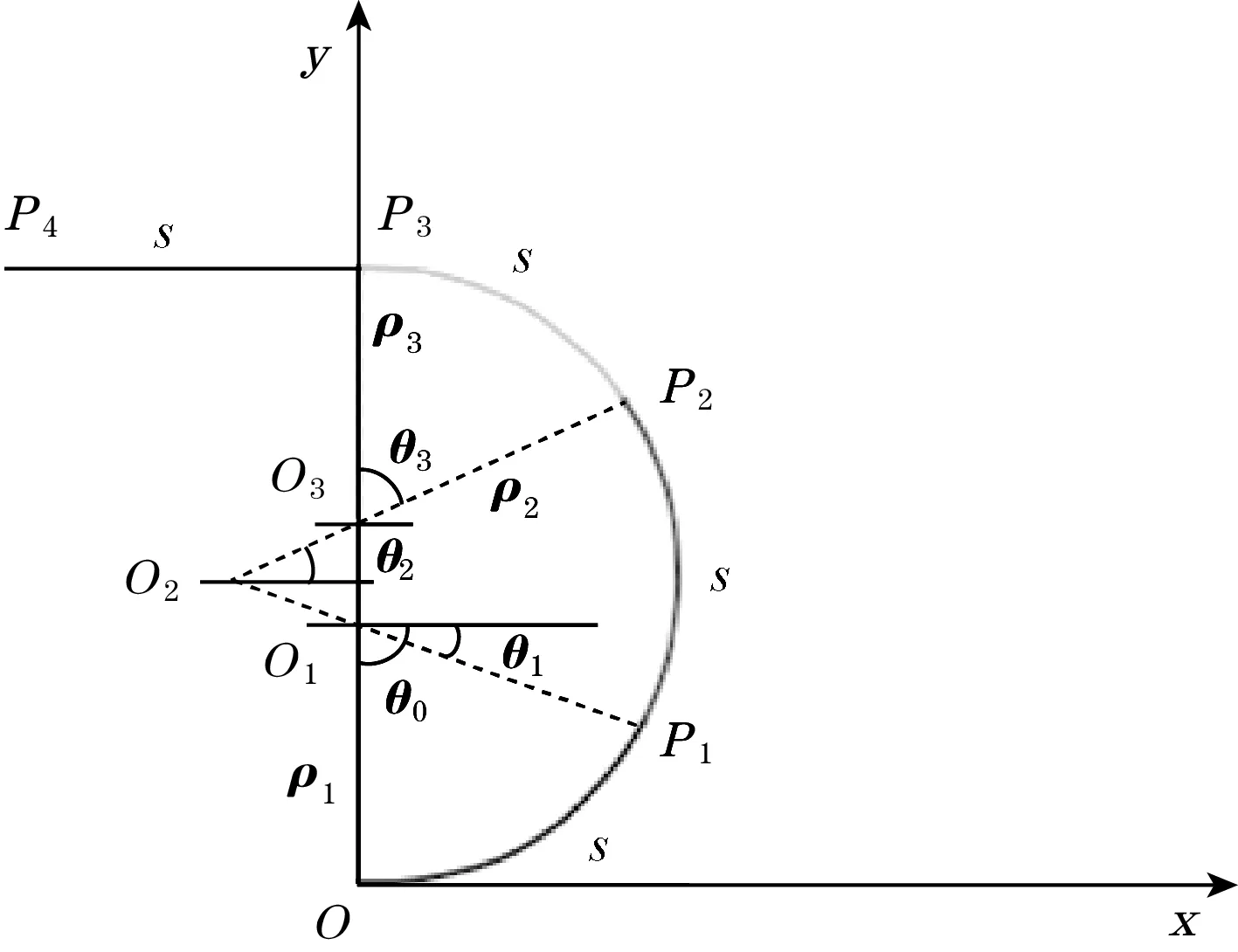

在已知起点和每一段圆弧微段曲率值的情况下,可以根据几何坐标变换递推出整个圆弧段的曲线方程。如图3所示,将整段圆弧曲线看成是由相等的圆弧微段S以不同的曲率构成,则该圆弧曲线的递推方法如下:

图3 曲率重构曲线的数学模型

(7)

θ0在图示情况(逆时针为正)为-π/2。θ1=θ0+Δθ=θ0+s/ρ1,可得P1点的坐标(P1x,P1y),当θ=θ1时:

(8)

(9)

联立式(8)和式(9)可得点O2的坐标:

(10)

(11)

(12)

θi=θi-1+Δθ=θi-1+s/ρi。式(12)即为圆弧段方程的递推公式,利用该公式可以求出圆弧段方程,将海管形态曲线画出。

2 适应海管结构变形监测的光纤传感器研发

2.1 FBG传感器封装设计

海管结构在受到外界流体振动、输送介质的冲刷摩擦或腐蚀作用后,易发生局部开裂、大变形或穿孔,因此,需要研发适应长距离海管大应变、曲率和分布式变形监测的系列光纤传感器。考虑海管作业的连续性和长期性,在满足测量物理量的基础上,还需要对传感器的耐久性进行设计。因此,在前期工程化光纤传感器应用设计基础上,进一步利用应变传递理论对面向海管结构长期稳定监测的光纤传感器进行封装设计、测量标定和误差修正。因此,设计了一种硅橡胶封装FBG传感器,用来测量海管结构应变和反演海管曲率。传感器的设计模型如图4所示。

图4 光纤传感器设计图

FBG的封装材料需要具备超弹性、高黏性、物理化学性能长期稳定、耐腐蚀等特征,因此,选用超弹性硅橡胶材料作为封装层,如图5(a)所示。该种硅橡胶材料包含催化剂与液体硅胶,并按体积比1∶10配比搅拌,常温固化24 h后成型。该材料具有透明、常温固化、黏性强、固化后弹性好等特点,在固化过程中易于精确定位FBG。准分布式测试的FBG串和单点测量的FBG传感元件(图5(b))被选用,用于对比参照分析。二氧化硅材质的FBG传感元件抗弯剪性能较差,因此,在封装成型过程中应尽量避免其受弯折。

(a)硅橡胶封装材料 (b)多点和单点测试用FBG图5 相关的光纤传感元件

2.2 FBG传感器研制过程及成品

该种硅橡胶封装FBG传感器研制过程的主要步骤如下:首先,用透明胶将玻璃管模具的一端采用薄橡胶膜密封,并在橡胶膜底部钻孔,用于定位光纤引出线和固定白套管;其次,将带有白套管的FBG穿入玻璃管中,白套管穿过底部薄橡胶膜,调整光纤位置使FBG在预设点,并将光纤两端固定使其不能在玻璃管内滑动;然后,将按比例调配的透明液态硅橡胶浇筑到玻璃管中,盖满玻璃管模具底部,高度约为2 cm,待其在室温20 ℃左右时初凝大概4 h后,再将液态硅橡胶分批次间隔约2 h(避免凝固后的硅橡胶夹杂气泡,影响测量)浇筑到玻璃管,直到注满玻璃管;最后,在顶部光纤引出线处穿入白套管,在硅橡胶柱和光纤之间形成过渡层以保护光纤,在晾置48 h后浇筑的硅橡胶全部凝固后可以进行脱模,即传感器研制完成。

当室温较低时(如冬天),该硅橡胶凝固时间会成倍增长,因此,建议在室温不低于15 ℃的环境下开展该传感器的研制。当玻璃管较长时(如达到50 cm),需要分批次浇筑的同时还要分段(如一段长10 cm),等各段分别凝固后再浇筑下一段,其中间隔时间最好延长到1 d(因为该胶水凝固需要氧气摄入,完全密封时其不固化)。固化过程中,需要定期观察FBG的位置是否发生移位,并适当进行调整,确保其在预设位置。

将研制的光纤传感器与光纤跳线用光纤熔接机熔接,测定光损(若光损过大则应重新熔接),最后在熔接位置外部封上一层塑料保护套。根据实验过程中的不同测量需求,分别制作了用于单点和多点测试的FBG传感器,如图6所示。

图6 传感器试样成品图

2.3 封装的FBG传感器界面性能测试

为检测硅橡胶封装FBG传感器的界面性能和变形传递情况,对其做拉伸和极限变形实验,如图7(a)所示。测试中,内嵌FBG元件感知应变较硅橡胶柱的实际变形小,其原因可能是刚性FBG和柔性硅橡胶材质不同引发的应变传递误差[33]。由极限变形测试得到大变形下内嵌光纤的硅橡胶柱如图7(b)所示,硅橡胶变形还未完全恢复,先恢复变形的光纤将其周围的硅橡胶柱拉出锯齿状,即光纤和硅橡胶的粘结界面状态稳定。因此,采用该种硅橡胶材料能较好地约束光纤,避免了硅橡胶柱和光纤之间界面滑移引发的测试失效问题。最后,根据硅橡胶柱的拉伸实验数据得到力-位移曲线,如图8所示。进一步根据材料理论,得到该硅橡胶材料的弹性模量E约为1.32 MPa。

图8 硅橡胶柱受拉伸作用的力-位移曲线

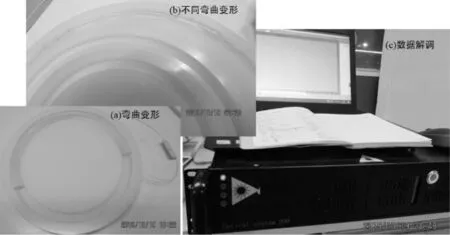

3 封装的FBG传感器感知性能实验

采用不同圆弧半径的圆盘对所研发的FBG传感器施加弯曲变形,如图9(a)、(b)所示,以检测该传感器的感知性能。实验过程中采用Optical system 200设备解调FBG感知信号,如图9(c)所示。利用记录的不同工况下波长变量,根据式(2)建立波长与应变之间的关系。由于测试时间较短,且实验在室内进行,温度计测量显示温度场基本不变,因此,忽略温度影响。然后,根据式(5)得到曲率变化,结合式(12)和初始点坐标值,可以构建波长-应变-曲率-曲线的定量关系,从而实现基于FBG监测信息的海管结构形态重构。

图9 硅橡胶封装FBG传感器性能测试实验

根据多次测量获得圆曲率半径分别为6、8、12、16 cm时对应的FBG传感器中心波长变量,并对其取平均值,分别得到对应的中心波长增量,如图10所示。由于测量时间较短且在室内进行,可以近似认为测量过程中温度场恒定,忽略温度因素影响。实际工程测试中,则需要考虑温度补偿措施,以提升测量的准确性。由图10可知,曲率半径越小,硅橡胶圆柱体变形越大,引起的中心波长增量也越大,符合力学规律。即该FBG传感器可用于曲率测量。

图10 多次测量平均的中心波长增量与圆曲率半径的关系

4 工程化应用的圆曲率半径反演计算和曲线重构

根据前期试验,采用较薄的封装层,弯曲变形中FBG极易与管壁结构发生剥离,导致测试失效。因此,在研发用于海管工程测试的FBG传感器时,封装层需具备一定厚度,由此引入应变传递误差。即在确保传感器有效测量的前提下,通过应变传递理论修正误差提升测量精度,是工程化光纤传感器的最优平衡措施。该现象等效于柔性材料封装带来的减敏效应。实际工程中,这种封装减敏措施可以有效提升FBG传感器的测量范围和使用寿命。根据应变传递理论[23,33-34]可知:当封装的硅橡胶材料越厚、刚度越小时,应变传递效率越低。在设计的传感器中,柔性硅橡胶的弯曲变形仅有部分传递到FBG,使得FBG感知变形较小,因此,需要对这种由工程化应用封装设计引入的应变传递误差进行修正。

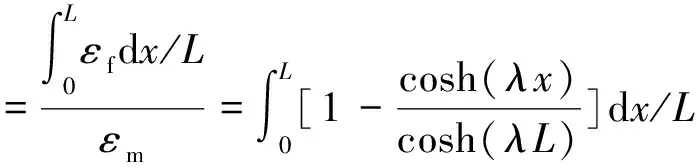

根据课题组前期基础应用研究[34]可知:对于该传感器的应变传递误差修正,可以采用标定实验获取修正系数或通过应变传递理论分析建立修正系数表达式。根据已有的埋入式应变传递理论模型分析结论,引入应变传递关系式:

(13)

式中:Gp为硅橡胶的剪切模量,由测量的弹性模量换算,取值为0.51 GPa;Ef和rf分别为光纤的弹性模量和半径,取值见参考文献[34];rp为硅橡胶封装层的半径,rp为2 mm;L为粘贴长度的一半,L为5 cm。

在粘贴长度范围内取平均值,可以得到平均应变传递系数:

(14)

将传感模型的相关参数代入式(13)、式(14),可得平均应变传递系数约为0.05。因此,根据修正后的测量值,分别计算出圆曲率半径为5.95、9.42、11.34、20.76 cm。修正后的测量圆曲率半径和实际圆曲率半径对比如图11所示。曲率半径较小、变形较大时,测量准确性较高。测量误差可能是以下因素综合影响的结果:传感器研发过程中,FBG传感器沿圆柱体轴向位置的精确固定;硅橡胶柱固化成型过程中环境温度的恒定,环境温度的改变会影响成型后硅橡胶柱的模量参数,分段等时间间隔成型可能引起封装柱材料性能的不完全均匀,直接反映在测量过程中局部测点的偏离。因此,在改进应用研究过程中,需要对这2个指标进行较完善的调控,以期消除或减小后期测量误差。

图11 测量数据拟合的圆曲率半径与实际圆曲率半径

综合可知:该传感器的应变感知性能正常,测量值较符合力学规律;较真实的圆曲率半径反演计算需要考虑应变传递误差,通过修正方式获取。

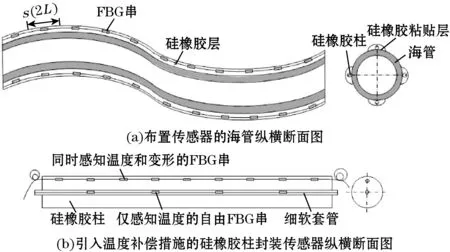

该传感器监测海管形态的安装布置见图12,FBG以等间距2L布置在管道外壁。结合FBG的应变感知原理,并考虑海管变形多层传递特征和柔性硅橡胶封装圆柱体的力学特性,FBG的安装位置易在远离管道壁一侧,如图12(a)所示,使得大部分FBG测点处于受拉状态感知海管变形。考虑海管运营中温度场随日夜交替和季节变换的变化,需要在硅橡胶封装的FBG传感器中设置一根不受力FBG串用于感知温度信息。如图12(b)所示,将内嵌FBG串的白套管浇筑在圆柱体中心位置处,在白套管内的自由FBG串将仅感知温度变化。同时,根据式(6)可以计算出考虑温度影响的海管曲率。根据该准分布式FBG传感器测量的每段圆弧s的曲率半径,结合初始点坐标,根据式(12)重构出海管形态。

图12 准分布式FBG传感器测量海管形态示意图

准分布式FBG传感器的探头长度及单根光栅串上FBG的个数与被测海管结构的几何参数(如海管长度)直接相关。考虑到单个FBG失效易引发整根光栅串所覆盖的全局测试失效问题,单根光栅串上的FBG数量不易太多,建议在20以下。当单根光栅串上FBG数量有限、不能覆盖海管被测区域时,可以考虑采用2根或多根光栅串,以实现准分布式测试。根据布设在海管外壁的准分布式FBG传感器测量获得的准分布式曲率信息,利用重构算法输出海管服役过程中的实时响应形态。结合设计值和服役期海管多维形态信息的变化,诊断海管是否发生局部塑性变形或屈曲等损伤,并评估海管损伤程度和制订修复建议,以维护海管结构的安全经济运营。

5 结论

本文利用光纤传感器技术,根据波长-应变-曲率-曲线的关系建立海管结构形态重构的算法,通过硅橡胶材料封装FBG构建减敏型FBG传感器,以适应海管结构变形的长期稳定耐久测试。其中,由封装保护带来的应变传递误差通过相关前期研究理论公式进行修正。由基础拉伸破坏试验和曲率感知性能试验分析结果可知:研发的传感器具备符合海管变形监测需求的感知性能和界面粘结性能,可用于海管服役过程中变形监测和形态重构。该基础应用研究为海管的服役性能评定、局部损伤维护和大变形屈曲损伤引发的海管更换提供了关键性的技术和器件支持,可以间接延长其安全服役寿命。