超声波清洗油滤技术分析

蒋明

摘要:随着我国的科技不断的发展与社会不断的进步,以往传统的油滤清洗技术已逐渐不满足于国家和社会的需求,所以超声波技术逐渐进入人们的视线,其中超声波清洗技术逐渐发展成为现代工业不可或缺的新型工业技术,超声波清洗技术应用于石油化工行业及航空技术领域的过滤器滤芯清洗有明显优势。本文针对于此,对我国现在的超声波清洗油滤技术进行了考察与分析,并对基于航空领域的超声波油滤清洗技术的现状与发展提出了一些自己的想法与见解。

关键词:超声波清洗技术;油滤;航空领域

飞机滤芯在航空航天的技术设备种起着至关重要的作用,滤芯外层以不锈钢材料编制空隙网状然而近年来为提高经济效益,各炼油企业逐渐加大了重质、劣质原油的掺炼比例,其残炭值、焦粉 、沥青质等比例高隔层,及内置烧结毡。通过阻碍油液中固体颗粒穿透的方式,滤除油液杂质。,这类杂质不断粘附在滤芯表面及夹层中,使得压差过高,过滤器开启自动反冲洗,但随着自动反冲洗频率增加,滤芯在不断变化的压力作用下,各滤网层间会产生细微的变形,部分固体颗粒被嵌附在滤网层间,无法随着反冲洗液排出过滤器,进而堵塞滤芯孔隙,导致过滤面积不断减少,堵塞滤芯,导致其丧失过滤效果,需对过滤器拆卸清洗滤芯使其恢复过滤效果。所以,快捷有效的飞机滤芯清洗技术的发展迫在眉睫,其对航空航天领域的发展起着至关重要的作用。

一.超声波清洗技术现状

超声波技术是从二十世纪三十年代发展起来的一种新兴技术,具有多领域的研究价值,越来越受到世界各国科研工作者的重视,并且在各国的努力研究下,该技术迅速发展,不断的被应用于新的领域,取得了较为理想的应用效果。随着科学技术的迅速发展,对超声波清洗技术研究的不断深入,超声波清洗机现在已经渗入:工作、生产和日常生活的方方面面。超声波清洗技术远超其他清洗技术所能达到的清洗效果。 [4]。

超声波是一种频率高于20000Hz的声波,它的方向性好,穿透能力强,易于获得较集中的声能,在液体中传播距离远,超声波利用其在液体中的空化作用: 当声压达到一定值时,液体中的某一区域会形成局部的暂时的负压区,此时无数气泡快速形成并迅速内爆产生冲击波,使污物层被分散、乳化、剥离而达到清洗目的。人们正是运用这一原理研制出超声波清洗技术广泛应用于医学、军事、工业等行业中,如金银首饰、珠宝玉器等光学玻璃,金银珠宝的清洗;手术器具、牙科用钻、搪孔器等医用器具的清洗;半导体管的壳座、IC的壳座、晶体的壳座、继电器的壳座等电子零件清洗;齿轮、曲轴乃至齿轮箱等精密机械零件的清洗。

二.飞机滤芯清洗技术分析

针对滤芯特殊的结构,传统飞机滤芯清洗工艺清洗效率低、清洗效果差、干燥不彻底以及安全性低的缺点,本文提出以使用非水基溶液作为清洗液的超声清洗对飞机滤芯进行清洗的工艺技术。并对其进行阐述和论证。其主要工艺流程如图1所示,清洗工艺流程为:机械手自动上料→第一超声旋转清洗工位粗洗→第二超声旋转清洗工位精洗→气相清洗及真空干燥→机械手自动下料。

2.1.1碳氢溶剂清洗液探讨

根据溶剂类型的不同,可以将清洗剂分为以水作为溶剂的水基型清洗剂和以碳氢化合物(烃类)及其他有机物质为溶剂的溶剂型清洗剂。水基型清洗剂在日常生活、早期的工业生产以及精密、超精密工业生产中较为常见。

水基清洗是以水为主体,在水中添加各种化学溶质如酸、碱之类,以减小水的表面张力,提高清洗效果。在精密、超精密生产中一般要求使用电阻率≥10M2/cm纯净水进行清洗。但是,水基清洗工序较多,干燥时间长或难以彻底干燥,效率低,运行成本高,不适合滤芯的清洗。清洗过后废液的回收处理也是一个大问题,不经过处理的废液随意排放会引起严重的水资源和土地资源的污染,对废液进行回收处理则会带来成本的增加。同时随着水资源的日益减少,相关政策对环保要求的不断提高,水基清洗在工业生产中的使用越来越少。

溶剂型清洗剂是指使用不溶于水的有机物质作为溶剂的清洗剂,主要有石油.类碳氢化合物(烃类)、氯代烃、氟代烃等。20世纪80年代之前,氟利昂(CFC)和三氯乙烷(TCA)是清洗效果最好、应用范围最广的有机溶剂型清洗剂,具有惰性强,液体表面张力小,容易彻底干燥,不易燃安全性好,KB值(贝壳松脂丁醇值)低等优点。但是CFC和TCA属于消耗臭氧层物质(ODS),根据1985年通过的保护臭氧层维也纳公约,这些ODS型物质被禁止使用。因此,近些年世界清洗行业积极寻找替代的清洗剂,日本首先发现了碳氫溶剂强大的清洗效果,并开发了相应的清洗工艺和商品化的清洗设备。

基于传统滤芯清洗使用清洗剂的不足,并对多种清洗剂进行对比分析,本文选择用了碳氢溶剂作为清洗剂。碳氢溶剂是有一种可替代CFC和TCA的新型环保清洗剂,其清洗效果与CFC和TCA相当。本文采用某公司生产的MD-100型碳氢清洗剂,其具有以下优点:不破坏臭氧层(非ODS),表面张力和粘度小,渗透性好,清洗能力强,具有轻微碳氢溶剂味,毒性小,废液处理容易,可再生利用,综合成本较低。

2.1.2 航空燃油RP-3作为清洗液探讨

从实际情况来看,航空煤油在接近临界点或者超过临界点的情况下,其物态随着环境温度以及压力的变化而逐步发生转变,目前还没有一个较为简洁的方法进行计算。由于RP-3航空煤油超临界状态下流体与气体具有相似性,在温度条件足够的情况下,在达到声速状态下,其并不会发生凝结,基于这种实际情况,在进行RP-3 航空煤油超临界态燃料流量测定的过程之中,可以利用声速流量计进行测定。为了确保测定结果的准确性与简洁性,可以采取广义对应状态法对超临界态燃料流量进行分析,实现热物性参数的全面系统呈现。广义对应状态法则下,RP-3航空煤油超临界态燃料流量的分析模型如下:

Δh=h0-h1=1/2

在这一-数学模型之中,u1 表示RP-3航空煤油的流动速度,在马赫数Mal=u1 /al,前提下,如果马赫数不为1,在温度持续降低的情况下,马赫数可以达到1。在这种情况下,技术人员可以对超临界态燃料流量进行科学的测定(0)

通过对RP-3 航空煤油热力学特征及超临界态燃料流量的分析,发现RP-3航空煤油具有良好的热力学特征,其在热物性方面与碳氢燃料具有一致性,完全可以作为替代燃料,应用于航空领域,满足超冲压发动机对于航空煤油的使用诉求,在保证使用效果的前提下,减少使用成本,增强实用性。超声波空化气泡(后文中提到)破裂的过程中,气泡温度从上升到恢复过程仅有几纳秒,气泡破裂的半径不到1μm,其微观的瞬时性不会引起油液自然等安全问题,因此燃油也可以作为一种清洗剂。

2.2超聲波清洗技术

(1)超声清洗频率的选择

超声清洗主要是利用超声波的空化效应。空化效应会在油液中产生气泡,气泡破裂时会产生局部的瞬时高温高压,作用于工件时会对附着于工件.上的污染物产生冲击,当冲击效果叠加到一-定的程度时就会将污染物与工件分离,达到清洗的效果。超声波的空化效果与许多因素有关,如超声波的清洗频率、清洗液的浓度及清洗液中的空气含量等[24]。不同频率的超声波产生的空化效应的特点不同,其所应用的清洗对象也不相同。因此需要根据清洗对象的结构特点选择合理的超声波清洗频率。

低频率的超声波具有较强的空化效应,产生的空化气泡较大,但是气泡数量较少,气泡破裂时产生的冲击力较强。因此选择低频率超声波用于清洗颗粒较大的污染物。高频率的超声波具有较强的穿透力,空化效应较弱,产生的空化气泡较小,气泡数量较多。因此选择高频率超声波用于清洗位于微孔、盲孔及缝隙中颗粒较小的污染物。根据飞机滤芯过滤网的机构和过滤机理,以及飞机油液中污染物的特点,可知飞机滤芯中既有较大颗粒状的污染物,又有吸附于滤孔中颗粒较小的微粒。在使用超声波清洗飞机滤芯时,需要使用低频和高频的超声波分别对这些污染物进行清理。

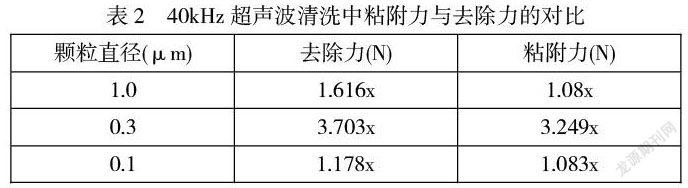

粘附在滤芯上的污染物颗粒与滤芯之间会产生粘附力,在清洗这些污染物时,清洗工艺所提供的去除力必须大于污染物与滤芯之间的粘附力。表2列出了在以水为清洗液,40kHz的超声波清洗频率的条件下,不同颗粒大小产生的粘附力与超声波提供的去除力。从表中可以看出,对于1μm大小的颗粒,其与滤芯之间的最大粘附力约为1.083x10-8N[25]。40kHz的超声波清洗频率可以去除颗粒直径在0.1μm以上的污染物。

设定粗洗工艺为:使用低频率的超声波清洗颗粒较大的污染物。精洗工艺为:使用高频率的超声波清洗位于滤芯滤孔深处颗粒较小的污染物。根据以往的清洗经验及工程实际要求,在此选择低频为28kHz,高频为40kHz的超声波频率作为实际的粗洗和精清的超声波频率,功率应为0.5-0.7W/cm²。

(2)真空超声清洗

滤芯的内表面直接连接着对油液清洁度要求较高的动力系统及液压系统等部分。因此,在清洗滤芯的过程中要保证滤芯内表面不被清洗液中的杂质污染,需要在滤芯的出口处增加相应的密封结构对滤芯进行密封。

①此外,在对滤芯进行超声波清洗的过程中,需要对清洗槽进行抽真空的操作,配合滤芯出口处的密封结构具有以下3个优点:抽真空时,在滤芯的外部形成低压的空间,此时Pa>P外滤芯内部的空气在压力的作用下逃逸到滤芯外部并被抽离;同时外部的清洗液迅速填满滤芯,保证了超声波的清洗效果。此外,抽真空也可以将滤芯过滤网的微孔及缝隙中的气泡抽走,使清洗液和滤芯的接触更充分,提高清洗效果。

②提高超声波的空化效果。将两个相同的铝箔分别放入超声波清洗机中,其中一台清洗机进行抽真空操作,另一台不抽真空。实验结果显示,抽真空的铝箔在超声波的作用下很快出现裂纹和孔洞,而另一张铝箔则无明显变化。

③在压差的作用下,滤芯内部的空气经由滤孔排到滤芯之外,在排气的过程中将堵塞滤芯的污染物颗粒吹出滤网,配合超声波的空化效果,清洗的更加彻底。

2.3真空干燥

由于制成滤芯过滤网材料的结构特点,过滤网上存在较多的微孔,狭缝及盲孔,这些结构特征在对滤芯清洗时会积攒清洗液,在清洗完成后需要对积攒的这些洗衣液进行去除。传统的滤芯清洗工艺的干燥手段是使用干热风吹技术对滤芯进行干燥,这种干燥方式干燥时间长,干燥效果差,干燥效率低,而且对于上述位置积攒的清洗液很难彻底清理干净。当这些没有彻底干燥的滤芯再次使用时,其中残留的清洗液就可能引起油液的污染,对飞机的液压系统和燃油系统等带来不利影响,也会对飞机的平稳运行带来不利的影响。本文为了解决这传统清洗工艺干燥不彻底的问题,提出了在对滤芯进行干燥时,采用真空干燥技术,对滤芯进行彻底的干燥,大幅提高分滤芯的干燥效果和效率。

真空干燥是指在对滤芯进行干燥时,利用蒸馏机将清洗液化为蒸汽,然后利用清洗液蒸汽对滤芯进行加热,同时对干燥槽进行抽真空的操作,来对滤芯进行干燥。抽真空造成的低压环境可以大幅降低清洗液的沸点,清洗液更容易转变为气相脱离滤芯,可以使滤芯干燥的更加彻底。

三.结束语

目前国内清洗飞机上液压、燃油及润滑油滤芯的工艺大多使用人工或半自动化的浸泡超声波清洗,存在自动化程度低,清洗效果差,效率较低及清洗成本高等问题。随着科学技术的发展,人力劳动正一步步被机械化所取代,自动化、智能化、无人化等技术发展日新月异,应用领域不断拓展。在飞机滤芯清洗中,以碳氢溶剂清洗液为介质,利用超声波清洗技术进行清洗,最后再进行真空干燥,可以使飞机滤芯清洗的更加彻底,提高了飞机滤芯的重复使用率。建议相关企业加快推动该超声波清洗技术在飞机油滤清洗中的应用,以降低清洗成本,提高清洗效率,消除安全隐患。

参考文献:

[1]张浩;."超声波清洗技术在铁路油罐车清洗中的应用可行性分析."石油商技 .(2017):62-65.Print.