连铸控流模式对大方坯及棒材组织结构与宏观偏析影响

王 璞,铁占鹏,肖 红,张 壮,唐海燕,苗红生,张家泉✉

1) 北京科技大学冶金与生态工程学院,北京 100083 2) 西宁特殊钢股份有限公司,西宁 810005 3) 湖南中科电气股份有限公司磁电研究院,岳阳 414000

特殊钢长材是机械制造用轴类零件加工的重要基料,多采用连铸方坯热轧棒材工艺生产. 铸坯的均质性对棒材产品质量及其成品热处理性能有重要影响,诸如中心缩孔和宏观偏析等铸态缺陷往往在后续热加工过程中难以消除,从而直接影响轧材的探伤合格率和产品的热处理性能. 当前,连铸生产中主要基于在炉机匹配条件下的合适钢水过热度与拉速,并组合运用结晶器电磁搅拌(Mold electromagnetic stirring, M-EMS)、末端电磁搅拌 (Final electromagnetic stirring, F-EMS)和/或凝固末端轻压下手段来寻求一个较佳的浇铸工艺窗口以获得满足轧材质量要求的大方坯铸态组织[1-3].

长期以来,人们对连铸过程不同部位电磁搅拌对铸态组织的作用规律已有一定的认识. 比如,Ayata等[4]通过实验发现过热度越高的铸坯其等轴晶率越低,但在相同过热度下,使用M-EMS可明显提高铸坯的等轴晶率. Wu等[5]研究对比MEMS搅拌强度对中碳45钢凝固组织的影响发现,M-EMS不仅有利于铸坯等轴晶率的提高,铸态组织中一次和二次枝晶间距也随其搅拌强度的增大而明显减小,并通过原位分析证实铸坯中心凝固组织致密度提高也可明显改善中心线偏析. 但过强的M-EMS也会对浇铸与质量控制产生不利影响,如液面波动、铸坯皮下5~15 mm内负偏析带以及内部分散型正偏析程度增加等[6-8]. 关于F-EMS,Ayata等[4]提出其效果较好的安装位置应在铸坯中心固相分率0.1~0.2范围. 大量工业实验也表明[9-12],安装在铸坯中心固相分率大于0.4的位置因难以破坏枝晶搭桥而不利于改善铸坯内部致密度;这也与F-EMS在铸坯中心的搅拌力矩相对较小有关. Li等[13]通过多元多场全铸流模型揭示了F-EMS安装位置在中心固相率0.1左右可较好减轻中心偏析. 此外,陈亮等[14]对360 mm×450 mm大方坯连铸45钢的生产试验表明,一定的F-EMS位置下,提高拉速不利于扩大铸坯中心等轴晶率,且会造成中心致密度变差从而降低后续热轧圆钢的探伤合格率. 可见,恒温恒拉速浇铸以保证合理有效的凝固末端搅拌位置十分重要.

近年来,利用不同结构形式浸入式水口的连铸注流模式对大方坯凝固与铸态组织的影响受到日益重视. 孙海波等[15-16]设计提出适用于方、圆坯连铸使用的四分切向旋流水口,该浇注模式可在结晶器内产生水平旋流而达到类似M-EMS促进钢水过热耗散的冶金作用. 程晓文等[17]开展了大方坯生产实践中直通水口和旋流水口的应用效果对比,发现旋流水口可明显提升铸坯中心等轴晶率,改善中心线偏析和缩孔. 王璞等[18]发现通过改变四分径向水口的出流方向也可在结晶器区域获得水平旋流,并有利于初凝坯壳的均匀生长及弯月面附近的液面稳定性. 同时,许伟阳等[19]实验研究了铸态偏析的遗传性,发现一般的压缩比下轧材中的碳偏析分布与铸坯碳偏析分布大致相同. 另一方面,Ji和李博等[20-21]在研究调控石油套管钢铸态组织中发现,铸坯中心等轴晶区域分布着尺寸不同、形状不规则的点状半宏观偏析,且铸坯中心等轴晶区和半宏观偏析的数量、尺寸往往都随M-EMS强度增加而增大. 在后续热轧管材中,点状偏析经压延塑性变形发展为管坯内壁附近的带状缺陷,二者在形貌、尺寸、分布及元素偏析比等方面都具有遗传一致性.

可见,连铸铸态组织控制应该要满足后续轧材的热加工性能,乃至产品的服役性能要求,深入认识浇铸技术对铸态形貌与组织的作用规律具有十分重要的意义. 然而,如何基于水口注流模式与M-EMS和F-EMS以及拉速的组合匹配、通过控制流动来控制凝固并考察其对铸坯与轧材致密性与成分均匀性的综合影响,相关研究至今鲜有报道. 本文以常见中碳45结构钢大方坯连铸与热轧棒材实际生产条件为对象,通过工业实验揭示组合控流技术对大方坯铸态结构与宏观偏析的影响,同时分析相关铸态缺陷在轧制过程中的演变规律,以期为连铸流程特殊钢长材生产综合质量的提升提供实验与理论依据.

1 试验内容与方法

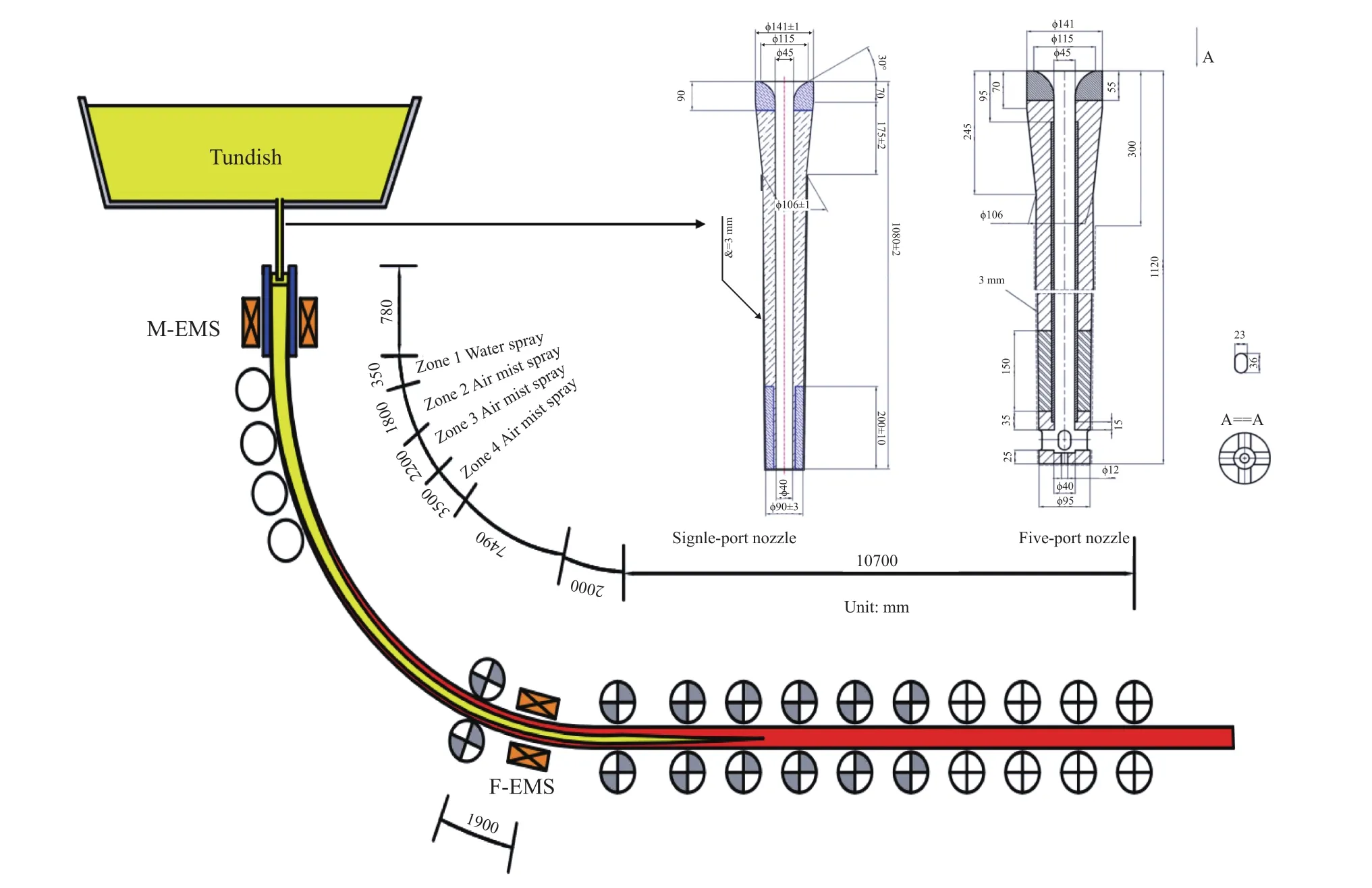

某特钢厂生产45钢的主要工艺流程为:110 t电弧炉→LF钢包精炼→VD真空脱气→3流410 mm×530 mm断面大方坯弧形连铸机→热轧大棒材. 铸机基本参数及所浇铸的中碳45钢主要化学成分分别如表1和表2所示,热轧圆棒直径为250 mm.铸机与水口形貌如图1所示,其中传统直通式水口和新型五孔水口并匹配不同电流与频率的MEMS和F-EMS及拉速等都有控制钢液流动进而影响大方坯连铸凝固过程的作用. 在现行二冷强度下基于控制变量法设计工业试验,方案如表3所示. 然后采用低倍侵蚀、钻屑分析等手段对不同控流模式下45钢铸坯和轧材中的疏松、缩孔及偏析进行对比研究.

图1 大方坯铸机和两种水口示意图Fig.1 Schematic diagram of the bloom casting machine and the two kinds of nozzles

表1 大方坯连铸机及生产工艺基本参数Table 1 Bloom continuous casting machine and its basic production parameters

表2 45钢主要化学成分(质量分数)Table 2 Chemical composition of 45 steel %

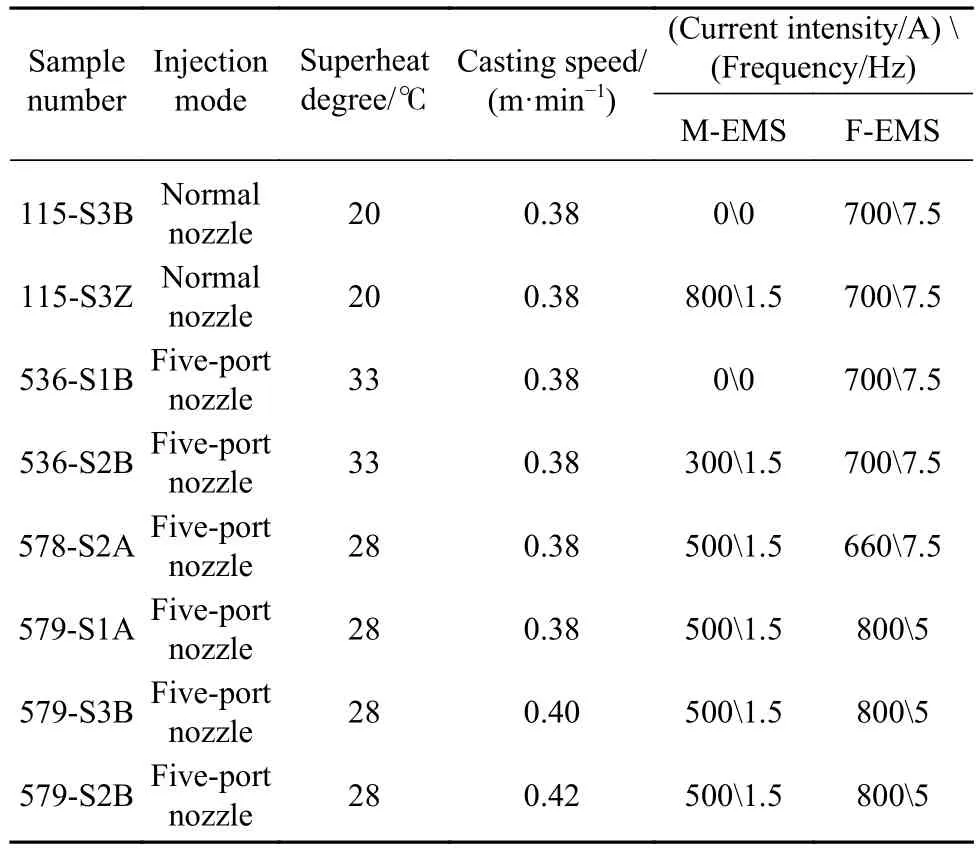

表3 试样编号及浇铸试验工况Table 3 Sample numbers and casting conditions

1.1 低倍样制备

45钢连铸大方坯及热轧棒材横、纵截面取样位置如图2所示. 将各浇铸工况下取得试样的横、纵截面用车、铣、磨加工制备,使检验面不存在影响观察效果的加工痕迹. 选用容积比例1∶1的工业盐酸水溶液作为侵蚀剂,将表面加工后的试样浸泡在侵蚀剂中,并处于水浴温度70 ℃的环境下侵蚀20 min. 侵蚀结束后立即用清水冲刷表面后用高压气流吹干,拍照记录并对中心缺陷进行观察评级.

1.2 偏析检测

通过碳硫分析仪测定取样点处的碳含量,取样方式如图2所示. 钻屑时,先在取样点处预钻2 mm左右,清除钻出的屑样以消除表面氧化层对检验效果的影响. 考虑到弧形连铸大方坯凝固组织可能存在的不对称性,在每块铸坯及轧材横截面3个几何对称轴上选取6个方向. 除工件中心点外,每个方向均等间距选取8个取样位置,分别记为 1/8r、2/8r、3/8r、4/8r、5/8r、6/8r、7/8r及r. 其中r表示工件表面距钻样中心点距离,数字0表示钻样中心点. 根据检测结果由式(1)计算该点处的碳偏析指数,并将3个对称轴方向(1+4、2+5、3+6)的偏析指数分别绘制在一张图上进行成分分布特性分析.

图2 大方坯铸坯(a)与热轧棒材(b)截面取样及钻屑示意图Fig.2 Schematic diagram for section sampling and drilling of the as-cast bloom (a) and hot-rolled bar (b)

2 实验结果与讨论

2.1 结晶器不同控流模式对凝固组织的影响

图3为结晶器不同控流模式下45钢大方坯横截面宏观组织结构对比. 其中可见,大方坯中心等轴晶区明显地向下面的外弧侧偏离. 由于二冷水喷淋在铸流内弧上的冗余量容易沉积,而外弧冷却水打击在铸坯表面后直接掉落,内弧冷却强度比外弧大;此外,铸坯液相穴中的晶核或游离枝晶在重力作用下向外弧侧沉积,也将抑制外弧侧柱状晶的生长. 这两种效应导致了所揭示的铸态组织不对称性. 由此可以推测,大方坯连铸MEMS强搅拌促进等轴晶形核率或铸机对弧不良、铸坯行走不稳促进枝晶游离均有可能增强这种不对称组织形态. 固化末端搅拌工艺,传统直通水口浇注模式下,M-EMS关闭(115-S3B)和开启工况(115-S3Z)时的铸坯内弧侧都形成了穿晶结构(柱状晶生长到达甚至穿过铸坯几何中心),依据YB/T4003—2016标准低倍组织缺陷评级图,中心缩孔缺陷级别均为 1.5 级,如图 3(a)和 3(b)所示;外弧侧的柱状晶长度随M-EMS的开启而有所变短.而五孔水口的浇注模式下,铸坯中心等轴晶区面积明显增大,中心缩孔也得到明显减轻(图3(c)).

图3 结晶器不同控流模式下大方坯横截面低倍情况. (a)115-S3B;(b)115-S3Z;(c)536-S1BFig.3 Macrostructure of the bloom cross-section under different flow control modes in the mold: (a) 115-S3B;(b) 115-S3Z;(c) 536-S1B

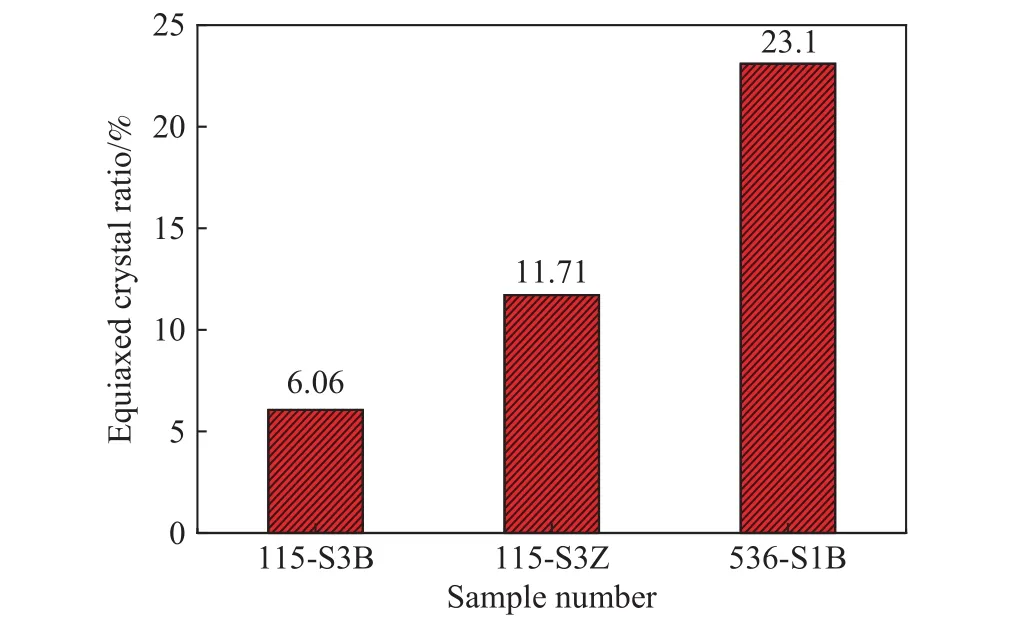

利用Photoshop软件分别对结晶器不同控流模式下铸坯的等轴晶比例进行统计,结果如图4所示. 可见,直通水口浇注模式下,M-EMS电流由0增大到800 A时,铸坯中心等轴晶率由6.06%仅增大至11.71%;而即使不开启M-EMS,甚至在生产试验工况中整体过热度还略高的情形下,五孔水口浇注模式下铸坯中心等轴晶率仍可达23.1%.五孔水口强化了流动钢液对坯壳凝固前沿的冲刷、并促进枝晶臂的“熔断”[22-23],游离的枝晶臂便成为铸坯中心等轴晶形核与发展的基底(Substrate).一定强度旋流还可以强化钢液与初凝坯壳的换热、促进过热耗散,从而也有利于等轴晶的形核.此外,流动产生的溶质冲刷效应会导致坯壳凝固前沿溶质元素含量降低,致使当地液相线温度升高、钢水实际过热度降低[24]. 综合可见,五孔水口浇注模式下铸坯凝固不仅对钢水过热度敏感性下降,其流动模式既能增加铸坯液相穴中的形核率,又可促使凝固前沿成分过冷,最终导致大方坯中心等轴晶率明显高于常规直通式水口工况.

图4 结晶器不同控流模式下铸坯等轴晶率Fig.4 Equiaxed crystal ratios under different flow control modes in the mold

2.2 末端搅拌与拉速对凝固组织的影响

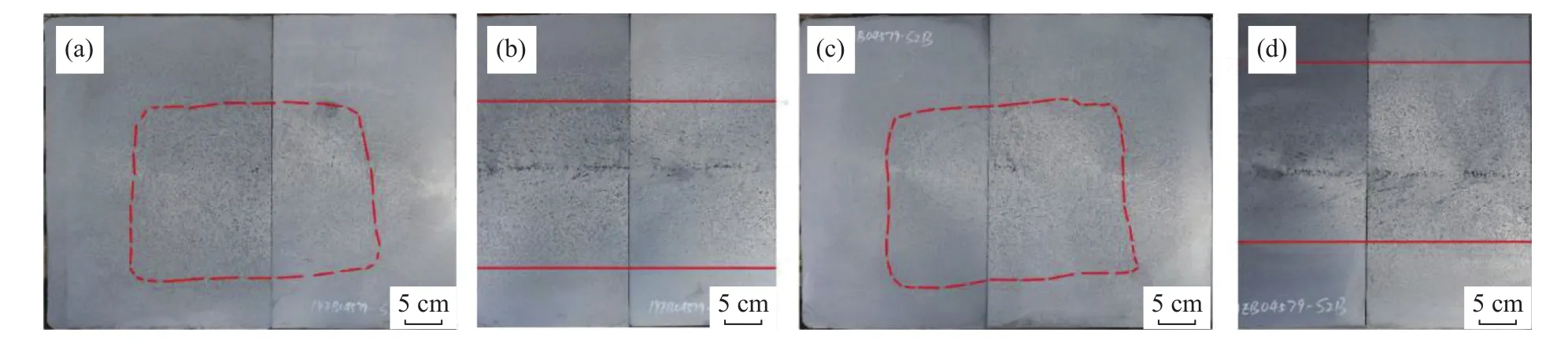

生产实践表明,铸坯等轴晶率的提高往往会加重铸坯疏松、点状偏析缺陷. 为了综合提升大方坯内部质量,在使用五孔水口的前提下,仍需要配合铸流凝固末端流动与凝固控制技术,如采用F-EMS或调整拉速控制搅拌位置等方法,以钝化中心等轴枝晶、实现固液混合的质量补缩(Mass feeding). 图5为常规生产拉速0.38 m·min-1工况下不同F-EMS参数大方坯横、纵截面低倍对比. 由图 5(a)和(c)可知,增加F-EMS搅拌强度(579-S1A>578-S2A),铸坯横截面中心疏松明显减轻,由2.0级降低为1.5级;纵截面断续的中心缩孔数量明显减少,中心质量得以提升. 此时,铸坯试样578-S2A和579-S1A的中心等轴晶率分别为30.9%和31.0%. 可见,该工况下F-EMS强度增大后的铸坯等轴晶率变化不大,但疏松级别明显降低,说明更大的末端搅拌强度促进了中心等轴枝晶的有效钝化、从而提高了铸坯中心致密度,也将有助于均质性的提高.

图5 不同F-EMS参数下大方坯低倍情况. (a)578-S2A铸坯横截面;(b)578-S2A铸坯纵截面;(c)579-S1A铸坯横截面;(d)579-S1A铸坯纵截面Fig.5 Macrostructure of bloom castings under different parameters of the F-EMS: (a) cross-section of 578-S2A;(b) longitudinal section of 578-S2A;(c) cross-section of 579-S1A;(d) longitudinal section of 579-S1A

图6为拉速0.38 m·min-1工况下不同F-EMS参数热轧圆棒横、纵截面低倍对比. 两种末搅强度工艺下轧材横、纵截面中心致密度良好、均表现为探伤合格. 同时,轧材纵截面心部均表现有断续的深色条带状细密疏松组织,这显然是由铸坯等轴晶区分散疏松经轧制变形所致. 鉴于凝固末期等轴晶间的疏松点常伴随点状偏析[20],其尺度大小与等轴晶尺寸与形貌有关、并将对所形成的轧材带状偏析缺陷宽度与断面成分均匀性有重要影响,从而也会影响轧材产品热处理性能的一致性.

图6 不同F-EMS参数下热轧圆棒低倍情况. (a)578-S2A轧材横截面;(b)578-S2A轧材纵截面;(c)579-S1A轧材横截面;(d)579-S1A轧材纵截面Fig.6 Macrostructure of hot-rolled bars under different parameters of the F-EMS: (a) cross-section of 578-S2A;(b) longitudinal section of 578-S2A;(c) cross-section of 579-S1A;(d) longitudinal section of 579-S1A

图7为F-EMS电流800 A、频率5 Hz强搅拌参数下不同拉速大方坯横、纵截面低倍对比情况. 结合图 5(c)、5(d)可知,3种拉速下(0.38、0.40、0.42 m·min-1)强末搅作用下铸坯横截面低倍均无缩孔缺陷(低倍0级)、表观致密度良好,疏松评级均小于等于1.5级(1.5、1.0、1.5)、满足后续轧材保探伤要求. 其中拉速0.40 m·min-1工况相对更优,这是因为拉速偏低时F-EMS所处位置钢液黏性过大导致搅拌效果不佳,而当拉速偏高时F-EMS搅拌后较长距离的未凝糊状区钢液难以补缩,与Li等的发现一致[13]. 同时也发现,当前工艺下大方坯纵向剖面低倍中仍存在断续状中心线疏松线或等轴晶区的V型偏析线.

图7 不同拉速下大方坯低倍形貌. (a)579-S3B 铸坯横截面;(b)579-S3B 铸坯纵截面;(c)579-S2B 铸坯横截面;(d)579-S2B 铸坯纵截面Fig.7 Macrostructure of bloom castings under different casting speeds: (a) cross-section of 579-S3B;(b) longitudinal section of 579-S3B;(c) crosssection of 579-S2B;(d) longitudinal section of 579-S2B

统计不同拉速下铸坯的等轴晶率,结果如图8所示. 可见,采用五孔水口条件下,试验拉速范围内铸坯等轴晶率差异不明显,在较强的末端搅拌作用下均可达31%左右. 同时也表明,若后续轧材宏观偏析或碳极差也能满足产品要求,当前连铸结晶器和末端控流模式下可以选择相对较高的拉速以进一步提高连铸生产效率.

图8 五孔水口组合控流模式下不同拉速铸坯等轴晶率Fig.8 Equiaxed crystal ratios under different casting speeds with combined flow control modes

2.3 铸坯和轧材的宏观偏析特征

图9为使用前述2种水口类型不同控流模式下大方坯纵向剖面低倍情况及其对应的碳偏析指数分布,其中拉速均为0.38 m·min-1. 可见,直通水口浇注模式下铸坯横截面碳偏析呈倒V型分布,柱状晶会将糊状钢水一直推到铸坯心部,最终形成偏析度高达1.51的中心线偏析,但两侧的碳偏析则相对均匀. 而五孔水口浇注模式下,铸坯宽度中心面上碳偏析分布特征为“M”型,铸坯中心偏析明显减轻、甚至有负偏析点,而铸坯断面约1/4厚度的柱状晶与等轴晶交界CET区域则表现为突出的正偏析状态.

图9 两种控流模式下大方坯纵截面低倍及碳偏析指数分布. (a)115-S3Z;(b)536-S2BFig.9 Macrostructure and carbon segregation index in the bloom longitudinal sections under two flow control modes: (a) 115-S3Z;(b) 536-S2B

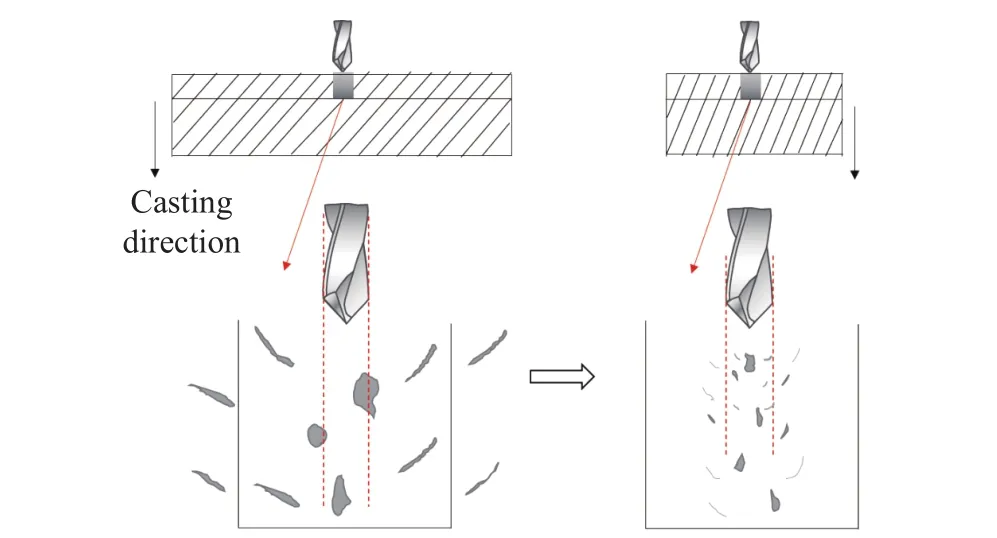

CET区域的溶质富集机制如图10所示,铸坯中心区域因成分过冷或游离枝晶产生与生长的等轴晶会阻碍外侧柱状晶的生长,浓化钢水在两者交界区域的聚集便是CET突出正偏析的原因. 五孔水口提高了铸坯中心等轴晶率,从而减轻了中心碳偏析程度,降低了铸坯断面包含中心点的碳极差(约在0.08%以内),但铸坯约1/2厚度处正偏析也相对较高. 有研究表明,依据CET区域形成位置增加合适的铸流搅拌(Strand electromagnetic stirring, S-EMS)可以减轻五孔水口下的“M”型偏析形态[25];但S-EMS搅拌过强也容易发生负偏析白亮带.

图10 铸态枝晶组织特征与CET区正偏析形成机理Fig.10 Schematic illustration of the as-cast macrostructure and location of the CET zone

图11为铸坯及轧材碳偏析分析钻屑取样及其内部疏松(对应区域存在点状偏析)分布特征示意图. 可见,使用同样规格直径5 mm钻头,轧材中因中心疏松被不同程度压合、致密度更大,其铁屑样中偏析成分含量一般应更高.

图11 铸坯(左)与轧材(右)钻屑取样及其局域点状偏析分布特征示意图Fig.11 Schematic illustration of sample drilling and local spot segregation distribution in the bloom casting and rolled bar

图12为基于碳分析的铸坯及对应轧材的碳偏析指数情况(试样579-S3B:五孔水口,拉速0.40 m·min-1). 如前所述,因轧材中心宏观偏析疏松组织致密度较铸坯高,其钻屑样反映出的轧材中心偏析指数也更高、且明显高于铸坯中心偏析.但也不难发现,因铸态组织与宏观偏析的遗传作用,两者偏析分布形态基本一致,这种特点在压缩比较小的大棒轧制生产尤为突出.

图12 碳偏析指数分布特征. (a)铸坯;(b)轧材Fig.12 Distribution of the carbon segregation index: (a) as-cast bloom;(b) hot-rolled bar

3 结论

(1)水口注流模式对大方坯等轴晶率和中心致密度有重要影响. 直通式水口注流方式,常规过热度下即使使用较强的M-EMS也仅能将铸坯等轴晶率由6.06%提升到11.71%;而仅采用五孔水口注流模式铸坯等轴晶率可达23%左右,结合电磁搅拌组合控流时则均可达30%以上.

(2)水口注流模式也能对大方坯断面宏观偏析分布形态产生显著影响、并影响全断面碳极差程度. 直通水口浇铸其碳偏析分布呈倒V型分布,中心线碳偏析指数高;五孔水口浇铸模式,铸坯断面碳偏析分布呈M型,表现为断面1/4位置的CET区域碳偏析指数较高.

(3)不同浇铸与控流模式下,弧形连铸大方坯中心等轴晶区域均偏离铸坯几何中心,靠近外弧侧分布. 等轴晶沉降造成外弧柱状晶区长度普遍比内弧柱状晶短,大方坯铸态组织均表现为不同程度的内外弧不对称性.

(4)后续轧制可以明显增加钢材的中心致密度,但压缩比较小的大棒材轧制基本改变不了原始铸坯断面的碳偏析分布形态,且可能加剧其中心线偏析的程度.

(5)综合表明,基于连铸控流模式的作用规律和铸-轧遗传性特征,实际生产中可针对特殊钢长材热加工对中心致密度和偏析分布与程度的要求,基于连铸控流模式从源头控制凝固以获得合理的铸态组织与宏观偏析分布形态.