一种管板用18MND5型低碳合金钢的N/Al比控制方法的尝试

梁贤淑 晋帅勇 张艳召 张 衡 李 岩

(1.河南省大型铸锻件工程技术研究中心,河南471000;2.中信重工机械股份有限公司,河南471000)

18MND5型低碳合金钢作为筒体、封头、管板等常用材质[1],以其优良的力学性能,被业内广泛采用。该材质标准一般均要求Al≤0.40%,氮元素含量仅提供数据做参考。但在热处理过程当中,以弥散状态分布的氮化铝可以有效阻碍晶界迁移,抑制晶粒长大。因此在18MND5类标准成分要求范围内,适当的Al元素含量与恰到好处的N/Al比值能显著提高钢的晶粒度级别,有效降低钢的韧脆转变温度,提高钢的低温冲击性能。资料显示,N/Al值为0.54~0.81时,平均晶粒尺寸明显减小,铁素体条束细小,碳化物弥散而均匀,在外力作用下,一旦产生微裂纹,其裂纹扩展受到阻碍,故可使韧脆转变温度降低,显著提高钢的低温韧性,获得良好的低温冲击性能[2]。

公司生产该材质产品时,为了提高低温冲击性能,一般会提出Al元素含量0.010%~0.040%,N/Al比值为0.40~0.80的内控要求。而Al因其强大的还原性,决定了Al作为合金元素加入钢中时,必有相当部分铝与钢中氧反应生成氧化物夹杂。钢中不同的原始氧含量所形成的氧化物夹杂的形态也不同,大颗粒夹杂在炼钢环境下可以有效去除,部分细小的Al2O3夹杂因难以上浮而滞留钢中,给锻件带来无损检测不达标、夹杂物外露等重大质量风险[3]。为保证Al元素含量满足要求的前提下还可以有效减轻甚至完全避免上述质量问题,炼钢工艺人员对出现问题炉次冶炼过程进行梳理分析后发现,Al元素及N/Al比的调整时机是问题关键。于是在之前炼钢工艺基础上,重新制定了Al以及N/Al比调整方式,取得了良好效果,有效稳定了锻件质量。

1 18MND5类钢种技术条件

18MND5钢的化学成分要求见表1(因该论文只涉及Al及N/Al比方式调整,故此处只给出Al及N元素的标准要求)。

表1 化学成分要求(质量分数,%)Table 1 Requirements of chemical composition(mass fraction, %)

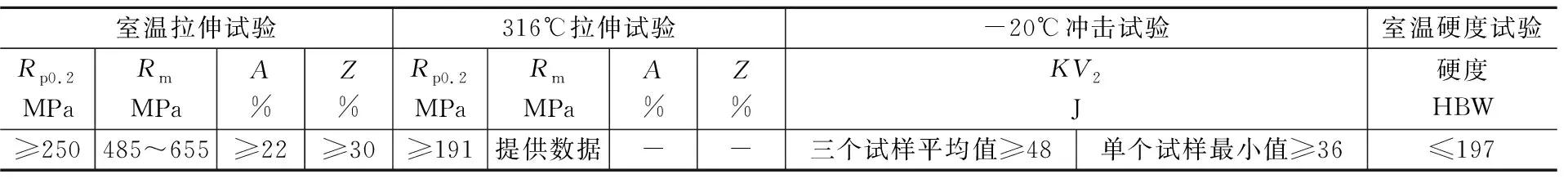

18MND5类钢种力学性能验收要求见表2。

表2 力学性能验收要求Table 2 Requirements of mechanical properties

18MND5类钢种非金属夹杂物的要求见表3。

表3 非金属夹杂物要求Table 3 Requirements of nonmetallic inclusions

2 18MND5钢的原冶炼工艺

2.1 电炉控制

电炉操作在其他成分满足工艺要求外,C含量≤0.1%,出钢时氩气压力控制在0.6~1.0 MPa。初炼炉出钢时随钢流加入预熔渣200~300 kg,Mn按0.60%加入锰铁(尽量选用含P低的锰铁或电解锰),铝块按0.5 kg/t钢水、硅铝钙钡按1 kg/t钢水、硅铝钙钡粉按2 kg/t钢水加入。

2.2 精炼操作控制

(1)扩散脱氧剂选用:扩散脱氧剂(C粉和Si-Al-Ca-Ba粉)。扩散脱氧剂要分批加入,Si-Al-Ca-Ba粉与碳粉比例控制在(1~2)∶1。

(2)氮元素调整采用氮化锰,具体操作方式:返加热调整N含量,为防止Mn含量超标,VD前适当预留约0.35%~0.40%锰含量。

(3)Al元素调整采用喂铝线的方式:返加热调整,氮元素调整后调整Al元素含量,调整范围0.010%~0.040%。

该操作方法的缺点是,钢水开始精炼时,钢液基础氧含量较高,导致精炼脱氧脱硫操作困难。而返加热调整Al、N含量的方式也使得VD后相对纯净的钢液经过长时间精炼,在不断的送电加热过程中电极不断的冲击渣钢界面,容易造成钢液的再次污染。且长时间返加热导致Al回收率忽高忽低极其不稳定,而烧损掉的Al再次与钢中氧结合形成铝化物夹杂。更使得N/Al比无法保证,起不到预期效果。

2.3 原始工艺操作方式的弊端

2.3.1 Al回收率极不稳定

随机抽取23炉次18MND5类钢种对铝回收率进行统计,结果如图1所示。

图1 Al回收率Figure 1 Al recovery rate

经统计,Al回收率在15%~90%,且无规律可循。这种现象将直接导致N/Al比值不可控和因钢中铝氧化类夹杂外露产生质量风险。

统计以上23炉次所对应N/Al比值,见图2。

图2 N/Al比值Figure 2 N/Al ratio

2.3.2 锻件夹杂外露

某管板锻件密集夹杂外露,见图3~5。

图3 磁粉检测和渗透检测图片Figure 3 Magnetic particle and penetration test picture

图4 金相照片Figure 4 Metallograph

图5 扫描能谱分析Figure 5 Scanning energy spectrum analysis

对缺陷部位进行解剖分析,分析结果显示缺陷为氧化铝和硅酸盐夹杂。从夹杂产生机理分析,认为在整个冶炼操作过程中,Al及N的加入调整方式是关键,因此决定从其调整方式上进行改变。

3 18MND5类钢尝试新工艺

3.1 电炉控制

铝脱氧时铝块加入时机不同,不仅脱氧效果截然不同,对钢中夹杂物的种类影响也甚大。电炉出钢时随钢流一次性加入足够多的铝块,用以沉淀和预脱氧,不仅可以起到良好的脱氧效果,还可以减少硅铁的烧损,避免复杂硅铝酸盐的形成,为精炼准备好基础良好的初始钢液。

具体操作方式:出钢随钢流按2.0~3.0 kg/t钢水加入Al块,按0.4%加入电解锰。采用留钢留渣操作,严禁氧化渣进入精炼包,电炉出钢加合金量时一定要满足计划钢水量,严禁电炉少出钢水。

3.2 精炼炉控制

3.2.1 脱氧剂的选用及加入方式

扩散脱氧剂选用Al粉、C粉、Si-Al-Ca-Ba粉(少用),根据炉前冶炼情况合理选用脱氧材料,尽量多用C粉、适量用Al粉。脱氧剂注意要分多批加入,每批加入量不宜过大,后期减少碳粉用量。

3.2.2 Al含量调整前钢水准备

LF精炼结束时[O]≤25×10-6,氧含量不满足要求禁止出钢VD。出钢VD前取样,考虑残Al,调整Al含量至0.035%~0.045%。

Al元素含量调整时,低氧环境钢液有利于减少铝合金的烧损,提高铝收得率,减少钢中铝氧化物夹杂生成。避免后期铝锻件因夹杂产生的质量风险。

3.2.3 底吹氮方式调整氮元素含量

钢包返回LF精炼工位,取钢水样及气体样,根据取样结果,切换底吹氩气为氮气,氮气含量调整至85×10-6~120×10-6,持续时间10 min。吹氮结束,调整铝元素含量至0.020%~0.025%,期间进行氮铝比值计算,保证N/Al比值0.40~0.80。

以前工艺采用含氮合金调整钢水中氮元素含量,具体调整方式:在钢液VD前预留部分锰元素含量或氮元素含量,VD返加热时根据氮元素含量要求调整氮元素含量至工艺要求范围。此操作方法的缺点:因每炉次合金收得率、VD脱气效率不一致,只能估算预留合金元素含量,无法做到与待调整氮元素含量的准确匹配。这就导致在实际生产过程中,本应尽量缩短的返加热时间因重新调整合金范围而延长。经VD净化的钢液因过长的返加热时间增加了再次污染的风险。

采用底吹氮方式调整氮元素含量的工艺优点在于:

(1)以底吹方式向钢液吹入氮气,通过气体-熔体界面反应,将氮气分子分解成熔体可以吸收的氮原子,有助于氮元素的成分均匀化。

(2)因氮气成分单一,不会给钢液带来新的夹杂。

(3)氮气制造成本低,且回收率高,有利于节约成本。

3.2.4 软吹

调整好氮铝比的钢液,为促使夹杂物充分上浮,切换底吹氮为底吹氩,软吹时氩气流量30~50 L/min,软吹时间控制在25~30 min,可以有效去除钢中细小而弥散的Al2O3夹杂。

3.2.5 真空浇注

真空浇注过程工艺不变。

4 生产结果

采用新工艺后,钢液铝回收率达到70%~80%,N/Al比值稳定在0.40~0.80,自2015年,18MND5类低碳合金钢未出现无损检测及表面夹杂物超标问题。

5 结论

(1)粗炼炉炉后一次性按2.6 kg/t钢水加入铝块,可以起到良好的沉淀预脱氧作用,为精炼提供良好的钢液基础。

(2)精炼出钢VD前控制钢中氧含量小于或等于25×10-6,可以显著提高VD后铝回收率。

(3)LF返加热时采用底吹氮气方式调整钢中氮元素含量,更有利于净化钢液,提高氮回收率。