孤石机制砂与细砂混合比例对混凝土性能的影响

程晓来,刘翌辰,任龙芳

(1.中国路桥工程有限责任公司,北京 100011;2.中国建筑科学研究院有限公司,北京 10013)

该文依托金港(金边-西哈努克港)高速公路工程,公路全长187.05 km,全线共设桥梁(含分离立交、通道桥)总长 6 876.96 m /112 座,混凝土用量大,保证混凝土质量对于整个工程质量的提升意义重大。

砂石骨料是混凝土中不可缺少的原材料。近年来大规模的工程建设使得优质天然砂石资源日趋匮乏,加之各国政府加紧了对天然砂石开采的管理及限制,导致天然砂石出现供应困难、质量下降、价格上涨等问题[1]。机制砂部分或全部替代河砂用于混凝土工程成为必然。项目拟建线路周边存在大量孤石,孤石一般直径 0.50~2.00 m,可见最大直径>5 m,亚圆型,坚硬,主要矿物为石英和长石,具备作为机制砂石骨料的潜力,该孤石主要岩性为凝灰岩,含有SiO2、Al2O3、K2O和Na2O等主要成分,具有一定的化学活性,对于提升混凝土强度具有一定作用[2,3]。实现金港高速沿线废弃孤石资源在高速公路建设中的应用,可以达到节约资源、提升工程质量、降低工程成本的目的。

机制砂表面粗糙、尖锐多棱角,与水泥、集料等的粘结性较好,制备的混凝土强度较高,但由于颗粒级配差,容易对混凝土的工作性产生负面影响[4];天然细砂表面光滑、棱角较少、粒径分布较均匀,用于配制混凝土时可以起到润滑、填充骨料颗粒空隙的作用,有利于提高混凝土的流动性[5],但由于细度模数太低、比表面积过大,配制混凝土时需要更高的用水量及水泥用量才能保证混凝土的工作性能,故特细砂多用于强度等级较低的混凝土[6]。因此将机制砂和细砂混合使用,可充分发挥两者的优势,既能弥补颗粒级配的不足,又能减小细骨料的比表面积和孔隙率,解决两种砂单独使用时存在的问题。但目前有关混合砂制备混凝土的工程应用研究相对较少。该文通过实验,确定出机制砂和天然细砂的最佳混合比例,采用混合砂配制出性能优异的 C30 混凝土,该成果可为金港高速公路工程和类似工程提供参考。

1 试验材料与方法

1.1 原材料

1)水泥:普通硅酸盐42.5水泥,初凝161 min,终凝242 min,3 d和28 d抗压强度分别为22.3 MPa、49.2 MPa。

2)外加剂:聚羧酸高性能减水剂含固量为16.2%,减水率为18.2%。

3)Ⅱ级粉煤灰:细度11%,需水量99%。

4)细骨料:孤石机制砂,细度模数3.36,石粉含量9.6%,MB值1.1。

5)细砂:柬埔寨地区特细砂,细度模数1.92。

6)粗骨料:5~20 mm连续级配碎石,表观密度2 642 kg/m3,堆积密度1 626 kg/m3,吸水率1.3%,压碎值6.3%。

1.2 混合砂细度模数分析

机制砂和细砂按照8∶2、7∶3、6∶4、5∶5、4∶6、3∶7、2∶8的比例混合,通过筛分试验计算细度模数,实验结果如表1所示。

表1 混合砂的筛分数据与细度模数 /%

从表1可以看出,不同比例混合砂的细度模数均在2.3~3.0 mm之间,均属中砂。随机制砂掺量增多,混合砂的细度模数逐渐增大;所有的混合砂级配曲线均在Ⅱ区范围内,符合泵送混凝土对砂颗粒级配的要求。

1.3 试验配合比

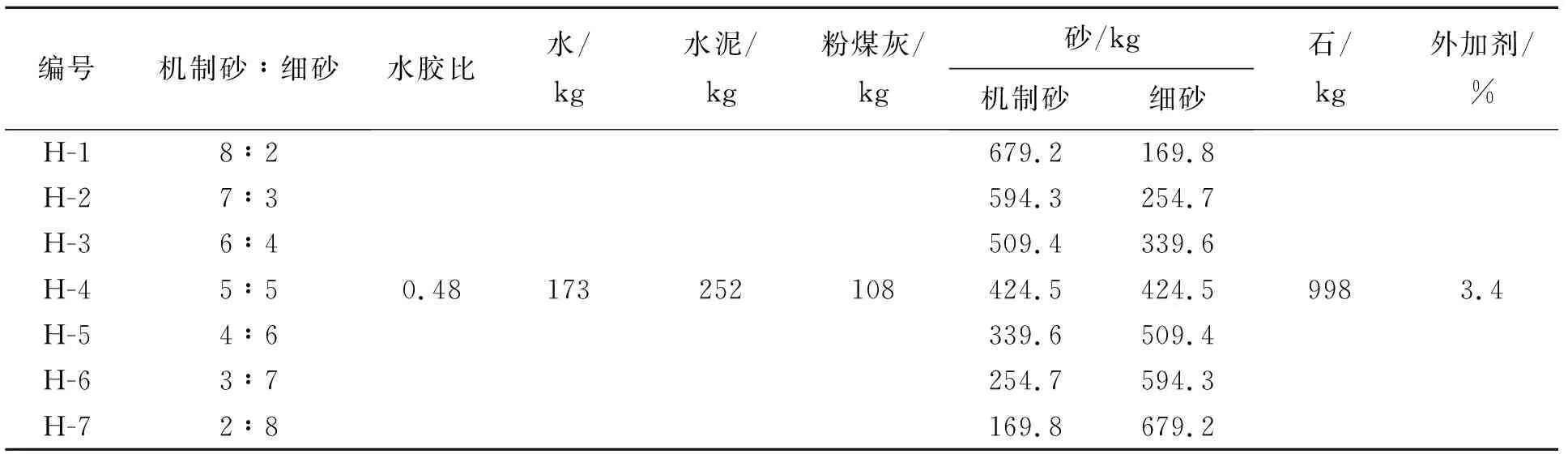

在胶凝材料用量、用水量、水胶比、砂石用量、减水剂用量固定的前提下,将机制砂和细砂按不同比例进行混合,制备C30混凝土。配合比如表2所示。

表2 混凝土配合比

1.4 试验方法

参照《普通混凝土拌合物性能试验方法标准》GB/T50080—2016对混凝土工作性能进行测试。

参照《混凝土物理力学性能试验方法标准》GB/T 50081—2019对混凝土力学性能进行测试,试件尺寸为150 mm×150 mm×150 mm,混凝土原材料在搅拌机中搅拌90 s,振动成型试块,放在温度20 ℃,湿度60%的室内放置24 h,然后拆模放入标准养护室内,养护到试验龄期开展试验。

参照《普通混凝土长期性能和耐久性能试验方法标准》GB/T50082—2009 对混凝土抗渗性能进行测试。

2 结果与分析

2.1 混合砂混合比例对混凝土工作性能的影响

混合砂混合比例对C30混凝土工作性能的影响如表3所示,随机制砂比例的增大,混凝土坍落度呈现先增加后降低的变化规律,和易性变化类似。在机制砂和细砂比例5∶5时,混凝土的和易性最佳、坍落度较大、坍损较小。在机制砂和细砂比例8∶2时,混凝土出现离析现象。主要原因:机制砂级配不合理,保水性差、易离析,且颗粒表面粗糙、有许多微裂缝和孔洞,会吸走拌合物中的水分,导致拌合物流动性降低,坍落度减小;而天然细砂的比表面积较大,胶凝材料及水胶比一定的情况下,过多细砂会增加混合砂的需水量,导致拌合物流动性变差,坍落度降低[7]。

表3 混合砂混合比例对混凝土工作性的影响

2.2 混合砂混合比例对混凝土抗压强度的影响

混合砂混合比例对C30混凝土抗压强度的影响如图1所示,随机制砂比例的增加,混凝土3 d、7 d和28 d的抗压强度均呈现先增加后降低的趋势,当机制砂掺量50%时,制备的C30混凝土的3 d、7 d和28 d的强度最高。28 d强度值达到45.9 MPa。这是因为机制砂的颗粒尖锐,多棱角,表面粗糙,使其与水泥浆体的粘结力增大,机械咬合作用增强,同时机制砂含有一定的石粉,可以填补混凝土中的孔洞,改善混凝土孔结构,增加混凝土结构密实度,提高混凝土的抗压强度,改善早期抗裂性能[8]。但机制砂掺量过多,会导致混凝土出现离析、泌水现象,拌和物的和易性较差,水分容易蒸发,导致缺少足够水分参与水泥水化,混凝土界面的粘结性变差,混凝土抗压强度降低,且机制砂过多导致石粉含量增多,混凝土拌合物出现干稠现象,导致混凝土开裂、强度降低。

2.3 混合砂混合比例对混凝土28 d劈裂抗拉强度的影响

混合砂混合比例对C30混凝工28 d劈裂抗拉强度的影响如图2所示。随机制砂掺量的增加,C30混凝土的28 d劈裂抗拉强度变化趋势和抗压强度变化趋势相似。当机制砂掺量50%时,混凝土28 d劈裂抗拉强度最大,达到3.29 MPa。机制砂的掺配比例由20%增加到50%,混凝土28 d的劈裂抗拉强度增加了15%。机制砂的掺配比例在50%~80%之间混凝土的弹性模量呈下降趋势。这是因为机制砂粗糙多棱角的粒型特性使其在混凝土中与水泥石及粗骨料的咬合力增加,颗粒堆积更紧密,混凝土各界面的摩擦力变大,进而提高了劈裂抗拉强度。但机制砂掺量超过50%后,随机制砂掺量的增加,石粉含量变多,混凝土拌合物容易变得干稠,进而出现开裂现象,导致混凝土劈裂抗拉强度降低。

2.4 混合砂混合比例对混凝土抗渗性能的影响

混合砂混合比例对C30混凝工抗渗性能的影响如图3所示。混凝土的渗透高度随机制砂掺量的增加呈先降低后升高的变化规律,机制砂含量较少,导致细砂含量过高,在固定用水量和水胶比的条件下,较多的细砂会导致拌合物变粘稠,容易产生孔洞及干裂,混凝土抗渗性能变差。当机制砂掺量50%时,混凝土的抗渗性能最好,渗透高度为21.6 mm。此时的机制砂可平衡细砂的颗粒级配,提高与水泥浆体的粘结性,减少混凝土中的水分运输通道,进而提升混凝土的抗渗性能。继续增大机制砂比例,混凝土的渗透性能变差,主要因为机制砂含量过高导致级配变差、石粉含量过高,进而导致混凝土和易性变差、结构密实度降低,抗渗性能降低。

3 结 论

a.机制砂与细砂以不同的比例混合成混合砂,当机制砂掺量由20%增至80%时,混合砂的细度模数逐渐增大,均处于级配Ⅱ区。

b.在胶凝材料用量、用水量、水胶比、砂石用量、减水剂用量固定的前提下,通过调节混合砂中机制砂与细砂的比例制备C30混凝土,得出结论:随混合砂中机制砂掺量的增加,混凝土坍落度、抗压强度、劈裂抗拉强度均先增加后降低,渗透高度先降低后升高。在机制砂和细砂掺加比例为5∶5时,混凝土的工作性最好、抗压强度最高、劈裂抗拉强度最大、抗渗性能最好。

c.机制砂和细砂以5∶5的比例混合成混合砂制备C30凝土,所配制的混凝土坍落度为190 mm,1 h坍损为10 mm,3 d、7 d、28 d抗压强度分别为25.5 MPa、35.8 MPa、45.9 MPa,28 d劈裂抗拉强度为3.29 MPa,渗透高度为21.6 mm。