OCC造纸白水脱色后用于混合办公废纸脱墨浆生产的实践

钱晓东 张小红 张 宇

(浙江景兴纸业股份有限公司,浙江平湖,314214)

随着国家节能减排政策的进一步实施,作为耗水大户的造纸行业面临严峻的技术改革[1],其中造纸废水的净化回用越来越受到重视[2-4]。浙江景兴纸业股份有限公司(以下简称景兴纸业)PM15纸机主要生产白面牛卡纸,面层使用混合办公废纸(MOW)脱墨浆,底层使用废旧瓦楞箱纸板(OCC)浆。PM15纸机在制浆段的清水主要补充在面层,用于MOW脱墨浆浮选前的稀释,清水日耗用量约3500 t。由于OCC浆料颜色深、浊度高,因此面层和底层的白水系统完全独立,避免底层白水混入面层白水影响MOW浆料的白度。PM15纸机面层和底层清白水的浊度和色度如表1所示。从表1可以看到,底层OCC清白水的浊度和色度均明显高于面层MOW清白水。

为了达到节能降耗的目标,景兴纸业计划回用部分底层OCC清白水,经浅层气浮[5-6]净化去除浊度和色度后,达到表1中回用水要求(浊度<160 NTU,色度<900 CU),就可以替代部分清水用于面层MOW制浆。浅层气浮的日处理量保持3000 m3/天,目前采用的方案是气浮前添加絮凝剂阴离子聚丙烯酰胺(APAM),用量12 mg/L。经该方案处理后,气浮出水浊度明显降低,但色度去除不明显。景兴纸业尝试用该水样替换MOW制浆用清水,替换量1000 m3/天,但替换后MOW脱墨浆的白度严重下降,不能满足生产标准。经调试,为了不影响MOW脱墨浆的白度,最大的清水替换量仅为300 m3/天。

表1 PM 15纸机白水浊度和色度及回用水要求Table 1 Turbidity and color of PM 15 white water samples and reuse requirements

为了进一步降低气浮出水的色度,替换更多MOW制浆用清水,采用了供应商B提供的脱色方案,即脱色剂聚硅酸硫酸铝(PASS)+脱色剂改性双氰胺甲醛树脂(MDF)+固体絮凝剂APAM。景兴纸业分别进行了实验室评估和中试试验,连续运行3个月后进行了经济效益的评估。

脱色剂PASS是一种聚硅酸硫酸铝盐的无机高分子,带有较强的阳离子性,比传统的聚合氯化铝(PAC)和聚合硫酸铝等有更强的脱色和除浊性能。脱色剂PASS靠氢键和静电引力作用,使水中溶解的染料微粒聚集形成胶体,再通过后续的絮凝作用将其除去。脱色剂MDF是一种改性的阳离子双氰胺甲醛树脂,对木素溶解物中带磺酸基的发色物质有更强的结合作用,适用于造纸废水的脱色。固体絮凝剂APAM相对分子质量大约1000万,电荷密度10%~20%。

1 实验室评估

1.1 材料及仪器

脱色剂PASS、脱色剂MDF和固体絮凝剂APAM,取自供应商B;实验用水,取自PM15纸机的OCC清白水;JJ-4C六联异步混凝搅拌器,常州市金南仪器制造有限公司;HACH 2100Q浊度仪、色度仪、HACH1900分光光度计,哈希水质分析仪器(上海)有限公司。

1.2 实验方法

首先将絮凝剂溶解配制成质量分数0.1%的溶液,脱色剂配制成质量分数1%的溶液。分别量取1000 mL进浅层气浮机前的OCC清白水于2000 mL玻璃烧杯内,将烧杯放入六联异步混凝搅拌器,然后把搅拌桨片放入水中,桨片的轴要偏离烧杯中心,确保桨片与烧杯壁之间至少要有6.4 mm的间隙。在120 r/min转速下快速搅拌,同时向各个烧杯中添加一定量化学品,搅拌30 s。降低转速至30 r/min,慢速搅拌20 min。慢速搅拌完成后静置15 min,观察固液分离状态。用移液枪在烧杯中部位置吸取适量水样,测定水样的浊度和色度。表2为OCC清白水不同处理条件。

表2 OCC清白水不同处理条件Table 2 Different treatment conditions of OCC clean white water

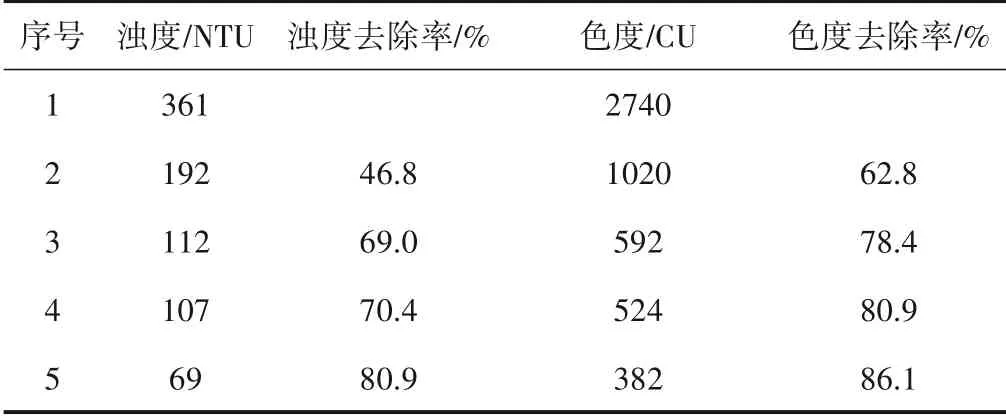

1.3 脱色效果对比

图1为OCC清白水和经不同脱色剂、絮凝剂处理后的水样。不同处理条件处理后水样的浊度、色度如表3所示。由图1和表3可以看出,单独使用固体絮凝剂APAM可以降低处理后水样的浊度和色度,但仍达不到回用水要求。脱色剂+固体絮凝剂APAM去除OCC清白水浊度和色度的效果更优,脱色剂PASS 500 mg/L或者脱色剂MDF 40 mg/L与固体絮凝剂APAM 10 mg/L配合使用,处理后水样的浊度小于120 NTU,色度小于600 CU。同时使用脱色剂PASS 500 mg/L、脱色剂MDF 40 mg/L和固体絮凝剂APAM 10 mg/L时,处理后水样的浊度从未处理前的361 NTU降低到69 NTU,去除率为80.9%。色度从2740 CU降低至382 CU,去除率为86.1%,完全满足回用水要求的浊度<160 NTU,色度<900 CU。可见实验室脱色后的OCC清白水的浊度和色度已经满足回用水要求。

表3 不同处理条件处理后OCC清白水的浊度和色度Table 3 Turbidity and color of OCC clean white water after different treatment conditions

图1 OCC清白水实验室处理效果对比Fig.1 Comparison of treated OCCclean white water in lab

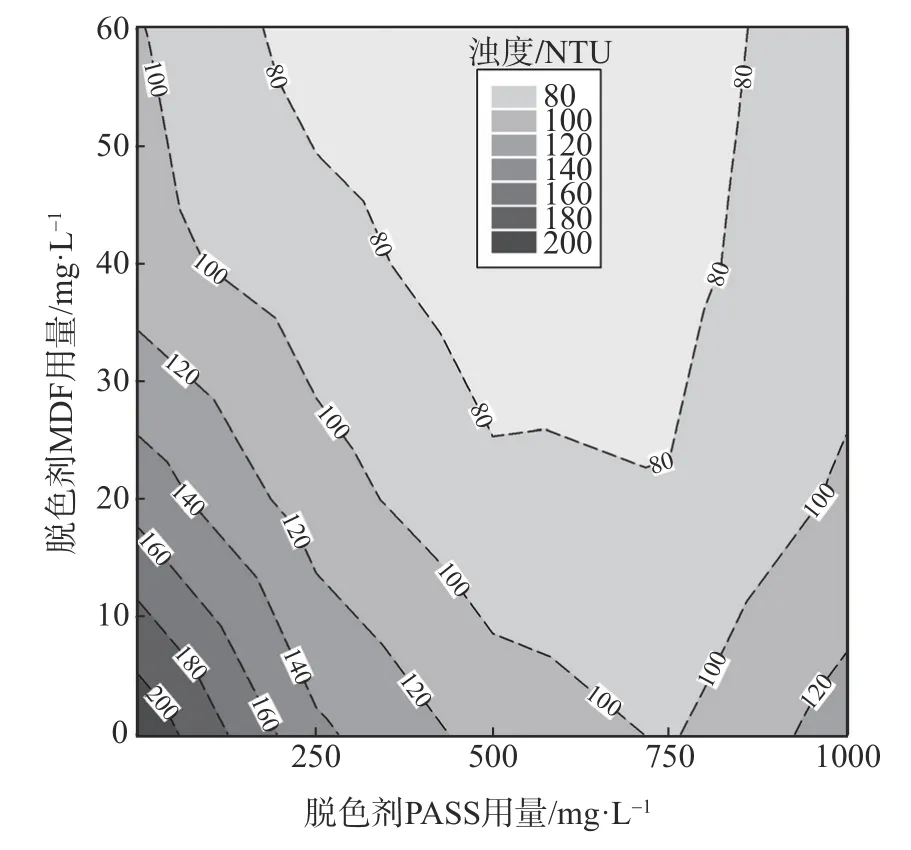

1.4 脱色剂的用量优化

从上述分析可知,同时使用脱色剂PASS与脱色剂MDF处理OCC清白水,可以达到较好的浊度和色度去除率。本实验还进一步研究了两者的协同作用,将脱色剂PASS用量范围控制在0~1000 mg/L,脱色剂MDF的用量控制在0~60 mg/L。处理后OCC清白水的浊度和色度等高线图分别如图2和图3所示,所有实验中固体絮凝剂APAM的用量固定为10 mg/L。

从图2和图3可以看出,脱色剂PASS用量并不是越高越好,实验室最佳用量约为500~750 mg/L,脱色剂MDF对色度去除的效果更明显。结合浊度和色度的数据,以及潜在的成本考虑,建议脱色剂PASS的用量为500 mg/L,脱色剂MDF的用量为40 mg/L。考虑到实验室条件与实际的工程应用有较大区别,实际的使用效果需要进一步上机中试来验证。

图2 脱色剂处理OCC清白水的浊度等高线图Fig.2 Contour map of turbidity of OCCclean white water treated with decolorant

图3 脱色剂处理后OCC清白水色度等高线图Fig.3 Contour map of color of OCCclean white water treated with decolorant

2 中试评估

2.1 流程及加药点

按照实验室OCC处理条件5在PM15纸机上进行中试试验,整个中试持续约8天,气浮加药的流程和加药点如图4所示。脱色剂PASS和脱色剂MDF加药点位于浅层气浮上水泵前,固体絮凝剂APAM位于上水泵后。

图4 流程及加药点示意图Fig.4 Diagram of processand dosing points

2.2 浅层气浮出水指标跟踪

中试期间,脱色剂PASS、MDF和固体絮凝剂APAM的用量参考实验室优化的用量,分别为500 mg/L、40 mg/L和10 mg/L。连续10天跟踪气浮出水的浊度和色度,跟踪数据如图5所示。

图5 上机中试气浮出水浊度和色度变化Fig.5 Turbidity and chromaticity changes of OCCwater after air flotation in pilot test

中试前,气浮使用了另外一种固体絮凝剂,加药浓度也是10 mg/L,但出水色度高达1500~2000 CU,达不到MOW制浆回用水的要求,该气浮出水仅用于OCC制浆。切换固体絮凝剂APAM后,气浮出水的色度和浊度改善不大。但加入脱色剂PASS后,气浮出水浊度从250~300 NTU显著下降到100 NTU左右,色度从1500~2000 CU下降到1400 CU左右。当加入脱色剂MDF后,气浮出水浊度进一步下降到50 NTU左右,出水色度降低到700~800 CU,并稳定至中试结束。虽然中试期间气浮进水质量有所波动,且相同化学品用量下的气浮出水色度比实验室数据高,但气浮出水的浊度和色度一直较稳定,已经完全满足回用至MOW浆线2#清白水池的要求(浊度<160 NTU,色度<900 CU)。

3 项目经济效益评估

为了全面评估OCC白水回用至MOW制浆系统产生的经济效益,景兴纸业将项目实施前后的数据进行了汇总,其中,每个阶段系统连续运行了近3个月,确保数据可靠。

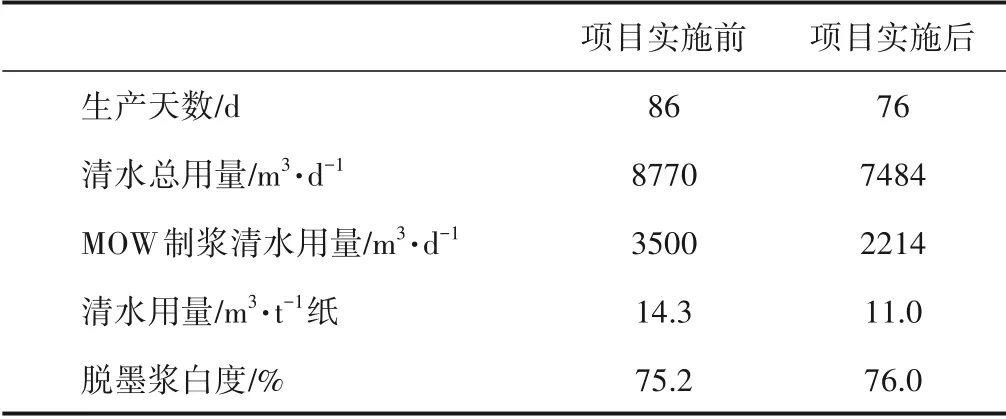

3.1 清水节约量分析

PM15纸机清水用量汇总如表4所示。从表4可以看出,项目实施前,PM15纸机清水用量约为14.3 m3/t纸。项目实施后,由于OCC清白水经气浮处理后达到了MOW制浆线回用水的要求,MOW制浆线补充清水用量减少了约1300 m3/天,PM15纸机清水用量降低到11.0 m3/t纸,比项目实施前节省3.3 m3/t纸。同时,脱墨浆白度从75.2%提高到76.0%。

表4 项目实施前后清水用量汇总表Table 4 Summary of fresh water consumption before and after project

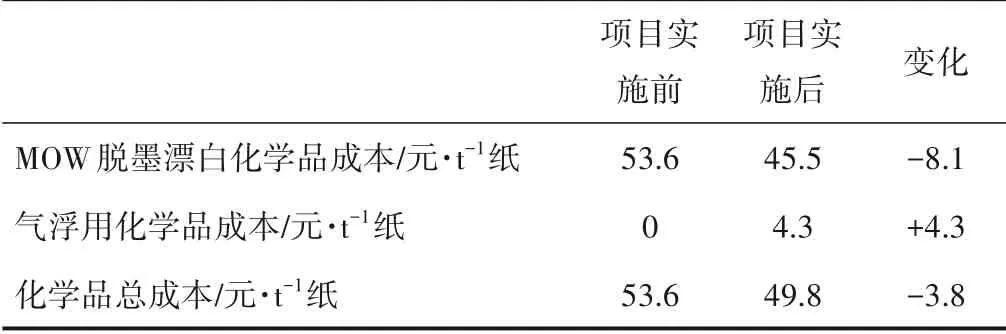

3.2 化学品成本分析

表5为项目实施前后化学品的成本。从表5可以看出,OCC清白水经气浮处理,增加的化学品成本为4.3元/t纸。但由于处理后水的色度和浊度较低,回用至MOW制浆线后,MOW脱墨漂白化学品成本反而降低了8.1元/t纸,经分析,主要是由于增白剂、脱墨剂和双氧水用量的减少。综合对比,项目实施后化学品总成本比项目实施前减少了3.8元/t纸。

表5 项目实施前后化学品成本汇总表Table 5 Summary of chemicals costs before and after project

3.3 经济效益分析

PM15纸机年产白面牛卡纸约12万t,项目带来的经济效益可以从清水成本和化学品成本两方面来考虑。目前清水取水和处理总费用约5元/m3,则项目实施后带来的经济效益计算如下:

在OCC白水回用至MOW制浆项目成功实施后,每年可节省约243.6万元,带来了良好的经济效益。

4 结 论

本研究主要探讨了浙江景兴纸业股份有限公司PM15纸机将OCC清白水回用至MOW制浆线的生产实践。OCC清白水经脱色剂和絮凝剂处理,通过浅层气浮后可以去除大部分浊度和色度,满足MOW制浆线回用水要求,从而减少了MOW制浆线的补充清水用量。

4.1 实验室经过优化,脱色剂聚硅酸硫酸铝盐(PASS)、脱色剂改性双氰胺甲醛树脂(MDF)和固体絮凝剂阴离子聚丙烯酰胺(APAM)的最佳用量分别为500、40和10 mg/L。处理后水样的浊度从未处理前的361 NTU降低到69 NTU,去除率为80.9%;色度从2740 CU降低至382 CU,去除率为86.1%,完全满足MOW生产线回用水要求(浊度<160 NTU,色度<900 CU),该方案在中试过程中证明,经实验室优化方案处理OCC清白水能大幅降低气浮出水的浊度和色度,并且稳定可控。

4.2 中试试验表明,项目实施后,清水的用量下降约3.3 m3/t纸,化学品总成本降低约3.8元/t纸,预计该项目每年带来的经济效益约243.6万元。