新疆油田超稠油蒸汽喷淋循环冷却工艺技术研究与应用

袁鹏 李晓青 简霖 万征 董正淼 李本双

1新疆油田公司工程技术研究院

2新疆油田公司风城油田作业区

新疆油田A作业区超稠油吞吐开发具有原油密度大(0.97 g/cm3)、黏度高(12 000 mPa·s)、集输半径大(2~6 km)、采出液温度高(110 ℃)、携汽量大(25%)的特点[1-3]。A作业区接转站采用进罐开式流程生产,会发生常压闪蒸、分离,造成了废汽的无组织排放[4]。因此,新疆油田A 作业区开展了稠油吞吐开发密闭集输工艺技术研究,形成了“微正压汽(气)液分离+蒸汽喷淋冷却+采出液高温密闭转输”的工艺技术(原油接转单元+蒸汽冷凝单元+伴生气处理单元),其中,蒸汽冷凝单元采用了蒸汽喷淋塔、循环泵、油水分离器、空冷器等设备,从而形成了超稠油蒸汽喷淋循环冷却工艺技术,实现了废汽的完全回收和封闭式处理,并解决了开式流程废汽(气)无组织排放带来的安全环保问题。

1 蒸汽冷凝工艺技术现状

目前,废汽(气)处理可通过冷凝、吸附、吸收、膜分离等[5]方法来进行分离回收,从而避免了废汽(气)的二次污染。而废汽(气)的冷凝回收工艺具有高效率、易维护、无二次污染等优点,废汽(气)增压冷凝回收技术[6]降本增效显著且技术成熟,在国内外有较广泛的应用。

冷凝水回收技术主要分为开式回收和闭式回收[7]。新疆油田A 作业区对超稠油高效油汽(气)分离装置分离出的废汽(气)采用管壳式换热器或空冷器的闭式方法进行冷却,运行一段时间后,壳式换热器中流体在折流板—壳体、折流体—换热管、管束—壳体之间的旁路不能充分换热[8-9],而空冷器以热对流散热为主,换热效率低[10]。且两者对于黏度较大的介质换热时存在部分凝液附着管束,造成换热效率下降且效果不佳的问题。经过技术研究及改进,研发出直接接触换热方式的蒸汽冷却喷淋塔,并与其他设备组合形成了蒸汽喷淋循环冷却工艺。

2 超稠油蒸汽喷淋循环冷却技术

2.1 蒸汽喷淋循环冷却技术工艺

新疆油田A作业区超稠油蒸汽喷淋循环冷却技术是密闭接转站工艺实现高效油汽(气)分离的关键,形成的超稠油吞吐开发密闭集输工艺中的蒸汽冷凝核心单元见图1。

图1 蒸汽冷凝核心单元及流程Fig.1 Steam condensation core unit and process

超稠油高温采出液经超稠油高效油汽(气)分离装置充分分离后,液相经耐温转输泵输至稠油处理站,而废汽(气)(T=98~107 ℃,p=0~0.03 MPa,Q=1 020 t/d)输送至2座蒸汽冷却喷淋塔中进行处理,与塔顶的喷淋冷却水(T=60 ℃)在塔内逆流直接接触冷却,将废汽(气)中的蒸汽和轻质油组分冷凝成含油污水并在塔釜聚集,经泵转输至油水分离器;分离出的轻质油输送至稠油处理站,分离出的高温喷淋水经空冷器冷却后再次进入蒸汽冷却喷淋塔循环使用;废汽(气)中的伴生气冷却后由塔顶排出后进行收集处理。依据基础实验测出高温采出液携汽量在6.61%~28.60%(质量分数),且蒸汽冷凝水水型为NaHCO3,矿化度低,悬浮物、含油量较低,冷凝水可通过简易处理后回用给锅炉;伴生气中甲烷含量大于70%(质量分数),燃烧热值较高,具有一定回收利用的价值,通过伴生气处理站来进行回用处理。

2.2 蒸汽喷淋塔设计

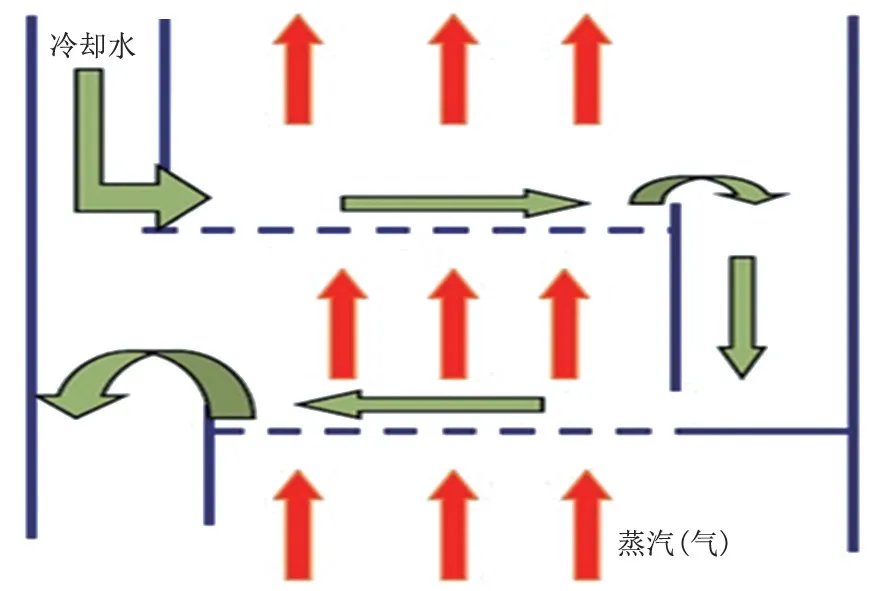

蒸汽喷淋塔作为超稠油蒸汽喷淋循环冷却技术关键设备之一,采用8级筛板冷凝废汽,最大废汽量按11 t/h 设计。为了确保充分换热,废汽在喷淋塔内停留时间不小于3 s,冷却水温度约为60 ℃,蒸汽冷凝后水温约为95 ℃,冷却水量为160 t/h。蒸汽(气)冷却采用与冷却水直接接触方式换热,蒸汽喷淋塔塔釜停留时间5 min,以保证塔釜热水进泵缓冲需要,有一定的抗波动能力。其换热流程见图2。

图2 喷淋塔内接触式换热流程Fig.2 Process of contact heat transfer in spray

2.3 油水分离器设计

油水分离器也是超稠油蒸汽喷淋循环冷却技术关键设备,可存放喷淋塔生成的冷凝水,利用油水密度差的原理来进行除油(含油≤100 mg/L),停留时间为5~6 min。油水分离器满液运行,可有效提高设备容积利用率,实现了底部连续出水,顶部间歇收油,并在油水分离器中增加填料(PEX 凝聚器),以增加上升或沉降时间,从而提升分离效果。油水分离器结构见图3。

图3 油水分离器Fig.3 Oil-water separator

3 工程实施

3.1 应用效果

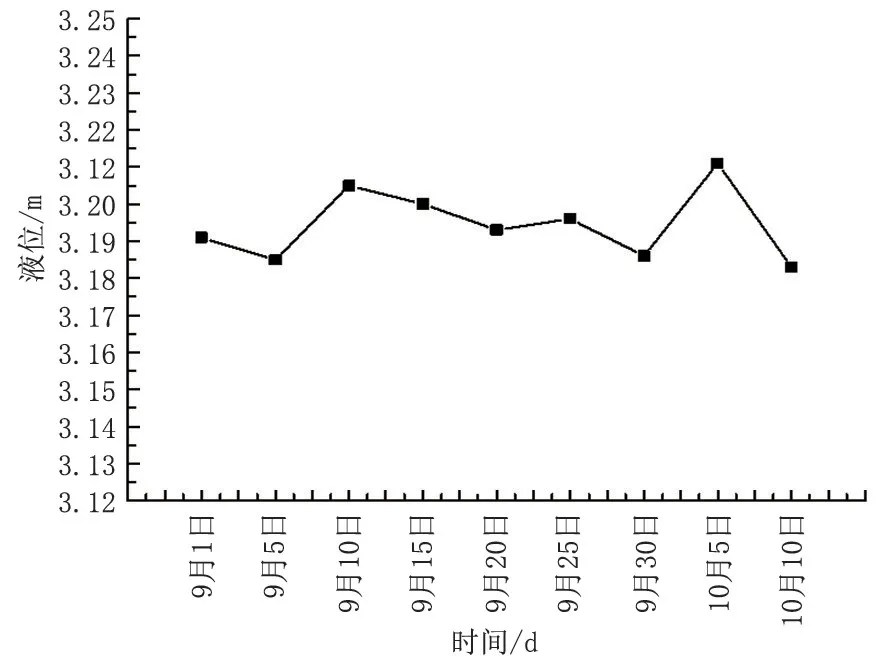

新疆油田A作业区稠油吞吐开发密闭集输工程实施后,蒸汽喷淋塔内接触式换热工艺的换热效率≥98%,蒸汽冷凝系统运行平稳,塔釜温度74~82 ℃,蒸汽喷淋塔进口喷淋水温度62~69 ℃,塔顶气相出口温度59~69 ℃(图4),油水分离器的液位在3.18~3.22 m(图5)。

图4 喷淋塔运行情况Fig.4 Operation condition of spray tower

图5 油水分离器运行情况Fig.5 Operation condition of oil-water separator

通过超稠油蒸汽喷淋循环冷却技术可实现自循环喷淋、无水耗、换热效率高、净化不凝气、系统自清洁功能,高效循环利用蒸汽冷凝水,解决了开式流程蒸汽和伴生气无组织排放带来的安全环保问题,并可回收轻质油和伴生气(非甲烷总烃、硫化氢),全年可回收伴生气400×104m3、轻质油1 200 t,可年创效益760万元,经济效益显著。

3.2 优化措施

(1)蒸汽喷淋塔进口喷淋水温度优化为60 ℃。随着喷淋水温度越低,喷淋水循环量越少,蒸汽喷淋系统的设备容积和能耗会相应降低,由于新疆地区夏季气温高,喷淋水温度受环境温度限制,需增加空冷器换热面积来提升其换热效率。

(2)为保证整体改造后处理站进站温度<100 ℃,调整多余凝结水回掺点,将原来的油水分离器顶部出水(95 ℃)调整至喷淋冷却水后端(60 ℃)。

4 结论

通过技术改进并结合超稠油蒸汽(气)的特性,研究确定了超稠油蒸汽(气)喷淋循环冷却工艺技术,有效地净化了高温废汽(气)和可回收利用,实现了常规分离器在介质黏度较大时的油气分离,可年创效益760万元。