正向BIM设计技术在复杂幕墙设计施工中的应用

——以青岛万达东方影都大剧院及秀场项目为例

王 祥 |常 琦 |郝 行 |高山兴 |李 伟 |

随着非线性设计与数字设计技术的快速发展,复杂异形曲面也越来越多地应用于各种大型展览类地标建筑之中。以双曲面为代表的复杂结构幕墙形态,也为各类项目的设计过程管理、模型优化、精确的构件加工和现场安装提出了巨大的挑战。随着凤凰中心[1]、哈尔滨大剧院[2]、梅溪湖国际文化艺术中心[3]、上海中心[4]等大量高难度建筑工程的出现,以BIM(Building Information Modeling)作为工程项目全流程控制和设计施工管理的统一工作平台,通过以模型为导向的设计理念(Model-based Design),以实现建筑信息的集成为特征,也为复杂项目全流程一体化的建筑设计、施工、管理提供了重要的方法和工具支持。本文以一个具体工程案例的BIM应用剖析,试图着重分析复杂结构形态幕墙在前期设计优化和后期施工统筹等过程中的应用方式和发展前景。

1 项目概况

青岛万达东方影都大剧院及秀场项目(以下简称“本项目”)位于青岛市黄岛区西海岸经济新区中央商务区内,北侧为滨海路,往北为灵山湾,整体地域位于人工填海区域。项目所处整体的工程建设目标为打造一系列用于国际电影节展示的文化旅游建筑群,本项目建筑在功能上作为本电影节的主会场建筑使用,日常则作为地方文化演出和音乐会等功能的主要演出场馆。

项目由大剧院项目、秀场项目以及相关配套设施组成,建筑总面积11.38万m2。其概念设计以回应沿海地方文化的地方符号入手,采用“碧海银螺”的设计理念,将两座主要场馆建筑(大剧院和秀场)定义为两个相互辉映的海螺形态。两座建筑采用类似的螺旋式空间曲线形态,在幕墙设计上,大剧院采用层叠的铝板造型,而秀场则选用全玻璃幕墙的基本形式,用不同的肌理图案将海螺所呈现的自然形态进行表达(图1)。

图1 青岛万达东方影都大剧院及秀场项目总体鸟瞰图

2 BIM技术在复杂结构幕墙设计建造中的必要性

BIM技术特别是以模型信息为主导的工作方式在复杂幕墙结构设计应用中具有完备性高、关联性和一致性强、交互性好等重要特征[5]。面对自由造型的曲面结构,传统设计中以平立面表达为主的设计方法已经很难满足对其多样的幕墙单元形态的几何描述,同时也无法套用任何单一的基本几何原型。这些问题也给幕墙从整体结构到单一构件的设计、出图、加工等建造环节带来了巨大的挑战。因此,在设计前期,设计师便决定利用正向化参数设计的手段,通过数字模型的方式对方案的总体及细节进行全面的考虑。而这种以BIM为目标的设计方法也为项目的设计、施工以及管理等全过程控制,以及设计方、施工方、建设方等多单位的协同工作创造了有利的平台,并且取得了良好的效果。具体而言,本项目采用BIM技术进行跨专业协同的主要特征体现在以下几个关键问题和必要性上。

2.1 曲面造型、复杂结构深化设计把控难度大

为实现既有的设计理念,大剧院和秀场采用螺旋上升的复杂曲线形式,并使用横纵向复合铝板幕墙结构来实现该造型。这种构造形式决定了生产时大多数铝板和玻璃为双曲面形态,同时需要定制化处理,施工时相应构件的复杂程度及安装精度要求都很高。同时这种定制化与复杂性也意味着优化调整方案时需要对所有构件进行调整,极大地提升了方案设计的优化迭代成本。

2.2 幕墙现场安装定位困难

本项目幕墙施工阶段需要完成大量异形铝板和异形玻璃的安装定位工作,同时面临着施工误差导致的碰撞问题。这对构件定位、现场安装等工作带来了巨大的挑战。此外,工程人员还需考虑施工定位、复核等问题,上述因素造成幕墙施工的整体难度较高。

2.3 钢结构整体施工精度要求高

大剧场和秀场建筑的钢结构形式多样复杂:结构选用台塔钢结构,其形式为大截面和小截面H型次梁屋盖结构组成,观众厅钢结构形式为纵向片式H型钢桁架和水平联梁组合屋盖结构,桁架最大跨度为50m,前厅外框柱为弧形管桁架钢柱和单根弧形方管柱,柱间为圆管钢梁连接。项目总用钢量超3000t,如此复杂的钢结构在施工过程中变形控制难度较大,为保证安全性,施工过程中对用钢量、位移控制、同步性等方面的精度要求很高。

3 正向BIM设计中的参数化方法和优化策略

由于复杂形态大型公共建筑的特征,其设计过程中往往存在大量可变的设计变量,并且在形态、功能、结构的组织上也存在着复杂的逻辑关系,传统的设计手段也往往造成了对于一体化设计流程中很多关键细节的疏漏。在这一点上,现代BIM设计研究中的正向设计手段提出了一种基于模型思维和一体化数据传输流程的新型设计方法,其强调从设计初期甚至设计策划阶段开始,便强调一种以BIM模型为核心的数据、软件和技术的整合,从而以此对方案设计施工的全流程实现全盘控制和总体优化[6]。本项目中以Rhinoceros参数化设计软件为前期的主要设计平台,以Revit, Catia等施工优化软件为后期施工管理的模型平台,实现了全过程的BIM数据传递,并从设计阶段开始便加入了相关的参数定义方法和优化策略的整合。

3.1 幕墙设计阶段的BIM应用

(1)方案快速调整和优化

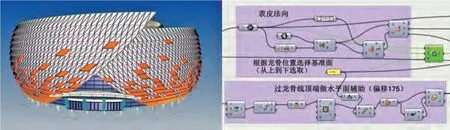

为满足大剧院幕墙螺旋上升的复杂曲面的设计需求,项目中采用三维建模软件Rhinoceros中的Grasshopper插件对整个外立面幕墙的形态逻辑进行参数化建模,在实现了基本几何元素的模型表达之外,主要针对曲线的布置走向,切分方式和主要控制线进行了一体化的逻辑定义,从而实现了利用控制参数对于整体形态的定义和快速调整,便于后续BIM模型的调整与协同(图2)。

图2 青岛万达东方影都大剧院建筑的曲面形态BIM模型(左)和参数化逻辑(右)

与此同时,两建筑的外立面设计均使用Grasshopper定义了相关的四边形幕墙板材的生成算法,利用参数化建模方式实现了后期模型快速调整和平板化优化的高效反馈。例如在大剧院建筑的深化设计时为平衡成本,其幕墙外覆板材从最初的全双曲面铝板优化成50%单曲板+50%平板,出现错台问题后又经协商改为三角平板(图3),此过程可在数小时内完成,相较于传统的手工图纸修改,一方面完成了大量复杂曲面造型的算法实现;另一方面又大大提升了方案调整效率。又如在幕墙玻璃的深化设计过程中,为解决最初方案的支点排列不规则问题,设计人员通过调整Grasshopper程序重新定义玻璃爪件支点的排列规则,进而一次性生成全部支点模型,过程便捷高效。

图3 青岛万达东方影都大剧院建筑的幕墙板材优化(左)和三角化修改(右)

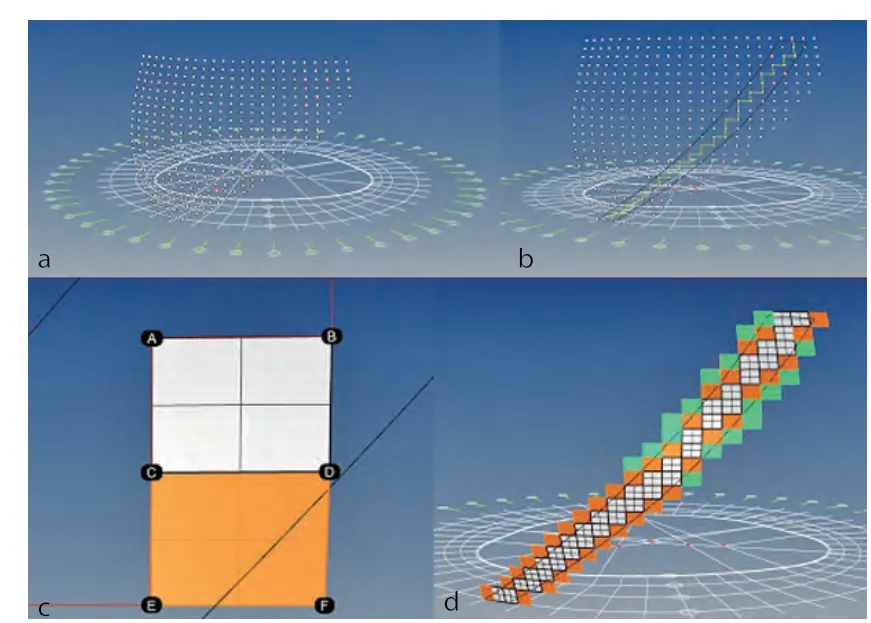

在秀场建筑的外立面设计中,由于整体形态在初始设计中被定义为曲率处处不同的负高斯曲率双曲面,也给后续加工带来了巨大的难度,同时造成幕墙加工成本极高的问题。在此基础上,根据相关幕墙结构设计和形态需求定义的基本设计原则,通过Grasshopper辅助的设计逻辑建立,幕墙的优化设计过程将传统的通过正交UV方向定义的基本曲面形态进行了相应的优化构建,实现了面向建造的正向设计优化。在曲面建立的过程中,首先对于原曲面的UV网格进行点云化处理(图4a),设计端通过角度控制定义新的基准曲线(图4b),根据“z”字形的主要控制边线确定外挂板材的主要控制点ABC(图4c)。通过三点平面的构建,将此平面与通过拟新建点的竖向分隔面和水平分隔面相交,形成新的点D并通过四点确定平面的基本形态。通过相应的衍生方法,在算法控制下即形成了整体平板化构件的深化设计(图4d)。在整体过程中,两建筑的整体幕墙结构、构造连接、关键构件的形态控制和优化全部通过同一软件,利用了同样的逻辑算法定义完成(图5),一方面优化的主体结构与幕墙之间的连接构造清晰易读,使后续施工得到了基本的保障,同时优化后的面板拼缝严密,不存在翘曲,也优化了整体项目的工程及加工预算。类似BIM正向模型的参数化设计也使整个项目的设计、实验、施工等全流程的实现可以得到顺利有效的推进。

图4 秀场建筑的外立面玻璃幕墙的平板化生成逻辑构建与形态生成

图5 大剧院建筑的幕墙整体结构构造的参数化定义及封样模型实现

(2)指导幕墙施工

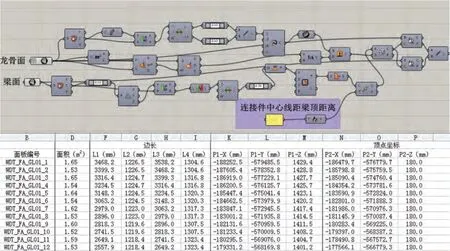

BIM模型在指导幕墙施工过程中也发挥了特有的优势,实现快速精准的幕墙施工安装过程,节省安装时间和成本。一方面,通过BIM可以精确算出曲面板材的弧长、边长等尺寸,板材尺寸通过GH进行提取后,可直接导入下游软件生成CAD加工图纸,并可批量生成,实现快速精确出图,精确控制板材加工(图6)。另一方面,通过GH插件,工程人员可精确计算出板块的定位坐标及相应板材的面积、个数等数据,从而进行现场全站仪定位,指导板材、龙骨和面板的安装(图7)。

图6 数字模型和算法控制的精确板材构造控制、快速出图和加工辅助

图7 Grasshopper实现的板材快速统计和板件坐标信息

3.2 幕墙钢结构设计BIM应用

(1)一体化模型构建

大剧院和秀场建筑的幕墙结构复杂,钢结构用钢量超过3000t,主要分布于两建筑的台塔、观众厅和前厅中。在项目策划阶段,设计师就建立了利用多软件、一体化和数字化的模型设计流程,其中融合了Rhinoceros、Catia、Tekla、Revit等行业常用软件,并开发了相应的一体化协同工作方法和基于各种现场管理移动终端的配套软件功能。在团队组织中,以项目部门组织的BIM总监团队领导,并由总包BIM协调管理,通过模型交流反馈的机制实现一体化模型的构建。

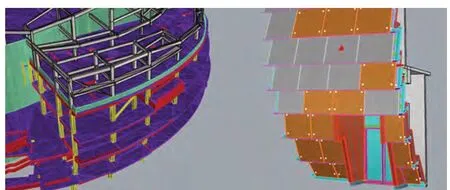

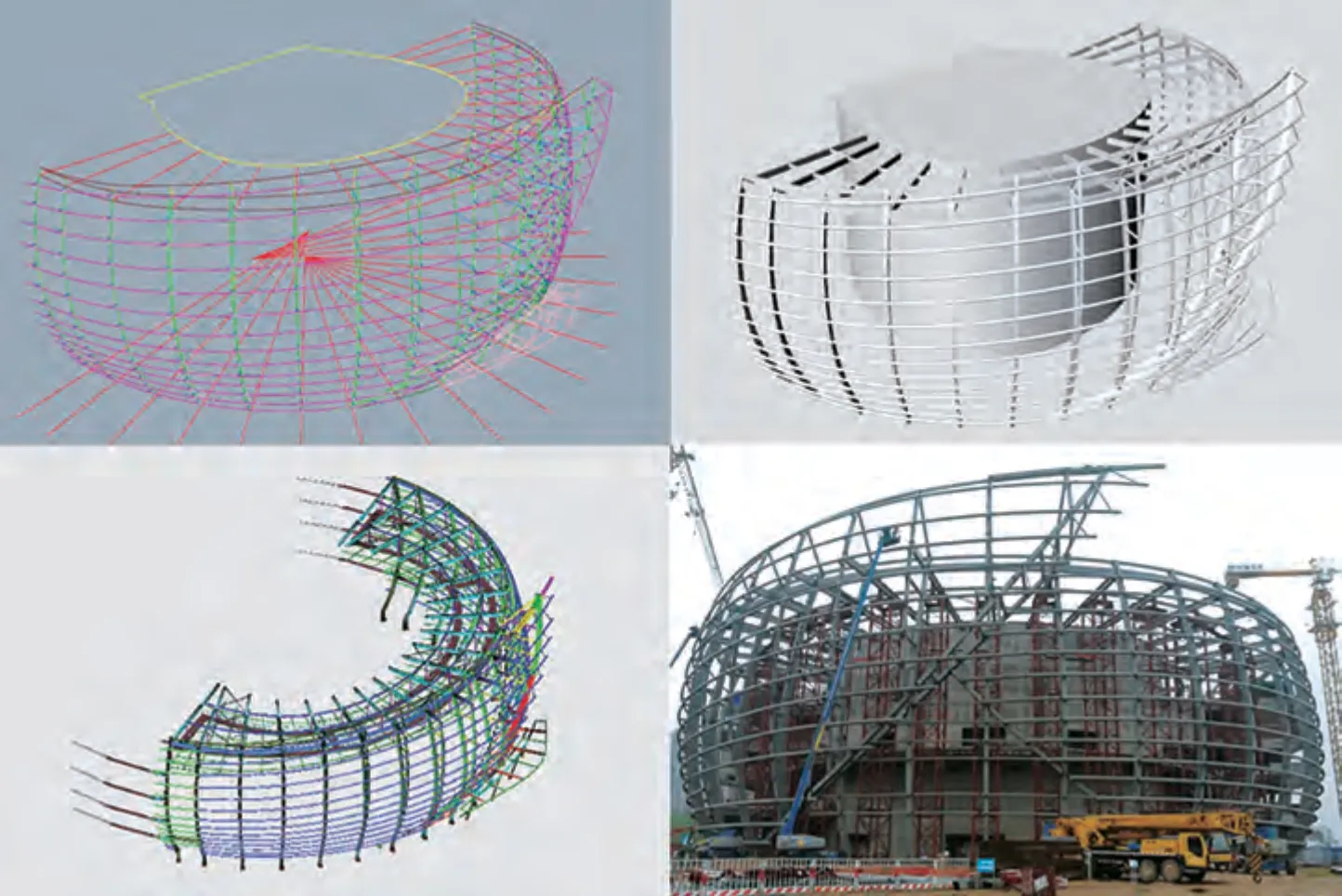

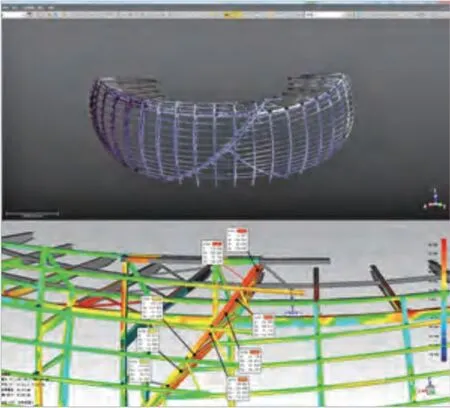

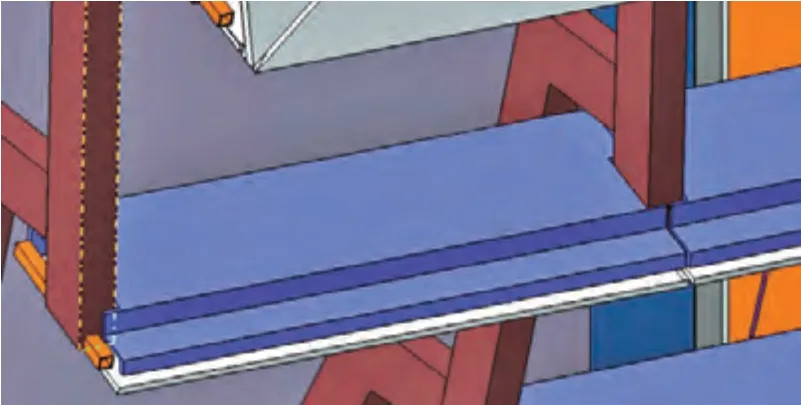

以大剧院的幕墙结构设计过程为例,在建筑师和结构设计师的共同参与下,项目前期采用Rhinoceros和Grasshopper为平台对结构柱网单元划分、主结构梁构件尺寸及形式、次级构件及构造体系等进行了完整定义,并建立了深入详细的结构整体模型,用于结构设计计算以及构造深化加工使用(图8)。该阶段的钢结构模型为整个项目的重要结构设计及建造的参考模型,服务于后续的结构深化交底、结构与设备碰撞检测、结构构件下料生产和最终的施工安装之中,为整个项目的调整交流提供了必要条件。

图8 大剧院幕墙钢结构系统的BIM模型参数化构建

(2)工程量分析和构件精确分布算量

除一体化模型等应用之外,项目在进行幕墙钢结构深化设计时,利用BIM模型精确分析钢结构工程量(幕墙、特设、埋件等),在此基础上检查碰撞后生成结构加工图。大剧院和秀场结构相对复杂,所需基本的结构构件相对较多,其中台塔埋件包含特设埋件、马道埋件、栅顶层埋件、台塔屋顶钢梁埋件;观众厅埋件包含屋顶桁架埋件、屋顶次梁埋件;前厅埋件则包含柱底锚栓、屋顶梁埋件。基于BIM模型的构件信息也使大量的结构埋件在建造过程中的必要点位、安装次序以及基本构件尺寸的整理统计成为可能,并更有效地为整个施工准备过程提供更为高效的统筹手段。

4 施工过程中的BIM管控

4.1 幕墙钢结构施工过程中的BIM应用

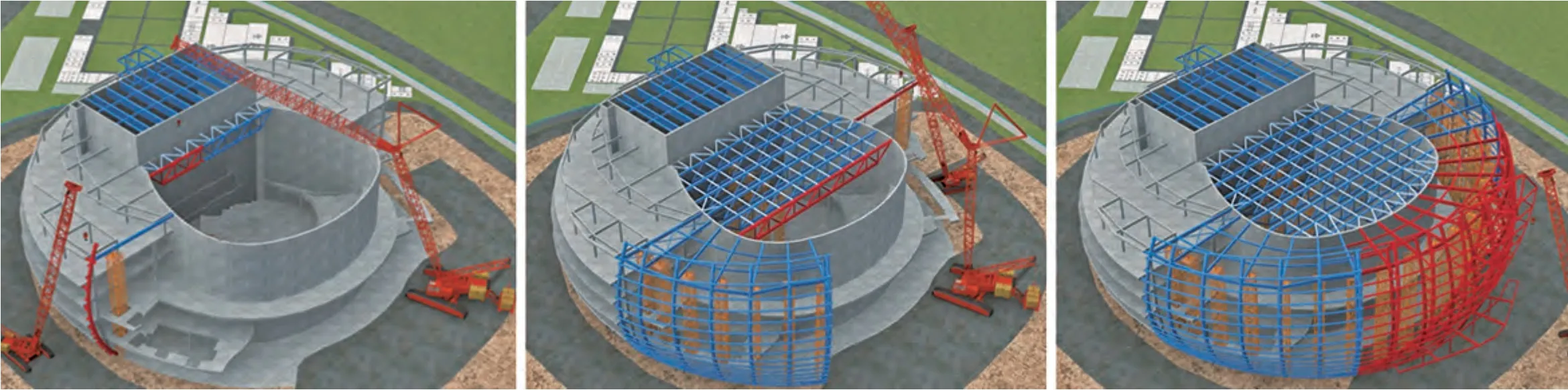

(1)钢结构吊装过程模拟

由于整体钢结构采用的结构构件均为预制装配化构件,其组件的安装方式也是在工厂中进行局部拼装,并在现场进行整体吊装。因此,结构施工中BIM的主要应用在于对吊装和安装过程的精细化分析和现场管理。通过BIM模型结合有限元及结构软件的综合应用,在设计过程中即实现了整个钢结构施工过程中观众厅、前厅等空间多榀桁架和梁架系统的分步施工过程模拟和分析(图9)。通过吊装过程的工况分析和模拟,可以根据结构吊装过程中不同阶段的内力和位移响应,决定整体结构的具体分区标准,以及多组构件的结构安装方案。从而更好地对结构施工的安全性和稳定性做出预测,以及在具体的施工过程中指导结构构件的定位和连接次序。

图9 大剧院建筑观众厅和前厅钢结构的安装步骤模拟分析

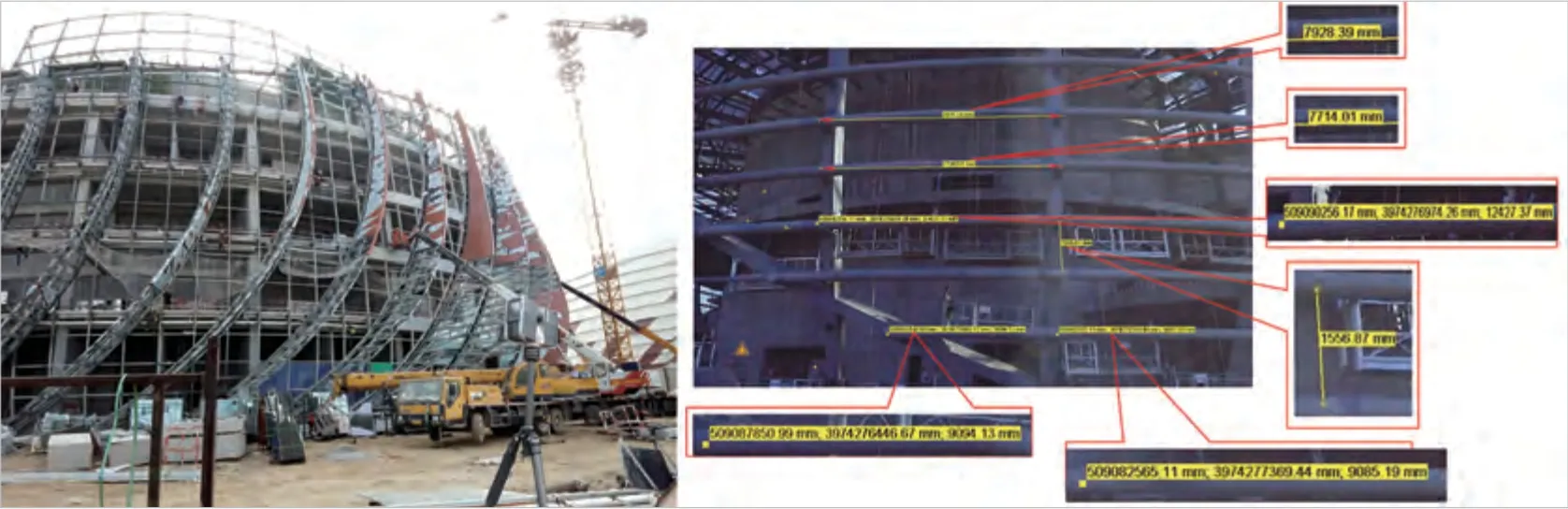

(2)钢结构安装全过程的BIM扫描

复杂异形幕墙钢结构体系对于几何形状的要求较高,而在大剧院钢结构安装过程中,大量预制构件的施工安装误差积累以及结构卸载后由于沉降和变形引起的几何形变,也会对结构本身的承载力以及后续幕墙板材的安装带来很大问题。因此,在施工过程中,工程人员不断对结构施工过程进行三维扫描,同时根据BIM模型在现场利用移动终端软件进行实时点位误差对照分析(图10)。在本项目中,三维扫描工作中布站扫描共计65站,累计扫描15天,累计作业人数45人,搜集整理点云过程数据文件共40G,产生实体扫描模型2个,过程报告1份。

图10 基于BIM的钢结构施工过程三维扫描和实时数据量取

根据结构扫描生成的实体模型保留了工程实体施工阶段的全部物理信息数据,且数据可转化、提取、统计并作为各项模型处理分析的基础数据(图11)。与设计模型对比分析后,得出相应报告:点云数据偏差在-30mm~0范围内的比例约为42.4%,0~30mm范围内的比例约为55%,合计偏差±30mm范围内的比例约为97.4%。

图11 钢结构扫描点云处理以及和BIM模型的误差比较分析

利用BIM相关模型数据,本项目也实现了网页版的结构扫描误差协同指挥系统。网页版结构整体点云数据可在文件内任意测量所有数据、添加注释等,为幕墙装修等后续施工提供真实的数据基础,也为大剧院钢结构与外立面的工序移交提供数据支持。通过保留施工过程中的施工数据,同时为后期钢结构构件的保养维护提供更为直观有效的参考。

(3)管线施工过程中的BIM应用

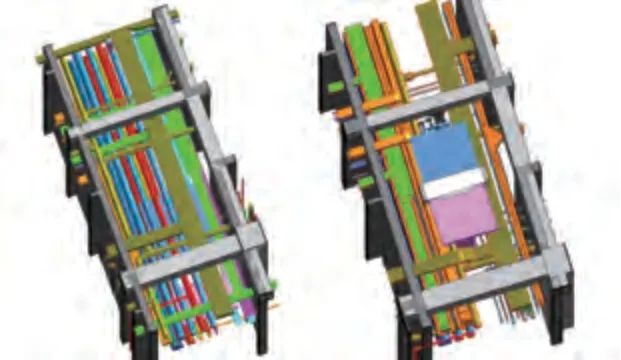

钢结构施工后的管线施工往往是BIM模型对于碰撞检测等功能的重要应用方向。本项目中也大量应用了相关技术,从施工过程深化设计中的综合排布,到模型审核技术交底,再到现场实测实量复核中都完整地参考了一体化设计过程中的管线排布模型。

通过施工BIM模型与设计模型、工程安装的对比,可以有效地对管线施工的具体调整策略进行优化。例如经过对比工程人员发现设计模型未充分考虑施工及检修空间,因此在施工模型中为后期管线安装及检修流出了300~200mm的检修空间(图12);以及因未充分考虑通道风盘的安装及风口的空间位置引起的管线碰撞,可以通过对于模型和实测数据的对比分析有效调整风管的具体形态和安装策略。

图12 优化管道检修空间过程前后的BIM模型对比

4.2 幕墙施工过程中的BIM应用

(1)利用BIM模型复测主体幕墙钢结构

幕墙施工的尺寸数据与主题结构的施工误差分析密切相关,因此,在结构施工扫描的实测模型与BIM模型之上,幕墙施工前再次组织了实际工况的结构复测,并将复测模型与两个BIM模型进行对比,再将超出幕墙容差范围的部位进行细化调整(图13)。根据实测数据和Grasshopper中的预设参数逻辑,可以快速生成最终安装构件的基本几何信息,结合Catia模型,便可实现快速的板件数据提取、深化和图纸导出的功能。此外,项目中还通过BIM模型提取放线的点坐标,便于施工定位、复核。例如在主体幕墙结构施工过程中,工程人员通过BIM模型在建筑物周围引测50个坐标控制点进行测量放线。通过这些控制点将外立面划分为50个单元,在单元内消化安装误差,进而保证了最终的整体施工精度。

图13 复测模型和理想模型的数据对比

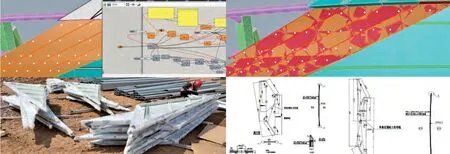

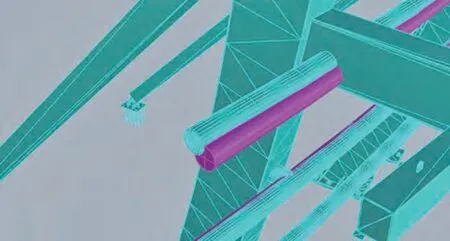

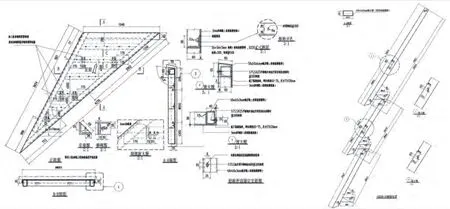

(2)深化加工图

与幕墙结构安装相似,幕墙构件的加工质量也直接决定了安装后的实际效果。在本项目建造过程中,设计人员通过CATIA软件,精准提取板件、构件的加工数据,实现了精确详图的自动化和一键化导出。例如由表皮模型对龙骨进行参数化建模,并根据BIM模型导出闪电型钢龙骨的二维加工图,以及根据表皮模型深化铝板加工参数,生成精确的铝板加工图(图14)。根据相关图纸,BIM模型可以实现轻松的数据格式转化,使加工单位可以快速准确地对整个项目的预制幕墙构件进行加工。

图14 由复测后BIM模型导出的二维铝板加工图

(3)指导现场施工

在本项目的安装施工过程中,工程人员利用BIM模型提取空间坐标点位作为施工依据,特别是对于非模块化构件、异形构件等安装难度较大的部分,BIM模型的模拟性有助于提升工作效率。例如在幕墙龙骨安装时预先对异形板块BIM模型进行分析,对碰撞的地方尽心汇总后提前确定处理方案(图15);对部分三角铝板进行BIM模型剖切分析,显示三角铝板拟合曲面所呈现的不同效果,进而指导安装方式。此外工程人员还按照引测控制点与各单元龙骨之间的空间位置关系指导测量放线,通过三维转二维的测量放线手段降低测量放线的技术难度、提高功效。

图15 在BIM模型中分析异形构件碰撞处

5 应用成果

5.1 BIM应用的创新点

本项目在立足项目全生命周期实现BIM一体化应用的基本目标外,主要强调了参数化辅助的正向BIM设计方法在复杂结构幕墙设计施工中的重要作用,提出了以设计逻辑构建的设计方法,并因此实现了设计数据的快速生成、修改和反馈机制。以设计为主导的新型BIM应用方法,一方面改变了传统BIM实践浮于设计翻模、误差碰撞检测等只存在于施工后期的应用局限;另一方面也为拓展BIM设计平台、设计方法提供了启发性的实践案例。

5.2 BIM应用的效果

BIM技术在青岛万达东方影都大剧院及秀场的应用,体现了BIM技术在提升方案优化效率、增加施工精度、增强多工种协同性及实现对项目成本风险的有效管控方面的作用。在两座主要建筑的外立面平板优化一个专项的BIM应用上,其实现的具体经济效益超过6000万人民币,并大大加快了整个设计-反馈的工作流程。在整个项目上,大量BIM平台研发和施工应用也为后续类似工程建设提供了重要参考。

结语

青岛万达东方影都大剧院及秀场工程为我国重要的大型复杂异形公共建筑的代表,其在几何形态和施工过程的复杂度也使其成为了我国类似大型公共建筑和工业建筑的重要参考。本研究从多个角度介绍了一种正向BIM设计手段在此类建筑设计施工一体化流程中的应用案例,提供了一种基于模型的、利用现代参数化设计手段的复杂建筑设计施工的重要方法。随着BIM技术在我国建筑产业中慢慢成为重要的发展目标和方向,本研究中结合前沿技术和实际工程的具体落地应用,也将为我国类似工程项目的发展提供重要的实践经验,以形成BIM在设计一体化流程中全面应用的良性循环。

资料来源:

文中图片均为作者自绘。