基于Moldflow分析的机顶盒多脱模机构注射模设计

吴炳进

(黎明职业大学 智能制造学院,泉州362000)

塑件模具结构设计中,在确定塑件结构特征组成,判断模具结构设计难易的基础上,首先须采用moldflow进行CAE仿真分析,以避免盲目设计,造成生产成本浪费.塑件的分型与塑件的外观形状要求、特征结构布置相关.对于直壁的边缘非直角性要求的侧壁分型设置,须采用包边型分型面来进行分型.塑件外壁脱模机构的设置除了考虑脱模方便以外,同时也要考虑机构零部件加工的方便性、简单性,以降低模具的加工制造成本[1-4].塑件内壁脱模机构中,对于倒扣,多采用斜顶杆进行脱模,但随着侧抽芯距离的加长,斜顶杆的长度也相应加长,这样势必需要加大加高模架的结构尺寸,以容装斜顶机构,这也在一定程度上加大模具的制造成本,对于斜顶机构采用万能斜顶机构能有效解决这一矛盾.本文针对某大批量生产塑件机顶盒塑件的注射成型生产,在基于CAE分析的基础上,设计了一副使用新型复合浇注系统、带新型滑块机构和斜顶机构的三板注塑模具.

1 机顶盒塑件

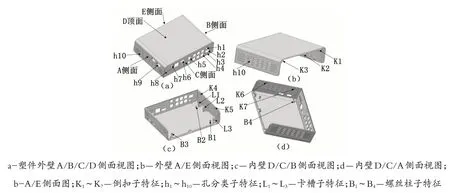

机顶盒塑件的塑件结构工程图如图1所示.塑件为薄壳类型件,平均壁厚2 mm,最大壁厚2.45 mm.通过UG软件直接测量塑件体积V≈85.18 cm3,塑件的质量为m=103.9 g.塑件四个侧壁及各特征中,拔模角度选用2°~4°.

图1 机顶盒产品结构

塑件主体由三个侧壁面A侧面、B侧面、C侧面和D顶面构成.E侧面为空侧面.塑件的四个主体面中,内外壁上都设置有较多的结构子特征.C侧面外壁主要有多个不同规格和形状的孔,A侧面、B侧面外壁主要为多个规则的散热矩形孔.E侧面主要在D顶面的边缘位置上设置有3个倒扣.内壁子特征中,A侧面、B侧面、C侧面的内壁主要设置有加强筋、倒扣、卡紧槽等子特征,D顶面地内壁上主要设置有4个紧固用的螺丝柱.

塑件材料使用ABS+PC塑料合金,ABS/PC熔体的黏度高而流动性差,其中的成型温度为200~250℃,模具温度为35~70℃,脱模温度为75~90℃.

模具一般使用水冷方式进行冷却.

2 模塑成型方案

受到塑件生产批量、结构形状、模具制造成本的限制,塑件的模具方案采用1模1腔布局,三板模结构,点浇口浇注系统和侧浇口浇注系统复合而成的复合式浇注系统.成型件采用水冷方式进行冷却.本模塑成型方案的选用,基于以下分析[5-8],如图2所示,塑件的C侧面外壁上,设置h1~h8八种孔,其中h1、h2、h7为沉槽孔,其余为直孔,因而,C侧面外壁、这些孔及C侧面的脱模,必须使用侧抽芯手段进行脱模.A侧面的外壁上,孔h9也为沉槽孔,孔h10为直孔,A侧面外壁的脱模,必须使用侧抽芯手段;B侧面的外壁上,有多个孔h10,C侧面也使用侧抽芯手段进行脱模.至于E侧面,该侧面有3个倒扣K1、K2、K3设置于D顶面内壁上,针对此3个倒扣的脱模,使用斜顶机构即可进行脱模,无须设置侧面抽芯机构.因而,塑件的模腔在模具中布局时,须考虑塑件的三个侧面需要设置侧抽芯机构,因而最佳的模腔布局为1模1腔布局.

图2 特征在塑件上的分布

塑件内壁的脱模,主要有以下难点:第一是4个螺丝柱的脱模,螺丝柱的脱模一般采用推管顶出进行脱模,但必要情况下,也可以直接使用顶针进行顶出;第二是A侧面内壁上的倒扣K4、K5和B侧面内壁上倒扣K6、K7必须使用斜顶进行侧抽芯顶出脱模.因而,模具在存在多个斜顶机构、顶杆机构或推管机构的情况下,尽可能少使用模腔数,能有效降低装配难度,保证塑件的成型质量;第三是卡槽L1、L2、L3等位置的成型件加工困难,加工成本高(电火花),必须使用镶件镶拼形式,以降低成型件加工难度,节省模具制造成本[15-17].

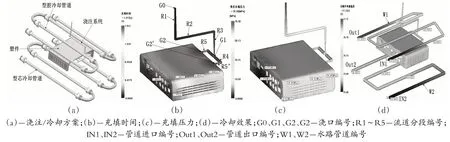

浇注及冷却方案.模腔拟采用的浇注及冷却方案如图3(a)所示.浇注系统使用三板模点浇口流道系统与两板模侧浇口流道系统进行复合组合,构成复合浇注系统.冷却系统中,使用2组平行式管道分别构成型腔冷却管道、型芯冷却管道对型腔成型件、型芯成型件进行冷却.

图3 浇注/冷却CAE分析

复合浇注系统中,流道R1-R3段为点浇口流道,流道R4-R5(R5)段为侧浇口流道.注塑机喷嘴通过入口浇口G0对模腔的流道进行供料,中途须借助点浇口G1、和两个侧浇口G2、G2才能对模腔进行浇注.

运用moldflow对浇注系统和冷却系统进行CAE仿真分析后发现,模腔的充填时间为1.9 s左右,且充填均匀饱满,如图3(b)所示,所需注塑充填压力不高,所需压力为78 MPa左右,如图3(c)所示.经所设置管道冷却后的模腔,在塑件冷却终了时,塑件上各处的温度分布在46~58℃之间,且两个管道的进出口温差都在5℃以内,如图3(d)所示,说明该冷却系统的管道布置合理、有效、可行.

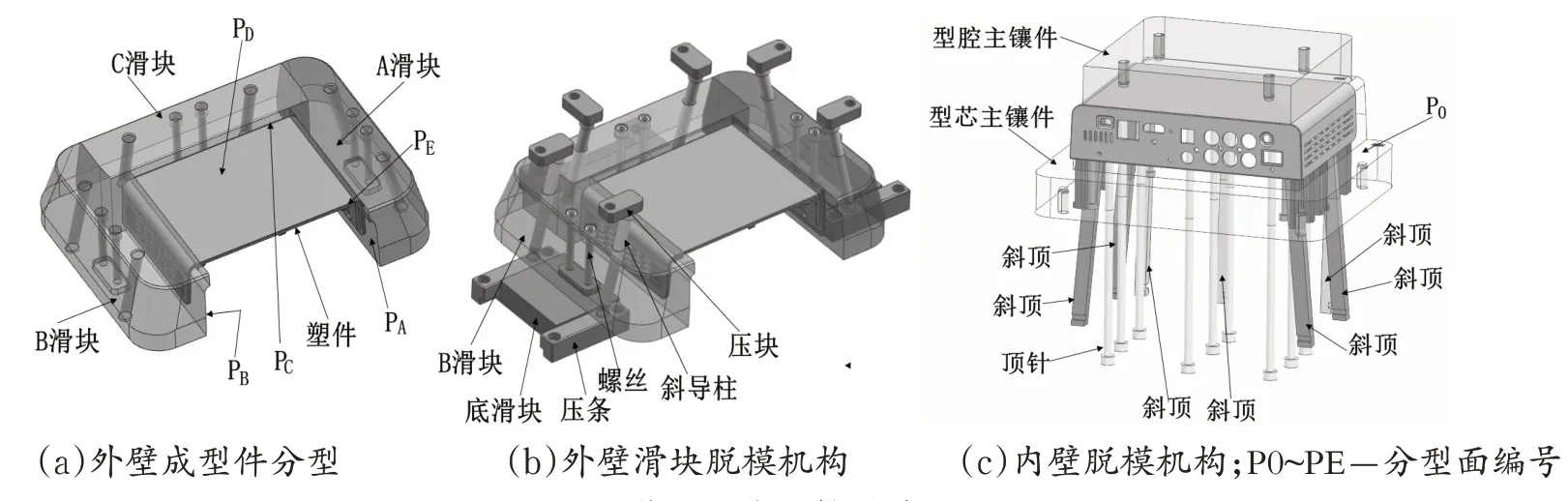

3 分型及成型件设计

塑件模腔使用5个分型面来进行分型,其中,顶端分型面PD用于D顶端面的分型,分割出成型件型腔主镶件.3个侧面分别用相应的侧面分型面PA、PB、PC来进行分型,分割出成型件A滑块、B滑块、C滑块,如图4(a)所示.型芯主镶件的分型则使用主分型面P0面进行分型,分割出型芯主镶件,如图4(c)所示.分型面PE为局部区域分型面,参与主型腔镶件和主型芯镶件的分割分离.

图4 分型及成型件设计

成型件材料选材结合图4所示,塑件模腔成型件构成包括如下:型腔主镶件、型芯主镶件、A滑块、B滑块、C滑块、7个斜顶及若干顶杆.型腔主镶件、A滑块、B滑块、C滑块为外壁成型零件;型芯主镶件、7个斜顶为内壁成型零件.外壁成型零件选材选用合金钢718H,内壁成型零件选用合金钢P20即可.合金钢718H硬度调整至48HRC.

改进型斜导柱滑块侧抽芯机构由A滑块、B滑块、C滑块组成,其整体机构若依照传统型滑块结构设计,则3个滑块的导向功能设置在滑块体两侧,即以B滑块为例,压条安装于B滑块两侧,但这样设置,势必增大滑块的长宽尺寸,加大机构对模架长宽尺寸的要求.显然,若将B滑块的底部通过螺丝紧固加装底滑块后,依靠底滑块与压条的滑动配合来进行导向,势必能有效缩减B滑块的长宽尺寸.

(4)改进型斜顶机构7个斜顶机构都采用改进型“万能斜顶机构”.模具通过推板推动万能斜顶座来推动斜顶顶出,而非直接通过推板将斜顶顶出.这样即能降低斜顶机构对模架长宽尺寸的要求.

4 模具结构

模具结构如图5所示,模具为三板模结构[9-11].一模一腔布局,模腔使用两点侧浇口浇注.模架使用龙记标准模架LKM4040-A80-B80-C120.模具分三次分型打开,打开面依次为PL1→PL2→PL3.模腔浇注的流道为前述侧浇口流道,侧浇口流道的供料由三板模架的点浇口流道进行供料.模具中,布置有3个动模滑块抽芯机构,分别为C滑块机构16、A滑块机构17、B滑块机构22.塑件的顶出脱模由7个万能斜顶机构21及若干根顶杆9共同顶出.推板7须设置顶针板导柱20进行导向,设置复位杆19、复位弹簧18以确保推板7的可靠复位.为降低水道在模板中的开设难度,水路的转向接通延伸到模架外,使用快速接头12和橡胶管11进行转向接通.

图5 模具结构

模具按照以下步骤完成工作:

(1)模具闭模注塑.模具经安装调试、试模后安装于注塑机上,闭合,准备注塑.

(2)注塑.注塑过程按充填、保压、冷却后等待开模.

(3)PL1面打开.模具在注塑机动模的带动下下行,模具在PL1面处打开,打开时,点浇口流道与侧浇口流道在点浇口处分离.

(4)PL2面打开.动模继续下行,脱料板2将点浇口流道废料拔出脱模.

(5)PL3面打开.动模继续下行,模具在PL3面处打开,打开时,A滑块机构、B滑块机构、C滑块机构各自的斜导柱驱动对应的3个滑块A滑块、B滑块、C滑块完成侧面抽芯动作.

(6)顶出.模具打开后,注塑机顶杆推动拉杆将推板推出,从而将7个斜顶及若干顶杆顶出,从而将塑件从型芯主镶件上顶出,实现塑件的完全脱模.

(7)复位.模具闭合前,推板7先复位.而后,模具按PL3-PL2-PL1顺序依次闭合,等待下一注塑循环.

5 结论

结合塑件结构复杂的特点,设计了一副三板模具用于塑件的注射成型.模具布局为1模2腔,采用复合式浇注系统,复合式浇注系统由点浇口流道和侧浇口流道复合而成,有效解决了塑件单腔布局下侧浇口开设难题.使用了一种改进型斜导柱滑块机构、一种改进型万能斜顶机构有效缩减了机构对模架长宽尺寸的要求.借助CAE分析,有效确保了模腔注塑成型的可靠性,避免了潜在的设计错误,提高了模具结构设计效率.