全断面岩石隧道掘进机(TBM)施工超前处置技术综述与思考

齐梦学, 杨国清, 曾绍毅

(中铁十八局集团隧道工程有限公司, 重庆 400700)

0 引言

全断面岩石隧道掘进机(TBM)在我国已经迎来大范围推广应用,据不完全统计,目前我国大陆地区在建工程中TBM应用数量近80台,如在建的新疆EH工程共采用20台TBM、刚刚开工建设的川藏铁路经大幅缩减后计划采用18台TBM[1]。大量潜在工程在研究TBM法施工的可行性,如即将开工的白龙江引水工程、引江补汉工程等,都将批量采用TBM施工[2]。

随着TBM应用的不断推广,其应用区域越来越广,独头连续掘进长度已经突破20 km,随之而来的是地质条件呈多样化发展趋势,并且总量呈增多趋势,如大断层、破碎带、突涌水、岩爆、软岩大变形、岩溶、蚀变等[3]。国内外采用TBM法施工的隧道工程,复杂地质导致TBM施工受阻、卡机、设备损毁、工期严重滞后、施工成本大幅增加,甚至发生安全事故,类似案例数不胜数。例如四川省锦屏二级水电站排水洞、青海省引大济湟工程、甘肃省引洮供水工程、陕西省引汉济渭工程秦岭隧洞、云南省大瑞铁路高黎贡山隧道等,TBM施工中发生岩爆、软岩大变形、塌方、涌突水等,导致TBM施工受阻,严重制约工程建设[4-9]。

引进TBM施工技术以来,众多专家、学者、工程技术人员开展了大量复杂地质条件下TBM施工技术与装备技术方面的研究工作。文献[10-14]作为较早文献,以综述或针对具体工程的方式,从不同角度和深度研究了破碎带、岩爆、突涌水、特硬岩、软岩大变形等复杂地质条件下的TBM施工技术;文献[15-19]研究了断层破碎带TBM施工技术;文献[20-22]研究内容均涉及TBM施工超前地质预报技术。很多研究成果都提出,超前处置、超前加固是复杂地质条件下TBM施工的关键措施,但未见针对TBM施工超前处置技术的专题研究。TBM施工超前处置技术包含2方面: 其一是超前加固与封堵技术,研究较为广泛、深入,所取得的成果也比较多,如掌子面超前加固、塌腔回填与超前加固、超前小导管与超前管棚加固等;其二是超前干预技术,针对极少数特殊地质条件,如导洞法超前处置后TBM掘进或步进通过、完整硬岩人造节理提高破岩效率、强烈及以上等级岩爆超前导洞释放应力等。本文借鉴以往研究成果,结合20余年的施工经验,从3个方面总结归纳10项现有TBM施工超前处置技术,阐述其施工方案、重点技术,分析其适用条件和特点,供广大读者参考,从技术和管理方面提出5点思考,作为今后的努力方向。

1 掌子面超前处置技术

TBM在掌子面完成破岩,当掌子面不具备自稳能力,或者掌子面前方、上部出现较大规模坍塌时,往往会导致超量出渣,引发更大规模坍塌,或者刀盘被卡;当掌子面为完整坚硬围岩时,TBM破岩效率很低。此时,需要通过掌子面超前处置技术,解决掌子面围岩失稳、刀盘被卡、完整硬岩破岩效率低的问题。

1.1 刀盘清理脱困

破碎围岩、掌子面岩爆、软岩等复杂地质条件下,TBM施工存在刀盘被卡的风险。一旦刀盘被卡,确认调整掘进策略无法实现脱困时,首先需要判断并尝试清理刀盘周边松散体、堆积体,解除围岩及岩渣对刀盘产生的干涉,以期恢复刀盘正常回转,为继续掘进创造条件。

针对不同的卡机原因,刀盘清理分为以下2种方式,但都以人工清理为主,尚无机械化方法可用。

1)破碎、软弱围岩导致的刀盘被卡,需要清理刀盘周边松散体,必要时施作超前加固。刀盘周边石渣清理需要全面、彻底,局部清理不足就可能无法脱困。主要清理部位如下: ①刀盘上方(即拱顶); ②刀盘与掌子面之间; ③刀盘与护盾之间; ④刀盘背部与主驱动转接环之间; ⑤刀盘内部及刀孔。刀盘前方清理松散岩渣见图1。

图1 刀盘前方清理松散岩渣

2)掌子面岩爆导致的刀盘被卡,通常是由于块状岩石卡滞,甚至损伤刀盘刀具所致,清理过程中需要破解过大石块。破碎刀盘前方堆积的巨石,可采用风镐、破碎锤、膨胀剂,必要时采用控制爆破技术。刀盘前方清理岩爆落石见图2。

(a) 掌子面岩爆

1.2 掌子面超前注浆

破碎围岩、软岩、富水洞段TBM施工过程中,有时需要对掌子面超前注浆,加固围岩或者封堵地下水,为TBM掘进创造条件。针对不同工况,掌子面超前注浆主要分为以下2种。

1)掌子面前方围岩自稳能力差或者无自稳能力时,无推进空转刀盘就会大量出渣,如果持续转动刀盘,就会造成超量出渣引发更大规模坍塌,此时需要掌子面固结注浆。

掌子面固结注浆需要重点控制3个方面: 一是刀盘紧贴掌子面或者松散岩体,不可大幅后退刀盘,否则会导致更大规模坍塌。二是造孔,在刀盘内通过刀孔、刮渣铲斗、人孔等空间采用手持式风钻或短气腿风钻,施作中空玻璃纤维锚杆作为注浆管,不可使用金属锚杆,否则恢复掘进时会损坏刀盘刀具;由于刀盘内作业空间狭小,通常需要接杆,单根锚杆长度一般约为1 m。三是注浆,由于刀盘紧贴掌子面或松散岩体,浆液选择以聚氨酯化学浆液为宜,仅固结围岩而不会将刀盘和围岩固结为一体,切忌采用水泥浆液。刀盘内掌子面超前固结注浆示意如图3所示。

(a) 正视图 (b) 侧视图

2)富水洞段存在发生突涌水风险或者已经突涌水时,需要掌子面注浆堵水。如果掌子面自稳能力较好,则后退刀盘,在刀盘前方实施注浆。

①根据断面、富水情况做针对性注浆设计。以山西省中部引黄工程TBM1掌子面超前注浆堵水为例,掌子面全断面布孔,分段注浆,外圈注浆孔外插角5°,孔径65 mm,最大孔深50 m,分段梯度5 m,见图4。同时做好浆液配比设计、注浆工艺设计。

图4 掌子面堵水注浆设计示例(单位: mm)

②刀盘后退不小于5 m,为掌子面超前造孔、注浆创造作业空间,检查围岩稳定性,必要时先加固围岩,确保安全施工。

③选用小型造孔设备,如电动潜孔钻机、架柱式液压冲击钻机等。

④按先内圈后外圈、从下至上逐孔分段钻孔注浆。刀盘前方柱架式液压冲击钻机掌子面造孔见图5。

图5 刀盘前方柱架式液压冲击钻机掌子面造孔

⑤检查注浆效果,达到设计封堵标准后,TBM向前掘进,必要时施作第2次堵水注浆,循环作业,直到安全通过富水洞段。

如果掌子面围岩不具备自稳能力,则按前述方式操作,需选用堵水型聚氨酯化学浆液。由于受作业空间影响,造孔位置、范围、深度受限,注浆效果较差。

1.3 地表注浆

浅埋隧道破碎、软弱、大流量突涌水洞段TBM施工过程中,如果具备条件,可在TBM到达该复杂地质之前实施地表注浆,改良围岩,减小卡机风险,为TBM正常掘进创造条件;如果TBM已经进入上述复杂地质洞段,也可以地表注浆脱困。以后者为例,说明如下。

1)护盾区域。刀盘后方沿隧道轴线方向,注浆长度不小于护盾长度;护盾上方注浆厚度不小于2 m,护盾两侧注浆厚度不小于3 m。靠近护盾的1 m范围内灌注水玻璃-磷酸双液浆,其余部分灌注水泥-水玻璃双液浆。

2)刀盘前方沿隧道轴线方向,注浆长度以超出需要处理范围3 m以上为宜;注浆深度为洞顶以上6 m至洞底以下2 m;注浆宽度为左右分别超出开挖轮廓线3 m。刀盘前方2 m范围内灌注水玻璃-磷酸双液浆,其余部分灌注水泥-水玻璃双液浆。

3)靠近刀盘、护盾的区域灌注水玻璃-磷酸双液浆,具有较好的止浆效果,可有效保护设备;与聚氨酯化学浆液类似,可固结围岩,但不会粘结金属结构,防止TBM与周边围岩固结为一体;该浆液注入岩体后,致密且强度低,便于后续清理。

4)根据勘测的复杂地质确定注浆孔间距、排距以及注浆压力。

5)注浆完毕,经检查达到设计标准后,参照1.1节方法,清理刀盘周边,恢复掘进。

青岛地铁2号线地表注浆加固掌子面前方围岩布孔设计见图6。

说明: 里程ZK35+100.55~+112.55段注浆孔排距、间距均为1.5 m,交错布置;ZK35+080.55~+97.25段注浆孔排距、间距均为1.5 m,南北侧最外2根间距为0.8 m,交错布置;ZK35+98.75~+99.55段排距为0.8 m,间距为0.8 m;ZK35+99.55~+100.55段注浆孔排距为1.0 m,间距为0.8 m。管线影响范围根据实际情况增加间距0.4 m注浆孔。

为了更好地控制风险,避免工期拖延、成本增加,需尽量创造条件,在TBM到达复杂地质段之前,做好地质调查、补勘,必要时提前施作地表注浆。

对于部分浅埋极端复杂地质,地表注浆无法可靠固结时,可采用矿山法明挖,分层开挖至隧道底部标高,施作混凝土底板,TBM步进通过,再浇筑钢筋混凝土边顶拱成洞,分层回填上部开挖区域。

1.4 人造节理

Ⅱ级及以上围岩,节理不发育,抗压强度高,TBM掘进贯入度小,通常不超过2 mm/r,即使TBM纯掘进时间利用率较高,也难取得较高掘进效率,并且开挖成本大幅增加。根据目前的破岩机制、TBM破岩设计,无法从根本上解决此类围岩条件下的破岩效率问题,可以采用预裂爆破技术人为制造节理,从而提高TBM掘进贯入度。

吉林引松供水工程TBM1施工过程中开展了工业性试验。后退刀盘,在掌子面布孔,控制爆破人造节理,相同围岩条件下TBM掘进贯入度由1.87 mm/r提高到2.70 mm/r,掘进速度由13.06 mm/min提高到17.78 mm/min,掘进效率提高36%。

该技术由试验转为实用需要解决2个问题: 一是造孔,结合设备结构以及爆破效果合理设计钻孔孔位,TBM上合理配置超前钻机,以便实现掌子面高效造孔;二是爆破,依据地质条件开展针对性爆破设计,以便在掌子面前方开挖轮廓线内形成适宜的人造节理,并且确保安全、操作便捷,无需刀盘大幅后退即可快速完成控制爆破作业。

2 后置式超前处置技术

通常情况下,TBM会配置超前钻机,通过敞开式TBM的护盾尾部或护盾式TBM护盾上预留孔以一定的外插角斜向前方造孔,实现加固,通常以超前注浆为主;有时,会在护盾后方扩挖工作间施作超前管棚。上述处理方法,超前处置的入岩位置在护盾尾部或者护盾后方,距离掌子面较远,故称之为后置式超前处置。

2.1 超前注浆

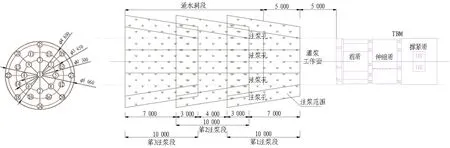

超前注浆是指利用超前钻机(或者其他造孔方式)自敞开式TBM护盾尾部(或护盾式TBM盾体预留孔)入岩,经护盾区域向掌子面前方钻孔后,注入水泥浆液或者化学浆液固结前方破碎岩体,达到加固围岩和堵水的效果,注浆达到设计强度后,TBM可以继续掘进通过(见图7)。超前注浆多用于超前堵水、超前加固或辅助刀盘脱困。

图7 超前注浆

2.2 超前小导管加固

超前小导管加固一般用于长度较小的中等破碎围岩,小导管与注浆相结合加固围岩并形成一定的棚护结构,避免开挖后围岩坍塌。通过敞开式TBM的护盾尾部或护盾式TBM护盾上预留孔以一定的外插角斜向前方造孔,安装小导管,再注浆,通常多次搭接循环施作。

与钻爆法超前小导管施工相比,需要重点关注以下2方面工作:

1)结合TBM结构特点设计布孔。布孔参数根据围岩破碎情况及拱部塌落高度确定,超前注浆孔沿TBM护盾外开挖轮廓线呈伞形辐射状布置,注浆孔环向布置范围视围岩情况而定,一般不小于顶拱120°范围,钻孔深度根据钻孔能力、刀盘及护盾长度、需处置围岩长度、计划掘进长度等因素确定。例如: 钻机能力为一次钻孔深度25~30 m,盾体及刀盘长5 m,掘进长度为注浆长度的70%~80%,每段预留20%~30%作为下段注浆的止浆盘,超前小导管加固后可掘进长度为14~20 m。釆取单双序交叉布管方式,钻孔环向间距一般不大于45 cm。超前钻机和超前小导管布孔示意分别见图8和图9。

图8 超前钻机

图9 超前小导管布孔示意图

2)结合TBM工法特点选择浆液。浆液需具有良好流动性和可灌性,凝胶时间可根据需要调节,固化时收缩小,浆液与围岩、混凝土、砂土等粘结力强,固结体具有高强度和良好的抗渗性、稳定性;靠近刀盘、护盾区域的浆液加固围岩的同时,不能粘接金属结构件;浆液无毒、低污染。

一般在中强风化及断层破碎带富水或动水条件下选择采用普通水泥-水玻璃双液浆,或化学浆液;在砂层中选择采用超细水泥-水玻璃双液浆;靠近TBM结构件的区域采用聚氨酯化学浆液等。

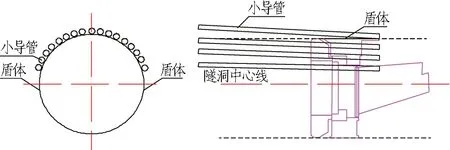

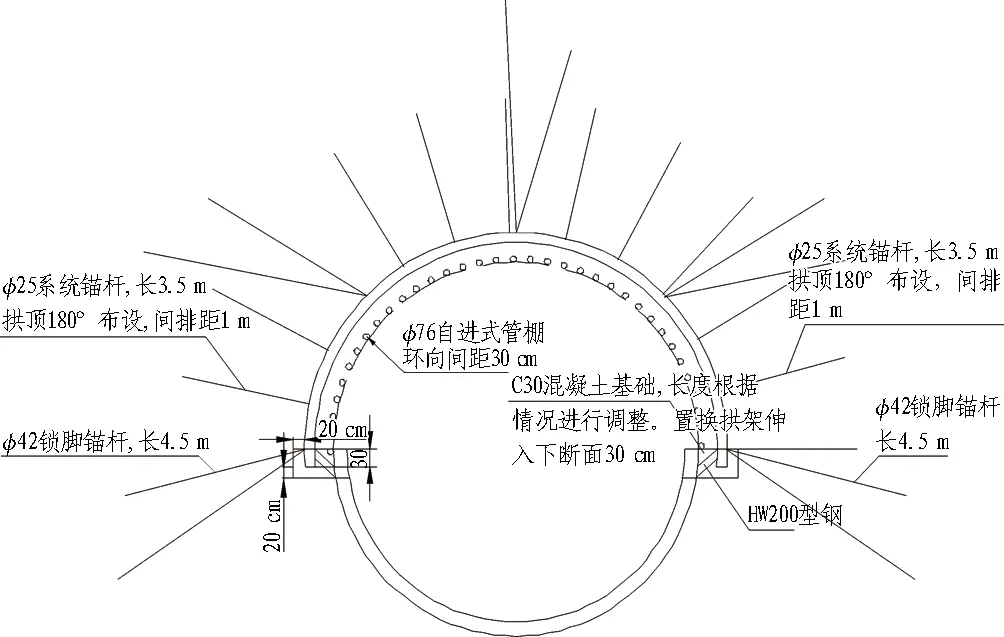

2.3 超前管棚加固

在极破碎地质条件下,围岩总体完整性差,自稳能力弱,超前注浆、超前小导管难以有效加固掌子面前方破碎围岩。采用超前管棚加固方案,即在TBM护盾后方适当扩挖,形成管棚工作间,单次或循环管棚加固,必要时同时施作掌子面超前注浆,刀盘清理脱困后恢复掘进。

与钻爆法相比,TBM施工过程中施作超前管棚,需重点关注如下工作:

1)管棚钻机选型。管棚钻机宜选择潜孔钻机,具有跟管功能,潜孔锤可选择气动潜孔锤或者液压潜孔锤。

2)施作管棚工作间。TBM护盾后方,原始空间不足以布设管棚钻机,即便结构上满足安装条件,也会由于外插角过大而无法正常施工,无法达到预期加固效果。根据管棚钻机工作空间需求,在护盾尾部一定范围内(具体尺寸依据管棚钻机施工需求确定)扩挖拱部。

超前管棚如图10所示。TBM开挖直径6.53 m,护盾尾部管棚工作间扩挖尺寸按照超前管棚外插角3°计算,扩挖后隧道内轮廓距护盾外轮廓约30 cm。扩挖后的上半断面钢拱架与未扩挖的下半断面钢拱架采用型钢连接,并施作混凝土扩大基础,上部拱架伸入混凝土至少30 cm;下半断面钢拱架分别以不少于2根锚杆锚固,上半断面扩挖后的钢拱架采用锁脚锚杆固定;系统锚杆设置范围为拱顶180°,布设自进式中空注浆锚杆,锚杆间排距为1 m,扩挖后的钢拱架采用槽钢纵向连接,间距为0.5 m。

图10 超前管棚(单位: mm)

3)止浆作业。为在刀盘前上方及盾体上方形成岩体固结圈,避免注浆时浆液流至刀盘、护盾处固结钢结构,扩挖完成后沿护盾尾部布设自进式中空注浆锚杆,范围为拱顶180°,对护盾及刀盘上部围岩进行化学灌浆固结;同时在刀盘内按前述方法在掌子面超前注浆固结围岩。

3 导洞法超前处置技术

3.1 小导洞法

在极破碎地质条件下,影响长度较小,刀盘或护盾易出现被卡的洞段,具备条件的可采用小导洞法处置前方围岩,提升围岩稳定性,为TBM掘进创造条件;条件不足的则采用矿山法开挖支护后TBM步进通过。

从TBM护盾后方相对稳定岩体中开挖纵向小导洞(见图11),作为施工通道,以矿山法处置前方复杂地质。小导洞法有以下2种处置方式:

(a) (b)

1)小导洞到达掌子面,开挖横向导洞作为管棚工作间,向刀盘前方施作超前管棚,开挖轮廓线及其下部和两侧注浆加固,然后TBM掘进;或以矿山法部分断面开挖支护后TBM掘进通过;或以矿山法全断面开挖支护后TBM步进通过,如图12所示。

图12 小导洞前向管棚法超前处置(单位: mm)

2)小导洞到达掌子面,继续向前开挖适当长度后,施作横向导洞并作为管棚工作间,反向施作大管棚并注浆加固破碎围岩,再按与上述类似的方法通过,如图13所示。

图13 小导洞反向管棚法超前处置

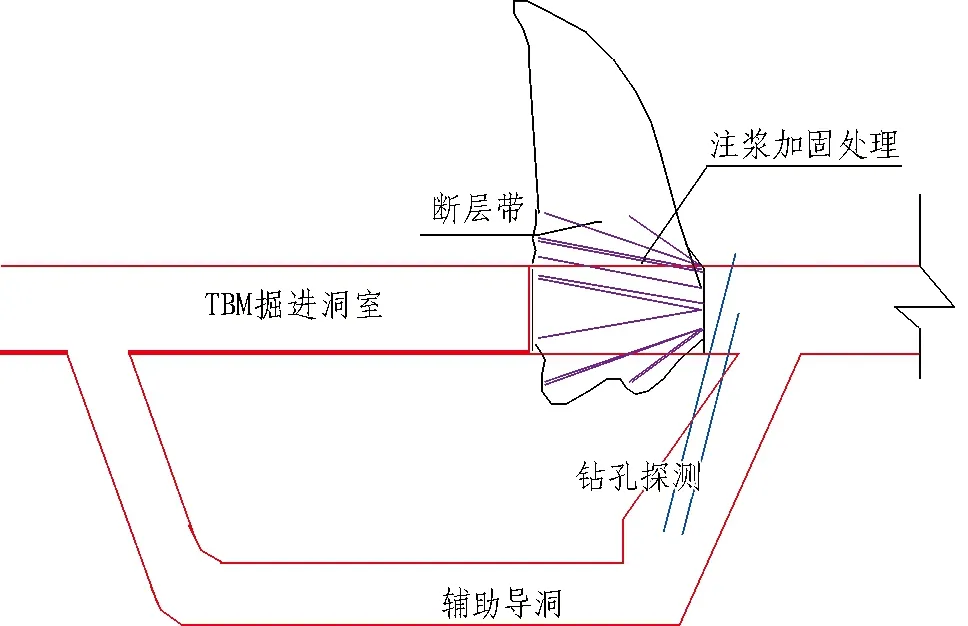

3.2 迂回导洞法

当断层破碎带等复杂地质规模较大,采用注浆加固和小导洞方案TBM仍无法顺利脱困时,可采用迂回导洞法绕行至刀盘前方,以迂回导洞作为施工通道,上半断面或者全断面采用矿山法施工前方洞段,然后TBM掘进或步进通过。掌子面前方复杂地质洞段矿山法处置方式与小导洞法类似,需要结合复杂地质、施工环境等因素综合研究确定。迂回导洞法超前处置如图14所示。

图14 迂回导洞法超前处置

迂回导洞设计,需要重点关注以下3个方面。

1)迂回导洞开口位置选择。根据现场作业空间、运输条件等因素选择开口位置,单洞施工时可选部位有3处: TBM护盾尾部、连接桥区域和后配套尾部。同时,迂回导洞布置还应充分考虑断层破碎带附近横通道、平导与主洞之间的位置关系,尽量减少迂回导洞开挖工程量及对设备的干扰。

双线隧道互为导洞,TBM施工进度滞后的隧道遭遇需要采用迂回导洞法超前处置时,可利用进度超前的隧道施工横通道进入需要超前处置洞段,减少迂回导洞开挖。

2)迂回导洞断面设计。迂回导洞断面多选择城门洞型,导洞洞口可布置在护盾尾部,通常处理长度不大,受TBM空间影响,导洞断面不宜过大,满足小型机械或人工开挖施工需求即可,比如4 m×4.5 m(宽×高),如图15所示。导洞洞口也可布置在后配套尾部,但超前处理的长度比较大,按常规矿山法满足有轨运输施工的断面即可。

图15 迂回导洞横断面(单位: mm)

3)迂回导洞法处置工期长达数月,导致TBM长时间停机,需要针对性做好TBM维护保养工作。

迂回导洞法超前处置方案,工期长、造价高,非必要时不建议采用。

3.3 超前导洞应力释放法

强烈及以上岩爆洞段,岩爆风险高、危害大,严重威胁TBM施工人员及设备安全,工期及成本可控性差,需要合理释放应力,尽量减小岩爆等级。目前的TBM设备技术与施工技术,尚不具备依靠TBM设备实现超前应力释放功能,必要时可以创造条件,在掌子面前方以矿山法开挖导洞释放高地应力,剩余断面TBM掘进通过。

1)导洞位置选择。应力释放导洞根据位置不同通常可分为中导洞和上导洞2种。锦屏二级电站引水洞TBM开挖直径12.43 m,采用上导洞释放应力,如图16所示。

图16 应力释放导洞横断面(单位: cm)

2)TBM掘进控制。TBM掘进通过应力释放导洞如图17所示。剩余断面TBM掘进过程中,导洞区域滚刀空载,进入岩体时发生荷载突变,部分滚刀频繁承受冲击荷载,增加了滚刀异常损坏风险;导洞加剧了刀盘偏载受力,长时间大推力掘进会损伤刀盘和主轴承。因此,需要严格控制推力、转速、贯入度等掘进参数,并加强TBM状态监测工作,加强刀盘刀具检查与维护保养工作。详情可参见《极强岩爆洞段TBM导洞扩挖法施工技术研究与应用》[23]等文献。

图17 TBM掘进通过应力释放导洞

4 TBM施工超前处置技术的适用范围和特点

综上所述,3个方面10项超前处置技术均来源于工程实践,是对当前复杂地质条件下TBM施工超前处置技术的全面归纳与总结,其适用范围和特点见表1。

表1 TBM施工超前处置技术

5 关于TBM施工超前处置的思考

超前处置可以有效解决复杂地质条件下TBM卡机、施工效率低的问题,但投入大、风险高,通常占用直线工期。为了整体提升TBM施工效率、降低施工风险、控制施工成本,继续深入研究超前处置技术的同时,需投入更多的资源,提高TBM的工程适应性,充分发挥TBM的优势,建立更加科学的工程管理和决策理念,努力减少TBM施工超前处置的几率,促进隧道施工水平的整体提升。

5.1 减少TBM在不适宜地质洞段施工占比

TBM在适宜的地质条件下施工可持续稳产、高产,具有很高的经济效益和社会效益;TBM在适应性较差的复杂地质条件下,施工安全、进度、经济效益都会受到严重制约,甚至造成长时间停机,即便采取辅助措施,其综合进度也很低。如西北某输水隧洞,在不适合采用TBM法施工的严重破碎围岩洞段,近1年平均日进尺0.1 m,工期严重滞后,施工实际投入资金大幅超过概算。

除非环境不允许,要尽量在具有较好适应性的地质条件下采用TBM施工,这就要求隧道施工工法选择时务必慎重。而工法选择的关键依据之一是地质勘查成果,因此,需加强前期地勘工作,提高地勘成果的准确性,为隧道设计和施工工法比选奠定良好的地质基础,条件允许时尽量避免TBM在长距离、大段落不适宜的地质条件下施工。

5.2 提高TBM工法地质适应性

虽然在工法选择时,尽量规避TBM在不适宜的地质条件下施工,然而随着TBM的不断推广,连续掘进长度不断增大,TBM施工过程中复杂地质条件是不可避免的。因此,仍需持续加大技术研发力度,努力提高TBM设备应对复杂地质条件的功能和性能,提高辅助措施的可靠性、有效性、便捷性,为TBM更好地建设隧道创造条件。

丰富TBM设备功能,提高应对复杂地质的性能。业内始终在持续开展相关研究,如双模式、复合式TBM研究与应用等,都是有益尝试。目前尚无“地质全天候”适应的TBM设备,因而研究实施必要的辅助措施,是目前减少复杂地质条件下TBM卡机、长时间停机的有效手段。

《一种敞开式TBM超前支护加固系统》[24]为前置式超前加固技术,在西北某输水隧洞TBM施工实践中形成思路,在乐西高速大凉山一号隧道已经开始现场试验;《一种用于隧道掘进机的高压水辅助破岩系统及施工方法》[25]已经在福建龙岩尝试应用。诸如此类都是很好的研究方向,应予以鼓励和支持,充分调动相关单位、人员的积极性,努力研发新技术,创造机会开展工业性试验。只有在实践中才能更深入、更全面地发现问题、解决问题,增强TBM在复杂地质条件下的应对能力,提高TBM的工程适应性。

5.3 提高超前地质预报准确性和及时性

准确掌握前方地质条件是正确决策下一步TBM施工组织的关键依据。目前,超前预报由于准确性有待提高、预报结果不及时,现场采信度不高,通常都是遇到地质问题,TBM被困无法继续正常施工时才施作超前地质预报,不得已的情况下实施超前处置,处理难度和代价比较大。应进一步提升超前地质预报的准确性和及时性,一是加大科研攻关力度,从技术上进一步提升;二是将其纳入工序管理,及时与现场实际揭露地质对照分析,不断修正,长期积累,逐步提升,为施工决策及时提供越来越准确的地质依据;三是工程管理方面,将其纳入工程量清单,按量计价,前期强制推广,取得实效后,引导现场主动施作。

5.4 动态设计,合理决策

深埋地下的地质条件千变万化,限于当前地质勘察水平,无法清晰、准确掌握所有的复杂地质,因而需要在TBM施工过程中,根据实际揭露和超前地质预报成果,及时修正隧道施工图设计;同时,随着技术进步,参建各方及科研院所在实践中不断探索,可能会发明新的技术、工艺,也需要及时将其纳入施工体系,为工程建设服务。川藏铁路已经明确采用动态设计方法,这是隧道建设的一大进步,具有很好的示范作用。

受制于当前TBM设备及施工技术发展水平,复杂地质条件下TBM施工风险、工期、成本均存在较大的不可预见性。需在动态设计理念的指导下,摒弃行政决策为主导的决策思想,以技术为基础,综合隧道建设管理其他需求科学决策,实事求是合理控制工期和投资。

5.5 健全管理体系,指导TBM科学施工

严格参照规范、标准等文件实施隧道(洞)设计与施工,是工程顺利实施的重要保障。目前TBM法隧道施工的相关规范尚未形成健全的体系,在一定程度上制约了其发展;相关强制性、指导性文件都是基于已完工程编制的。技术进步不会停止,新技术会不断被推广,现有管理体系无法包含的新技术、新工艺、新方法、新装备会不断涌现,需要及时修正和补充。建立健全适应TBM施工特点的隧道设计、施工规范、标准和定额等管理体系,使其与时俱进,更好地发挥规范管理、正确指导隧道建设的作用,促进TBM施工技术科学发展。

6 结论与讨论

1)适宜的地质条件下,TBM可以持续、均衡、快速施工,实现长期稳产高产;适应性差的复杂地质、极端恶劣地质条件下,超前处置技术是实现TBM持续、稳步施工,尽量避免卡机和长时间停机的最佳途径。

2)进一步研究超前处置技术,充分利用增强后的TBM自身功能与性能,有效减少辅助工作量,提高超前处置的安全性、可靠性与及时性;同时创造条件,尽量避免和减少TBM在适应性差、不适宜洞段施工,减少超前处置技术的应用几率。

3)进一步提高超前地质预报的准确性和及时性,为TBM施工策略选择提供更加可靠的依据;动态设计、合理决策,建立健全TBM施工相关的管理体系,促进TBM施工更加科学、健康发展,提升隧道施工技术水平。