大断面矩形顶管法地铁车站施工沉降控制技术实践

——以上海轨道交通14号线静安寺站工程为例

吴列成, 黄德中, 邱 龑

(上海隧道工程有限公司, 上海 200232)

0 引言

随着我国城市建设的快速发展,城市地下空间得以大规模开发,城市轨道交通网络日趋发达,使得城市地下空间特别是城市核心区地下空间资源日益紧张[1]。传统的地铁车站建设需要在市政道路周边进行明挖施工,对城市交通、地下管线、周边建(构)筑物产生较大影响; 同时,施工过程中受周边环境的严重制约,明挖法已日渐难以满足城市核心区地铁车站的建设要求。为确保城市核心区狭小空间下的地下工程施工,突破传统工艺、创新工法,以更环保的暗挖方式建设地铁车站,大断面顶管暗挖法车站被提出,并在国内首次应用于上海轨道交通14号线静安寺站。相较于传统圆形顶管,大断面矩形顶管在施工过程中对地表变形、周围管线和建(构)筑物会产生更大的影响,且城市核心区的地下工程施工对周边环境的影响特别是沉降控制有着更严格的要求[2]。

国内外已有学者对大断面矩形顶管隧道的开挖及地表沉降控制进行了一定研究,例如: 周顺华等[3]分析了上海浦东某双线矩形顶管隧道工程施工中的地层损失率,得到地表沉降槽的分布情况; 荣亮等[4]研究了郑州市下穿中州大道超大断面矩形顶管隧道施工沉降控制技术; 王晓睿等[5]对顶管顶进施工过程进行动态分析,揭示了隧道开挖过程中的地表变化规律; 朱剑等[6]研究了浅埋大断面矩形顶管在复杂环境下长距离掘进过程中的地表沉降规律及控制措施; 许有俊等[7]对砂砾石地层条件下矩形顶管开挖面的主动和被动破坏规律进行了研究; 刘波等[8]通过数值模拟方法,预测施工可能引起的隧道及地表变形; 郝小红等[9]结合现场实测数据和数值模拟方法,揭示了顶管施工过程中地层土体的位移变化规律; 易丹等[10]对大断面矩形顶管隧道上跨地铁运营区间隧道所引起的地铁隧道变形进行了全过程分析研究; 郑书朝[11]通过理论分析、计算和实践,研究了大断面矩形顶管的沉降控制技术; 曾员等[12]通过对照监测数据,得到各管线的最大位移值; 金华等[13]探讨了浅埋矩形大断面顶管施工中存在的技术难点及采用的解决措施; 王宏权[14]研究了复合地层条件下超大断面浅埋暗挖隧道曲线顶管施工参数; 唐正伟[15]依托云南某地下矩形顶管工程,探讨了顶管顶进力计算方法; 魏纲等[16]研究了顶管施工中的注浆材料及其性能,分析了注浆过程中浆液与管道以及周围土体之间的相互作用机制,探讨了浆液在土体中的渗流以及注浆对土层移动的影响; 杨红军等[17]研究了顶管减阻技术,主要包括注浆孔布置、触变泥浆配制、注浆管路优化设计和管节表面涂蜡等; 李刚[18]系统阐述了新型顶管减摩泥浆和固化泥浆的开发研究、压注工艺和实施效果; 王明胜等[19]研究了4种材料含量的改变对触变泥浆性能的影响规律,确定了触变泥浆的配合比; 潘尚昆等[20]通过开发自动注浆系统,实现了减小地面沉降的目的。

综上所述,目前针对大断面矩形顶管隧道施工的研究主要集中在沉降规律分析、顶进参数的确定和控制以及减摩泥浆的材料性能与配比,而对成体系的沉降控制技术研究相对较少,特别是缺乏大断面矩形顶管在城市核心区轨道交通地铁车站建设方面的应用研究。针对国内首个大断面矩形顶管法地铁车站工程,通过设定合理的推进参数、采用新型管节止退装置、新型减摩触变泥浆及压注工艺等针对性措施,实现顶管推进过程中对周边核心城区环境的微扰动,成功控制施工沉降,以期为后续类似工程提供参考。

1 工程概况

1.1 工程简介

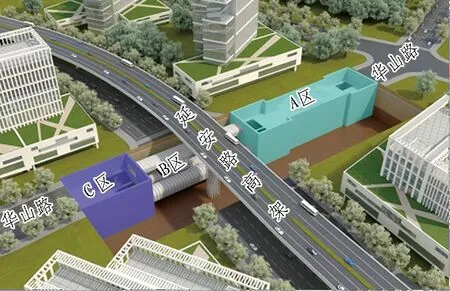

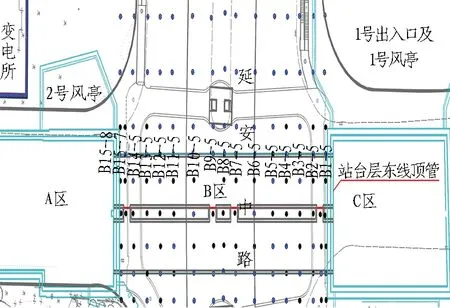

上海轨道交通14号线静安寺站位于静安商圈华山路与延安中路交叉路口,沿华山路南北向布置,车站主体结构下穿延安路高架主线,设计为地下3层岛式站台车站,与已建成通车的轨道交通2号线、7号线静安寺站形成3线换乘枢纽。车站主体沿线路方向分为A、B、C 3个区,如图1所示。其中,A区、C区采用明挖顺作法施工;B区采用顶管法施工,为我国首例采用顶管法开挖建设的地铁车站主体结构。

图1 上海轨道交通14号线静安寺车站分区及周边环境

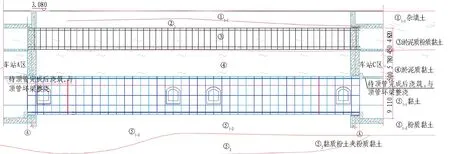

静安寺站B区分为站台层和站厅层,其中,站台层采用2条长度为82 m、断面尺寸为8.7 m×9.9 m的顶管隧道连接延安路南北两侧的A区和C区站台; 站厅层采用1条断面尺寸为4.88 m×9.50 m、长度为82 m的顶管隧道连接延安路南北两侧的A区和C区站台。站台层顶管隧道埋深15.17~15.37 m,设置4条联络通道; 站厅层顶管隧道埋深4.84~5.01 m。B区横断面如图2所示。B区顶管隧道施工按图中1#—3#顺序开挖,其中,1#为东线站台层顶管隧道,2#为西线站台层顶管隧道,3#为站厅层顶管隧道。

图2 B区暗挖结构段顶管横断面图(单位: m)

1.2 工程地质情况

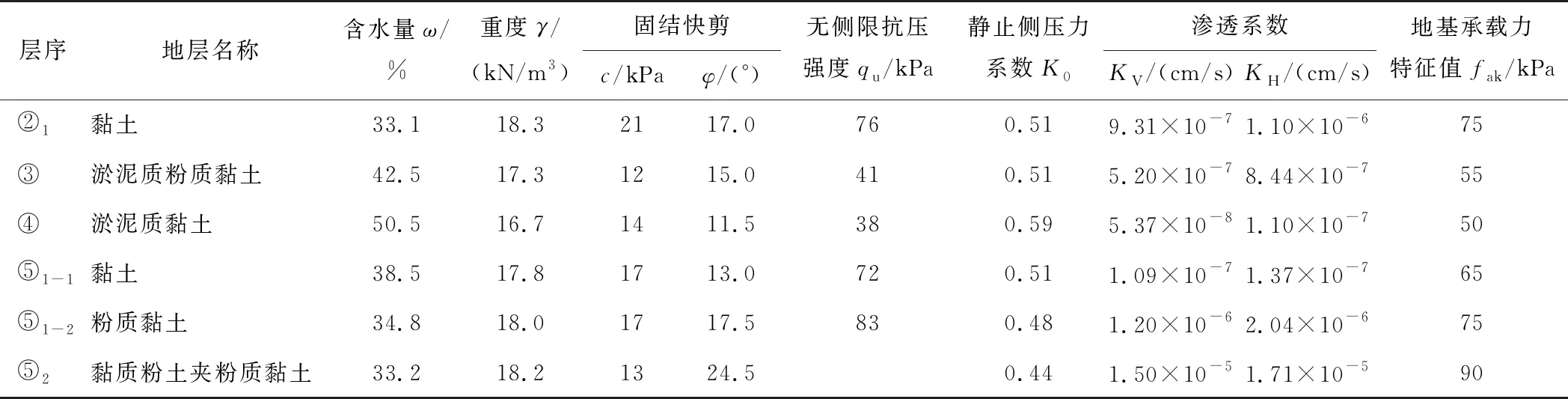

根据地质资料,B区站厅层穿越的土层主要为③灰色淤泥质粉质黏土及④灰色淤泥质黏土; 站台层穿越的土层主要为④灰色淤泥质黏土、⑤1-1灰色黏土及⑤1-2灰色粉质黏土,此处地层多含云母、有机质,呈流塑—软塑、软塑—可塑状态,具有高等—中等、高等压缩性。穿越地层纵断面如图3所示。各地层物理力学指标见表1。

表1 工程地层物理力学指标

图3 B区暗挖结构段顶管穿越地层纵断面图

场地地下水类型主要为松散岩类孔隙水,孔隙水按形成时代、成因和水理特征可划分为潜水含水层、(微)承压含水层。本工程勘探深度范围内地下水主要为赋存于浅部土层中的潜水、第⑤2层中的微承压水、第⑦2-1层和第⑦2-2层中的承压水及第⑨层中的承压水,埋深一般为3~12 m,低于潜水水位,并呈季节性周期变化。

项目地处市区核心地段,周边环境极其敏感。因此,施工过程中的沉降控制技术是大断面矩形顶管在城市核心区域施工的关键技术。

2 施工沉降控制措施

2.1 推进参数的合理设定

2.1.1 土舱上部土压力

顶管机正面土舱装有5个(上2、中2、下1)土压传感器,其中,推进过程中上部土压力传感器受影响较小,一般以上部土压力为主、中部土压力为辅控制土舱压力。土舱压力理论值一般被认为是顶管机切口在始发、接收加固区之外的原状地层中推进时,能够平衡开挖面正前方地层原状土的水、土压力。

则上部土压力理论设定值

P=k0γh。

(1)

式中:k0为土体的侧向被动水土平衡压力系数;γ为土体平均重度;h为顶管断面上部埋深。

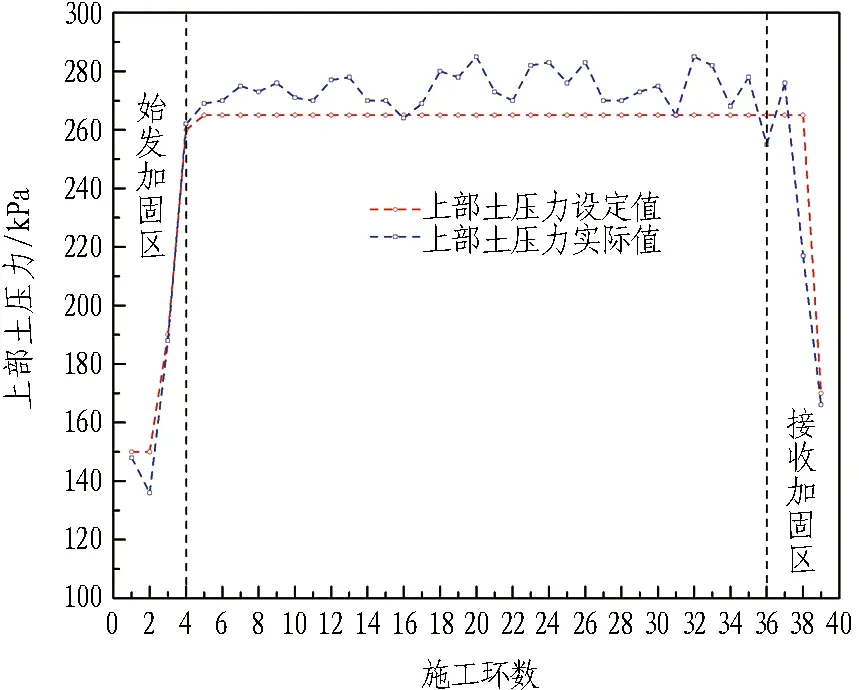

静安寺车站站台层东线顶管土舱上部土压力设定值与实际值如图4所示。原状地层范围内在4~36节管节位置,上部土压力理论设定值为265 kPa,实际推进上部土压力平均值为274 kPa,略高于设定值,实际值与设定值差异控制在-1.1%~7.5%。

图4 上部土压力设定值与实际值

2.1.2 总推力

静安寺车站站台层东线顶管总推力理论值

F=FN+FR=S×Pt+f×L×l。

(2)

式中:FN为总推进正面压力;FR为总推进摩擦力;S为顶管机开挖面面积;Pt为机头底部以上1/3高度处的被动土压力,Pt=k0γ(H+2/3D)(H为覆土深度,D为主刀盘直径);f为采用注浆工艺的摩阻因数;L为机头或管节周长;l为顶进长度。

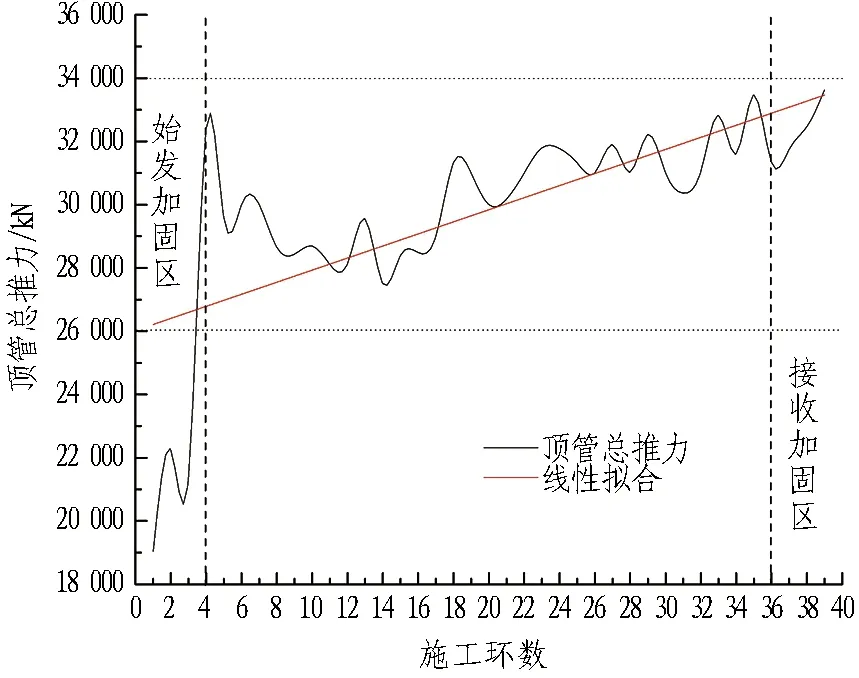

由式(2)计算得总推力理论值为23 203.46~38 525.81 kN。静安寺车站站台层东线顶管实测总推力如图5所示。实测总推力为26 000~34 000 kN,此处实测值为每节管节总推力的平均值,在理论值区间范围内。总推力在顶管机切口离开始发加固区进入原状地层后有所降低,推进至10节后随推进里程增加而平稳增大。这是由于始发加固区内地层强度较大,对设备总推力要求较高。

图5 顶管实测总推力

由式(2)可知,顶管总推力主要由总推进正面压力和总推进摩擦力2部分组成。其中,由于本项目使用钢管节,配合减摩泥浆作用,顶管与地层间的摩擦力远小于传统的混凝土管节,使得推进过程中的总推进摩擦力在总推力中占比较小,即总推力主要为总推进正面压力。结合图4中上部土压力实测值可知,两端加固区内正面推力小于原位土压力,所以两端加固区内的总推力也略低于原位土压力。

2.1.3 主刀盘转矩

顶管主刀盘额定转矩设计值

T=α·D3。

(3)

式中:α为经验系数,取10~20;D为刀盘直径。

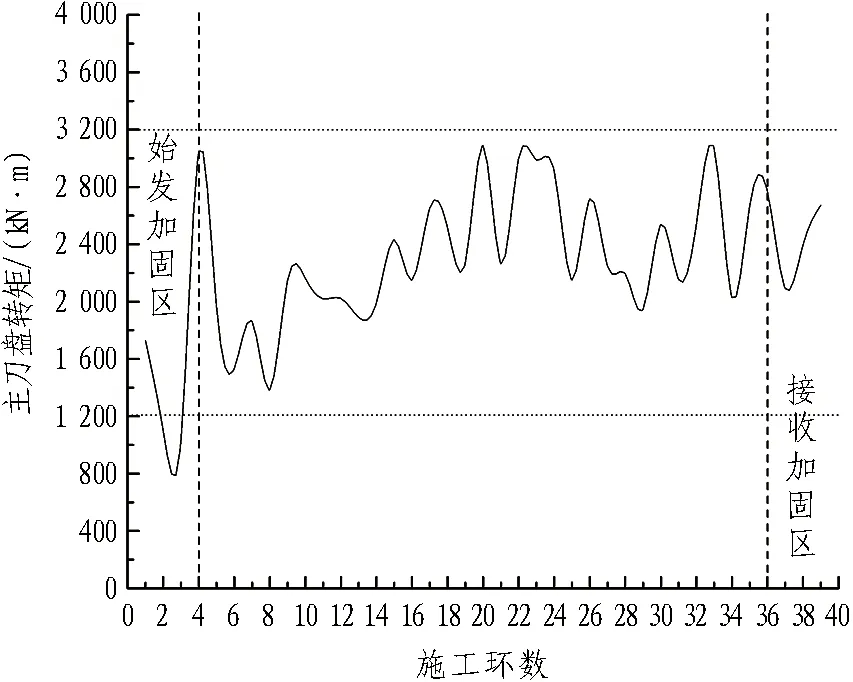

静安寺车站站台层东线顶管施工实际主刀盘转矩如图6所示。为满足切削推进要求,主刀盘转矩理论值应控制在额定转矩(4 984 kN·m)的30%~70%,即1 495.2~3 488.8 kN·m; 加固区外原状土中的实际主刀盘转矩为1 200~3 200 kN·m,此处实测值为每节主刀盘转矩的平均值,略低于理论值。说明施工过程中推进参数的合理控制,有效地降低了主刀盘转矩,保护了刀盘,尤其在始发、接收两处端头加固区内采用了“慢推缓转”及渣土改良的推进策略,使得加固区内主刀盘转矩平均值略低于原状地层中的转矩。

图6 顶管施工实际主刀盘转矩

2.1.4 推进速度与主刀盘转速

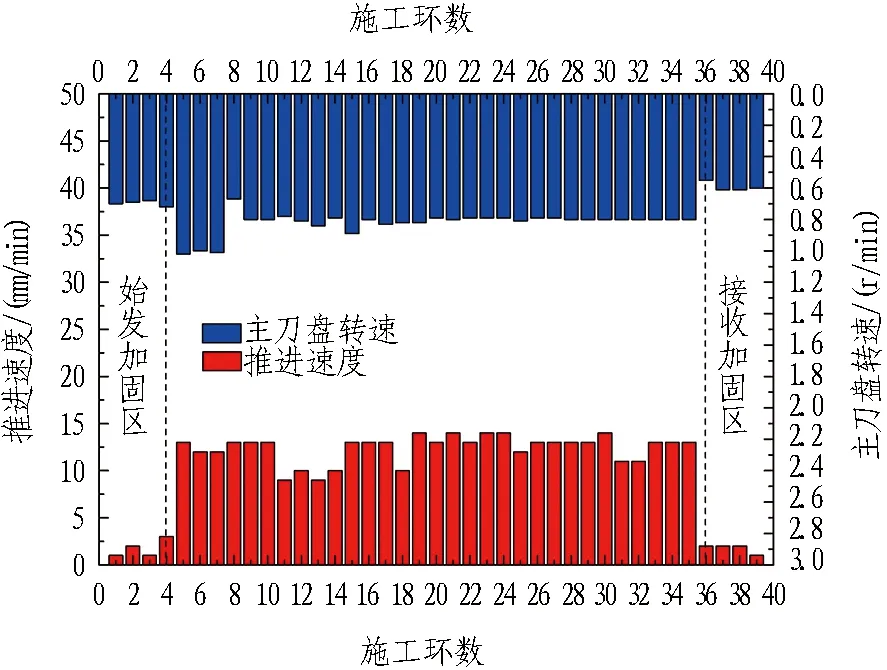

静安寺车站站台层东线顶管推进速度与主刀盘转速如图7所示。加固区外原状地层中正常推进速度为9~14 mm/min,平均推进速度为12.48 mm/min;主刀盘转速为0.67~1.02 r/min,平均转速为0.82 r/min。

图7 顶管推进速度与主刀盘转速

2.2 新型管节止退装置的应用

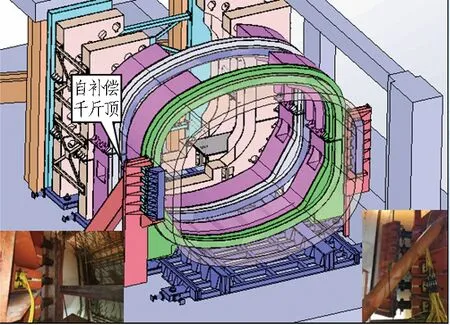

顶管推进施工过程中,受开挖面正前方及周边水土压力的作用,每次推进完成进行管节拼装时,主顶油缸一旦回缩,顶管机和管节如无约束便会后退,从而导致地层失稳,开挖面前方土体塌陷; 且管节间由于水平无约束则会释放压力,管节接头处产生空隙,发生渗漏,进而加剧地层的扰动和沉降变形。因此,顶管施工过程中会在始发基座两侧布置1套止退系统。当每节管节完成推进、主顶油缸回缩时,通过止退系统在始发井下完成拼装,并在未进入土体的管节上安装止退销,约束顶管机和管节的后退变形。传统的止退系统多使用剪力销或支撑杆形式,被动强加在管节上,止退效果欠佳,每次回缩主顶油缸产生的回缩量会达到20~30 cm[4],极大地造成地层扰动,不利于沉降控制。静安寺站大断面矩形顶管由于开挖断面、埋深均较普通顶管大,机头和管节受向后退的力更大,对止退系统要求高。因此,本项目针对性设计了新型止退装置(如图8所示),以减小顶管机和管节回缩量,控制地层沉降变形。

(a) 整体示意图

新型止退装置采用止退钢结构+千斤顶的形式。其中,止退钢结构为三角形钢架支撑,千斤顶采用类似基坑开挖过程中的自补偿钢支撑系统安装在止退钢结构上,与止退销位置对应。每节管节推进到位后,插入止退销,千斤顶通过止退销对管节施加推进方向的作用力,待其平衡了顶进推进力后,再回缩顶进油缸。千斤顶轴力可实时监控,并可根据上一环管节推进位置对千斤顶行程进行微调;同时,千斤顶轴力施加到设定值的100%后持荷5 min,人工锁住机械锁。机械锁与支撑头总成保留约5 mm的间隙,可有效杜绝千斤顶泄压产生的后退现象。

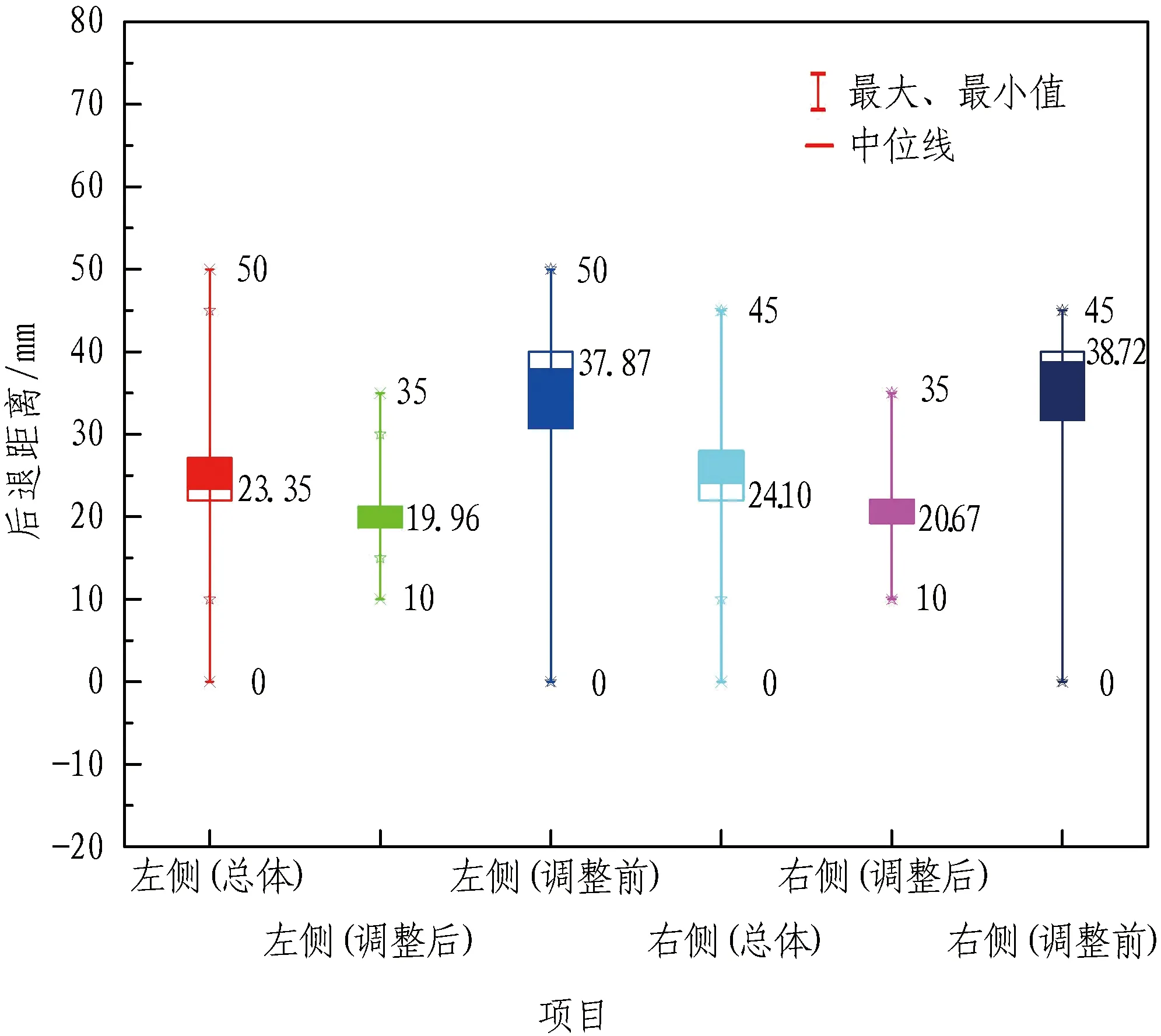

东线顶管施工完成后每节管节回缩量统计见图9。顶管推进至38节时,刀盘切口就已穿越接收洞门圈,隧道贯通,后续管节施工即不再需要安装止退系统。由于首次采用新型止退系统,1—14节管节施工过程中,距离止退系统较远,施工过程中止退操作比较费力、耗时;之后15—38节管节施工中对止退系统位置做了优化。

由图9可知: 1)整条顶管隧道施工过程中,管节两侧回缩量平均分别为左侧25.23 mm、右侧26.03 mm; 2)1—14节管节(调整前)两侧回缩量平均分别为左侧34.29 mm、右侧35.21 mm,15—38节管节(调整后)两侧回缩量平均分别为左侧20.96 mm、右侧20.67 mm,调整后比调整前左侧和右侧回缩量分别减少38.87%和41.29%。新型止退系统对管节后退有着很好的约束,管节回缩量被控制在50 mm以内,较传统止退系统降低了一个数量级;位置调整优化后,管节两侧回缩量更是明显降低,被控制在35 mm以内,明显优于传统剪力销或支撑杆形式的止退系统。

图9 采用新型顶管管节止退系统后每节管节回缩量统计

2.3 新型减摩触变泥浆及压注工艺

减摩触变泥浆是膨润土与水按一定比例拌合并掺入了相应添加剂的浆液,经过搅拌、发酵、泵送等工艺后,浆液能够由凝胶体(膨润土颗粒呈絮凝状态)变为流态(膨润土颗粒呈分散状态),且静置后又能够由流态变为凝胶体。其主要作用是: 1)在推进过程中,以流态形式来润滑管节与土体,减小二者之间的摩擦力,从而起到降低推进阻力的作用; 2)在推进间歇,管节相对静止时变为凝胶体,有效填充管节结构与土体之间的间隙,从而减小地层扰动和沉降变形。因此,减摩触变泥浆是顶管隧道施工的关键核心技术之一[16]。

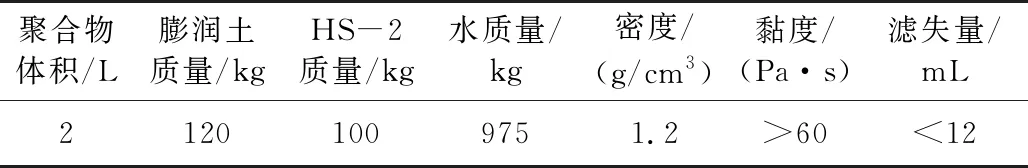

静安寺车站大断面矩形顶管管节为钢结构,隧道穿越地层以④灰色淤泥质黏土、⑤1-1灰色黏土及⑤1-2灰色粉质黏土为主。此类地层具有一定的不透水性,减摩触变泥浆不易发生流失,且钢结构与黏土层之间的摩擦因数远小于混凝土结构与黏土层间的摩擦因数,故本工程中减摩触变泥浆性能针对性要求以间隙填充为主,兼顾推进减摩。工程中结合地质取样,经过多次试验调配出新型减摩触变泥浆,其配比特性见表2。试验证明该泥浆能有效满足工程填充、减摩需要。为保证泥浆质量,现场拌浆系统采用自动化搅拌系统,减摩触变泥浆运输与存储采用螺杆泵、挤压泵。

表2 新型减摩触变泥浆配比特性表(1 m3配比)

施工中为了避免减摩浆液在管道中长距离输送的动能损失并保证每节管节压注的浆液量充足,采用分段式自动压浆。每10节管节设置1套就地控制压浆系统。该系统由2个电动球阀、3 m3压浆箱及2台海纳泵组成,由设置在管节内的控制箱就地控制。工程采用自动压浆系统(同时备有手动压浆),通过管节上的压力表控制压浆的压力来实现保压。由控制柜按照PLC程序设定的顺序逐个注浆孔注浆,由控制柜发出指令,使电动阀门启闭,切换到下一注浆孔注浆,如此循环实现自动压浆。注浆过程中严格控制注浆量,每节管节的压浆量一般为建筑空隙的150%~250%,即每推进1节管节的压浆量为1.39~2.33 m3,压力控制在0.30~0.35 MPa,总管压力不超过0.4 MPa。减摩触变泥浆浆液及压注系统如图10所示。

(a) 浆液样本 (b) 自动控制阀 (c) 压、拌浆泵 (d) 压浆控制柜

顶管开挖面积为74.946 6 m2,隧道断面面积为74.480 1 m2,横断面建筑间隙为0.933 m3,每节管节理论间隙为1.866 m3,施工至第35节管节时,理论间隙约为56 m3,实际共压浆55.18 m3。减摩触变泥浆施工过程中压注分配示意如图11所示。顶管出始发加固区部位强度相对较低,推进过程中反复受顶管机和管节扰动,需要经常压注浆液,补充地层损失。从压注部位可知,推进过程中顶管机存在磕头趋势,而管节存在上浮趋势。因此,为防止推进过程中顶管机磕头,在顶管机壳体底部压注减摩触变泥浆;为防止推进过程中管节上浮,在管节顶部压注减摩触变泥浆,通过压注过程中的反力,控制推进姿态。

图11 减摩触变泥浆压注分配示意图

3 沉降控制效果

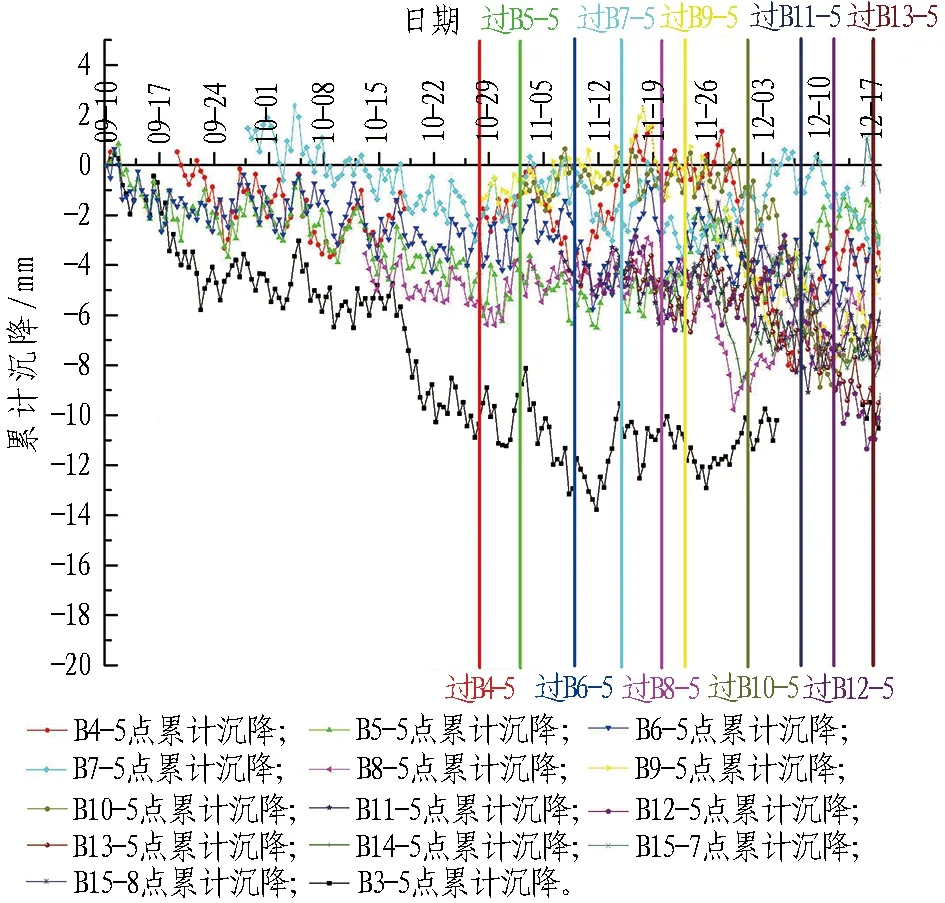

上海轨道交通14号线静安寺站工程地表沉降监测点平面布置如图12所示。其中,B3-5~B15-8为东线隧道纵向轴线地表监测控制点,截至顶管机切口穿越接收洞门圈时累计沉降如图13所示。除去个别监测控制点,因为顶管推进过程中开挖面前方土体稳定性得以很好地控制,隧道纵向轴线地表整体沉降控制在-15~5 mm。推进过程中累计沉降值最大点为B3-5。B3-5处地层为始发加固区与原状土交界位置,此处地层土体与隧道推进范围内的土体强度存在一定差异,且在顶管推进过程中受到反复扰动,地表变形反映出的地层损失较为明显,故此处的沉降最大,属于顶管施工过程中的重点控制区域,推进过程中需要加强对此部位的管控。

图12 地表沉降监测点平面布置图

图13 隧道纵向轴线地表监测控制点累计沉降(2019年)

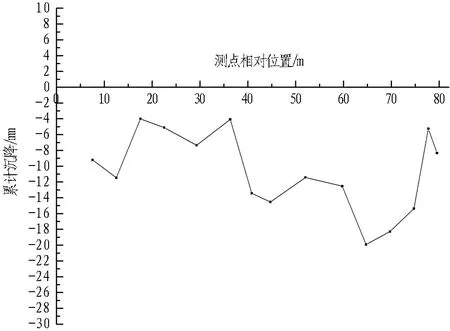

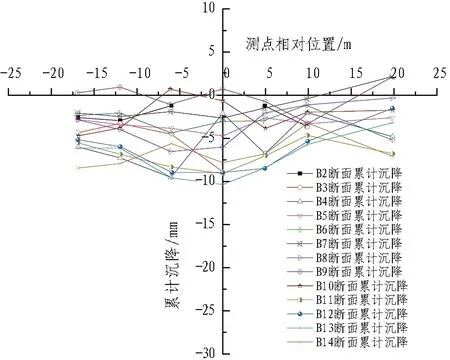

根据实际监测结果,截至隧道全线贯通、机头完全穿越接收洞门圈时隧道纵向轴线地表累计沉降变形曲线如图14所示。东线顶管上方地表顶管机切口通过每个横断面时的累计沉降变形曲线如图15所示。由图14可知,隧道纵向轴线地表变形整体呈现沉降趋势,纵向最大累计沉降约19 mm,发生在距接收井约18 m处,约为2D(D为主刀盘直径)。此处沉降最大值为施工过程中的最大沉降,后续推进过程中通过补浆等措施最终将累计沉降值控制在-15~5 mm。图15中,除个别断面横断面变形曲线呈W形,即横断面最大隆起点在隧道中心轴线上,其余大部分断面横断面变形曲线呈U形,即横断面最大沉降点在隧道中心轴线上。

图14 隧道纵向轴线地表累计沉降变形曲线

图15 隧道横断面地表累计沉降变形曲线

4 结论与讨论

大断面矩形顶管法地铁车站施工在国内尚属首次,地质条件复杂,周边环境敏感,场地狭小,研究尚处于初期阶段。静安寺站B区3条暗挖顶管中的东线隧道是本工程的首条施工隧道,亦是整个项目的试验段,本文对其施工阶段沉降控制进行了分析,得到的结论如下。

1)为控制大断面矩形顶管推进过程中的沉降,将土舱上部土压力、总推力、主刀盘转矩、推进速度与主刀盘转速作为关键参数,并应合理设置,严格控制在设定范围内。

2)采用止退钢结构+千斤顶形式的新型止退装置,成功将管节回缩量降低至35 mm内,明显优于传统剪力销或支撑杆形式的止退系统。

3)针对性地制备新型减摩触变泥浆并配合与之相适应的压注工艺,有效平衡了管节环间压力,填充了建筑间隙,同时起到降低管节与地层之间摩擦的作用。

4)采用合理的推进参数、新型管节止退装置、新型减摩触变泥浆并配合与之相适应的压注工艺等措施,成功将隧道地表整体沉降控制在-15~5 mm,证明大断面矩形顶管法地铁车站施工环境效益和社会效益明显,该施工方法在软土地层中心城区地铁车站等地下交通枢纽工程修建中有显著优势,有待进一步研究和推广。

由于截至2020年1月,静安寺站B区3条暗挖顶管仅东线隧道站台层顶管贯通,西线站台层顶管尚在推进,站厅层小顶管还在施工准备阶段,项目全部完工预计要到2021年底,故3条顶管隧道施工对最终地表沉降的叠加影响,暂时还没有完整的监测数据。尚需待3条顶管隧道全部贯通后,进一步对全过程中采集的数据进行深入分析,才能对超小间距平行叠交矩形顶管隧道群施工及其引起的地表沉降等问题进行全面研究。

参考文献(References):

[1] 洪开荣. 我国隧道及地下工程近两年的发展与展望[J]. 隧道建设, 2017, 37(2): 123.

HONG Kairong. Development and prospects of tunnels and underground works in China in recent two years[J]. Tunnel Construction, 2017, 37(2): 123.

[2] 彭立敏, 王哲, 叶艺超, 等. 矩形顶管技术发展与研究现状[J]. 隧道建设, 2015, 35(1): 1.

PENG Limin, WANG Zhe, YE Yichao, et al. Technological development and research status of rectangular pipe jacking method[J]. Tunnel Construction, 2015, 35(1): 1.

[3] 周顺华, 廖全燕, 刘建国, 等. 矩形顶管隧道顶进过程的地层损失[J]. 岩石力学与工程学报, 2001, 20(3): 342.

ZHOU Shunhua, LIAO Quanyan, LIU Jianguo, et al. Stratum loss during pipe jacking of rectangle tunnel[J]. Chinese Journal of Rock Mechanics and Engineering, 2001, 20(3): 342.

[4] 荣亮, 杨红军. 郑州市下穿中州大道超大断面矩形顶管隧道施工沉降控制技术[J]. 隧道建设, 2015, 35(12): 1338.

RONG Liang, YANG Hongjun. Settlement control technology for tunnel crossing underneath Zhongzhou avenue in Zhengzhou constructed by super-large rectangular cross-section pipe-jacking machine[J]. Tunnel Construction, 2015, 35(12): 1338.

[5] 王晓睿, 周峰, 张振, 等. 超大断面矩形顶管隧道施工动态变形规律[J]. 地球科学, 2016, 41(11): 1959.

WANG Xiaorui, ZHOU Feng, ZHANG Zhen, et al. Dynamic deformation of the oversized cross-section rectangular pipe-jacking tunnel[J]. Earth Science, 2016, 41(11): 1959.

[6] 朱剑, 李振勇, 张泷. 复杂环境下大断面矩形顶管法施工过程地表沉降规律及控制措施研究[J]. 岩土工程技术, 2017, 31(1): 49.

ZHU Jian, LI Zhenyong, ZHANG Long. Study on surface subsidence law and control measures in large section rectangular pipe jacking method in complex environment[J]. Geotechnical Engineering Technique, 2017, 31(1): 49.

[7] 许有俊, 梁玮真, 刘忻梅, 等. 大断面矩形顶管隧道开挖面土体稳定性研究[J]. 现代隧道技术, 2017, 54(5): 70.

XU Youjun, LIANG Weizhen, LIU Xinmei, et al. Soil mass stability at the working face of a rectangular pipe-jacking tunnel with a large section[J]. Modern Tunnelling Technology, 2017, 54(5): 70.

[8] 刘波, 章定文, 刘松玉, 等. 大断面顶管通道近接穿越下覆既有地铁隧道数值模拟与现场试验[J]. 岩石力学与工程学报, 2017, 36(11): 2850.

LIU Bo, ZHANG Dingwen, LIU Songyu, et al. Numerical simulation and field monitoring on a large cross-section pipe-jacking underpass traversing existing metro tunnels[J]. Chinese Journal of Rock Mechanics and Engineering, 2017, 36(11): 2850.

[9] 郝小红, 郭佳. 考虑超大断面顶管施工过程的地层变形数值分析[J]. 华北水利水电大学学报(自然科学版), 2017, 38(6): 66.

HAO Xiaohong, GUO Jia. Numerical analysis of stratum deformation considering large section pipe jacking construction process[J]. Journal of North China University of Water Resources and Electric Power (Natural Science Edition), 2017, 38(6): 66.

[10] 易丹, 严德添, 党军. 大断面矩形土压平衡式顶管上跨施工对运营地铁隧道变形的影响分析[J]. 隧道建设(中英文), 2018, 38(4): 594.

YI Dan, YAN Detian, DANG Jun. Study of influence of construction of large cross-section rectangular EPB-type pipe jacking tunnel on below operating metro tunnel deformation[J]. Tunnel Construction, 2018, 38(4): 594.

[11] 郑书朝. 大断面矩形顶管沉降控制技术[J]. 建筑科技, 2018, 2(4): 45.

ZHENG Shuchao. Settlement control technology for large section rectangle pipe jacking[J]. Building Technology, 2018, 2(4): 45.

[12] 曾员, 银英姿. 大断面矩形顶管施工引起的管线沉降特性研究[J]. 建筑技术, 2019, 50(5): 554.

ZENG Yuan, YIN Yingzi. Study on settlement behavior of pipelines caused by large crosssection rectangular pipe jacking method[J]. Architecture Technology, 2019, 50(5): 554.

[13] 金华, 马西峰, 赵立锋, 等. 复杂工程条件下浅埋矩形大断面顶管关键技术与应用研究[J]. 铁道标准设计, 2016, 60(11): 90.

JIN Hua, MA Xifeng, ZHAO Lifeng, et al. Key construction technical measures and effect analysis of large section rectangular pipe pushing under complex geologic conditions[J]. Railway Standard Design, 2016, 60(11): 90.

[14] 王宏权. 复合地层条件下超大断面浅埋暗挖隧道曲线顶管施工参数研究[J]. 公路, 2017, 62(10): 266.

WANG Hongquan. Research on construction parameter of curved pipe-jacking with super-large section shallow underground excavation tunnel in complex strata[J]. Highway, 2017, 62(10): 266.

[15] 唐正伟. 长距离大断面矩形顶管顶进力计算及监测数据分析[J]. 低温建筑技术, 2018, 40(7): 124.

TANG Zhengwei. Calculation of jacking force and monitoring data analysis of long distance rectangular pipe jacking with large section[J]. Low Temperature Architecture Technology, 2018, 40(7): 124.

[16] 魏纲, 徐日庆, 邵剑明, 等. 顶管施工中注浆减摩作用机理的研究[J]. 岩土力学, 2004, 25(6): 930.

WEI Gang, XU Riqing, SHAO Jianming, et al. Research on mechanism of reducing friction through injecting slurry in pipe jacking[J]. Rock and Soil Mechanics, 2004, 25(6): 930.

[17] 杨红军, 荣亮, 徐虎城. 超大断面矩形顶管减阻技术在郑州市下穿中州大道隧道工程中的应用[J]. 隧道建设, 2016, 36(4): 458.

YANG Hongjun, RONG Liang, XU Hucheng. Application of drag reduction technology to extra-large cross-sectional rectangular pipe jacking: Case study of tunnel crossing underneath Zhongzhou road in Zhengzhou[J]. Tunnel Construction, 2016, 36(4): 458.

[18] 李刚. 超大断面矩形顶管新型泥浆的开发应用[J]. 绿色建筑, 2016, 8(4): 67.

LI Gang. Development and application of a new type of mud in super large rectangle section pipe jacking[J]. Green Building, 2016, 8(4): 67.

[19] 王明胜, 刘大刚. 顶管隧道工程触变泥浆性能试验及减阻技术研究[J]. 现代隧道技术, 2016, 53(6): 182.

WANG Mingsheng, LIU Dagang. Test of thixotropic slurry properties and study of resistance-reducing technology for pipe jacking tunnel construction[J]. Modern Tunnelling Technology, 2016, 53(6): 182.

[20] 潘尚昆, 刘勇, 徐连刚. 大断面矩形顶管人工-自动结合注浆减摩效果分析[J]. 施工技术, 2017, 46(11): 94.

PAN Shangkun, LIU Yong, XU Liangang. A case analysis of artificial & automatic slurry injection to reduce friction during large-section pipe-jacking operation[J]. Construction Technology, 2017, 46(11): 94.