云南某低品位难选铁锡矿选矿试验研究

杨凯志 汪 泰 胡 真 李汉文 1

(1.广东省科学院资源利用与稀土开发研究所,广东广州510651;2.稀有金属分离与综合利用国家重点实验室,广东广州510651;3.广东省矿产资源开发和综合利用重点实验室,广东广州510651)

锡具有优良的金属特性,广泛应用于核工业、航空航天等众多领域,随着新技术领域的不断发展,世界对锡的需求量正在不断增长[1-2]。锡在地壳中的丰度为0.004%左右,单一形式出现的锡矿储量较低,锡作为主金属或共伴生组分的锡资源占总锡资源的88%[3-4],因此,开展伴生锡矿物的开发利用研究具有重要的社会意义和经济价值[5-7]。

我国铁锡矿资源丰富,但铁锡嵌布关系普遍密切,锡品位低,导致铁锡分离和综合利用难度大。对含锡石的多金属矿,单一重选或简单选别流程难以获得较好的选矿指标[8-9],往往需要采用2种或2种以上的选别工艺进行选别。云南某铁锡共生矿石铁品位较高,锡品位较低,为高效回收其中的铁、锡,开展了选矿工艺研究。

1 原矿性质

1.1 化学成分及矿物组成分析

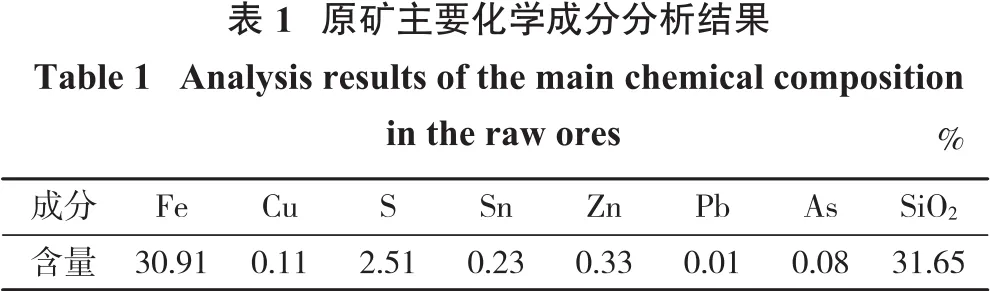

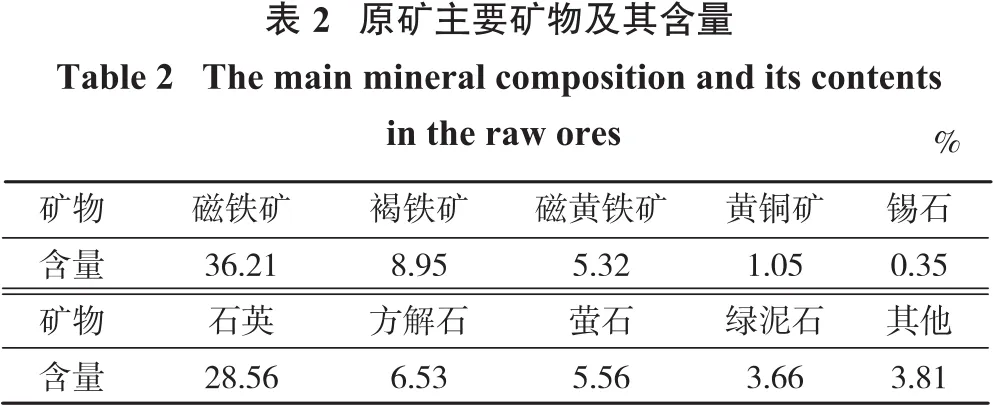

对原矿进行化学成分及矿物组成分析,结果分别见表1、表2。

由表1可知,原矿中主要有价成分铁、锡品位分别为30.91%、0.23%,主要脉石成分SiO2含量为31.65%。

由表2可知,原矿中主要金属矿物为磁铁矿、褐铁矿、锡石等,此外含有少量的黄铜矿、磁黄铁矿;非金属矿物主要为石英、方解石、萤石、绿泥石等。

1.2 铁、锡物相分析

原矿铁、锡物相分析结果分别见表3、表4。

由表3及表4可知,铁主要以磁铁矿的形式存在,分布率为82.66%,其次为磁黄铁矿6.67%、赤褐铁矿6.34%;锡主要以锡石的形式存在,分布率为91.30%。

1.3 各粒级锡分布情况

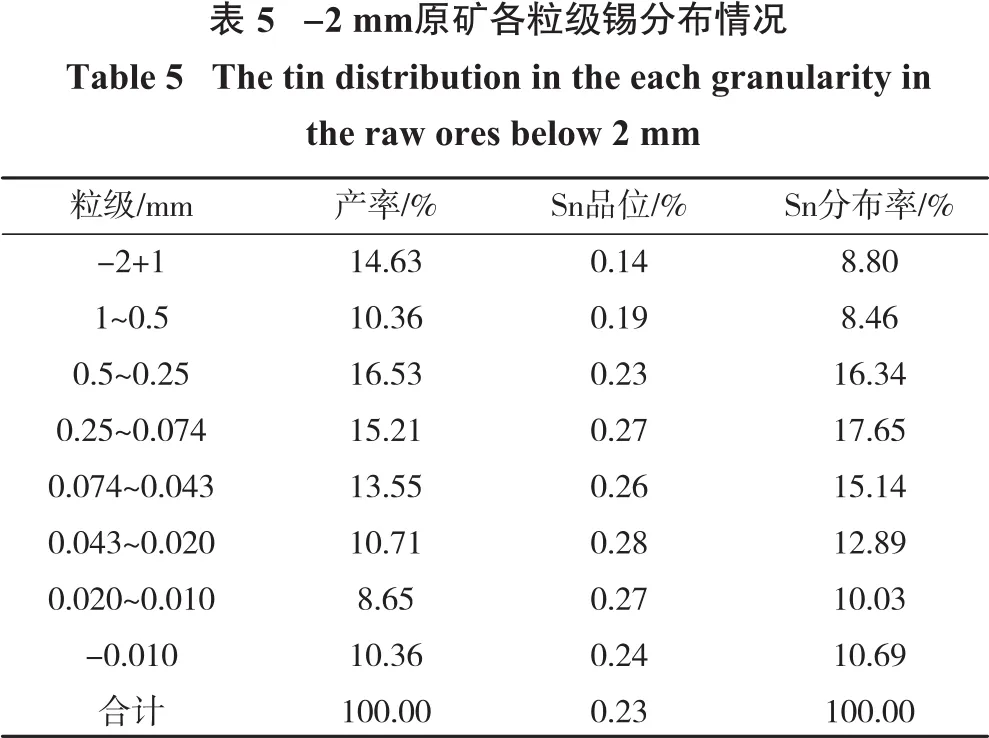

为查明锡在碎至-2 mm矿样中各粒级的分布情况,进行了筛分分析,结果如表5所示。

由表5可知,细粒级锡品位较高,其中-0.01 mm粒级锡分布率为10.69%,这部分锡回收难度较大,且会对锡浮选产生干扰,因此,应尽可能控制磨矿作业生成-0.01 mm粒级。

2 试验方案的确定

试样中有回收价值的矿物主要为磁铁矿和锡石,磁铁矿可通过磁选法回收,且应尽量在粗磨条件下进行,以减少锡石的过粉碎。

矿石中含有部分磁黄铁矿、黄铜矿等硫化矿物,这部分硫化矿物不仅影响重选选锡,还会对后续锡石浮选产生不利影响[10]。重选过程中,硫化矿物对摇床分选过程干扰较大,高密度的硫化矿物易混入锡精矿中;若锡石浮选前脱硫效果不佳,不但严重影响锡精矿品位,而且会增大药剂消耗[11]。因此,在锡选别前应尽可能将硫化矿物脱除,为锡的回收创造良好条件。另外,考虑原矿及磨矿产生的细泥对锡石回收会产生影响,在锡选别前还需进行脱泥[12-13]。因此,最终确定采用磁选选铁—浮选选硫—脱泥—锡石选别(重选+浮选)工艺流程进行试验。

3 试验结果及讨论

3.1 弱磁粗选给矿磨矿细度试验

为减少锡的过粉碎及细泥的含量,采用图1所示流程对-2 mm原矿进行弱磁粗选磨矿细度试验,结果如图2所示。

由图2可知,随着磨矿细度的提高,弱磁粗精矿铁品位先降低后基本不变,铁回收率先增大后基本不变,锡品位和锡回收率则先降低后基本稳定。综合考虑,确定适宜的弱磁粗选给矿磨矿细度为-0.074 mm占71.32%,此时弱磁粗精矿铁品位和铁回收率分别为53.22%、83.15%,锡品位和锡回收率分别为0.21%和45.75%。

3.2 弱磁选试验

一段弱磁选仅能获得铁品位53.22%的粗精矿,为获得铁品位大于60%的铁精矿,对弱磁粗精矿进行了1次精选试验,试验流程如图3所示,试验结果如表6所示。

由表6可知,通过1粗1精两段磁选可以获得铁品位60.69%、铁回收率78.63%的弱磁精矿,锡品位降至0.19%、锡回收率降至33.34%,说明增加1次精选不仅能提高弱磁精矿铁品位,同时降低了弱磁选锡损失率。

3.3 弱磁尾矿选硫试验

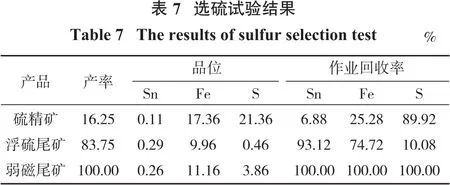

采用1粗1精2扫进行弱磁尾矿选硫,试验流程如图4所示,试验结果如表7所示。

由表7可知,经过1粗1精2扫后,选硫尾矿硫品位降至0.46%,硫精矿锡作业回收率为6.88%,在锡损失较少的情况下,获得了硫精矿,实现了硫的高效脱除,为后续锡的回收创造了良好的条件。

3.4 锡回收试验

3.4.1 浮选尾矿粒度组成

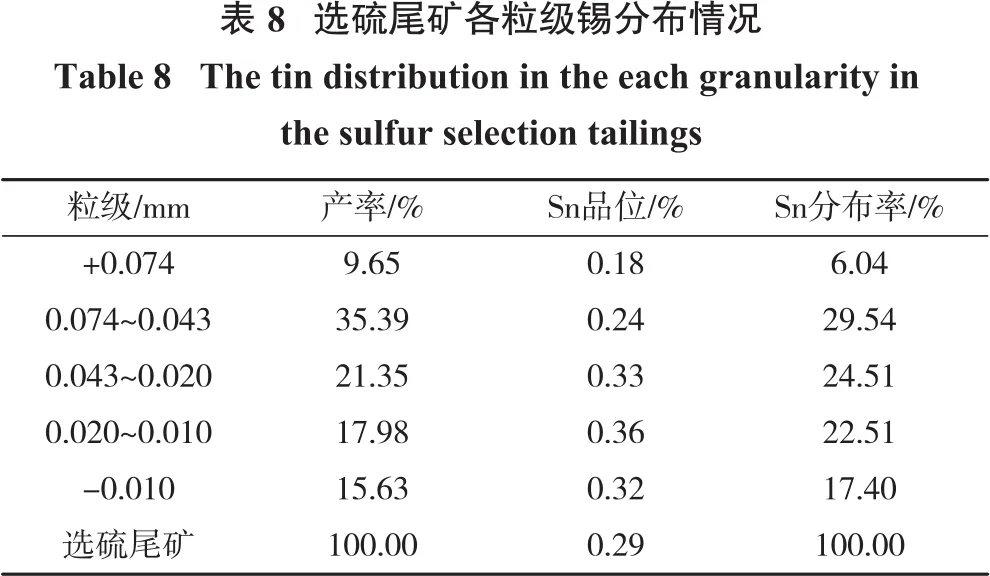

为查明锡在各粒级中的分布情况,为后续锡回收提供依据,对选硫尾矿进行了粒度组成分析,结果如表8所示。

由表8可知,-0.010 mm难回收粒级锡分布率较高,达17.40%。

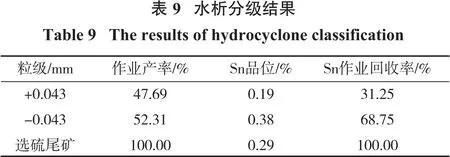

在锡石的选矿中,摇床重选既能产出合格精矿,又具有脱泥效果[14-15]。分级摇床分选效果一般要好于全粒级入选摇床,为此,进行了水析试验,将选硫尾矿分为+0.043 mm和-0.043 mm粒级,结果见表9。

由表9可知,经过水析分级,最终获得锡品位0.19%和锡品位0.38%的2种产品,锡主要在-0.043 mm粒级中富集,作业回收率达68.75%。

3.4.2 窄粒级摇床重选试验

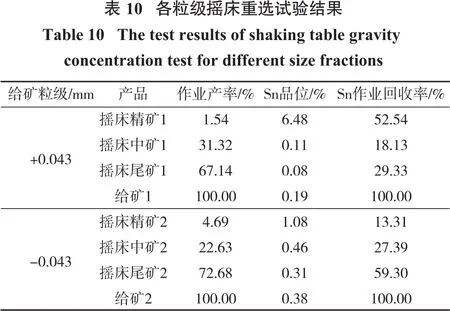

+0.043 mm和-0.043 mm粒级分选结果见表10。

由表10可知,粗粒级通过摇床能获得锡品位6.48%、锡作业回收率52.54%的摇床精矿1;细粒级虽然能获得锡品位1.08%的摇床精矿2,但锡作业回收率仅为13.31%,尾矿锡品位高达0.31%,说明细粒级不适合采用摇床回收。

基于重选对细粒级锡石回收的局限性,而浮选有效回收的下限粒度要低得多,因此,有必要对细粒锡石进行浮选回收[16]。

3.4.3 细粒级浮选试验

选硫尾矿-0.010 mm粒级(细泥)产率为15.63%,浮选过程中细泥吸附药剂多,产生矿泥覆盖膜或矿化泡沫被矿泥所污染,降低浮选的选择性,对浮选过程产生不良的影响[7],而直接浮选的效果不佳,因此采用水析法脱泥(-0.010 mm),以水杨羟肟酸为锡石的捕收剂,同时添加GZ(磷酸酯类和烯醇的混合物)为辅助捕收剂,2号油为起泡剂,对细粒级(-0.043 mm)进行了脱泥和不脱泥浮选对比试验,试验流程如图5所示,试验结果如表11所示。

由表11可知,不脱泥情况下,获得的粗精矿锡品位和锡作业回收率低;脱泥后,可以获得锡品位1.95%、锡作业回收率44.07%的粗精矿,说明浮选前脱泥对锡回收至关重要。

3.4.4 水杨羟肟酸用量试验

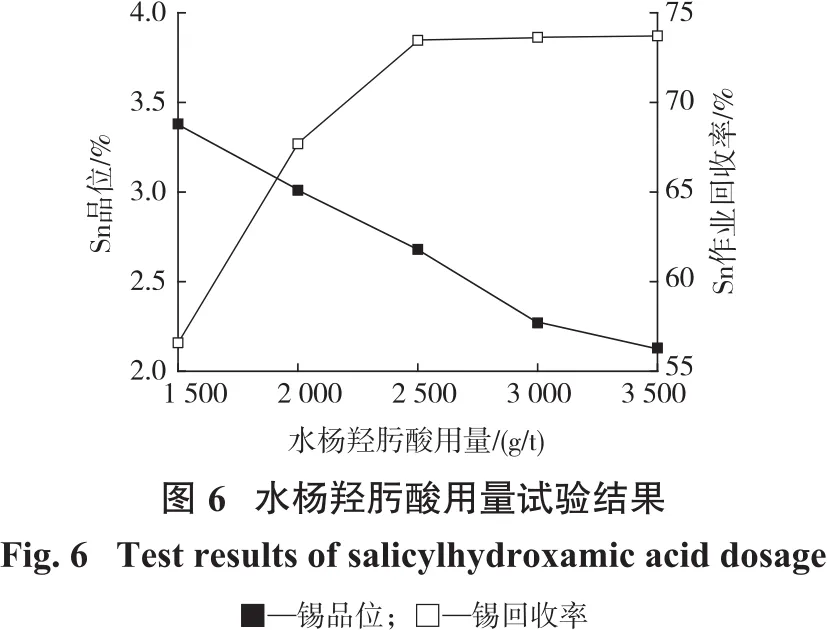

采用图5所示流程,进行脱泥浮选捕收剂用量试验。在粗选GZ用量50 g/t、2号油用量20 g/t的条件下进行了水杨羟肟酸用量试验,结果如图6所示;在粗选水杨羟肟酸用量2 500 g/t,2号油用量20 g/t的条件下进行了GZ用量试验,结果如图7所示。

由图6可知,随着水杨羟肟酸用量的增加,粗精矿锡品位降低,锡作业回收率先增加后趋于平缓。综合考虑,确定水杨羟肟酸用量为2 500 g/t,此时,粗精矿锡品位2.68%、锡作业回收率73.46%。

由图7可知,随着GZ用量的增加,粗精矿锡品位降低,锡作业回收率先增加后下降。综合考虑,确定GZ用量为50 g/t。

3.4.5 浮选闭路试验

在条件试验基础上对0.043~0.010 mm粒级进行了锡浮选闭路试验,试验流程如图8所示,试验结果如表12所示。

由表12可知,采用1粗2精2扫流程处理细粒级脱泥样,闭路浮选最终可获得锡品位5.69%、锡作业回收率70.23%的锡精矿,尾矿锡品位降至0.12%。

3.5 全流程试验

全流程试验如图9所示,试验结果如表13所示。

由表13可知,全流程试验最终获得铁品位60.69%、铁回收率78.63%的磁铁精矿,锡品位5.92%、锡回收率31.93%的锡精矿,总尾矿锡品位降至0.14%,实现了该铁锡矿石资源的综合回收。

4 结 论

(1)云南某矿中主要有价矿物为磁铁矿和锡石,其中铁为主金属,锡为伴生金属,锡品位仅为0.23%,品位较低,细泥含量较高,属于难选锡伴生氧化铁锡矿。

(2)磁选工艺对磁铁矿回收后,通过脱除大部分硫化矿,对选硫尾矿进行了摇床和浮选选锡工艺对比,粗粒级适宜采用摇床重选,细粒级适宜采用浮选回收其中的锡,但浮选之前需脱除-0.01 mm细泥。

(3)最终采用弱磁选铁—浮选选硫—粗粒级摇床重选、细粒级脱泥浮选选锡的工艺流程,在原矿铁品位31.15%、锡品位0.23%的情况下,获得铁品位60.69%、铁回收率78.63%的磁铁精矿产品,及锡品位5.92%、锡回收率31.93%的锡精矿,实现了铁、锡的综合回收。