多元固废制备高强烧结透水砖及其性能研究

王绍熙 张凯帆 张苏花 叶鹏飞 王永波 翟玉新 王长龙王林俊 樊英杰 任真真

(1.河北工程大学土木工程学院,河北邯郸056038;2.邯郸市建业建设工程质量检测有限公司,河北邯郸056000;3.中铁建设集团有限公司,北京100040;4.河北睿索固废工程技术研究院有限公司,河北承德067001;5.唐山卓能建材科技有限公司,河北唐山064410)

尾矿是矿石经选别出精矿后剩余固体废料,具有二次资源与环境污染双重特性,其中铁尾矿产生量较多[1]。铁尾矿中含有大量的 Al2O3、SiO2,是制备烧结砖[2-3]、泡沫陶瓷[4]等产品的理想原料。以铁尾矿制备高强透水砖,不仅可以实现尾矿资源化利用,还可以解决尾矿大量堆积引发的环境污染问题,为尾矿的高效利用提供新的方向。

烧结透水砖以煤矸石[5]、废弃陶瓷[6]、高炉矿渣[7]等固体废弃物为骨料,以黏土、页岩或其他废弃物为粘结剂,辅以适当造孔剂或发泡剂,经高温烧结制备而成。KIM等[8]虽然创造性地改进了传统制备工艺,极大地提高了透水砖的孔隙率,但并未解决强度问题,因此制得的透水砖实用价值较小;徐珊等[9]选取尾矿砂为骨料,辅以污泥制备出的透水砖性能并不理想,主要因为粘结剂性能不理想;LUO等[10]以尾矿、污泥为原料,页岩为粘结剂,制备的烧结透水砖抗压强度偏低;王之宇等[11]采用基础玻璃为粘结剂,配上尾矿砂骨料,制备的透水砖性能提高,但抗压强度仍未达到最低标准(30 MPa)。以上研究采用工业固废来制备透水砖,对缓解环境压力有积极意义,但所制备的产品性能指标较低,无法实现工业应用。

为进一步提升烧结透水砖的性能,本研究基于多元固废原料的物化特性及钒钛铁尾矿的烧结特性,重点研究了多尺度固废颗粒骨料级配和粘结剂的配制,考察了骨料掺量、成型压力、烧结温度等工艺参数对高强烧结透水砖性能的影响,为工业固废的资源化利用提供理论和技术支撑。

1 试验原料及设备

1.1 试验原料

试验用工业固废钒钛铁尾矿、金尾矿、页岩均取自河北省承德地区,水库底泥取自邯郸岳城水库,4种原料的主要化学成分分析结果如表1所示。

(1)钒钛铁尾矿。钒钛铁尾矿颗粒偏细,堆积密度为1.84 g/cm3,0.30~1.18 mm粒级占比64.81%,+1.18 mm粒级产率为18.39%,该粒级的颗粒有利于透水砖形成孔隙并扩大孔径,便于透水,但对砖体强度有削弱作用,因此需控制该粒级的量;而-0.15 mm粒级产率较低,且不利于砖体孔隙的形成,所以使用时剔除该粒级。

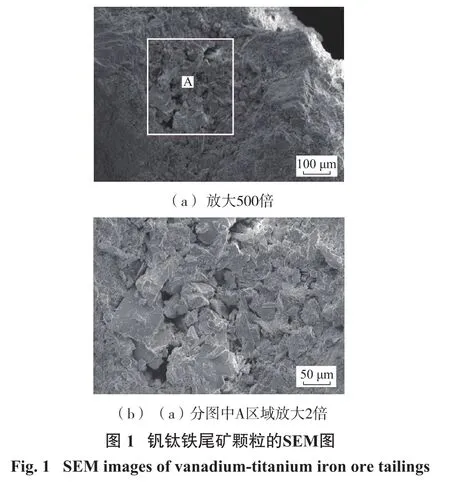

图1为钒钛铁尾矿的SEM图。由图1可知,钒钛铁尾矿颗粒表面粗糙,质地较致密,存在少量微孔隙。粗糙的外表面可以为颗粒间的堆积提供机械咬合力,用作透水砖骨料时能够形成骨架结构,并在颗粒间形成一定孔隙,有利于砖体的透水性。另外,颗粒中存在直径50~100 μm的孔隙,能够吸附高温下产生的熔融液相,不仅可以促进颗粒之间的粘结,又能提高结构的致密性,为强度提供重要保障。

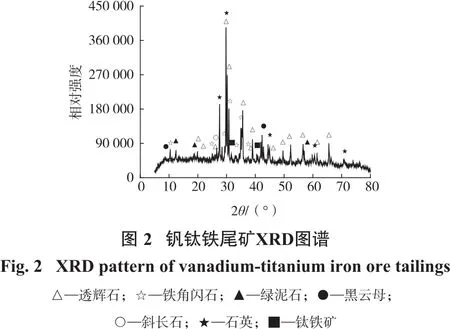

钒钛铁尾矿主要含有硅酸盐矿物透辉石、石英、云母、绿泥石等(见图2),其化学成分以CaO、MgO、SiO2为主。

结合颗粒表面及矿物组成分析,可以得出:该钒钛铁尾矿有利于形成辉石体系,促进结构的致密性,应用于烧结材料较为理想。

(2)水库底泥。试验所用的水库底泥颗粒较细,有少量水草等杂质,表面呈灰色,含水量约70%。将沉淀脱水后的水库底泥置于室内阴凉处风干,再经过烘干箱干燥(105℃),而后采用辊压机碾碎至-2 mm,混匀后的样品放入烘干箱在105℃下烘干24 h,得到的烘干样品经玛瑙研磨机研磨至-0.074 mm后备用。表1结果表明,水库底泥中无机组分Al2O3含量为14.32%、SiO2含量为51.41%、Na2O+K2O含量为2.70%、CaO+MgO含量为7.54%,烧失量为14.43%,说明热解的水库底泥有机质含量较高,具有良好的产气性能。

图3为水库底泥的XRD图谱。由图3可知,水库底泥主要由块铝磷石、黑云母、镁方解石、方解石和石英等矿物组成。

(3)金尾矿。外观呈灰色,以微粉状(-0.074 mm)颗粒为主;矿物相组成为石英、白云石、方解石、斜长石、高岭石等,主要化学成分SiO2和Al2O3合计占77.35%,烧失量为4.45%。

(4)页岩。外观呈米黄色,以微粉状(-0.074 mm粒级)颗粒为主;矿物相组成为石英、云母、高岭石和钠长石等,主要化学成分SiO2占56.21%,Al2O3占22.15%,Fe2O3占5.32%。

1.2 试验设备

试验所用主要设备有:101-4型电热恒温鼓风干燥箱,ZBSX 92A型震击式标准振筛机,KSL-1400X型马弗炉,JJ-5型水泥胶砂搅拌机,TS-0型混凝土路面砖透水系数测定仪,TS-1型透水系数真空饱水装置,YAW4306型微机控制电液伺服压力实验机,Axios advanced型波长色散型X射线荧光光谱仪(XRF),DMAX-RB型X射线衍射仪(XRD),EVO18型扫描电子显微镜(SEM)。

2 试验方法

(1)透水砖坯的制备。首先,按试验设计要求称取钒钛铁尾矿骨料,置于水泥砂浆搅拌机中搅拌30 s,同时加入相对质量5%的水;然后,将不同配比的粉料倒入搅拌机中再搅拌1 min,得到试验所用的混合料;最后,将混合料置于密封袋中陈化12 h。陈化后每次称量500 g混合料置于φ75 mm×50 mm的模具中,在相应的压力下压制成型;将成型的坯体放入105℃的鼓风干燥机中干燥12 h;将干燥后的坯体放入马弗炉中,在试验要求的相关烧结制度下烧制成型。

(2)烧结制度。图4为高强透水砖烧结制度曲线,具体为:由室温升至60℃,升温速率为0.5℃/min;由60℃升至300℃,升温速率为2℃/min,保温60 min;由300℃升至800℃,升温速率为3℃/min,保温60 min;由800℃升至试验所需温度,升温速率1℃/min,保温60 min;由烧结的最高温度随炉降至室温。

(3)孔隙率测定方法。按照《多孔陶瓷显气孔率、容重实验方法》(GB/T 1966—1996)中煮沸法测定透水砖显气孔率。

(4)透水系数测定方法。透水系数按《透水路面砖和透水路面板》(GB/T 25993—2010)中附录C的方法测定。

(5)保水性测试方法。保水性测试方法按照《透水砖》(JC/T 945—2005)6.5节相应要求执行。

(6)抗压强度测试方法。抗压强度按照《透水砖》(JC/T 945—2005)中附录A的方法测定。

3 试验结果与讨论

3.1 钒钛铁尾矿烧结特性分析

选取碎至-0.3 mm的钒钛铁尾矿,加入相对质量5%的水,在20 MPa的压力下压制成直径为30 mm的坯体,于110℃条件下烘干12 h,分别在5个烧结温度(900℃、1 000℃、1 050℃、1 100℃、1 130℃)下进行烧制,对坯体线性膨胀率、质量损失率、体积密度、颜色变化进行测定和观察(见图5),各烧结温度下的性能指标见表2。

由图5及表2可知,钒钛铁尾矿生胚呈灰色,随着烧结温度的升高,坯体颜色由黄色逐渐变深,线膨胀率降低,质量损失率升高,堆积密度不断增大。当烧结温度为900℃时,尾矿坯体呈黄色,线膨胀率最大而体积密度最小,此状态下坯体烧结效果较差,质地稀疏易碎;烧结温度升至1 000℃时,坯体颜色逐渐加深至浅褐色,线性膨胀率快速降低为0.94%,整体性能较900℃下有所改善,但仍存在一定缺陷;烧结温度进一步升高至1 050℃,坯体颜色变为褐色,线性膨胀率极小,仅为0.04%,此时尾矿颗粒间具有一定的粘结性,表面材料内部已经有少量玻璃相产生;当烧结温度为1 100℃时,砖坯呈深褐色,堆积密度达到最大2.14 g/cm3,颗粒间粘结加强,玻璃化较为明显,坯体具有一定机械强度;当烧结温度为1 130℃时,坯体出现熔融现象,说明烧结温度已经超出材料本身的极限承受温度。

图6为不同烧结温度下钒钛铁尾矿的XRD图谱。

由图6可知,当烧结温度为900℃时,试块主要矿物相为正长石、云母、透辉石,与未烧结的钒钛铁尾矿矿物相接近,但云母、绿泥石相减少,主要原因为钒钛铁尾矿中Mg、K、Ca矿物逐渐转变为液相,伴随着碳酸盐的分解,形成新的矿物相正长石,说明此时试块已经进入液相烧结阶段;与900℃对比,烧结温度为1 000℃时,坯体矿物相变化较为明显,云母、绿泥石、赤铁矿衍射峰消失,取而代之的是较多的镁黄长石、透辉石相,以及少量的普通辉石,另外,透水砖坯体中的正长石相消失,说明已经形成液相;与1 000℃对比,烧结温度为1 050℃时的物相变化较小;当烧结温度为1 100℃时,透水砖坯中的镁黄长石衍射峰消失,与大量产生的液相MgO、SiO2、CaO等相互融合生成透辉石,随着烧结反应进一步加剧,体系内部中的Fe3+、Al3+置换透辉石中的Ca2+形成普通辉石;烧结温度为1 130℃时,液相产生量继续增加,普通辉石的转变量也在提高,但由于坯体内液相过多,黏度相对降低,坯体出现熔融塌落现象。

由上述分析可知,反应体系是以MgO-CaO-SiO2为主的三元体系,体系中主要组成相为辉石相。辉石相晶相较小,主要呈柱状,细小的柱状晶体有利于晶体间的填充,并形成致密的网格结构,有利于坯体的力学性能。

3.2 多元固废原料级配及掺量对烧结透水砖性能的影响

3.2.1 钒钛铁尾矿级配对透水砖性能的影响

将钒钛铁尾矿筛分成粗、中、细3个粒级:1.18~4.75 mm(粗)、0.60~1.18 mm(中)、0.15~0.60 mm(细),堆积密度分别为:1.56 g/cm3、1.58 g/cm3、1.76 g/cm3。因铁尾矿主要组成粒级在0.60~1.18 mm,为确保尾矿高利用率选择中粒级为主要粒级。

确定钒钛铁尾矿骨料掺量为80%,粘结剂掺量为20%,具体配比为w(金尾矿)∶w(页岩)∶w(水库底泥)=1∶2∶2。试验每次配料500 g,用水量为5%,成型压力为20 MPa,烧成温度为1 060℃(恒温60 min),压制成型砖坯尺寸为φ75 mm×50 mm。在上述条件下,考察钒钛铁尾矿骨料级配对透水砖性能的影响,结果见表3。

由表3可知,当中颗粒含量一定时,砖坯的抗压强度随粗颗粒占比的减少而提高,同时孔隙率降低使得砖坯更加致密,其中B组的变化最为明显,当1.18~4.75 mm粒级占比由40%减少为10%时,抗压强度增量为41.67%,孔隙率降低量为4.40%。

D组是所有组别中性能变化最小且抗压强度较低的一组,这表明细颗粒占比对透水砖性能影响较大。对比C4、D3可以发现,当细颗粒占5%时,透水砖的强度提高了22.73%。这是因为:砖坯的强度主要来源于烧结过程中液相的迁移、包裹以及粘结作用,液相的迁移主要通过砖坯内部的毛细管力,在一定范围内空隙越小毛细管力越强,细颗粒的加入使得砖坯中的孔结构致密,提高了毛细管力;此外,砖坯中的熔融液相除了由粘结剂提供外,还有一部分由骨料提供,骨料颗粒越细,会产生更多的熔融或微熔液相,它们与粘结剂相互融合使得砖坯更加致密,进而强度进一步增强。为保障砖坯结构的致密性以及足够多的熔融液相的产生,细颗粒占比不宜低于20%。

从整体看来,透水砖的透水系数和保水性均满足《透水路面砖和透水路面板》(GB/T 25993—2010)和《透水砖》(JCT 945—2005)要求,但抗压强度偏低。B1、B2对比其他组整体性能较好,考虑到尾矿的均衡利用,选取B2的级配作为钒钛铁尾矿最终的级配。

3.2.2 钒钛铁尾矿掺量对透水砖性能的影响

选取B2组级配,除钒钛铁尾矿掺量外其他条件同3.2.1节,钒钛铁尾矿掺量对透水砖性能的影响试验结果见图7。

由图7可知,随着钒钛铁尾矿掺量的增加,透水砖的保水性和孔隙率逐渐增大,整体呈现线性增长状态;砖坯内部孔隙率增大使得透水性增强,砖坯整体致密性降低,抗压强度随之降低。

当钒钛铁尾矿掺量由70%增加至75%时,透水砖的透水系数变化较小,而保水性与孔隙率变化较大。这主要是因为,钒钛铁尾矿掺量增加使得透水砖内部空隙增多,但是增加的空隙仅仅只是相互独立的气孔,并没有形成连续的贯穿空隙,这就导致砖体吸水性较好而透水性差。因此,想要提高砖体的透水性需要进一步增加气孔数量,以形成贯穿整个砖体的连续空隙。当钒钛铁尾矿掺量进一步增加时,透水砖内部贯穿空隙形成并急剧增加,特别是掺量为75%~80%,透水性增量超过100倍而抗压强度降低了50.80%。因此,暂定钒钛铁尾矿掺量75%~80%进行后续研究。

3.2.3 粘结剂配比对高强透水砖性能的影响

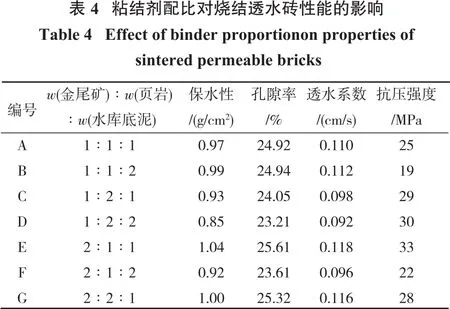

粘结剂是粘结骨料以形成一定机械强度的重要材料,适宜的粘结剂配比可以实现熔融状态下的迁移并充分包裹骨料,为各项性能提供重要保证。选定钒钛铁尾矿掺量为80%,成型压力为20 MPa,烧结温度为1 060℃(恒温60 min),探究粘结剂配比对透水砖性能的影响,试验结果见表4。

由表4可知,孔隙率和保水率2种性能指标呈现相似的规律,即孔隙率降低保水性也随之降低。前述研究得出了砖坯透水性增加时其抗压强度降低的结论,而不同粘结剂配比下透水性与抗压强度并没有表现出相应的规律性。这是因为,不同粘结剂在高温熔融状态下的性能差距较大,空隙的多少直接由形成液相的多少决定,液相越多,空隙越少,则透水性和保水性降低,然而形成液相的数量并不能说明其具有足够的粘结力,所以表现的宏观强度各不相同。在试验组中,E组性能最佳,孔隙率高达25.61%,透水系数为0.118 cm/s,抗压强度为33 MPa。因此,确定适宜的粘结剂配比为w(金尾矿)∶w(页岩)∶w(水库底泥)=2∶1∶1。

3.2.4 钒钛铁尾矿掺量优化

为进一步优化配比,在粘结剂配比为w(金尾矿)∶w(页岩)∶w(水库底泥)=2∶1∶1、成型压力20 MPa、烧结温度为1 060℃(恒温60 min)的条件下,选取钒钛铁尾矿掺量76%、77%、78%、79%、80%,相应地调整粘结剂的掺量,进一步研究钒钛铁尾矿掺量对透水砖性能的影响,试验结果见图8。

由图8(a)可知,钒钛铁尾矿掺量由76%增大到77%,保水性和孔隙率分别增长了29.3%、28.1%;继续增加钒钛铁尾矿掺量至78%时,保水性和孔隙率增长趋于缓和,仅为1.2%、7.3%;随着钒钛铁尾矿掺量的进一步增加,保水性和孔隙率缓慢增长,最终在钒钛铁尾矿掺量80%时达到最大,分别为1.04 g/cm2、25.62%。

由图8(b)可知,透水系数的变化趋势与孔隙率的变化趋势相似,而透水砖的抗压强度随着钒钛铁尾矿掺量的增加快速降低。

考虑到抗压强度与其他性能指标的对立性,同时尽可能提高钒钛铁尾矿利用率,最终选取钒钛铁尾矿掺量为78%,此时透水砖透水系数为0.098 cm/s、抗压强度为42 MPa。

3.3 工艺参数对高强烧结透水砖性能的影响

3.3.1 成型压力对高强透水砖性能的影响

透水砖的成型压力决定了砖坯成型过程中的成型率,在不同的成型压力下,高强烧结透水砖内部的孔隙大小相应变化,对透水砖的密实性起重要作用。选定钒钛铁尾矿掺量为78%,粘结剂掺量为22%(w(金尾矿)∶w(页岩)∶w(水库底泥)=2∶1∶1),烧结温度为1 060℃(恒温60 min),探究成型压力对透水砖性能的影响,试验结果见图9。

由图9(a)可知:①成型压力从10 MPa增加至20 MPa时,保水性和孔隙率逐渐降低,这是因为各骨料以点接触或未接触为主,当成型压力逐渐增大时未接触颗粒逐渐靠拢形成点接触,此时砖坯开始趋于紧密,保水性和孔隙率降低较为明显;②成型压力继续增大至30 MPa时,保水性和孔隙率降低速率稍缓,这是因为骨料间的点接触逐渐形成,砖坯受到进一步挤压但性能变化并不明显,若要突破这一阶段需要更大的成型压力;③当成型压力大于30 MPa时,保水性和孔隙率快速下降,这是因为骨料之间由点接触形成面接触,此阶段颗粒之间堆积更加紧密,砖坯密实度更高,保水性和孔隙率迅速降低。

由图9(b)可知:①透水系数随着成型压力的增加而逐渐降低,变化趋势与孔隙率相似。孔隙率的大小决定了贯穿空隙的多少,同样决定了透水性的大小,二者不论在数值上还是变化趋势上都存在一定的对应关系。②成型压力的变化对抗压强度有一定影响,但并没有像其他性能指标一样呈现出阶段性的变化。当成型压力小于25 MPa时,成型压力的增大使抗压强度不断提高,当成型压力为25 MPa时,抗压强度为45 MPa,进一步提高成型压力,抗压强度增长逐渐放缓。

当成型压力为35 MPa时,透水砖抗压强度为50 MPa,透水系数为0.058 cm/s,保水性 0.58 g/cm2,此时的透水砖已经表现出高强度、高透水性的潜力,但保水性未能满足规范要求(0.60 g/cm2),因此需要进一步优化其他工艺参数。

3.3.2 保温时间对透水砖性能影响

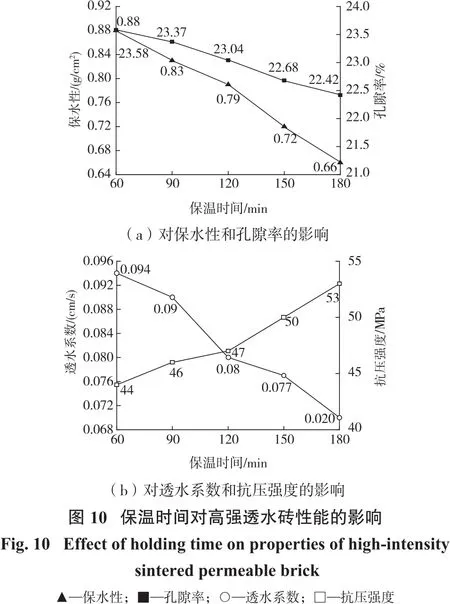

选定钒钛铁尾矿掺量为78%,粘结剂掺量为22%(w(金尾矿)∶w(页岩)∶w(水库底泥)=2∶1∶1),成型压力为25 MPa,烧结温度为1 060℃,探究保温时间对透水砖性能的影响,试验结果见图10。

由图10可知,随着保温时间的延长,保水性和孔隙率逐渐降低。当保温时间为60 min时,砖坯内部熔融液相产生较少,仅仅包裹少量骨料或包裹不充分,此时保水性和孔隙率较好,分别为0.88 g/cm2、23.58%。随着保温时间的延长,液相量逐渐增多,晶体颗粒间的孔隙逐渐被填满,砖体空隙率降低。熔融液相增多后内部空隙被填充,导致砖体更加致密,因此抗压强度不断提高。同时,由于保温时间不断延长,液相在空隙中相互流动趋于稳定,使得砖坯整体质地均匀,这也是透水砖强度形成的重要原因之一。综合考虑能耗和性能指标要求,确定适宜的保温时间为90 min。

3.3.3 烧结温度对透水砖性能的影响

烧结温度是透水砖制备过程中最重要的工艺参数,当烧结温度过高时,产生的过量玻璃相会堵住空隙,对砖体的透水性不利;当烧结温度过低时,砖体烧结不充分,使得液相产生较少,粘结作用微弱,不利于强度的形成。选定钒钛铁尾矿掺量为78%,粘结剂掺量为22%(w(金尾矿)∶w(页岩)∶w(水库底泥)=2∶1∶1),成型压力为25 MPa,保温时间为90 min,探究烧结温度对透水砖性能的影响,试验结果见图11。

由图11可知,烧结温度逐渐升高,透水砖的保水性、孔隙率和透水性逐渐降低,抗压强度先增加至64 MPa后降低至48 MPa。当烧结温度为1 060~1 080℃时,透水砖的保水性、孔隙率和透水性降低较为缓慢,这是因为此阶段熔融玻璃相的产生量较为适中,对砖坯气孔的影响较小;当烧结温度超过1 080℃时,透水砖的保水性、孔隙率和透水性快速下降,此阶段大量液相产生,原本贯通的孔隙逐渐被填充,特别在1 090℃时,孔隙填充较为严重,导致砖体几乎不透水。当烧结温度由1 060℃升至1 080℃,透水砖的抗压强度增加,这是因为粘结剂及骨料产生的液相量相对适中,有利于颗粒间的相互粘结,使得砖体致密并且质地均匀,为强度提供了重要保障。当烧结温度超过1 080℃时,液相产生量过多,由于温度的升高,液相流动性也提高,液相在砖体表面出现“溢出”现象,这一现象在烧结温度为1 100℃时最为明显,过量的液相使得砖坯开始出现变形,内部结构不均匀,进而导致抗压强度降低。

试验最终确定烧结温度为1 080℃,此时,透水砖抗压强度达到64 MPa,透水系数为0.062 cm/s,保水性为0.62 g/cm2,满足《透水路面砖和透水路面板》(GB/T 25993—2010)和《透水砖》(JCT 945—2005)的要求。

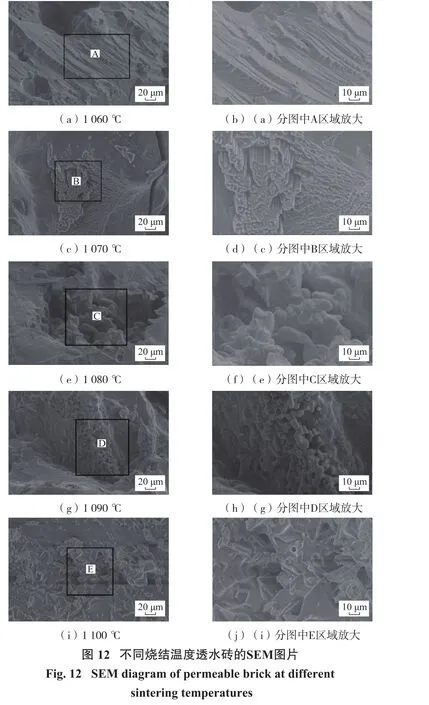

对不同烧结温度下制备的透水砖进行SEM分析,结果见图12。

由图12可知:①烧结温度为1 060℃的透水砖存在较多气孔,表面呈层状,有形成短柱状的趋势,说明此时透水砖晶体开始转变,逐渐生成透辉石及少量的普通辉石。②烧结温度达到1 070℃的透水砖内部结构逐渐趋于致密,表面出现的短柱状晶体逐渐长大,呈细长棒状。③烧结温度由1 080℃升至1 090℃,棒状结构逐渐圆润,呈“水滴”状,且随着温度的升高数量变多,最终成簇出现。④烧结温度为1 100℃的透水砖表面多为“鱼鳞”状的片状结构,周围充斥着熔融的液相,说明此阶段烧结过度。

4 结 论

(1)钒钛铁尾矿主要化学组成为SiO2、CaO、MgO,选取0.60~1.18 mm粒级颗粒用于制备透水砖有利于砖体形成大孔径的孔隙,有利于透水砖透水,但其抗压强度会降低。颗粒表面粗糙,用作透水砖骨料时能够形成骨架结构,并在颗粒间形成一定孔隙,有利于砖体的透水性。

(2)钒钛铁尾矿在不同烧结温度下颜色变化较大,随着烧结温度的升高,颜色由黄色逐渐转变为褐色,线膨胀率持续降低,质量损失率逐渐升高,体积密度不断增大。当烧结温度为1 130℃时,钒钛铁尾矿坯体出现熔融现象,说明烧结温度已经超出材料本身的极限承受温度。

(3)试验确定钒钛铁尾矿的适宜级配为1.18~4.75 mm占20%、0.60~1.18 mm占50%、0.15~0.60 mm占30%,适宜掺量78%;粘结剂的适宜配比为w(金尾矿)∶w(页岩)∶w(水库底泥)=2∶1∶1。

(4)以钒钛铁尾矿制备透水砖,适宜的成型压力为25 MPa、烧结温度为1 080℃、保温时间为90 min,此时透水砖抗压强度达到64 MPa,透水系数为0.062 cm/s,保水性为0.62 g/cm2,满足《透水路面砖和透水路面板》(GB/T 25993—2010)和《透水砖》(JCT 945—2005)的要求。