一种移动式排水泵站的水泵设计与研究一种移动式排水泵站的水泵设计与研究

臧克江,黄建祥,谢煌生,杨炫松,陈木凤,叶 婷,邱骏奇 ,郑卫铭

(1.龙岩学院;2.龙岩市海德馨汽车有限公司 福建龙岩 364000)

在气候变暖背景下,由台风引起的降水增强,导致洪涝灾害频发,同时,局部地区大旱情况概率有所增加,灾害性天气发生频率逐渐增加。移动式排水泵站由于投资小、机动性好、使用范围广、设备利用率高等优点得到快速发展[1]。国外在移动式排水泵站方面的研究技术比较成熟,例如美国MWI公司开发出一种移动泵站[2],能够实现抗洪抢险及抗旱灌溉需求。国内移动泵站起步较晚,自20世纪90年代以来,国内的不少单位相继开展了这方面的研究工作,经历了流量由小到大,整套装备由简单到功能逐渐完善的发展过程[3]。主动力的传输主要有电力传动和液压传动两种形式,动力的传输系统和水输送系统是移动式排水泵站设计的关键技术问题的两个方面。移动式排水泵站在国内还处于发展和提升阶段,水泵作为移动式排水泵站的关键部件还没有形成系列产品,也没有形成规模化生产,还需要根据需求单独设计。本文联合运用现代水泵设计及仿真软件,对一种移动式排水泵站吸水泵进行设计与分析,并与试验数据进行对比验证,为移动式排水泵站水泵设计开发提供参考。

1 水泵的结构形式与驱动动力选择

1.1 水泵的结构形式选择

输水泵多采用叶轮形式的泵结构,按叶轮形式,水泵可分为离心泵、斜流泵和轴流泵三种[4],离心泵适合用于小流量、高扬程的场合,对于大流量移动式排水泵站无法满足流量要求;轴流泵适用于大流量、低扬程,其主要优点是结构简单、体积小、质量轻、占地面积小,但缺点是小流量区域性能不稳定,随着流量减小,轴功率急剧增加,所以轴流泵的高效范围窄,不能在扬程变化范围大的场合使用;斜流泵的结构和性能介于离心泵和轴流泵之间,是一种吸取离心泵和轴流泵优点,补偿两方面缺点的泵型,使用的范围正在向传统离心泵和轴流泵的范围扩大,高比转数轴流泵当工况略微偏离设计工况时会产生轮缘出口处拥堵,而轮毂出口处液体不足出现空位,产生二次回流。为了克服这种现象,近年来ns=500的轴流泵一般设计成导叶式混流泵,ns=700的轴流叶轮,轮毂带有一定的锥度,也可以改善上述流动情况。本研究的移动式排水泵站属于流量较大且扬程较高的泵站,因此,斜流泵的结构比较适本研究的移动式排水泵站的工作范围要求。

1.2 驱动动力选择

移动式排水泵站的动力源为发动机,水泵与发动机分立安装,而且水泵工作状态和非工作状态与发动机空间位置发生变化,如图1所示。能量从发动机到水泵的能量传输一般采用电力传动或液压传动。电力传动需要发电机及电力控制系统,电力系统与水泵连接端为电动机,对于大流量水泵,所需电机的功率大、体积大,难以与水泵结合成高能量密度元件。由于水泵在工作过程中经常移动,同时,工作环境也对系统使用安全提出更高的要求。与电力系统相比,液压传动系统有着极强的优势,功率密度高,可以减小系统的占用空间;液压马达与水泵可以设计成独立的高能量密度单元[5-7];在使用安全性方面,比电器系统更容易防护,液压传动系统在移动式排水泵站应用已经成为一种发展趋势,因此,本设计采用液压马达作为水泵的动力源。

(a)工作状态

(b)非工作状态图1 移动式排水泵站工作状态与非工作状态示意图

2 水泵结构设计

2.1 水泵比转数ns

已知水泵达到的设计工作点:流量Q=3000 m3/h,扬程H=12 m,转速n=1150 r/min。由于工作时叶轮浸没在水里,因此不需要考虑汽蚀。计算比转数ns:

(1)

代入已知值得ns=592,由文献[4],本设计选择斜流泵形式,在获得大流量的同时也可以获得较高的扬程。

2.2 水泵结构形式

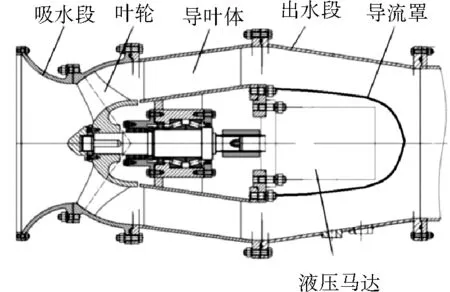

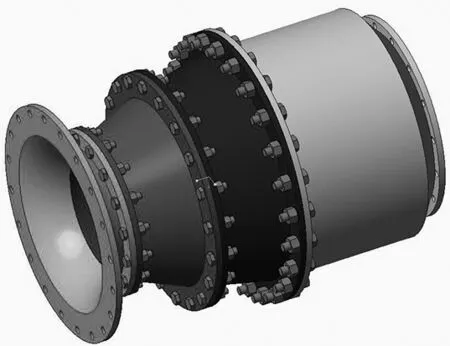

图2为本设计水泵的结构图。水泵由吸水段、叶轮、导叶体以及出水段构成,叶轮由液压马达驱动。液压马达安装在出水段内,使水泵和驱动元件构成了一个独立的安装单元,便于安装和操作,使移动式排水泵站结构更加紧凑。

(a)内部结构

(b)外观结构图2 水泵结构图

2.3 主要参数设计与选择

(1)进口直径D1

(2)

式中K0为泵进口尺寸系数,由于该水泵工作时在水下,因此可以不考虑汽蚀问题,取K0=4.15,计算得D1=370 mm。

(2)叶轮出口平均直径D2

(3)

式中D20为泵出口叶轮外缘直径,D2h为泵出口叶轮轮毂直径。

(4)

(5)

其中K2和KD2为出口平均直径修正系数,其值与比转速相关,KD2可由(5)式计算,K2可按照文献[8]进行查阅。

由比转数ns=592,计算KD2=3.84,查表得K2=1.07[8],计算得D2=390mm。

(3)出口宽度b2

(6)

(7)

其中Kb和Kb2为叶轮出口宽度修正系数,其值与比转速相关,Kb2可由(7)式计算,Kb可按照文献[8]进行查阅。

查表得Kb=0.5[8],计算得b2=127 mm。

于是得:D20=D2+b2=517 mm,D2h=D2-b2=263 mm。

(4)叶轮叶片进、出口安放角的确定

(8)

式中vm1——叶片进口轴面速度;F1——叶片进口过流面积;φ1——叶片进口排挤系数,一般φ1=0.85~0.95 ,此处取φ1=0.9,因此,代入数据vm1=8.85 m/s。

a.叶片进口安放角β1

(9)

式中Δβ——冲角,一般Δβ=0°~ 8°。

本设计取Δβ=3°,因此,叶轮叶片进口轮毂处安放角为β1毂=46°,轮缘处安放角为β1缘=25°。在本设计中选择进口角从轮毂到轮缘按线性规律变化,按照此规律,设计软件可以自动生成轮毂到轮缘间的各条流线。

b.叶片出口安放角β2

由文献[8]可知,为了获得较高的效率,叶片出口安放角通常选择β2=18°~30°,考虑到本设计水泵的扬程较高,本设计取轮毂处出口安放角为β2毂=30°,轮缘处出口安放角为β2缘=25°,由轮毂到外缘逐渐减小,同样,在本设计中选择出口安放角从轮毂到轮缘按线性规律变化。

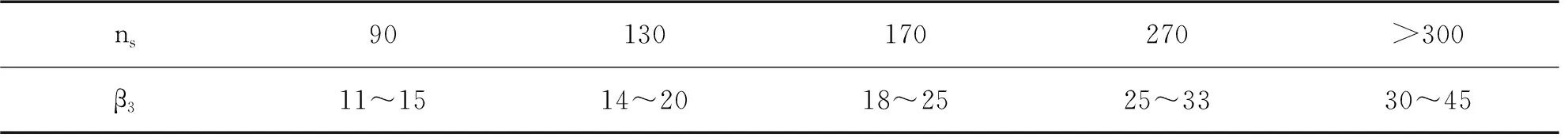

(5)导叶入口β3、出口β4及包角φ

导叶内外流线入口角β3虽然可以计算确定,但按照计算值确定的导叶内外流线入口角β3往往使内外流线入口角度相差过大,叶片过分扭曲,造型困难,因此,一般在绘型时常取内外流线入口角相等,导叶内外流线入口角β3按下表选取。由叶轮轮毂处出口安放角为30°,所以,本设计选导叶入口角β3=35°。

表1 扭曲叶片式导叶入口角[9] (°)

一般取内流线和外流线出口角相等,通常为了使液体离开扭曲叶片式导叶后有不大的预旋而使出口角为75°~90°,本研究取导叶出口角为β4=90°。

导叶包角常为70°~120°,本设计取φ=90°。

3 三维实体模型的构建

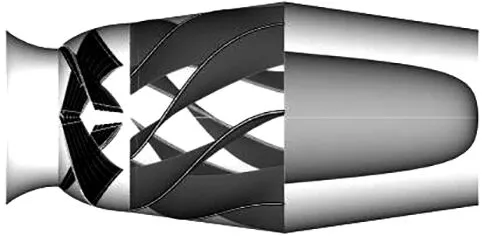

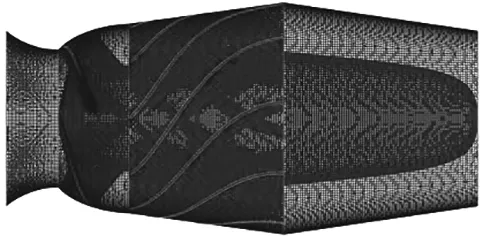

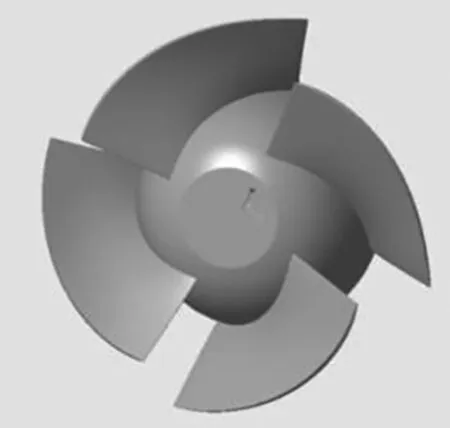

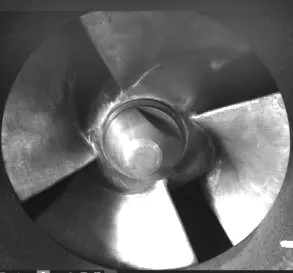

本研究利用CFturbo10.3水力设计软件,结合CFD数值计算软件PumpLinx 4.6.0对水泵进行仿真分析,同时,利用三维造型软件Creo 5.0实现叶轮是三维造型。CFturbo 软件的Pump模块可以根据输入的设计水泵的工作点,软件内置函数确定叶轮进口直径、出口直径、出口宽度、最小安装轴径等,同时,也可以根据使用者设计经验对以上数值进行修改,使之符合实际情况要求。PumpLinx 是一款高效泵、阀类 CFD 仿真软件,在预测压力、功率、空化、换热以及流动等方面工作特性,PumpLinx与CFturbo可以无缝连接,为水泵的仿真模型的建立提供了方便[10-11]。CFturbo可以与Creo对接,输出Creo几何建模所需要的数据文件[12],为水泵的几何建模提供方便,尤其是对叶轮的造型意义深远。图3为水泵模型,图4为水泵叶轮模型及样机叶轮。

(a)CFturbo中水泵模型

(b) PumpLinx中水泵模型

(c) PumpLinx网格模型图3 水泵模型

(a)CFturbo中叶轮模型

(b) Creo中叶轮模型

(c) 样机叶轮图4 叶轮模型及样机叶轮

4 仿真研究

4.1 仿真条件

工作介质:以工作温度20 °C清水为工作介质,其物理特性参数:密度998.2 kg/m3,运动粘度1.006×10-6m2.s-1,体积弹性模量2.15×109Pa,饱和蒸气压2340 Pa,参考压力101325 Pa,气体质量分数2.3×10-5[13]。

数值方法:采用 PumpLinx分析软件中三维稳态求解方法,求解器采用SIMPLES算法来求解二阶迎风格式的离散差分方程。为了加快收敛的速度,对求解设置中的松弛因子调整为0.3。

边界条件设置:将其定义为压力入口,压力值为 101325 Pa,出口设置为流量出口,这样设置为后续的不同流量的仿真提供了有力条件。

4.2 仿真分析

(1)水泵工作特性分析

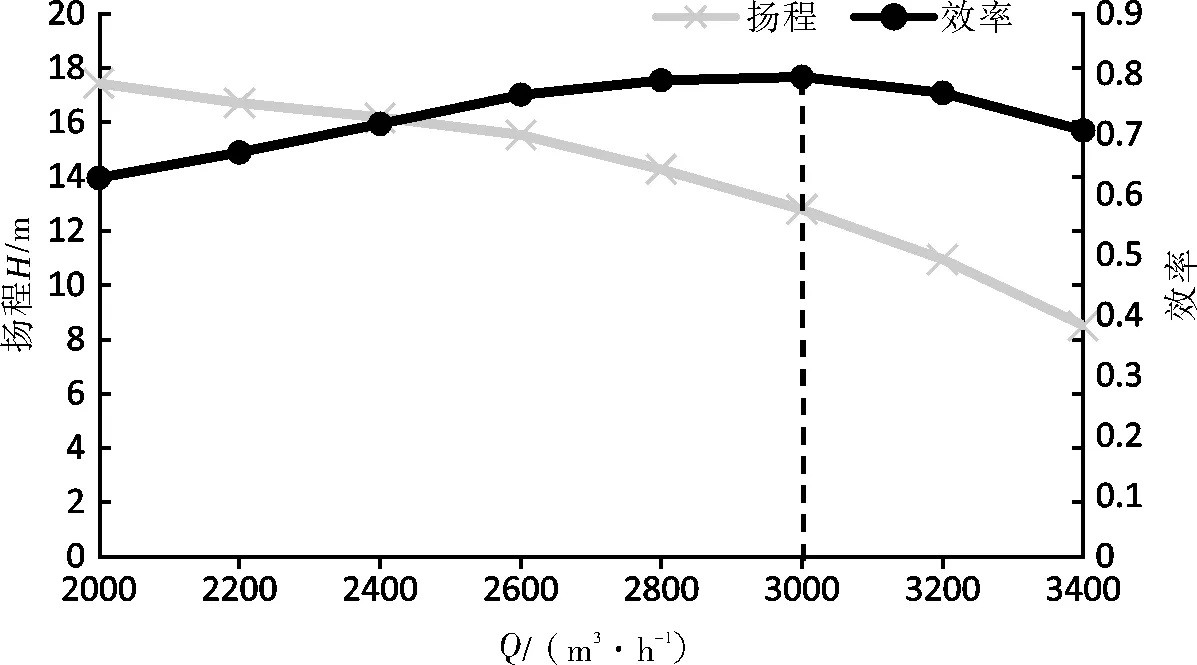

通过对水泵的流场分析可以进一步了解水泵的性能,通过观察云图、矢量图和流线图判断流场合理性以及对工作特性的影响[14],并导出仿真数据,绘制水泵的工作特性曲线。对水泵在设计转速下工作点流量附近不同流量情况下扬程及静压变化进行研究,对水输送系统工作稳定性是非常重要的,因此,在研究过程中,对1150 r/min 下 2000、2200、2400、2600、2800、3000、3200、3400 m3/h工况进行研究,获得了水泵扬程及轴功率数据,同时,通过计算得到了水泵的输出功率曲线及效率曲线。

由图5可以看出,随着流量的增大,水泵的扬程和轴功率有所减小,但轴功率减小速度比扬程减小的速度低,因此在水泵工作点附近水泵所需功率比较平稳;由图6可以看出,在工作点处水泵的效率达到最大值,而在工作点附近效率有所降低,但效率曲线在工作点附近变化非常平缓,因此,该水泵有较宽的工作范围。

图5 水泵扬程与功率特性曲线

图6 水泵扬程与效率特性曲线

(2)导叶及导流罩对水泵工作特性影响分析

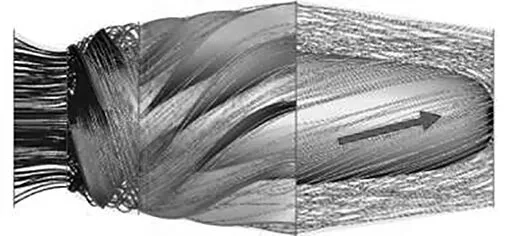

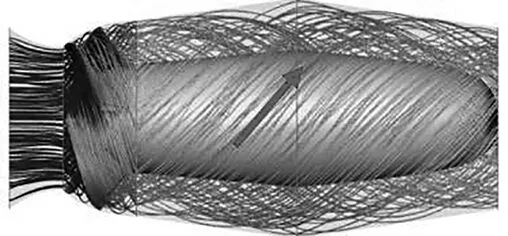

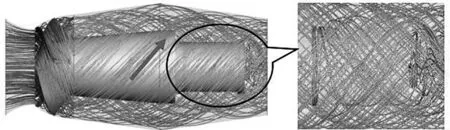

由于本设计的水泵是与动力驱动元件液压马达构成的独立单元总成,液压马达位于出水管内,在结构设计及安装上都带来很多问题,因此,有必要对叶轮后端的导叶体及导流罩对水泵内部的流场及工作特性的影响进行研究,同时,对无导流罩情况下,水泵内部流动也进行了研究[15]。图7为三种情况下水泵内部流场分布情况。

(a)完整泵内部流场

(b)无导叶泵内部流场

(c)无导叶无导流罩泵内部流场图7 三种情况下水泵内部流场分布

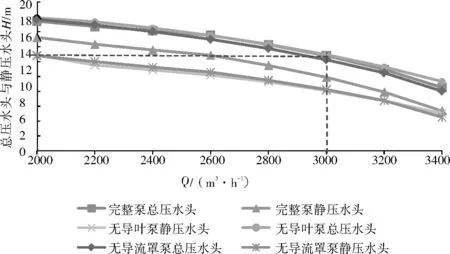

由图7可以看出完整本内流场经导叶后,流线一轴线有较小的夹角,而去除导叶后流向与轴线夹角增大,但去除导流罩后,在径向尺寸发生突变产生漩涡,加大了流场的混乱程度。图8为三种情况下的水泵的出口的总压水头和静压水头的对比,从图8可以看出,三种情况的总压水头基本相同,但后两种情况的静压水头比完全泵的静压水头降低很多,证明导叶对水泵的动能到压力能的转换起着重要作用。

图8 三种情况总压水头及静压水头对比

5 试验测试

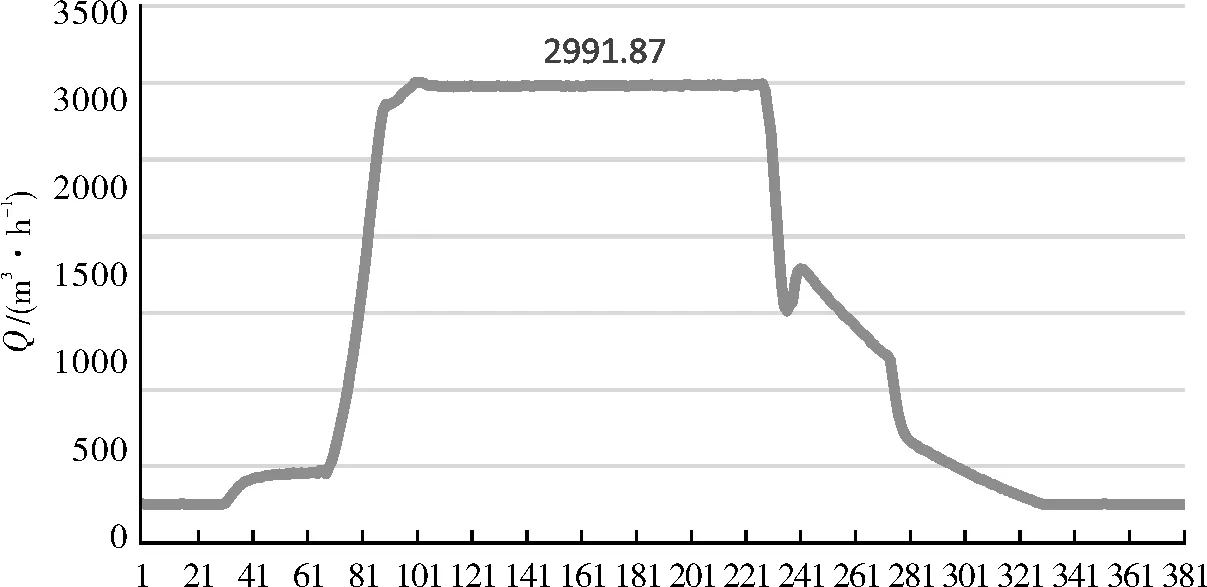

对本设计水泵进行了样机制造并进行了装机试验,对设计水泵工作点进行了测试,试验现场图片如图9所示。在水泵出水口处采用多普勒超声流量测试仪进行流量测试。根据液压传动系统参数计算,当发动机转速为2000 r/min时,驱动水泵的液压马达转速为1150 r/min,即水泵的设计工况转速。从图10可以看出,当发动转速达到2000 r/min运行稳定后,水泵的进水流量值达到2991.87 m3/h,已经达到了初始设计值,与仿真分析值非常吻合,与设计流量误差在0.3%,小于试验标准误差6%,达到设计要求。

(a)样机试验 (b) 多普勒超声流量测试仪图9 测试现场

t/s图10 水泵出口流量测试曲线

6 结束语

通过对一种移动式排水泵站作业条件及水输送系统作业条件分析,确定了本研究水泵的结构为斜流泵形式,动力驱动采用液压传动方式,液压马达布置在叶轮后端,并配有导叶和导流罩,使该水泵成为一个结构紧凑、安装方便的独立单元部件。通过计算确定的水泵的关键几何参数,利用水泵设计仿真软件对水泵的工作特性进行了仿真分析,所设计水泵最大效率在工作点处,并且在工作点附近变化缓慢,使水泵有较大的工作范围,并对无导叶和无导流罩两种情况的水泵模型进行了仿真,通过内部流场的对比可以看出,水泵内流线经导叶后与流线有较小夹角,出口静压较高,而无导叶水泵内流向与流向夹角很大,出口静压降低。由于动能头的加大,动能头转换为静能头过程中要造成后边管路的更多的损失,因此,导叶的作用不可忽视。去除导流罩后,在径向尺寸变化处出现环流现象。