废弃XLPE增强HDPE的力学和摩擦性能研究*

陆 露 高 宇 郭川东 梁伟忠 向定汉

(1.桂林国际电线电缆集团有限责任公司 广西桂林 541004;2.桂林电子科技大学材料科学与工程学院 广西桂林 541004)

交联聚乙烯(XLPE)由于其三维网络,综合性能较好,在各个领域具有广泛应用,尤其是在电线电缆行业。据不完全统计,一家中型的电线电缆生产企业每年要产生数百吨的废弃XLPE。XLPE属于热固性材料,受热不熔,并难溶于溶剂,因此回收利用对资源再生和环境保护都有一定的价值[1-7]。谢大荣等[8]将XLPE与LDPE共混,并用AC发泡剂进行发泡,制得的复合材料的性能良好。ZHANG等[9]采用固相剪切碾磨粉碎法回收XLPE,将XLPE回收料与橡胶轮胎共混并挤出,所得复合材料力学性能良好。郦华兴等[10]通过热降解和机械降解得到了XLPE回收料,将回收料与HDPE、EVA等助剂共混,得到的复合材料性能良好,具有显著的经济效益和社会效益。但以上研究均未提及复合材料的实际应用,且未进行材料的摩擦磨损研究。本文作者从经济性和实用性考虑,选择粉碎原料进行部分解交联,并制成XLPE/HDPE复合材料。该复合材料可用于生产排污管,而排污管内常年有冲蚀磨损,故研究复合材料力学性能、摩擦性能的影响尤为重要。

1 实验部分

1.1 原材料与仪器设备

废弃交联聚乙烯,桂林国际电线电缆集团有限责任公司提供;高密度聚乙烯(HDPE),DGDB-2480 NT,陶氏化学公司生产;丙酮,分析纯,衡阳市凯信化工试剂有限公司生产。

电热恒温鼓风干燥箱,型号为DHG-9123A,上海齐欣科学仪器有限公司生产;原泰奇气引式粉碎机,祐麒机械有限公司生产;电子天平,型号为FB224,上海舜宇恒平科学仪器有限公司生产;转矩流变仪,型号为XSTTR-300,上海新硕精密机械有限公司生产;微型注射机,型号为SZ-15,武汉市瑞鸣塑料机械制造公司生产;摆锤冲击试验机,型号为ZBC-l25l-l,深圳市新三思材料检测有限公司生产;场发射扫描电子显微镜,型号为Quanta FEG 450,美国FEI公司生产;电子万能试验机,型号为SPL-10 KN,日本岛津公司生产;多功能摩擦磨损试验机,型号为MM-W1B,济南时代试金试验机有限公司生产。

1.2 试样的制备

废弃XLPE电缆原料表面用丙酮清洗干净,将电热恒温鼓风干燥箱设置到110 ℃,将整根废弃电缆料放入加热,5 min左右拿出,趁热用美工刀切成5 mm3左右的块体,用粉碎机粉碎成100~200 μm3大小的颗粒。颗粒微观形貌如图1所示。

图1 回收XLPE粒料微观SEM图Fig 1 SEM images of recycled XLPE granules

将转矩流变仪1—3区升温到180 ℃,转速为30 r/min,将XLPE按不同质量分数与HDPE混合后放入流变仪内混炼(如表1所示),得到XLPE/HDPE复合材料,再用微型注塑机将复合材料加工成型,注塑模具温度为90 ℃。

表1 XLPE/HDPE复合材料组成及编号Table 1 Numbers and composition of XLPE/HDPE composite materials

1.3 性能测试

拉伸性能:按照GB/T 1040.2—2006使用电子万能试验机按照1BA型试样测试其拉伸强度和断裂拉伸应变,其中试样总长度为78 mm,厚度为2 mm,标距为25 mm,分5组测试,取平均值。其中拉伸速率为10 mm/min。

缺口冲击性能:按 GB/T 1043—93在摆锤冲击试验机上进行。

摩擦磨损性能测试:按照GB 3960—83在MM-W1B多功能摩擦磨损试验机上进行,采用销-盘式摩擦副,摩擦对偶件为45钢,摩擦试样采用3个高12 mm,直径4.7 mm的柱状体。实验条件为载荷200 N,转速200 r/min,实验时间2 h,摩擦因数由计算机采集和记录,比磨损率可由公式(1)计算出。每次实验前都用砂纸打磨对磨件,再用丙酮溶液清洗对磨件和样品。晾干后完成对样品的称量,称量3次,取平均数。

(1)

式中:Ws为比磨损率(mm3/(N·m));m0为摩擦前试样质量(mg);m1为摩擦后试样质量(mg);r为摩擦半径(m);n为转数;FN为试验力(N);ρ为密度(mg/mm3)。

将拉伸、冲击断面及磨损后的表面用丙酮清洗后喷金,用扫描电镜对试样表面形貌进行微观分析。

2 结果与讨论

2.1 XLPE/HDPE复合材料拉伸性能分析

图2示出了XLPE/HDPE复合材料的拉伸强度、断裂标称应变、断裂伸长率随XLPE含量变化的曲线,可以看出XLPE含量的增加对拉伸强度的影响不大,而断裂标称应变呈现先上升后下降的趋势,断裂伸长率有微弱的下降,其中HDPE/XLPE添加量最高的6#试件(质量分数10%)对比纯HDPE断裂标称应变下降了约36%,断裂伸长率下降了约33.3%。二者最终呈下降的趋势可能是因为交联聚乙烯的结构是三维网状,经过高温粉碎和流变仪流变也只能将其裂解,与线性的HDPE分子结构不同,废弃交联聚乙烯只达到了部分解交联,与HDPE线性分子的结合受到了影响,导致了拉伸性能的轻微降低。下降趋势不太大的原因在于XLPE解交联时发生断裂的位置在化学键结合较弱的地方,这样分解后的基团再经过反复的循环力作用,三维网络进一步打破,降低了交联度,有助于和HDPE分子的二次结合。

图2 HDPE/XLPE的拉伸强度、断裂标称应变(a)及断裂伸长率(b)变化曲线Fig 2 Curves of tensile strength,nominal fracture strain (a) andelongation at break (b) of HDPE/XLPE composites

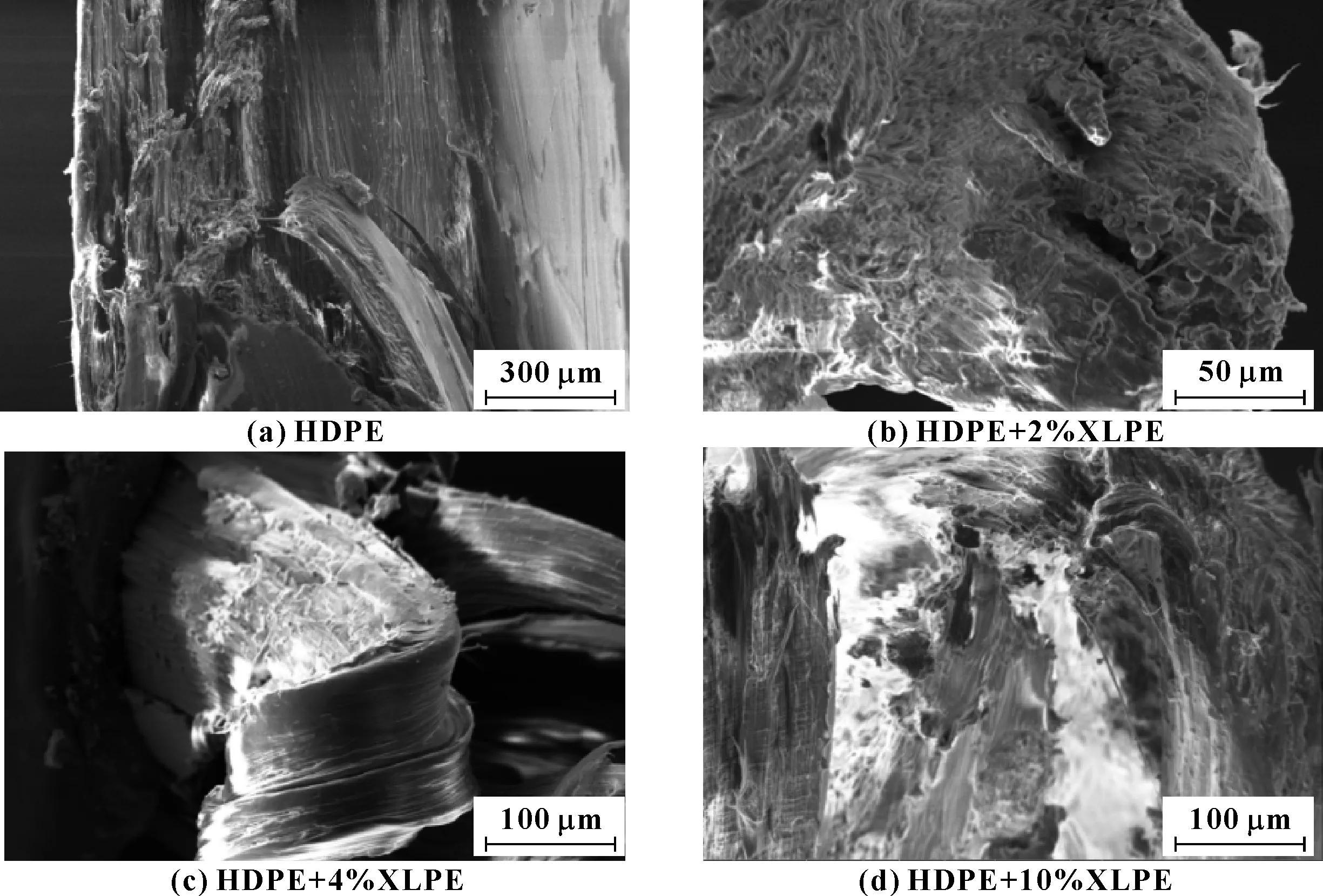

图3为纯HDPE与部分复合材料的拉伸断口形貌SEM图,可以看出部分拉伸断面较为均匀,说明在拉伸断裂过程中出现了塑性变形,由图3(c)可以看出有一些丝状结构,且有些不均匀,说明此处发生了韧性断裂。

图3 XLPE/HDPE复合材料拉伸断面SEM图Fig 3 SEM images of tensile sections of XLPE/HDPE composite materials (a) HDPE;(b) HDPE+2%XLPE;(c) HDPE+4%XLPE;(d) HDPE+10%XLPE

2.2 XLPE/HDPE复合材料冲击性能分析

图4示出了复合材料缺口冲击强度随XLPE质量分数的变化曲线,可以得出缺口冲击强度的变化趋势为先增加后减少,在4#试样(6%XLPE/HDPE)中达到顶峰,达到30.9 kJ/m2,比纯HDPE(24.6 kJ/m2)提高了25.6%。

图5所示为各个配方复合材料的缺口冲击断面形貌,可以看出共混物断面呈现微孔状,说明复合材料断裂受力后有着较大的塑性变形,为韧性断裂。从图5(b)中可以看到有部分不均匀的拉丝形貌,这是牵伸体,拥有更为致密的结构,当断裂的裂纹碰到XLPE粒子时,扩展发生停止,这说明填料物质为基体提供了应力集中体,阻碍了扩展,提高了复合材料的缺口抗冲击强度[11]。图5(c)、(d)中,从断面基本看不到XLPE粒子的痕迹,这说明随着XLPE添加量的增加,晶体粒径逐渐减小,说明回收XLPE可以细化晶粒,从而提高制品的冲击强度。图5(e)、(f)中,由于XLPE添加量过多,导致复合材料相容性变差,从而降低了缺口冲击强度。

图 4 复合材料缺口冲击强度随XLPE质量分数的变化曲线Fig 4 The change curve of notched impact strength ofcomposite material with XLPE mass fraction

图5 XLPE/HDPE复合材料冲击断面SEM图Fig 5 SEM images of impact cross-section of XLPE/HDPE composite materials (a)HDPE;(b)HDPE+2%XLPE;(c)HDPE+4%XLPE;(d)HDPE+6%XLPE;(e)HDPE+8%XLPE;(f)HDPE+10%XLPE

2.3 XLPE/HDPE复合材料摩擦磨损性能分析

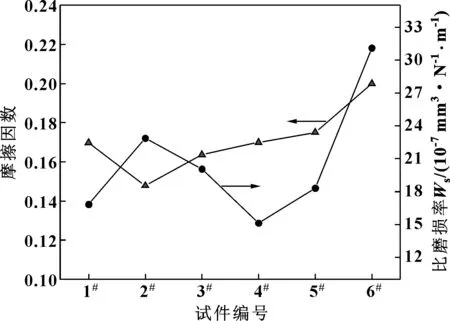

图6给出了复合材料摩擦磨损性能随XLPE质量分数的变化曲线。可以看出,随着XLPE的增加,复合材料摩擦因数呈现先减小后增大的趋势,分别为0.169、0.148、0.163、0.170、0.175、0.200。当XLPE质量分数为10%时,复合材料摩擦因数比纯HDPE增加了19%,这是因为随着实验的进行,对摩面上会逐渐形成一层转移膜,而XLPE硬度较高,容易嵌入HDPE的试样基体内,在形成转移膜的过程中,若XLPE粒子含量适当且分散较为均匀时,当其受到剪切作用,较高的表面能能够使转移膜附着得更为顺利[12];转移膜的形成使得聚合物和对摩件的摩擦变为聚合物和聚合物之间的摩擦,这使得摩擦因数能够在XLPE一定添加量内降低。当XLPE添加量太多时,由于XLPE导致分散不均匀,基体结构不够连续,增加了对偶面的接触面积,导致摩擦因数增大。

另外,从图6中还可看出,废弃XLPE的加入使得复合材料的比磨损率先增加再减少再增加, XLPE质量分数为6%时,比磨损率为1.513×10-6mm3/(N·m),相较于纯HDPE降低了10.10%。这说明XLPE质量分数为6%的复合材料在所有配方中耐磨性较好。究其原因,纯HDPE抗剪切能力不足,抗犁沟效应较差[13];XLPE由于其具有三维网络结构,硬度较大,在复合材料中起到增强作用,增强了材料的抗犁切能力,提高了复合材料的耐磨性。

图6 复合材料摩擦因数和比磨损率随XLPE质量分数变化曲线Fig 6 The friction coefficient and specific wear rate curvesof composite materials with XLPE mass fraction

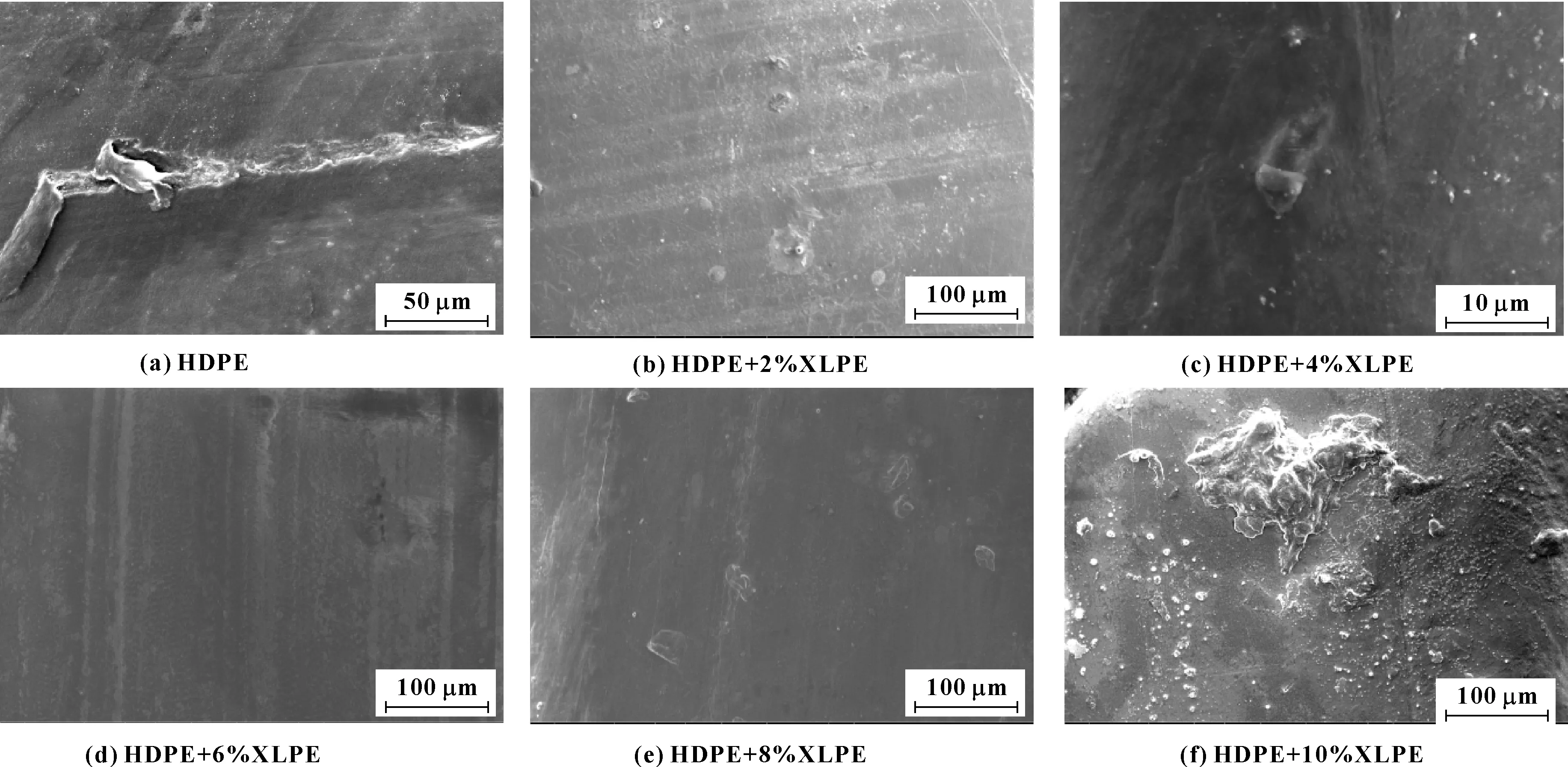

图7所示为复合材料试样磨损表面的喷金SEM图,其中HDPE的磨损表面能够看出材料撕裂的痕迹,这些材料粘附在对磨面上,形成转移膜,还有一些形成磨损屑,从这说明纯HDPE由于材料较软,会粘附在对磨件表面,主要为黏着磨损。

从图7(b)—(e)可以看到,2%~8%XLPE增强复合材料的黏着磨损现象减弱,但能看到磨痕中有一些粒子,因为XLPE的三维结构作为刚性支撑点会带来轻微的磨粒磨损现象[14],但塑料较软,可以包容一些异物,因此,复合材料表层变成了粒子增强型或弥散增强型,耐磨性有相当的提高,故这个阶段的配方,比磨损率较小[15]。但塑料的包容能力有限,从图7(f)可以看出,10%XLPE增强复合材料磨损表面很明显能看到团聚,加速了磨粒磨损和疲劳磨损的发生,增加了比磨损率。但总体来看,适量XLPE的加入对复合材料的耐磨性及摩擦因数影响不大。

图7 XLPE/HDPE复合材料表面摩擦磨损SEM图Fig 7 SEM images of friction and wear of XLPE/HDPE composite materials (a)HDPE;(b)HDPE+2%XLPE;(c)HDPE+4%XLPE;(d)HDPE+6%XLPE;(e)HDPE+8%XLPE;(f)HDPE+10%XLPE

3 结论

(1)利用废弃XLPE增强HDPE,随着XLPE质量分数的增加,拉伸强度有轻微降低的趋势,缺口冲击强度先增加后减少,摩擦因数先减少后增加,比磨损率先增加后减小再增加。

(2)适量的XLPE在冲击过程中为HDPE基体提供应力集中作用,可以提高材料的缺口冲击性能。

(3)少量废弃XLPE的添加对复合材料的摩擦性能影响不大,主要表现为磨粒磨损,若废弃XLPE添加量过多时,会表现为疲劳磨损。