改性岩粉对煤尘爆炸惰化效果实验研究

常小军

(晋能控股煤业集团同发东周窑煤业有限公司,山西 大同 037037)

在未来一段时间内,煤炭仍将是我国的主体能源,其在一次能源结构中仍将占据主导地位。然而,随着煤矿生产自动化、集约化程度的不断提高,井下粉尘产生量不断增加,防止矿井煤尘爆炸十分重要[1-2]。微米级别粉尘极易悬浮在独头巷道、掘进头等半封闭、活封闭空间内部,形成高浓度粉尘云,当遇到足够能量的高温热源后,粉尘云即会燃烧,从而进一步向爆轰转变,引起矿井煤尘爆炸。1942年4月26日,我国本溪湖煤矿发生煤尘、瓦斯爆炸,死亡1549 人[3]。1968年4月4日,新汶矿务局潘西煤矿二号井发生特大煤尘爆炸事故,造成115 人死亡,108 人受伤[4]。2005年11月27日,龙煤矿业集团有限责任公司七台河分公司东风煤矿发生特别重大煤尘爆炸事故,造成171 人死亡,48 人受伤[5]。2005年12月7日,恒源实业有限公司发生特别重大瓦斯煤尘爆炸事故,造成108人死亡,29 人受伤[6]。目前,随着煤矿开采技术水平的提升及安全监管意识的增强,煤尘爆炸事故正在逐年减少,但由于煤尘爆炸具有破坏性大、突发性强的特点,仍需引起企业的高度重视。

石灰石等岩石粉尘既可以作为热抑制剂,也可以作为吸热剂,岩粉的分散性对减缓煤尘爆炸起着极其重要的作用[7]。但因煤矿井下恶劣的环境条件容易引起岩屑结块,减小了岩粉的分散特性。岩石粉尘结块主要原因是水的吸附导致在颗粒与颗粒接触点形成液体桥,从而形成可溶性粉末成分的饱和溶液[8]。因此,防止粉末结块的关键是将水从固体表面排斥,从而防止液体和固体桥梁的形成。应用化学添加剂对岩石粉尘颗粒的表面性质进行改性,可以提高岩石粉尘的分散性,从而对煤尘爆炸起到更好的惰化作用。

为了探究经表面处理后的岩石粉尘对煤尘爆炸惰化效果,选用常规湿润岩尘与表面改性处理后岩粉作为对照实验,通过测试不同煤尘浓度下爆炸的峰值压力与压力比,评判不同类型的岩粉对煤尘爆炸惰化效果的影响,

1 实验材料

选用石灰石粉尘作为实验用岩石粉尘,并对其进行样品表征测试,以获得更详细的样品信息。

1.1 矿物组成分析

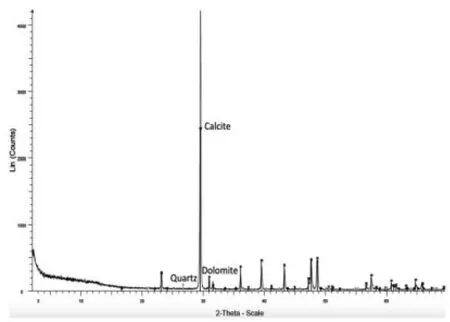

XRD是一种常用来识别材料晶体结构的工具,因晶体原子会导致入射的X射线束在不同方向上衍射,并可以通过衍射角度和强度数值得出晶体的原子和分子结构。通过XRD分析确认了实验用样品的纯晶体结构,见图1。x轴和y轴分别对应衍射光束的角度和强度。由实验用样品XRD衍射图谱可得知,其主要成分为方解石,白云石和石英含量相对较少。

图1 实验样品XRD 光谱

1.2 元素组成分析

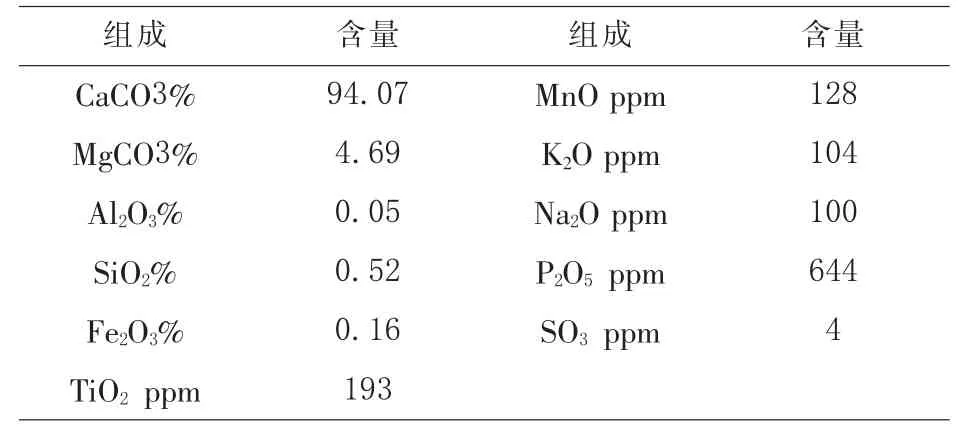

XRF是常见的元素组成分析方法,通过高能X射线轰击材料后发出的特征X射线来测量元素含量。XRF分析从定量的角度显示了实验用样品颗粒的元素组成,其碳酸钙占材料的94%以上,其次是碳酸镁占4.7%,二氧化硅占不到1%,还存在一些微量成分,具体元素组成见表1。

表1 实验样品XRF 分析结果

1.3 粒径分析

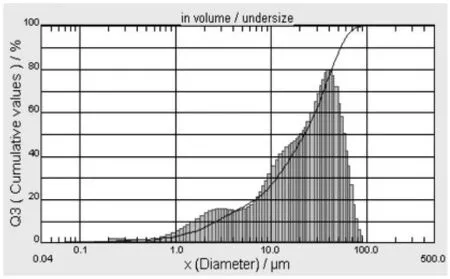

本文中所使用岩石粉尘颗粒的粒径分析见图2,平均颗粒直径为25 μm,其中90%的粒径小于53 μm。

图2 实验样品粒径分布

2 实验方法

按照实验要求,采集同发东周窑矿井下工作面纯煤粉作为测试样品,首先测试了煤尘爆炸峰值压力与煤尘浓度的关系,确定了煤尘爆炸允许浓度下限,为随后的岩尘惰化实验确定煤尘用量;其次,实验选用油酸和油酸钠作为改性剂,对实验用岩石粉尘进行表面改性处理,以增强岩石粉尘的疏水性,并改善其分散性,从而对煤尘爆炸实现更好的惰化效果;最后,选用常规湿润岩石粉尘与经表面改性处理后的岩石粉尘进行煤尘爆炸惰化实验,观测火焰传播事件的发生概率,探究经表面改性处理后的岩石粉尘对煤尘爆炸惰化效果的影响。

2.1 煤尘爆炸

使用纯煤粉进行爆炸测试,生成煤粉的爆炸性曲线。根据爆炸室内的煤尘浓度重复进行实验测试,以确定爆炸临界煤尘浓度,超过该临界浓度,其爆炸的可能性和强度会大大增加;小于临界浓度,则会发生爆燃而不是爆炸。

结合东周窑洞煤矿的煤尘性质以及其余矿井实际所发生的煤尘爆炸情况,本文使用爆炸测试数据来衡量岩尘的惰化灭火特性。压力比(PR)是峰值爆炸压力与大气压力的比率,一般情况下等于或大于2 的值表示出现火焰明显传播或爆炸现象。

为确定不同煤尘浓度下峰值爆炸压力,本文共测试了8 个煤尘浓度,每个浓度重复了3 次,力求最大程度地减少实验误差。因此,对煤尘爆炸试验进行了24 次,浓度从200~1 400 g/m3不等,区间增量为200 g/m3。

2.2 岩粉惰化实验

分别选用常规湿润岩粉和表面改性后岩粉作为粉尘惰化实验的实验样品,以不同煤尘浓度作为实验变量,对岩粉进行惰化实验。首先,将岩石粉尘放在托盘上,然后加入煤粉尘覆盖于岩尘上部,形成岩尘(底层)- 粉尘(顶层)双层混合结构。将该托盘与5 kJ Sobbe点火器一起放置在腔室附近,并将真空度拉至约13.8 kPa(2 psi)。将浓度为79%的氮气和21%的氧气的可呼吸空气注入室内,以分散混合粉尘,从而更好的模拟现实情况下矿山粉尘的悬浮状态。为确保注入气体的流畅性,此处使用了一个压力容器,该压力容器的气压约为965 kPa(140 psi)。达到大气压(101.325 kPa)时,点火器借助内置软件点火,引爆混合物,爆炸装置结构见图3。由爆炸压力峰值与压力的比值来衡量岩粉的惰化效果。

对于常规湿润岩粉,共进行了18 次惰化试验,其中12 次测试在低煤尘浓度下进行,6 次测试在高煤尘浓度下进行。对于表面改性后岩粉,共进行了28 次惰化试验,在高、低煤尘浓度下分别进行14 次。

3 实验结果与讨论

3.1 煤尘爆炸测试

图4 表示了峰值爆炸压力作为煤粉浓度函数的测试结果。一般情况下认为特征参数PR≥2 时,即为发生了有效爆炸。从图3 中可以清晰的看出,要使爆炸有效发生,即特征参数PR≥2,需要使煤粉浓度大于400 g/m3。根据煤尘最小爆炸浓度与爆炸室容积(38L),可计算出大约需要15.3 g的煤粉来达到400 g/m3的煤尘最小爆炸浓度。为了保障爆炸的有效性,本实验对煤粉质量实行向上取整操作,即为3.2 和3.3 章节的岩粉惰化实验选用16 g煤粉的用量,相当于爆炸室存在425 g/m3的煤尘浓度。为了更好的模拟矿井灾变时期恶劣的实际情况,进一步增加火焰传播及爆炸的可能性,设计一对照组。对照组选用32 g煤粉,相当于850 g/m3的煤尘浓度,用来增强煤尘爆炸现象出现的几率。

图4 煤粉爆炸实验结果

3.2 常规湿润岩粉惰化试验

对于常规湿润岩粉,共进行了18 次惰化试验,其中12 次测试的煤尘浓度为425 g/m3,其余6 次测试的煤尘浓度为850 g/m3。两种煤尘浓度导致常规湿润岩尘惰化试验结果存在显著差异,结果见图5。

图5 常规湿润岩粉惰化试验结果

从试验结果可以清楚地看出,在低煤尘浓度下,12 次试验中有一次未能阻止煤尘火焰传播,相应的峰值压力为2.92 bar,其峰值爆炸压力是大气压的两倍以上,可以认为发生了爆炸。对于高煤尘浓度,惰化效果则相对较差,6 次测试中有5 次未能阻止火焰传播。其常规湿润岩粉未能成功惰化的5 次试验中,所产生的峰值压力从3.6 bar到5.8 bar不等,相应的压力比都显著大于2,在最坏的情况下,峰值压力为5.5 bar。

3.3 表面改性后岩粉惰化实验

对于表面改性后岩粉,共进行了28 次惰化试验,其中14 次测试的煤尘浓度为425 g/m3,其余14 次测试的煤尘浓度为850 g/m3。表面改性后的岩粉惰化实验在两种不同煤尘浓度测试条件下均取得了较好的实验效果,结果见图6。

图6 表面改性后岩粉惰化试验结果

从试验结果可以清楚地看出,在低煤尘浓度下,14 次惰化试验中均成功减缓了煤尘火焰传播,相应的峰值压力、压力比也都小于阈值,可以认为在低煤尘浓度下,表面改性后岩粉表现出了较好的惰化效果。对于高煤尘浓度,14 次惰化试验中有2 次未能成功熄灭火焰前锋。但从图5 可以看出,2个未能成功惰化的数据点远离大多数数据点,而其余的数据点则聚集在阈值以下,在概率学上可以将这2 个数据点视为无效数据点,这表明表面改性后岩粉在高浓度煤尘浓度下仍表现出了较好的惰化效果。

4 结论

通过在不同煤尘浓度下进行常规湿润岩粉和表面改性后岩粉惰化实验,测试爆炸压力峰值与压力比,探究表面改性后岩粉对煤尘爆炸惰化效果的影响,得出如下结论:

1)对于常规湿润岩粉,两种煤尘浓度下惰化试验结果存在显著差异。低煤尘浓度下常规湿润岩粉展现出了良好的惰化性能,而在高煤尘浓度下,常规湿润岩粉的惰化性能较差。

2)对于表面改性后岩粉,两种煤尘浓度下惰化试验均取得了较好效果,成功减缓了火焰传播。

3)在高浓度煤尘条件下进行常规湿润岩粉惰化测试时,6 次试验中有5 次(83.3%)出现了爆炸事件。而在高浓度煤尘条件下进行表面改性后岩粉惰化测试时,只有2 次(14.3%)发生了爆炸事件。因此,采用表面改性后岩粉后,高浓度煤尘发生爆炸的可能性降低了82.8%。