脉冲空化PDC钻头的研究及应用*

王 委 程智勇 陈小元 许友斌 彭光杰

(1.中石化华东石油工程公司江苏钻井公司 2.中石化江钻石油机械有限公司)

0 引 言

随着石油钻井技术的进步和成本压缩的持续进行,通过提高钻头破岩效率来提高机械钻速是石油钻井实现降本增效的重要途径。近年来,国内外石油工作者相继研发了脉冲射流发生器、旋冲钻井、粒子冲击破岩、井下增压等新型提速工具[1-5],这些工具在现场应用中取得了不错的效果,其中脉冲射流钻井技术[6-8]是研究的一个热点。

李根生等[9-11]在分析水力脉冲与空化射流调制机理的基础上,设计出一种新型水力脉冲与空化射流耦合的水力脉冲空化射流接头。该接头主要由导流体、叶轮、自激振荡喷嘴和自激振荡腔室等组成,通过钻井液冲击叶轮,使叶轮连续不断高速旋转,改变流道面积,产生脉冲压力,脉冲压力经过自激振荡喷嘴和振荡腔室时被反馈放大,在流体出口端产生强烈脉动涡环流,以波动压力的方式冲击井底,改善井底流场,现场应用结果表明其提速10%~30%[12-16]。李根生等[17-21]又在风琴管谐振腔模型的基础上设计了自振空化射流喷嘴,当稳定流体通过时,自振空化射流喷嘴收缩面既能使流体产生初始压力激动,又能将压力激动反馈回谐振腔,形成反馈压力振荡。根据瞬态流理论,如果压力激动的频率与风琴管谐振腔的固有频率匹配,反馈的压力振荡就能得到放大,从而在谐振腔内产生流体共振,形成驻波,射流剪切层内涡流变成大结构分离环状涡流,这种大结构的涡流环可以增强空化作用,使用时代替钻头普通喷嘴,达到提速的目的。纪国栋等[22]提出了井底自激振荡脉冲粒子射流钻井工具,集成脉冲射流技术与粒子冲击破岩技术,可以在井底实现钢制粒子的自循环冲击破岩,并伴有一定的压力脉冲效应,二者联合实现高效破岩。崔龙连和王敏生等[23-24]结合机械强制脉冲与自激振荡脉冲原理,研制了频率可调的脉冲提速工具。该工具主要由外壳体、涡轮、动阀块、静阀板和谐振脉冲系统等组成,工作时,钻井液冲击使涡轮转动,涡轮带动动阀块旋转,动阀块相对于静阀板转动时,使钻井液通道面积周期性变化,使连续流变成脉冲流,增加动阀块的数量可以提高脉冲频率,反之减少动阀块数量可降低频率。邵冬冬和樊继强等[25-26]对机械强制脉冲进行了优化改进,研发了井底脉冲式不对称流场钻井提速工具,并进行了相关测试和现场试验[27]。该工具采用动静盘阀作为脉冲调制系统,静盘阀置入钻头本体内腔,产生的脉冲射流直接进入钻头喷嘴,使井底获得更强的脉冲效果。

上述工具经现场应用,虽然取得了预定的效果,但有的工具结构复杂、易损件多,有的工具脉冲发生部位离井底远,脉冲作用沿程损失大,有的工具本身是一个接头,不适应对造斜率要求高的定向钻具组合。为此,本文提出一种不增加额外装置、结构简单的脉冲空化PDC钻头。该钻头是把常规PDC钻头内腔设计成脉冲振荡腔结构,使产生脉冲的部位距离井底更近,减少脉冲沿程损失,更大程度地发挥脉冲射流的提速效果。2019年初至今,该钻头已在现场8口井中应用,应用井段平均提速31.12%,取得了较好的效果。

1 脉冲空化PDC钻头结构设计

脉冲空化PDC钻头主要由本体、脉冲谐振腔和空化喷嘴等组成,脉冲谐振腔设计在PDC钻头本体内,空化喷嘴安放于钻头水眼处。脉冲空化PDC钻头结构如图1所示。

图1 脉冲空化PDC钻头结构示意图Fig.1 Structure of pulse cavitation PDC bit

钻头腔体内设置脉冲谐振腔结构,可使流进的连续射流变成流出的脉冲射流。由于产生脉冲射流的位置在钻头内,离井底近,到达井底时脉冲射流衰减少,经空化喷嘴进一步放大,使脉冲空化射流作用最大化,有利于水力破岩和改善井底流场,提高机械钻速。

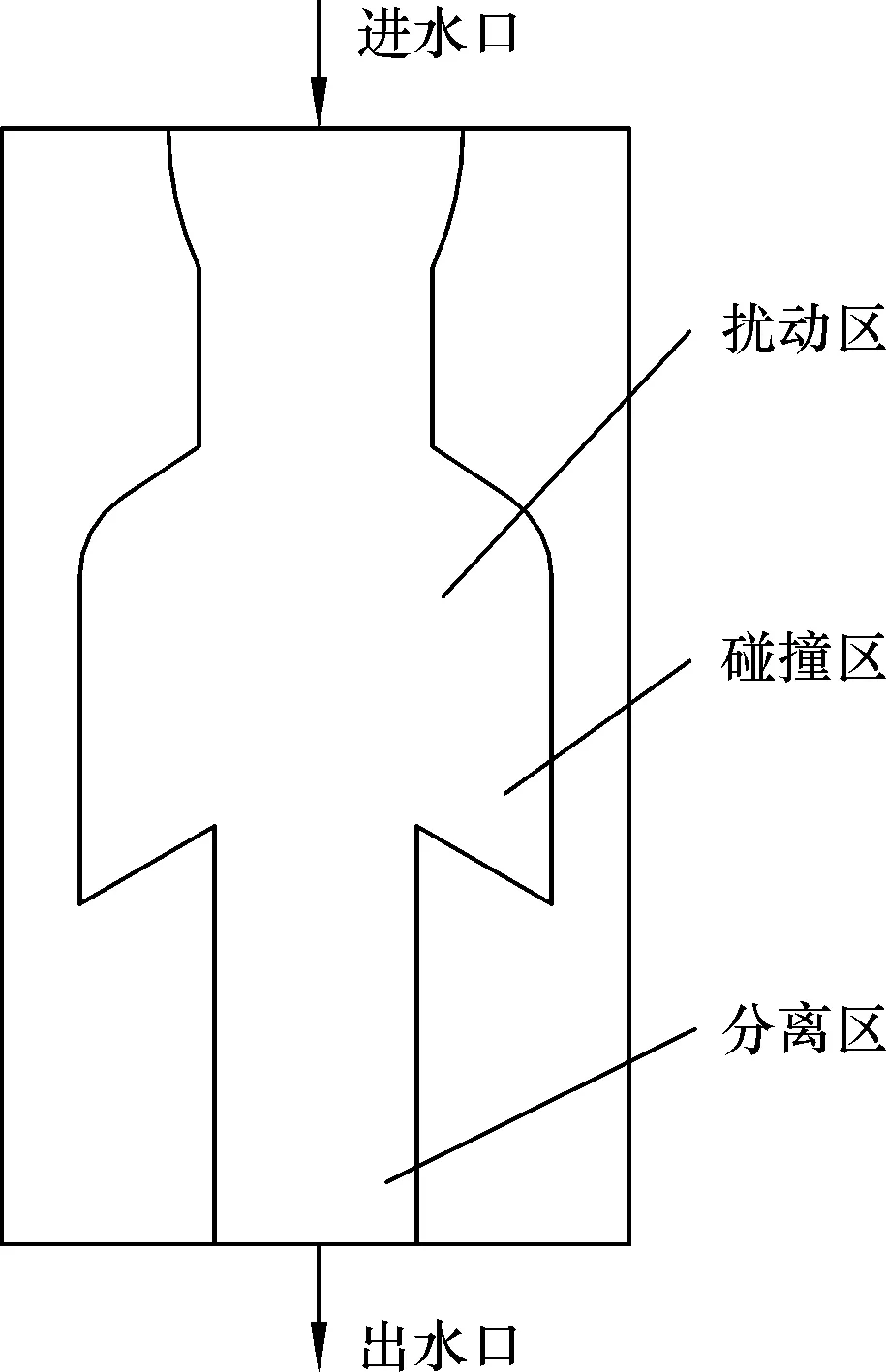

脉冲谐振腔主要分为进水口、扰动区、碰撞区、分离区和出水口等,如图2所示。当钻井液从进水口向扰动区流动时,射流中一定频率范围内的涡量扰动得到放大,在射流层中形成一连串离散涡环,当到达碰撞壁并与之互相作用时,在碰撞区产生压力振荡波,该波以声速向上传播,又诱发新的涡量脉动。若分离区与碰撞区的压力脉动互为反相,就会形成“涡量扰动→放大→新的涡量扰动”的循环过程,该过程不断重复,就会形成强烈的自激振荡脉冲射流[21]。

图2 脉冲谐振腔结构示意图Fig.2 Sketch map of pulse resonator cavity structure

空化喷嘴主要分为进水口、谐振腔和出水口,如图3所示。谐振腔是一个长度为L、直径为D的振荡放大器,谐振腔入口与直径为Ds的进水口相连,(Ds/D)2构成谐振腔的入口收缩面。谐振腔的下部与直径为d的出水口相连,(D/d)2构成谐振腔的出口收缩面。出口收缩面既是自激机构,又是反馈机构。

图3 空化喷嘴示意图Fig.3 Sketch map of cavitation nozzle

有钻井液流过时,收缩面可以使流过的钻井液产生压力激动,同时还可以把这种压力激动反馈给谐振腔,形成反馈压力振荡。根据瞬态流理论,如果压力激动的频率与谐振腔的固有频率匹配,反馈的压力振荡就能得到放大,从而在谐振腔内产生流体共振,形成驻波,使脉冲流变成断续涡环流[20]。当钻头脉冲谐振腔产生的脉冲与空化喷嘴产生的脉冲达到耦合时,脉冲效应得到放大,从而产生更好的破岩及井底清洗效果。

脉冲空化PDC钻头特点:①钻头内腔设计成脉冲振荡腔室,减小了脉冲到达井底的距离,与“脉冲接头+钻头”相比,距离缩短了50%以上,脉冲射流衰减少,破岩及净化井底效果更好;②采用空化喷嘴代替常规喷嘴,脉冲振荡腔产生的脉冲效应经空化喷嘴达到耦合时,脉冲效应进一步增强,可适用于围压更高及更深的井段;③把脉冲谐振腔结构放在钻头内部,减少了专用接头,提高了钻具的安全性,用于定向井段施工,不影响井身轨迹控制。

2 脉冲空化PDC钻头井底流场分析

2.1 井底流场模拟分析

利用流体力学软件,对ø215.9 mm脉冲空化PDC钻头进行三维流场模拟分析。主要分析流体对钻头在切削过程中产生岩屑的翻转、运移、举升过程及对钻头冷却情况。

在PDC钻头实体模型的基础上建立水力模型,切削齿与井底的距离为0.5 mm。水力模型如图4所示。

图4 水力模型Fig.4 Hydraulic model

网格划分时,采用自适应性强的四面体网格,并对局部进行网格细化,划分的网格总数为1 001 134个,网格平均质量为0.74。

边界条件设置时,入口条件设置为速度入口,根据推荐排量35 L/s,得到入口速度为13.6 m/s;出口条件设置为压力出口,压力值为一个大气压;固壁边界条件为壁面无滑移,近壁区采用壁面函数法处理,流体介质为清水。井底流场分析如图5所示。

图5 井底流场分析图Fig.5 Bottomhole flow field analysis

由图5a可得,最大湍流强度达到77%,最大值位于中心两个喷嘴作用的井底中心处,保证岩屑在井底的翻转效果。

由图5b可得,井底最大漫流速度为39.6 m/s,由中心喷嘴喷射形成,主要沿2个长刀翼排屑槽流动,这样有利于井底中心岩屑的运移、降低钻头泥包概率。

表1 各刀翼上壁面切应力的最大值和最小值 Pa

从图5c和表1可以看出,各刀翼切削齿所受壁面切应力数值均较高,达到2 kPa以上,能够有效地冷却和清洗切削齿。

从图5d可以看出,井底流线比较顺畅。

从图5e和5f可以看出,流道中流速高达80 m/s,喷嘴处流速高达120 m/s,整个钻头压降高达10.8 MPa,可以有效提高破岩效率。

2.2 清岩效果模拟分析

图6为无脉冲波动和有脉冲波动情况下井底岩屑质量浓度分布对比云图。

由图6可知:相同参数条件下,在无脉冲波动时,钻头中心位置处的岩屑质量浓度较高且变化不大,说明钻头中心处岩屑不能及时有效地被清除;有脉冲波动时,钻头中心处岩屑质量浓度变化明显,且在2.1 s时刻钻头中心处的岩屑质量浓度最低,说明在脉冲作用下,钻头中心处岩屑能被有效运移。通过上述对比,可直观地观察到脉冲作用对井底有明显的清岩效果。

图6 井底岩屑质量浓度分布云图Fig.6 Distribution cloud chart of cuttings concentration at bottomhole

3 脉冲空化PDC钻头现场应用

研制的脉冲空化PDC钻头先后在H24-17、SX71和TX22等8口井进行现场应用,其中有6口井使用ø215.9 mm脉冲空化PDC钻头,有2口井使用ø311.2 mm脉冲空化PDC钻头,与常规钻头相比,应用脉冲空化PDC钻头井段的机械钻速提高了7.1%~45.47%,平均提速达31.12%。

3.1 H24-17井应用

3.1.1 基本情况

H24-17井是一口定向注水井,设计井深3 360 m。脉冲空化PDC钻头首次在该井300.00~1 951.35 m之间井段应用,进尺达1 651.35 m,机械钻速14.96 m/h。脉冲空化PDC钻头规格如表2所示。

表2 脉冲空化PDC钻头规格Table 2 Specifications of pulse cavitation PDC bit

3.1.2 使用情况

井口压降测试:钻井液密度1.10 g/cm3,排量28.5 L/s,钻头压降7 MPa;排量32 L/s,钻头压降9 MPa。下部钻具组合:ø215.9 mm脉冲空化PDC钻头+ø172.0 mm单弯(1.25°)+ø212.0 mm稳定器+411×4A10定向接头+ø159.0 mm无磁钻铤(2根)+ø159.0 mm螺旋钻铤(3根)+ø127.0 mm加重钻杆(16根)+ø165.0 mm随钻震击器+ø127.0 mm加重钻杆(5根)。井下工作正常,钻至1 951.35 m因定向仪器没电起钻,起钻前机械钻速无明显下降。

3.1.3 磨损分析

起出后发现复合片破损严重,喷嘴、钻头上下流道结合部位未见冲蚀,喷嘴入口胎体冲蚀3~7 mm,个别刀翼复合片与刀翼基体结合部位有冲蚀现象,说明脉冲喷嘴提升了钻头水力效果,提升后的水力作用对钻头的冲蚀加重,如图7所示。

图7 脉冲空化PDC钻头磨损情况示意图Fig.7 Wear conditions of pulse cavitation PDC bit

磨损原因分析认为:①上部流砂层砾石多,对PDC复合片损伤大,加之使用螺杆,转速高,造成了钻头磨损严重。②钻头压降高,刀翼胎体材料不适应高压脉冲射流强大的冲击力,加剧了钻头磨损,需加强钻头胎体材料抗冲蚀性。

3.1.4 提速效果分析

钻头进尺1 651.35 m,纯钻时间110.38 h,机械钻速14.96 m/h。与邻井H24-8井相近井段机械钻速13.08 m/h相比,机械钻速提高14.37%,如表3所示。

表3 H24-17井使用脉冲空化PDC钻头机械钻速对比Table 3 Comparison of ROP with pulse cavitation PDC bit for Well H24-17

H24-17井在钻头损伤的情况下,起钻前机械钻速无明显下降,说明高压脉冲空化水射流对破岩、钻进起到了较好的推进作用。

3.2 SX71井应用

SX71井在2 007.63~2 341.97 m井段,钻遇硬质泥岩,机械钻速低,尤其在2 310~2 341.97 m井段,机械钻速仅为2.15 m/h,起出发现钻头泥包,随后下入脉冲空化PDC钻头。应用井段2 341.97~2 560.00 m,机械钻速9.52 m/h,进尺218.03 m,与上部使用常规钻头井段相比,机械钻速提高了31.49%,如表4所示。

表4 SX71井使用脉冲空化PDC钻头机械钻速对比Table 4 Comparison of ROP with pulse cavitation PDC bit for Well SX71

4 结 论

(1)通过对钻头内腔的改造,形成的脉冲空化PDC钻头与“脉冲接头+钻头”方式相比,不仅简化了钻具结构、降低了钻具风险,还避免了多加一个接头对钻具造斜率的影响,提高了脉冲射流钻井技术的适应性。

(2)井底流场分析结果表明,在脉冲作用下, 井底岩屑质量浓度变化明显,说明井底岩屑被有效运移,避免了岩屑重复切削,从而可有效提高机械钻速。

(3)由于脉冲发生装置距离井底更近,到达井底的脉冲效应衰减少,不仅有利于井底紊流携砂和水力破岩,还起到了很好的防泥包作用。

(4)现场应用结果表明,脉冲空化PDC钻头平均机械钻速相对提高31.12%,起到了较好的提速效果,值得进一步推广应用。