聚结板分离器油水分离影响因素模拟研究*

潘 澄 赵会军 于鹏飞 邹伟东 李渝海

(1.常州大学石油工程学院 2.江苏省油气储运技术重点实验室 3. 常州大学机械与轨道交通学院)

0 引 言

随着我国部分油田开采进入中后期,含油污水的处理量和处理难度不断增加,经济高效地处理含油污水不仅能节省投资,而且还有利于环境保护[1-5],进而保证油田可持续发展。

物理方法处理含油污水具有设备简单以及操作方便等优点,在油田得到了广泛使用,其中波纹板聚结分离器因其结构简单、分离效率高和能耗低等优点而受到市场的关注。国内外学者针对聚结板的优化研究也不断深入:陈文征等[6]通过改性试验研究了亲油或亲水的、表面粗糙化的板材对油水分离的影响;M.G.HAJRA等[7]通过试验研究发现,在玻璃纤维中添加聚合物纳米纤维可以提高油滴的聚结能力;张鹏飞等[8]通过表面改性的方式使聚结板同时具有亲油亲水的特性来提高油水分离效率;喜冠南等[9]通过正交试验对聚结板组的间距和角度进行了优化研究;ZHANG Z.H.等[10]通过试验制备了具有超疏水和超亲油特性的不锈钢网,研究了新材料的油水分离能力和自清洁能力;Y.C.YUNG等[11]通过研究三相界面中水滴和油的润湿行为,建立了一种预测水中油滴接触角的模型;GUO W.等[12]通过酸蚀具有超疏水和超疏油的铜网,研究了在毛细作用和范德华力作用下,铜网转变为超亲油和超疏水性的现象。

近年来,计算机对多相流以及材料性质的模拟理论逐渐成熟:吕宇玲等[13]通过数值模拟研究了不同入口构件、整流构件和聚结构件的油水分离特性;张家源等[14]采用群体平衡方程对不同回转形状的螺旋管进行了分离效率的研究;刘义刚等[15]通过模拟与试验结合的方法研究了重构油滴粒径旋流器的油水分离特性。但以上研究主要集中在聚结板形状、尺寸和板间距等方面,而相关试验研究[6]显示,板材的表面润湿性会对多相流油水分离效果产生影响,目前较少有学者通过数值模拟研究聚结板材料表面润湿性对油水分离效果的影响。因此,在本研究中,笔者采用Fluent软件对聚结板板间流域内的油水流动及分离进行数值模拟,通过接触角表征润湿性,研究材料表面润湿性对分离效果的影响,并筛选主要影响因素,重点研究了入口流速、油滴粒径和表面润湿性对聚结板分离的影响规律;在此基础上,对上述影响因素进行正交试验,以期为聚结板优化设计提供参考。

1 模型建立及网格划分

1.1 物理模型

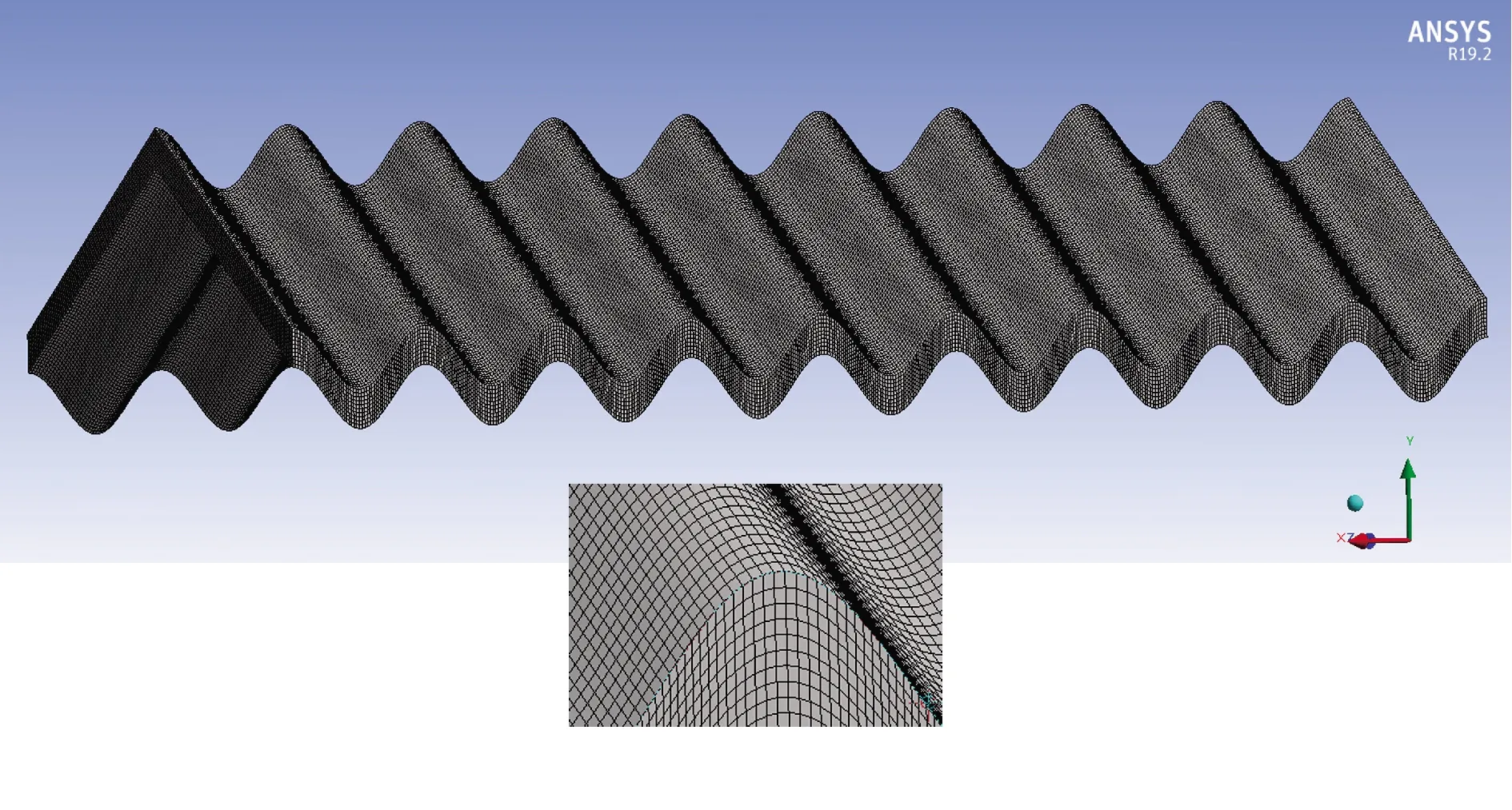

对倒V字波纹板进行模拟,将聚结板板间流域作为研究对象,在Solidworks软件中构建倒V字波纹板板间流域模型。图1为聚结板板间流域物理模型。图1中红点为坐标原点,x方向为流体前进方向,y方向为竖直方向,z方向为水平垂直于流体流动方向。流域模型长0.603 m,翼长0.110 m,板间夹角90°,板间距0.015 m,波长0.067 m,振幅0.024 m。

图1 板间流域物理模型Fig.1 Physical model of inter-board watershed

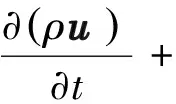

1.2 网格划分

采用六面体网格对模型进行网格划分。图2给出了不同网格数量时出口最高油相体积分数。由图2可知,随着网格数量的增加,出口最高油相体积分数逐渐增大,当网格数量大于88万时,出口上层油相体积分数的变化趋于平缓。综合考虑计算结果精度和计算资源消耗,本研究中采用聚结板流域网格数为88万。聚结板板间流域网格模型如图3所示。

图2 不同网格数量时出口最高油相体积分数Fig.2 Highest volume fraction of outlet oil phase with different mesh numbers

图3 聚结板板间流域网格模型Fig.3 Grid model of watershed between coalescing plates

2 数学模型及计算方法

2.1 数学模型

油水混合物在聚结板流域的流动属于带有分离的混合流自由流动,流动过程会受流域形状的影响,容易形成涡流[16],因此本研究中多相流模型选用Mixture模型。此模型可在得到精确结果的同时减少计算量,并对沉降等流动能够较好地支持[17-18],适用于模拟简单流域的油水分离。湍流模型选用Realizablek-ε模型。聚结板板间流域控制方程包括连续性方程、动量方程和湍流方程[19-20]。

连续性方程:

(1)

式中:ρ为混合流体密度,kg/m3;t为时间,s;v1为混合流体速度向量场,m/s。

(2)

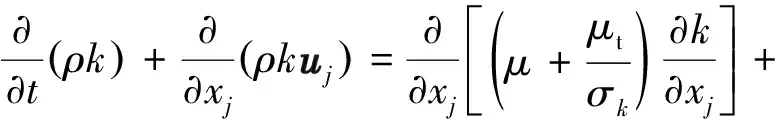

X方向动量方程:

(3)

Y方向动量方程:

(4)

Z方向动量方程:

(5)

式中:p为压力,Pa;u、v、w为混合流体速度在x、y、z方向的分量,m/s;τij为作用在垂直于i轴平面上的j方向的应力,Pa;fx、fy、fz为体积力在x、y、z方向的分量,m/s2,如果体积力只有重力,且垂直方向为z轴,则fx=fy=0,fz=-g。

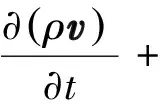

湍流方程:

(6)

(7)

式中:k为湍流动能,J;ε为湍流耗散率;μ为流体动力黏度,Pa·s;Gk为平均速度梯度产生的湍动能,J;Gb为浮力产生的湍流动能,J;YM为可压缩湍流中脉动膨胀对总耗散率的贡献;σk和σε为湍流普朗特数;C1、C2和C1ε为常数。

2.2 数值计算方法及边界条件

模拟采用非稳态模型,时间步长设为0.1 s。采用有限体积数值算法,压力速度耦合求解选用Coupled算法,压力差值选用PRESTO格式,空间离散格式均采用二阶迎风离散格式。

在模拟过程中,聚结板板间流域为油水两相流,进口油相的体积分数为15%,水为连续相,密度为1 000 kg/m3,动力黏度为0.001 Pas;柴油为分散相,密度为835 kg/m3,动力黏度为0.048 Pas。油滴粒径范围为10~100 μm。聚结板入口为速度入口,油水两相流入口的流速为0.005~0.500 m/s;聚结板出口为自由出流;聚结板上下壁面接触角分别为0°、45°、90°、135°和180°。

3 计算结果与分析

根据上述计算条件,对图4所示的倒V字波纹板聚结流域进行模拟。由图4可以看出,倒V字波纹板共有8个完整波峰,随着混合液流经聚结板,流域可明显分为3层:下层水层、中层油水混合层和上层油层,模拟中认为油相体积分数1%~90%时为油水混合层。随着混合液流过聚结板,水层厚度逐渐增加、油水混合层厚度逐渐减小,油相更集中于流域上部油层,靠近出口的第8个波峰(X=0.536 m)分离效果最好。因此,根据X=0.536 m时上壁面油相体积分数的变化研究入口流速、油滴粒径以及表面润湿性对聚结板油水分离效果的影响。

图4 聚结流域坐标轴与截面位置示意图Fig.4 Schematic diagram of coordinate axis and cross-sectional position of coalescence basin

3.1 入口流速对油水分离的影响

入口流速不仅决定了分离器单位时间内的处理量,而且对聚结板的分离效率也有很大的影响,因此有必要研究入口流速对聚结板油水分离效果的影响。

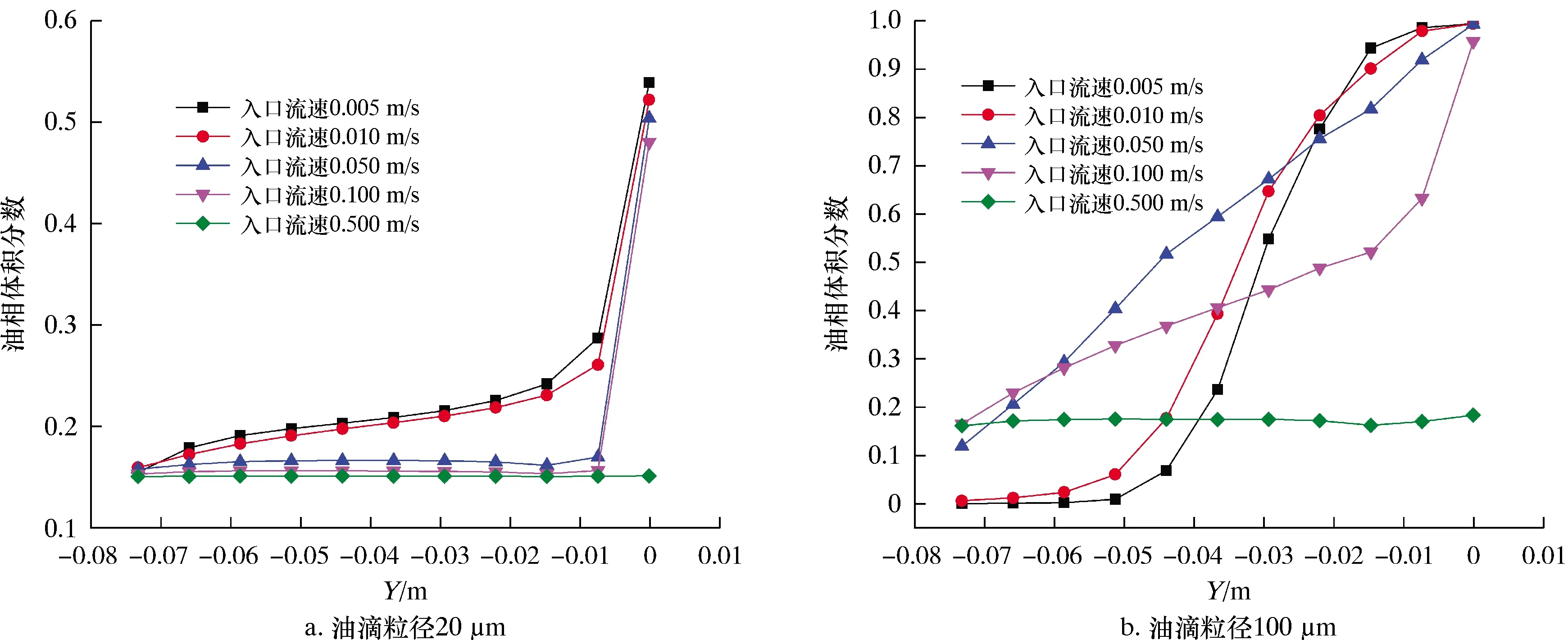

针对粒径为20和100 μm的油滴,研究入口流速为0.005、0.010、0.050、0.100和0.500 m/s时,聚结板流域第8个波峰横截面(X=0.536 m)沿上壁面的油相体积分数的变化规律,并绘制成随竖直方向(Y方向)变化的曲线,如图5所示。

图5 不同入口流速下流域第8个波峰横截面沿上壁面的油相体积分数Fig.5 Variation of oil phase volume fraction along the upper wall of the cross section of the 8th wave crest in the basin at different inlet flow rates

由图5可知,入口流速改变对不同油滴粒径油水混合物的影响规律不同,具体如下。

(1)对于较小的油滴粒径(20 μm),流速小于等于0.010 m/s时,油相体积分数随Y的升高而缓慢上升,并在接近顶部时急剧上升;流速小于等于0.100 m/s时,油相体积分数随Y的升高先小幅增加后趋于平缓,并在接近顶部时急剧上升;当流速为0.500 m/s时,聚结板的油水分离作用几乎消失。

(2)对于较大的油滴粒径(100 μm),流速小于等于0.010 m/s时,油相体积分数随Y的升高呈现3个阶段:维持平缓、急剧上升、趋于稳定;流速为0.050 m/s时,油相体积分数随Y的升高而平稳上升;流速为0.100 m/s时,油相体积分数随Y的升高先缓慢上升后急剧上升;当流速为0.500 m/s时,聚结板的油水分离作用几乎消失。

(3)流速的改变对大油滴的影响较大。随着入口流速的增加,混合液经过聚结板后在出口上层(Y=0 m)的含油体积分数逐渐下降、在出口下层(Y=-0.08 m)的含油体积分数逐渐上升。

由以上结果可知,流速为0.005 m/s时油水分离效果最好,油滴粒径20 μm时油相体积分数最高为53.9%,油滴粒径100 μm时油相体积分数最高为99.4%。这是因为当流速过大时,小油滴在聚结区域没有足够的停留时间,以致油滴与油滴、油滴与聚结板之间的碰撞概率减小,在油滴尚未聚结分离时便随流体流出。

3.2 油滴粒径对油水分离的影响

由于分散的油在水中的粒径不同,所以把油分为浮油(大于10-4m)、分散油(10-6~10-4m)、乳化油(10-8~10-6m)和溶解油(小于10-8m)[16]。因为目前高黏稠油的开采会造成原油的乳化[21],不利于油水分离,所以研究乳化油在油水分离中的影响规律可以进一步提高油水分离效率。

针对粒径在10 ~100 μm范围内的油滴,研究粒径不同时聚结板油水分离效率的变化规律,导出聚结板流域第8个波峰横截面(X=0.536 m)沿上壁面的油相体积分数,并绘制成随竖直方向(Y方向)变化的曲线,结果如图6所示。由图6可知:

图6 聚结板流域第8个波峰横截面沿上 壁面油相体积分数(上、下壁面接触角0°)Fig.6 Oil phase volume fraction along the upper wall of the cross section of the 8th wave crest in the coalescing plate basin (upper and lower wall contact angle 0°)

(1)油滴粒径为10 μm时,第8个波峰上层(Y=0 m)油相体积分数为23.7%,下层(Y=-0.08 m)油相体积分数为14.9%。随着油滴粒径的增大,从20 μm开始第8个波峰处上层(Y=0 m)油相体积分数急剧增大,在40 μm时进入缓慢增大阶段,到100 μm时达到最大,为99.4%,此时下层(Y=-0.08 m)油相体积分数为0.03%。

(2)随着油滴粒径的增大,油相体积分数增大的拐点也会提前,油水混合层的厚度随之减小,这意味着油相能够更早地集中在流域的上部,有利于分散油滴碰撞聚结。

刘洪河[22]和杨帆等[23]的研究结果表明:基于“浅池原理”和斯托克斯公式,油滴的临界沉降速度与油滴粒径的平方成正比;随着油滴粒径的增大,油滴上浮的速度随之加快;当油滴不断上浮聚集在流域上方,其碰撞聚结的概率逐渐增大,小油滴易于形成相对较大的油滴,从而实现油水分离。这也验证了模拟结果的准确性——聚结板的有效分离粒径大于20 μm。

3.3 接触角对小油滴聚结的影响

表面润湿性是材料的重要特性之一,对于油滴润湿聚结有相当大的影响[6]。Fluent模拟中通过接触角表征润湿性,接触角小于90°为亲油,大于90°为疏油,90°为既不亲油也不疏油,在Fluent中等效于无壁黏附效应。

图7为聚结板流域上、下壁面接触角分别为0°、90°和180°,油滴粒径为20 μm,入口流速为0.005 m/s时的XY截面(Z=0 m)油相体积分数分布云图。从图7可知:在油滴粒径为20 μm时,表面亲油的聚结板比表面疏油的聚结板具有更好的油水分离效果;上、下壁面接触角均为0°时,流域上层油相体积分数为61%;上、下壁面接触角均为180°时,流域上层油相体积分数为31%。

进一步研究聚结板流域上、下壁面接触角为0°、180°,另一壁面接触角从0°到180°间隔45°变化时,接触角对油水分离效果的影响,导出模型第8个波峰横截面(X=0.536 m)沿上壁面的油相体积分数,将结果绘制成随竖直方向(Y方向)变化的曲线,如图8所示。

图7 XY截面(Z=0 m)聚结板流域油相体积分数分布云图Fig.7 Oil phase distribution cloud map of coalescing plate watershed in XY section (Z=0 m)

图8 聚结板流域第8个波峰横截面沿上壁面油相体积分数变化图(油滴粒径20 μm)Fig.8 Variation of oil phase volume fraction along the upper wall of the cross section of the 8th wave crest in the coalescing plate basin (oil droplet size 20 μm)

从图8可知:

(1)横向对比时,上壁面接触角亲油时的油水分离效果远好于疏油时的分离效果,其中,亲油的最高油相体积分数为60.06%,疏油的最高油相体积分数为31.49%;下壁面接触角亲油与疏油的分离效果相差不大,其中,亲油的最高油相体积分数为63.84%,疏油的最高油相体积分数为54.4%。

(2)纵向对比时,当上壁面接触角不变,改变下壁面的接触角,油水分离效果受下壁面接触角变化的影响不大,上壁面为亲油(0°)时,下壁面亲油(0°)的效果最好;上壁面为疏油(180°)时,下壁面疏油(180°)的效果最好;当下壁面接触角不变,改变上壁面的接触角,油水分离效果则受上壁面接触角变化的影响较大,下壁面为亲油(0°)时,上壁面亲油(45°)的效果最好;下壁面为疏油(180°)时,上壁面亲油(45°)的效果最好。

综上所述,油水分离效率主要受聚结板流域上壁面表面性质的影响。油滴聚结主要分为2种形式:润湿聚结和碰撞聚结。从材料的表面性质来看,润湿聚结主要发生在亲油材料表面,碰撞聚结则发生在疏油材料表面。对比黄卫星等[24]的试验结果,小油滴在油滴层表面先通过亲油材料的黏附性相互靠拢,再通过碰撞聚结形成大油滴离开聚结板,这一过程既包含了润湿聚结,又包含了碰撞聚结,因此上壁面亲油相比疏油具有更好的分离效果;下壁面接触角对分离效率的影响则受到重力作用的影响,因为小油滴在水中浮力大于重力,在流域中逐渐上浮,与下壁面的接触较少,因此下壁面的表面性质对油水分离效率的影响也较小。由此可以认为,润湿聚结作用的场所主要发生在流域的上壁面(聚结板下表面)。

3.4 接触角对大油滴聚结的影响

进一步研究接触角以及油滴粒径间的相互影响。油滴粒径为100 μm时,聚结板流域上、下壁面接触角为0°和180°,另一壁面接触角从0°到180°间隔45°变化,导出模型第8个波峰横截面(X=0.536 m)沿上壁面的油相体积分数,将结果绘制成随竖直方向(Y方向)变化的曲线,如图9所示。

图9 聚结板流域第8个波峰横截面沿上壁面油相体积分数变化图(油滴粒径100 μm)Fig.9 Variation of oil phase volume fraction along the upper wall of the cross section of the 8th wave crest in the coalescing plate basin (oil droplet size 100 μm)

从图9可知:当油滴粒径增大到100 μm时,聚结板的分离效率达到了99%以上;当下壁面接触角不变而减小上壁面接触角时,油水混合层的厚度随之减小,这同样说明表面亲油能够更快地分离油水混合液。

由图8和图9对比可知:

(1)油滴粒径不同时,改变接触角对油水分离的影响规律相同,即上壁面(聚结板下表面)亲油有利于分离效率的提升。

(2)油滴粒径小的混合液比油滴粒径大的混合液所受接触角的影响更大,粒径20 μm时不同接触角变化导致第8个波峰处上层(Y=0 m)油相体积分数最大相差34.83%,而粒径100 μm时不同接触角变化导致上层(Y=0 m)油相体积分数最大仅差1.23%。

这是因为大粒径的油滴本身分离效率较高,改变接触角并不能对分离效率有质的提升,小粒径的油滴本身分离效率低,因此聚结过程中改变接触角加入润湿聚结的作用,能够有效提升分离效率。

4 三因素正交试验方差分析

模拟结果显示,入口流速、油滴粒径以及聚结板壁面接触角这3个因素对油水分离效率有不同程度的影响,因此将流域第8个波峰(X=0.536 m)处上层油相体积分数作为依据,采用L9(34)正交试验进行研究并且进行方差分析,进一步探究入口流速、油滴粒径和接触角(上壁面)对油水分离效率的影响程度。表1为正交试验的因素与水平值。表2为试验方案及结果分析。表3为方差分析结果。

正交试验通过安排多因素试验来寻求最优水平组合,而方差分析则通过将数据的变异分割为因素和误差(空列)两部分来计算F值。做F检验,可以判断因素作用的显著性。表中数据通过以下方程所得:

(8)

(9)

(10)

(11)

式中:Sj为列偏差平方和,T为试验数据和,n为试验总次数,m为因素的水平数,fj为因素自由度,Vj为方差,Vys为因素的方差,Vwc为误差的方差。

表1 因素水平Table 1 Factor level

表2 试验方案及结果分析Table 2 Test plan and result analysis

表3 方差分析结果Table 3 Variance analysis results

由表3可知,入口流速与油滴粒径对油水分离效率的影响显著。各因素对油水分离效率影响的主次顺序为:入口流速>油滴粒径>接触角。根据表3的F值,三因素的最优组合为入口流速0.005 m/s、油滴粒径100 μm、接触角180°。根据之前的模拟结果,亲油比疏油具有更高的分离效率,因此推荐最优组合为入口流速0.005 m/s、油滴粒径100 μm、接触角0°,此时流域上层油相体积分数为99.4%。

5 结 论

(1)随着入口流速的增加,聚结板的分离效率逐渐下降。当流速大于等于0.5 m/s时,聚结板对大小油滴均不再有分离效果;当流速为0.005 m/s时,分离效果最佳,粒径20 μm的油滴分离效率为53.9%,粒径100 μm的油滴分离效率为99.4%。

(2)通过对油滴粒径的分析,倒V字波纹板的有效分离粒径大于20 μm。油滴粒径越大,油相含油体积分数和水相含水体积分数都随之增大,油水混合层的厚度随之减小。

(3)润湿聚结作用的场所主要发生在流域的上壁面(聚结板下表面)。当油滴粒径为20 μm时,固定聚结板流域上壁面的接触角同时降低下壁面的接触角,最终油相体积分数提升均不超过8.6%;固定聚结板流域下壁面的接触角同时降低上壁面的接触角,最终油相体积分数提升均超过了22.9%。

(4)通过对比大小油滴粒径在改变接触角时的变化,发现聚结板表面接触角变化对小油滴的影响比大油滴大。当油滴粒径为20 μm时,接触角变化导致油相体积分数最大相差34.83%;当油滴粒径为100 μm时,接触角变化导致油相体积分数最大相差1.23%。

(5)正交试验的方差分析结果表明,入口流速对分离效果的影响最大,油滴粒径次之,接触角对分离效果的影响最小。在所考虑的参数中,最优参数组合为入口流速0.005 m/s、油滴粒径100 μm、接触角0°。