套管内表面粗糙度对水泥塞完整性的影响研究*

李晓明 李联中

(中石化胜利石油工程有限公司装备管理中心)

0 引 言

大多数弃井作业都需要打水泥塞,水泥塞的完整性是弃井作业成功与否的关键参数之一[1-2]。然而,保持水泥塞的完整性极为困难,水泥浆泵入措施不当、水泥凝固后收缩、机械失效或降解都有可能导致水泥塞失去密封性能[3-5],从而引起气体泄漏。气体泄漏不仅会影响周围环境,而且还会导致作业复杂,提高作业成本[6-7]。因此,水泥塞完整性评价对于实现成功的弃井作业意义重大。

普通水泥液压密封性能试验结果表明,胶结强度深受水泥成分和水泥充填的影响[8]。研究证实,与新钢管相比,生锈钢管中的水泥有更高的胶接强度;最新开发的试验装置可以在动态机械应力下测试水泥的密封性能[9-10]。然而,这些研究结果仅与水泥环的环状密封有关。因此需要开发专门的试验装置评价水泥塞的密封性。2010年,A.NAGELHOUT等[11]建议应使用相同的试验装置和试验方案来评价水泥塞的密封性,以产生可以比较的结果。2017年,J.VAN EIJDEN等[12]提出了一种小型试验装置的设计方法,目的在于对套管内水泥塞进行层间隔离测试。该装置可以在受控环境下连续固化和测试,以模拟真实的井下工况。2018年,N.OPEDAL等[13]构建了一种小型试验装置,并采用该装置对常规水泥进行了初步测试,以评价试验结果的可重复性,从而为进一步研究奠定基础。

挪威科技大学和挪威科技工业研究院的研究人员利用该装置对内表面光滑、中等表面粗糙度和高表面粗糙度等3种钢管中的纯水泥和硅酸水泥塞的完整性进行了试验研究,并在试验条件下进行了计算流体动力学模拟,最后结合试验和模拟结果,讨论了套管内表面粗糙度对水泥塞完整性的影响[14]。笔者对研究情况进行了介绍,以期推动我国弃井作业技术的发展。

1 试验研究

1.1 试验准备

(1)水泥。纯水泥(无添加剂)浆中水的质量百分比为44%,凝固时间4 d,压力2 MPa,温度66 ℃;硅酸水泥浆中硅粉的质量百分比为35%,水的质量百分比为62%,凝固时间4 d,压力2 MPa,温度120 ℃。

(2)钢管。根据内表面粗糙度的不同,试验所用钢管有光滑、中等表面粗糙度和高表面粗糙度等3种类型。中等表面粗糙度钢管和高表面粗糙度钢管内表面均采用内开槽进行处理。开槽表面轮廓的开槽宽度和开槽间距具有周期性,且开槽深度不变。开槽法有助于产生表面粗糙度一致的钢管,但沟槽的几何形状并不能代表井下实际情形,而且钢管内表面比井下套管内表面更为粗糙,井下套管表面粗糙度通常为微米级[15]。现场可通过涂刷或磨铣工具实现套管内表面粗糙度。

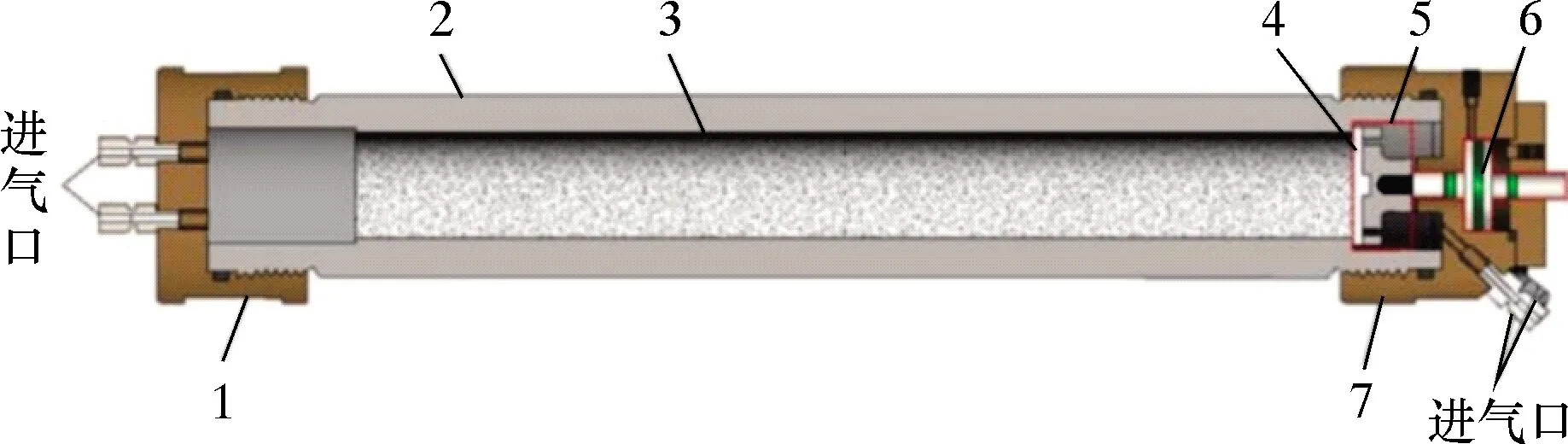

(3)试验装置。水泥塞完整性试验装置如图1所示。带水泥塞的试验单元置于加热柜内,与氮气瓶相连。因此,可以在真实的井下压力和温度下模拟水泥塞的养护和测试过程。该试验单元与由调压器、压力传感器、温度传感器、流量计和数据采集系统等组成的处理板相连。

图1 水泥塞完整性试验装置Fig.1 Equipment for cement plug integrity test

试验单元结构如图2所示。试验单元包括一根钢管(外径75 mm,内径50 mm),钢管的顶盖和底盖都设有进气口。通过安装在底盖中的可调平台系统可持续地养护和测试水泥塞,从而降低了改变水泥和套管特性的风险。该系统可以垂直移动,使用可单独供气的活塞调节器进行控制。不粘板附在活塞系统顶部,以防止凝固时与水泥塞粘附[14]。

1.2 试验步骤

首先,在养护和测试水泥塞之前,要检查试验装置是否泄漏。然后,将水泥浆倒入预热管中,在升高压力和温度的条件下水泥凝固。水泥凝固后,关闭阀V-1(见图1)开始试验,气流转向穿过试验单元,这样即可分别调节水泥塞顶部和底部的压力通道。

1—顶盖;2—钢管;3—水泥塞;4—不粘板;5—可调平台系统;6—活塞;7—底盖。

减小水泥塞顶部压力并保持底部压力不变,这样可在水泥塞上产生压差恢复试验。压力读数稳定后监测1~2 h。如果水泥塞发生气体泄漏,继续试验直至气体泄漏速率达到稳定状态。逐渐增大压差重复此过程,直至泄漏速率达到VF2流量计的最大容量562.5 cm3/min,或顶部压力达到大气压。

试验结束前,由于流量计测得的气体泄漏速率是标准条件下氮气的质量流量,所以必须根据试验压力和温度进行修正。氮气通过水泥塞的平均体积流量QAV计算式为:

(1)

式中:Q为标准压力和温度下N2的体积流量,m3/s;pS为标准压力,Pa;pl为入口压力,Pa;T为试验温度,K;TS为标准温度,K。

钻取直径38.6 mm、长度4 610 mm的水泥塞试样,并将其放置在60 ℃的环境下干燥48 h。试样冷却后,在环境温度下(20 ℃±1 ℃)用气体渗透率仪测量渗透率[14]。

1.3 试验结果

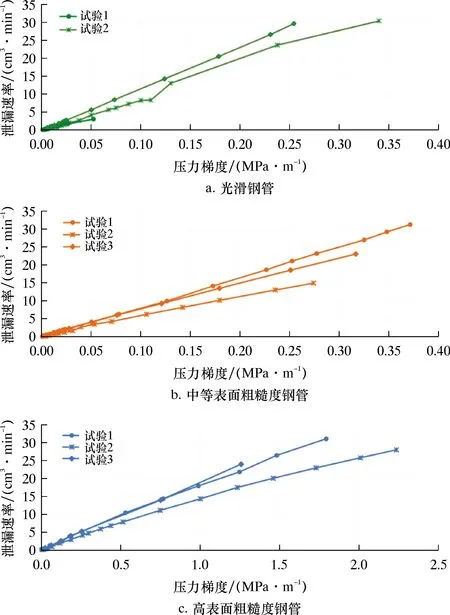

1.3.1 纯水泥塞气体泄漏速率

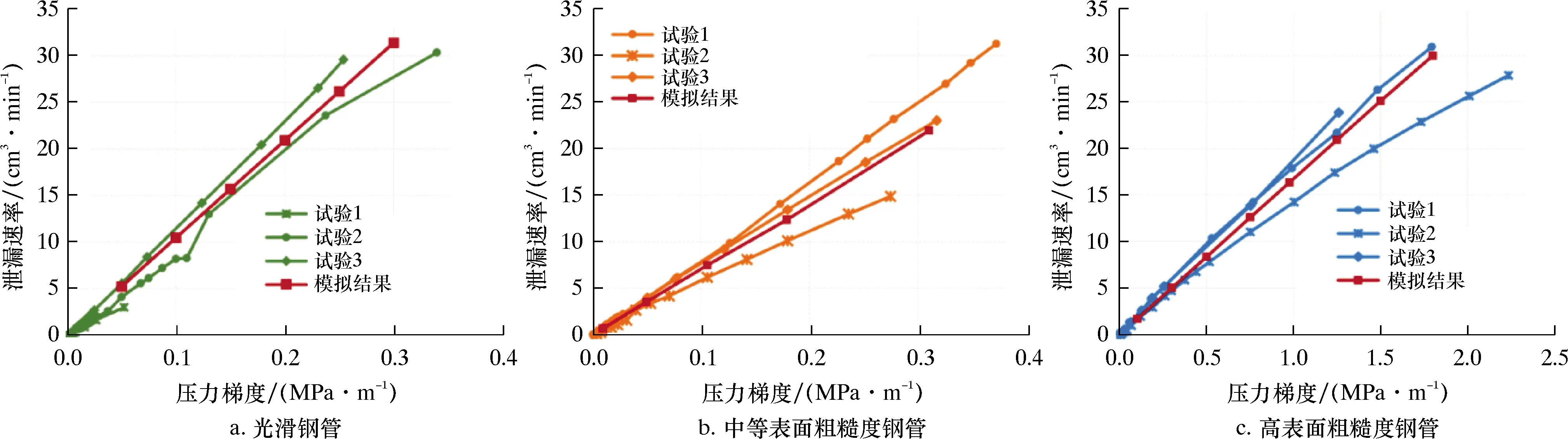

光滑钢管、中等表面粗糙度钢管和高表面粗糙度钢管中纯水泥塞的气体泄漏速率与压力梯度关系测量结果如图3和图4所示。由于VF2流量计失效,试验1使用了流量计VF1的数据。当气体泄漏速率超过流量计VF1的最大容量56.25 cm3/min时,试验1停止,此时压力梯度为0.05 MPa/m。由图3和图4可以发现,随高表面粗糙度钢管中纯水泥塞的压力梯度增大,气体泄漏速率增大值逐渐最小,而光滑钢管和中等表面粗糙度钢管中纯水泥塞的试验结果无明显差异。

表1为压力梯度0.25 MPa/m下纯水泥塞的平均气体泄漏速率。由表1可以发现,粗糙钢管中纯水泥塞的气体泄漏速率较小。光滑钢管中纯水泥塞的气体泄漏速率最高,与该泄漏速率相比,中等表面粗糙度钢管和高表面粗糙度钢管中纯水泥塞的气

图3 不同钢管中纯水泥塞的气体泄漏速率 与压力梯度的关系曲线Fig.3 Relationship between gas leakage rate and pressure gradient of pure cement plug in different steel pipes

图4 不同钢管中纯水泥塞的气体泄漏速率 与压力梯度的关系曲线对比Fig.4 Comparison of relationship between gas leakage rate and pressure gradient of pure cement plug in different steel pipes

表1 不同钢管中纯水泥塞的平均气体泄漏速率 cm3/min

体泄漏速率分别降低30%和80%。而且还发现,从试验一开始所有纯水泥塞都发生了气体泄漏。气体泄漏发生在极小的压差(小于0.001 MPa)下,因此可以忽略突破压力,认为是无突破情况。

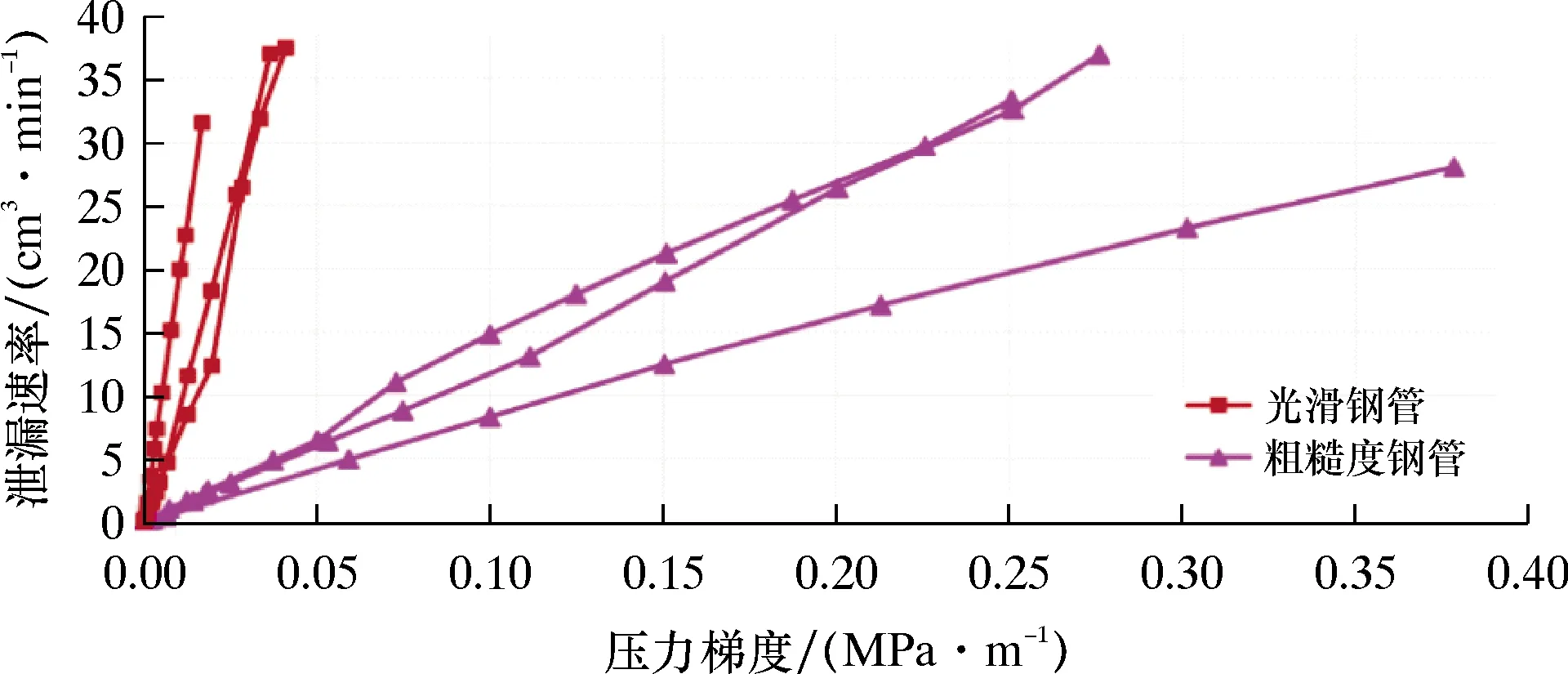

1.3.2 硅酸水泥塞气体泄漏速率

光滑钢管和高表面粗糙度钢管中硅酸水泥塞的气体泄漏速率与压力梯度的关系测量结果如图5和图6所示。由图5和图6可以看出,高表面粗糙度钢管中硅酸水泥塞的泄漏曲线倾角最小。相应地,这些水泥塞的气体泄漏速率比光滑钢管中硅酸水泥塞的气体泄漏速率要低得多,气体泄漏速率几乎降低了90%(见表2)。同时还发现,所有硅酸水泥塞的突破压力都很小,小于0.001 MPa。硅酸水泥塞的气体泄漏速率降低和无突破情况的总体趋势与纯水泥相似。

图5 不同钢管中硅酸水泥塞的气体泄漏速率 与压力梯度的关系曲线Fig.5 Relationship between gas leakage rate and pressure gradient of silicate cement plug in different steel pipes

图6 不同钢管中硅酸水泥塞的泄漏速率 与压力梯度的关系曲线对比Fig.6 Comparison of relationship between gas leakage rate and pressure gradient of silicate cement plug in different steel pipesf

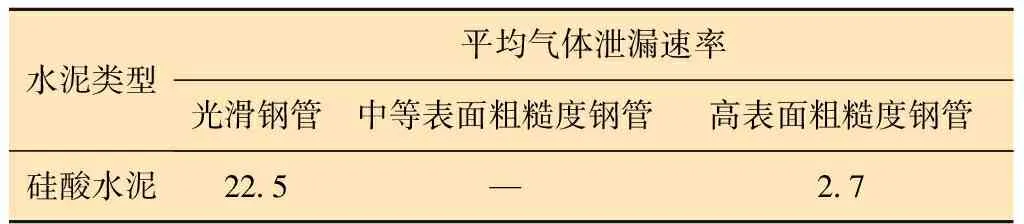

表2 不同钢管中硅酸水泥塞平均气体泄漏速率 cm3/min

1.3.3 气体渗透率

气体渗透率仪测量结果表明,纯水泥和硅酸水泥的气体渗透率分别为0.07和0.08 mD。如果在相应的试验压力和温度下将这些值转化为气体流量,两种水泥在0.25 MPa/m的压力梯度下流量约为0.1 cm3/min。与气体泄漏速率(见表1和表2)试验值相比,计算得到的流量极小,这意味着气体泄漏主要来自于水泥塞周围的通道。

1.3.4 泄漏源测试和分析

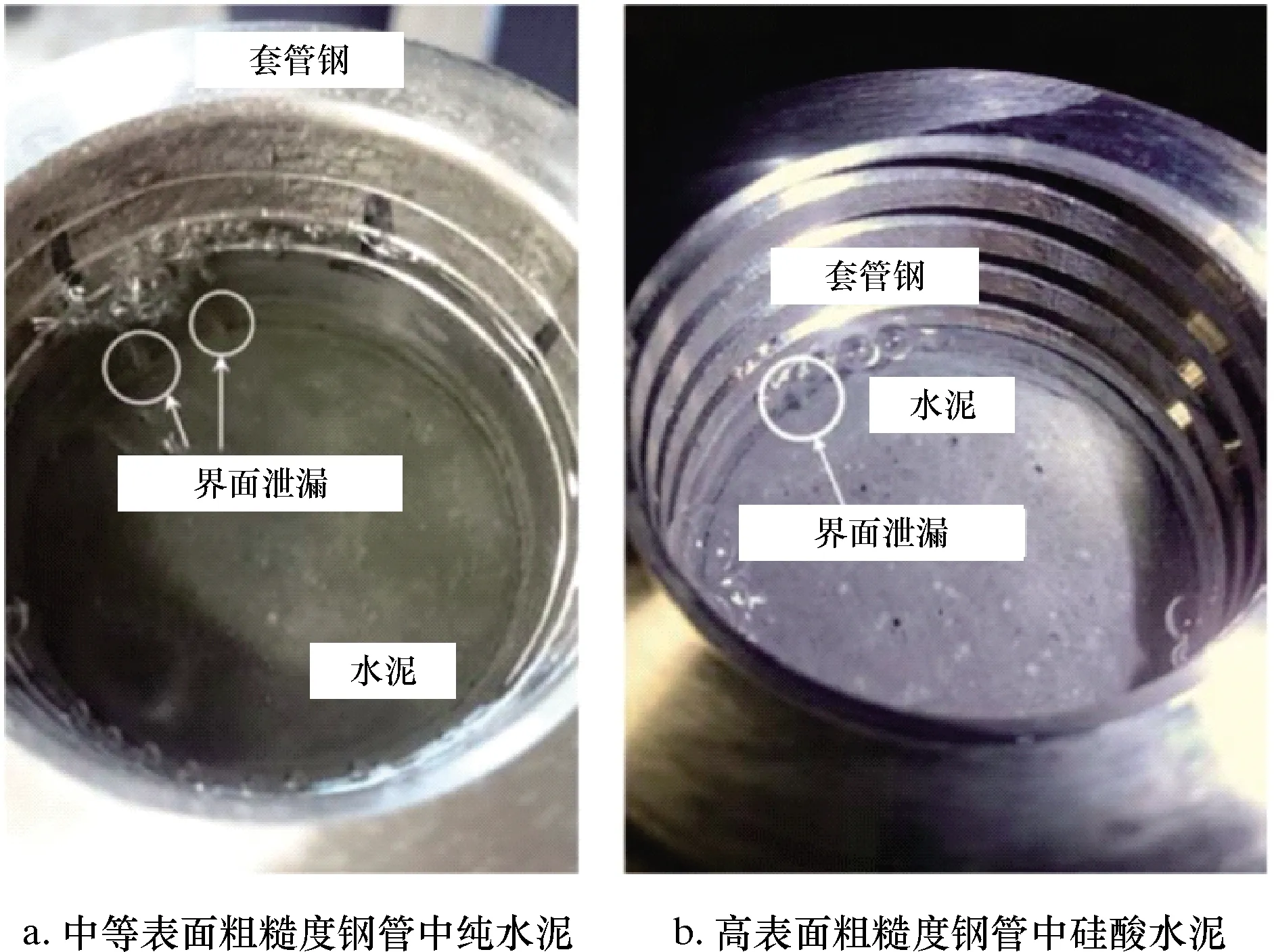

试验完成后,为确定泄漏源,在水泥塞顶部注入水柱(高约2 cm)。对水泥塞底部加压,利用气泡发现泄漏源在靠近水泥/钢界面的几个位置(见图7),表明存在微环[14]。

图7 两种水泥塞样品的气体泄漏源Fig.7 Gas leakage sources of two kinds of cement plug samples

2 模拟研究

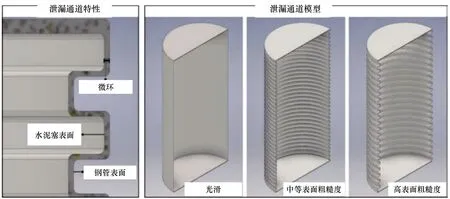

为了更好地了解试验水泥塞样品泄漏通道的流动,本文进行了计算流体动力学模拟研究。假设水泥塞试验样品中形成的泄漏通道为微环状环绕界面,且间隙宽度相同。为简化起见,假定水泥塞不透水,流体仅流过泄漏通道。另外假设泄漏通道表面粗糙度与试验所用钢管的表面粗糙度相同,基于此建立了光滑、中等表面粗糙度和高表面粗糙度等3种泄漏通道模型(见图8)。

在泄漏通道三维几何形状模拟过程中,对周期性峰谷轮廓形成的粗糙曲面模型中的边缘进行圆角处理,得到光滑的过渡曲面。

图8 泄漏通道模型Fig.8 Model of leakage paths

首先,在试验条件下进行模拟,以找到等效微环宽度。根据钢管的表面粗糙度调整泄漏通道模型的表面粗糙度。模拟过程中设置入口压力2 MPa不变,不断改变出口压力,从而获得多个压差下的质量流量。估计等效微环宽度值,直到质量流量模拟值与试验条件下的气体泄漏速率平均值接近(偏差小于1%)。然后,保持微环宽度0.1 mm不变,对3个泄漏通道模型进行模拟,得到流体流动可视化效果图和质量流率。将进口压力设置为2.0 MPa,出口压力设置为1.9 MPa,压差为0.1 MPa,仅在此情况下计算质量流量。

在模拟中,假设氮气密度和动态黏度在2 MPa的压力下保持不变,根据试验温度设置氮气的性能参数:试验温度66 ℃时,氮气密度和黏度分别为19.85 kg/m3、19.89×10-4Pa·s;试验温度120 ℃时,氮气的密度和黏度分别为17.06 kg/m3、22.1×10-6Pa·s。模拟后,纯水泥塞的等效微环宽度为:光滑钢管12.8 μm,中等表面粗糙度钢管12.5 μm,高表面粗糙度钢管8.1 μm。

气体泄漏速率模拟结果与试验结果对比如图9所示。通过模拟微环宽度0.1 mm的不同泄漏通道模型,结果发现光滑钢管模型中的质量流量为11.01×10-3kg/s,中等表面粗糙度模型中质量流量为3.01×10-3kg/s,高表面粗糙度模型中质量流量为2.50×10-3kg/s。由此可见,光滑钢管泄漏通道的质量流量最大,而中等表面粗糙度钢管和高表面粗糙度钢管泄漏通道的质量流量降低至几乎相同的数值。

图9 纯水泥塞的气体泄漏速率试验结果与模拟结果对比Fig.9 Comparison between test results and simulation results of gas leakage rate of pure cement plugs

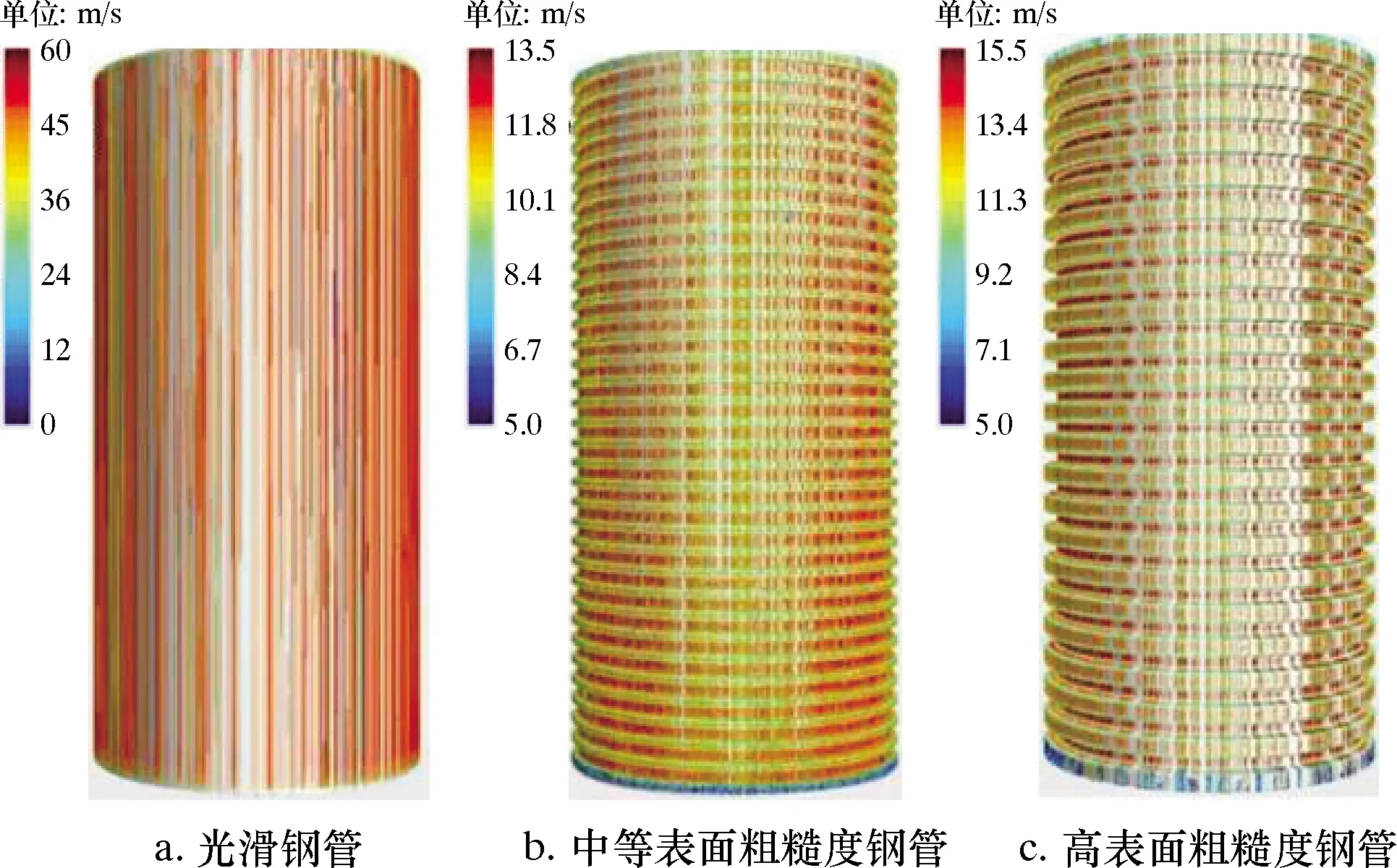

图10表示通过3种不同表面粗糙度钢管中纯水泥塞的气体流速云图。从图10可以看出:中等表面粗糙度钢管和高表面粗糙度钢管泄漏通道中的气体流速在周期性峰谷剖面边缘开始下降;再者,在所有泄漏通道模型中,流体流线从进口到出口都表现为一条直线[14]。

图10 通过3种不同表面粗糙度钢管中 纯水泥塞的气体流速云图Fig.10 Cloud chart of gas rate through pure cement plugs in three steel pipes with different surface roughness

3 讨论与分析

试验结果表明:所有纯水泥和硅酸水泥塞样品均未出现突破,水泥/钢界面周围形成泄漏通道,即存在微环;钢管内表面粗糙度对水泥塞密封性的影响一致,粗糙钢管内表面有助于产生较小的气体泄漏速率。因此,高表面粗糙度钢管中水泥塞的气体泄漏速率最小。光滑钢管和高表面粗糙度钢管中水泥塞的平均气体泄漏速率降低值较为相近,对于纯水泥和硅酸水泥而言,平均气体泄漏速率降幅分别为80%和90%,这表明钢管粗糙度对水泥塞密封性的影响与水泥类型无关。

计算流体动力学模拟结果表明:由于钢管种类不同,纯水泥情况下的等效微环宽度在8.1 ~ 12.8 mm之间;当微环宽度为0.1 mm时,由于中等表面粗糙度和高表面粗糙度钢管的泄漏通道模型形状曲折,与光滑钢管相比,质量流量低约70%。光滑钢管和粗糙钢管的泄漏通道的质量流量下降趋势模拟结果与气体泄漏速率下降趋势试验结果有相似之处。试验钢管内表面粗糙度可能影响泄漏通道的曲折度,进而影响流体的电阻率。尽管如此,模拟是在均匀微环的假设下进行的,这不利于讨论其他泄漏通道的特性。

根据泄漏速率与压力梯度关系的试验结果(见图3),可得真实泄漏通道的几何形状信息[16]。从光滑钢管和中等表面粗糙度钢管中水泥塞发现的线性流特征表明,真实泄漏通道在环形区域连通性好且均匀分布,因此流动轨迹曲折度较小;而从高表面粗糙度钢管中水泥塞发现的非线性流动特征表明,真实泄漏通道可能具有复杂的几何形状(如局部微环或连接裂纹),从而导致流动轨迹曲折度较大。

4 结 论

(1)不管钢管内的表面粗糙度如何,纯水泥和硅酸水泥的密封性能都很差,当压差小于0.001 MPa(无突破情形)时,气体的泄漏速率立即增大。

(2)纯水泥和硅酸水泥的气体渗透率分别为0.07和0.08 mD,由此计算得到的流速比测得的泄漏速率要小得多,这表明气体渗透并不占主导地位。检查结果表明,泄漏源位于水泥/套管界面的微环空。

(3)试验结果表明,钢管内表面越粗糙,通过水泥塞的气体泄漏速率越小。对于纯水泥和硅酸水泥而言,高表面粗糙度钢管的气体泄漏速率降低值相似,为80%~90%。

(4)计算流体动力学模拟结果表明,由于泄漏通道的曲折度增大,粗糙表面微环中的流量降低70%。

(5)粗糙内表面钢管的泄漏速率与压力梯度之间的非线性关系证实了流道的曲折性,这可能是微环复杂的几何形状造成的,而微环复杂的几何形状在目前的计算流体动力学分析建模中极为受限。