连续管洗井液循环处理装置的研制及应用*

胡志强 鲁明春 伍远平 杨晓峰 刘凯文 蒲晓莉 王志东

(1.中石油江汉机械研究所有限公司 2.青海油田钻采工艺研究院 3.长庆油田物资采购管理部)

0 引 言

随着国家油气资源开发逐步深入,部分油田进入开采中后期,油藏储层压力不断下降,难以实现高产、稳产的开发目标。通过注水补充和保持地层能量,“水驱油”提高采油效率是目前各大油田通用的开采手段。在这个过程中,由于注水水质、温度、压力和pH值等诸多因素导致井下油管结垢现象严重,进而导致注水或生产压力下降,效率降低,甚至直接出现地层堵塞[1]。

连续管技术具有经济、高效的优势,在洗井除垢作业领域应用规模日益增大[2-6],2017年仅青海油田年作业量达到400井次以上。同常规洗井除垢作业一样,连续管洗井除垢作业存在作业耗水量多、井口返排污水处理难度大的问题。平均一口注水井进行除垢作业需要清水3罐车(约80 m3),产生污水3~4罐车(75~105 m3),污水需要拉回处理站进行集中处理。在这个过程中存在成本高、配套设备需求多以及环保压力大等一系列问题。而现有除垢洗井车主要用于常规洗井除垢作业,与连续管作业不配套,设备利用率低,影响整体经济性和作业效果,连续管洗井液循环利用技术和装置研究尚处于空白阶段[7-8]。

针对上述问题,笔者基于井口返排污水在线处理和循环利用基本思路,开发了连续管洗井液循环处理装置。该装置在青海油田开展了现场应用,取得了减少清水用量,降低作业成本,减少配套设备的综合效果,具有较好的经济效益和社会效益。

1 技术分析

1.1 井口返排液组分分析

根据油水井结垢机理,洗井返排液主要包含酸盐垢、铁垢、硅垢、有机垢和油类,为确定在线循环处理工艺路线,进行了返排液现场取样,测定了悬浮物和油的质量浓度,并进行洗井返排液静置试验,如图1所示。通过试验测试,井口返排液悬浮物的质量浓度为5 000 mg/L,油的质量浓度为150 mg/L,静置8 h后,悬浮物和油的质量浓度分别为127和82 mg/L。悬浮物和油均具有一定的分离性能,但自然沉降耗时长,且无法满足油田注水水质要求,需要通过过滤来控制油和悬浮物。

图1 洗井返排液静置试验Fig.1 Sedimentation test of backflow liquid

1.2 结构

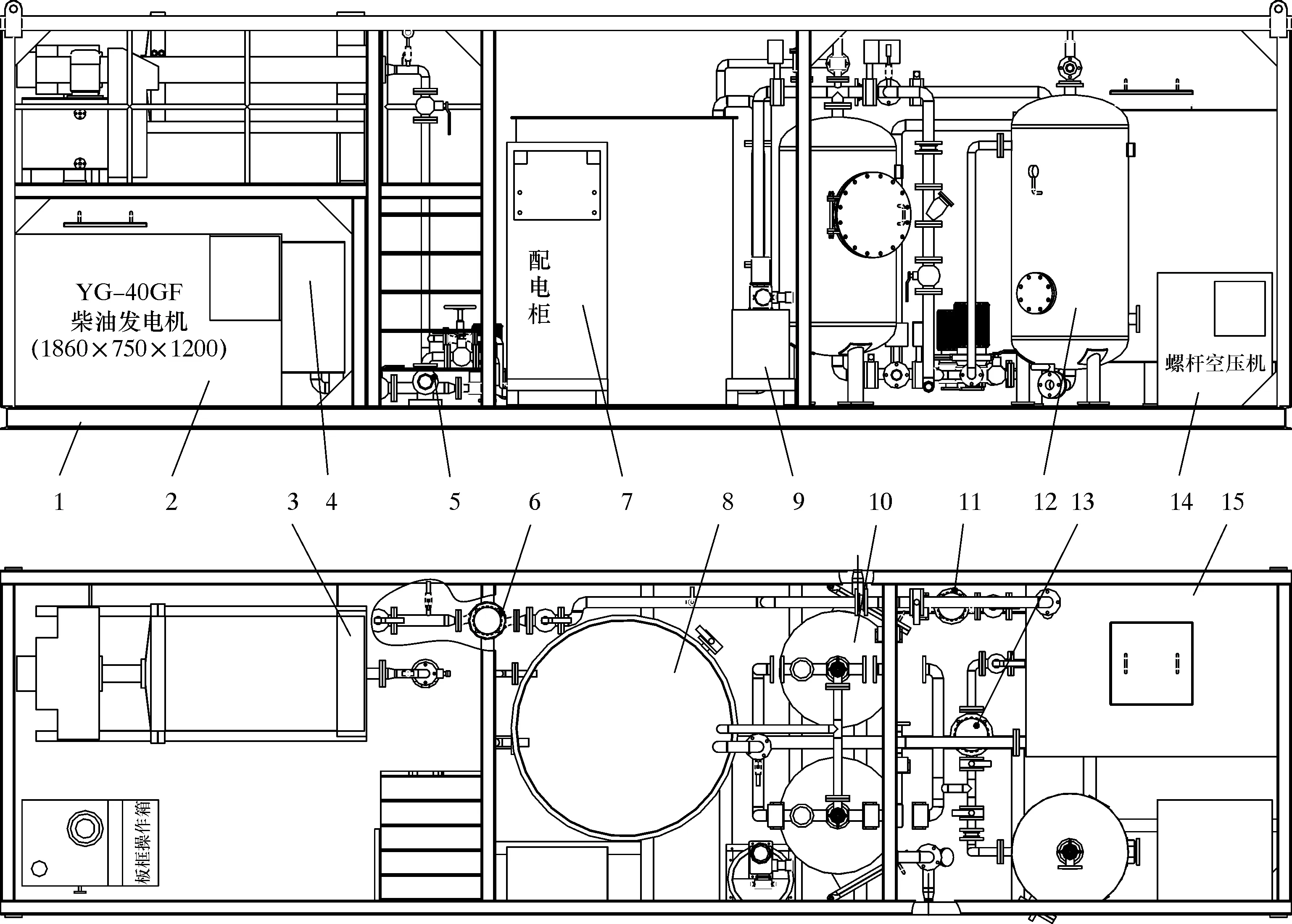

基于井口返排液组分和注水井水质要求,研制了连续管洗井液循环处理装置。该装置主要由控制系统、过滤系统、浓缩系统、加药和反洗系统等模块组成,结构示意图如图2所示。

1.3 工作原理

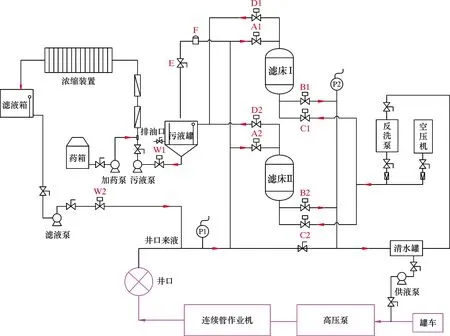

为满足洗井液在线处理和循环利用的要求,处理装置主要分为过滤、反洗和浓缩3个相互独立的工作流程,具体的工艺流程如图3所示。

1.3.1 过滤流程

洗井作业过程中的井口返排液经减压后进入纤维束滤床,滤后清水进入清水缓冲罐,最终由高压泵重新注入连续管,实现循环利用,为满足连续使用要求,纤维束滤床采用一用一备的配置模式。

1.3.2 反洗流程

反洗包含两个模块,一是洗井作业过程中在线反洗,二是作业完成后的最终反洗。当井口返排液中油/悬浮物含量较高,超过纤维束滤床纳污能力时,通过在线反洗来清洗滤料,提高出水质量,确保作业液满足循环利用要求;最终反洗主要用于作业完成后,避免纤维束滤料所拦截的悬浮物和油在滤床内聚结或凝固,腐蚀滤料而影响下次作业。为提高反洗效率,缩短时间,配置了反洗空压机,采用了水、气协同的反洗模式。

1.3.3 浓缩流程

为实现不落地处理要求,对反洗后的污液进行在线浓缩,滤床反洗后的污液进入污液罐,通过加药系统加入絮凝固化药剂,加速污液混凝。加药絮凝后的高浓度污液通过螺杆泵加压后进入浓缩装置实现固液分离,固相以泥饼的方式排出,液相存储在滤液箱中,并通过二次过滤实现循环利用。

1.4 主要技术参数

最大处理量:300 L/min;整体尺寸(长×宽×高):9 000 mm×2 400 mm×2 850 mm;设备质量:12.5 t;装机总功率:40 kW;运行最大功率:32.5 kW;处理后水质:C3级;泥饼含水质量分数:≤30%。

1—橇座;2—发电机;3—浓缩装置;4—滤液箱;5—螺杆泵;6—滤液泵;7—控制系统;8—污液罐;9—加药系统;10—纤维束滤床;11—供液泵;12—空气缓存罐;13—反洗泵;14—空压机;15—清水箱。

图3 工艺流程示意图Fig.3 Process flow chart

2 主要部件设计

2.1 纤维束滤床

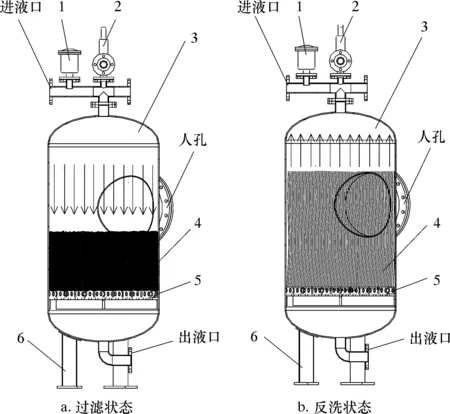

和常规核桃壳、活性炭和石英砂等介质相比,纤维束滤床具有过滤精度高、滤速块、纳污能力强以及反洗耗水少等系列优势[9-10]。纤维束一端固定在滤床下部的固定板上,另一端为自由端。在正常过滤流程中,井口返液从顶部进液口进入滤床,纤维束在自身重力和水流的作用下逐步被压实,滤层孔隙减小,对水中的油和悬浮物进行拦截,从而实现精细过滤,如图4a所示;在反洗过程中,清洗液和带压空气从滤床底部出液口进入滤床,在水流和气泡的作用下,纤维束处于疏松和摆动状态,从而提高反洗效果,如图4b所示。

1—排气阀;2—安全阀;3—罐体;4—滤料;5—滤料固定板;6—支腿。

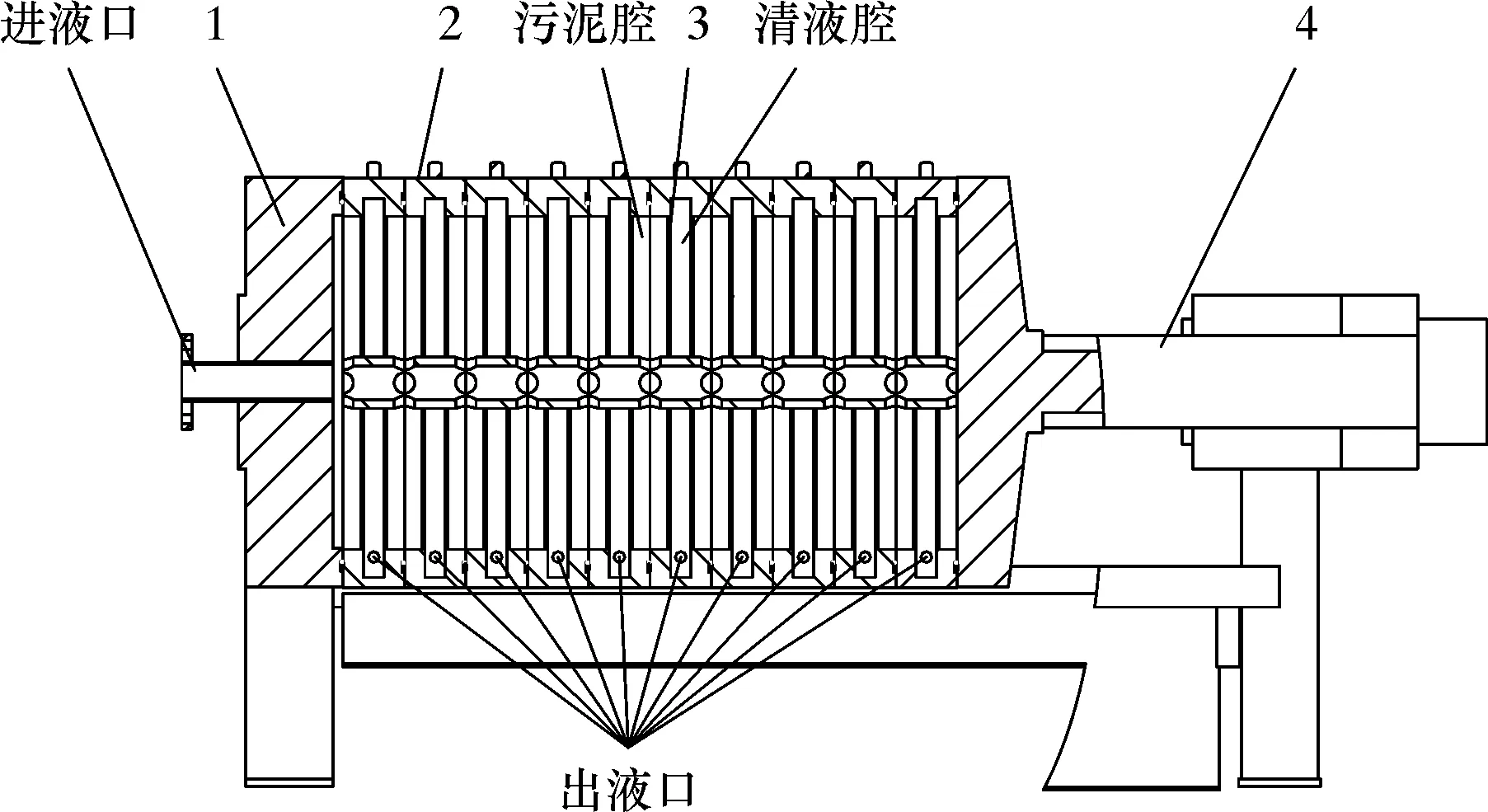

2.2 浓缩装置

浓缩装置主要用于高浓度污液的在线浓缩和固液分离,包含有多个浓缩单元,其结构如图5所示。在浓缩过程中,压紧液缸伸出,各浓缩单元之间形成密闭污泥腔,污液经进液口进入污泥腔,在压力作用下,清液透过浓缩膜进入清液腔,固相则被浓缩膜拦截在污泥腔内,并最终形成含水质量分数低于30%的泥饼。

1—支架;2—浓缩单元;3—浓缩膜;4—压紧液缸。

2.3 全自动控制系统

全自动控制系统主要包含控制阀组、传感器组、PLC、触摸屏和控制软件等。在作业过程中通过监控滤床过滤压力,判定滤料清洁度,实现工作滤床切换和自动反洗。例如,当滤床Ⅰ过滤压力达到设定值后,系统自动将滤床Ⅱ切换至过滤流程,而将滤床Ⅰ切换至反洗流程,并控制空压机、反洗泵对滤床Ⅰ进行在线反洗;当污液罐液位达到设定值时,系统自动控制污液泵、加药系统和浓缩系统进入浓缩流程,并根据滤液箱液位控制滤液泵关停,避免溢罐,确保整个系统顺畅运行。

3 关键技术

(1)针对现场油和悬浮物的控制要求,配置高精度纤维素滤床,通过对纤维素改性处理,使其具有优越的亲水疏油性,在确保过滤精度的前提下,提高其对高含油污水的适应性,反洗和再生能力强。

(2)系统采用PLC自动控制,通过流程中液位和压力监控,自动实现过滤、反洗流程转换以及浓缩流程的启停,过滤、反洗和浓缩可同步进行,缩短作业时间,提高作业效率。

(3)采用闭式循环处理工作模式,反洗所需清水来自滤后清液,所产生的高浓度污泥进行在线浓缩,液相重新进入过滤流程循环利用,大幅减少外排,降低洗井作业环保风险以及后续处理成本。

4 现场应用

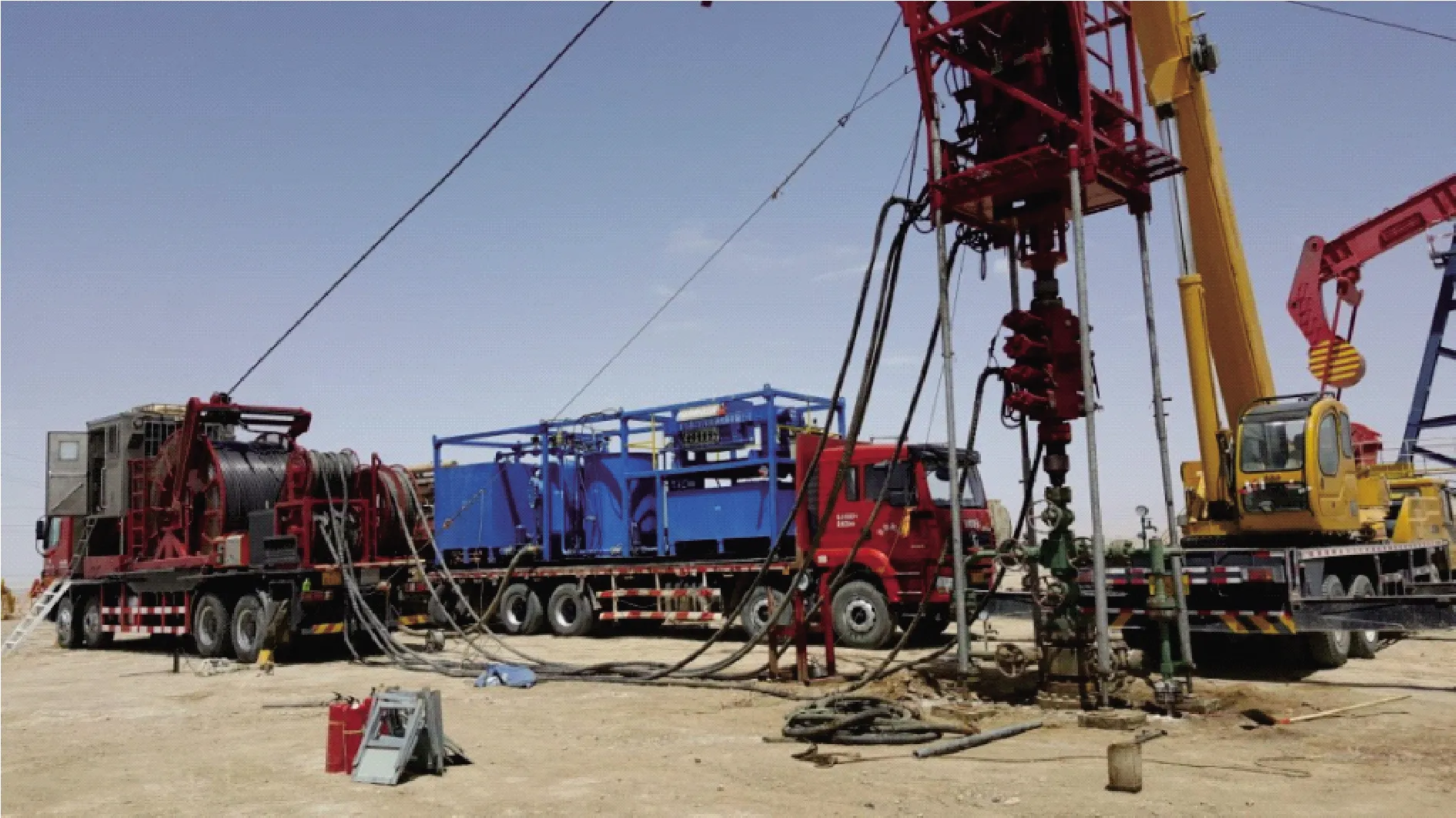

连续管洗井液循环处理装置研制成功后,在青海油田进行2井次应用(见图6),实现了作业液在线处理和循环利用,同常规配置相比,清水用量减少90%以上。具体应用情况如下:

(1)跃更312井,井口返出液悬浮物质量浓度≥1 200 mg/L、含油质量浓度150 mg/L,处理后循环液悬浮物质量浓度≤8 mg/L、含油质量浓度

图6 现场应用图片Fig.6 Field applications

≤3 mg/L,外排泥饼含水质量分数29.6%,作业耗水量6 m3(常规配置预期用水量85 m3);

(2)跃更434井,井口返出液悬浮物质量浓度≥1 250 mg/L、含油质量浓度160 mg/L,处理后循环液悬浮物质量浓度≤10 mg/L、含油质量浓度≤3 mg/L,外排泥饼含水质量分数26.8%,作业耗水量5 m3(常规配置预期用水量80 m3)。

5 结 论

(1)研制的连续续管洗井液循环处理装置运行稳定,出水达到油田C3级注水水质,实现了连续管除垢作业液闭式循环利用,有效减少了清水用量,降低了作业成本和环保压力。

(2)整套装置工艺流程短,操作简单,人工干预少,通过PLC自动控制和逻辑判定,成功实现了过滤、反洗和浓缩流程的自动在线切换。

(3)装置的开发和应用有效完善了连续管作业配套,其在线处理能力完全满足连续管除垢洗井循环要求,降低了现场对清水和污水罐车的依赖性,对于连续管快速除垢洗井技术的推广应用具有促进作用。