偏磨腐蚀油管寿命预测模型研究*

张 江 师忠卿 张丁涌 周宏斌 刘 凯 杨世强 刘延鑫

(1. 中国石化胜利油田分公司现河采油厂 2. 中国石油大学(华东)机电工程学院)

0 引 言

油管在油田开发中发挥着关键作用,而油管磨损和腐蚀等问题已成为制约油井长效生产的关键因素。特别是随着油田开发的不断深入,大多数油田进入特高含水期,油管内环境变得更加复杂,甚至苛刻。高温、高压及高矿化度等井况愈来愈多,造成油管的磨损和腐蚀等问题更加突出。为避免油管因偏磨腐蚀而突然失效对生产带来的影响,油管的偏磨腐蚀寿命预测显得十分重要[1-2]。但是,目前对于偏磨腐蚀油管使用寿命的研究较少,对于抽油机井的油管强度分析与寿命预测的研究也仅考虑了油管偏磨一个因素[3-5],未结合腐蚀对油管强度及寿命的影响[6-11],无法满足对腐蚀较严重的抽油机井油管寿命预估的需要。

为此,本文同时考虑油管偏磨与腐蚀,结合试验研究与强度分析,建立了偏磨腐蚀油管的寿命预测模型,并通过实例计算进行了验证。所得结果可为抽油机井检泵周期的设定提供参考。

1 磨损及腐蚀试验

1.1 磨损试验

磨损试验在MG-200型摩擦磨损试验机上进行。该试验机可进行各种金属材料以及非金属材料的耐磨性能试验,还可进行各种材料在干摩擦和湿摩擦等不同工况下摩擦磨损试验。试验机还额外配备了计算机数据处理系统,可以实时显示试验力、摩擦力矩、摩擦因数及试验时间等参数并记录。

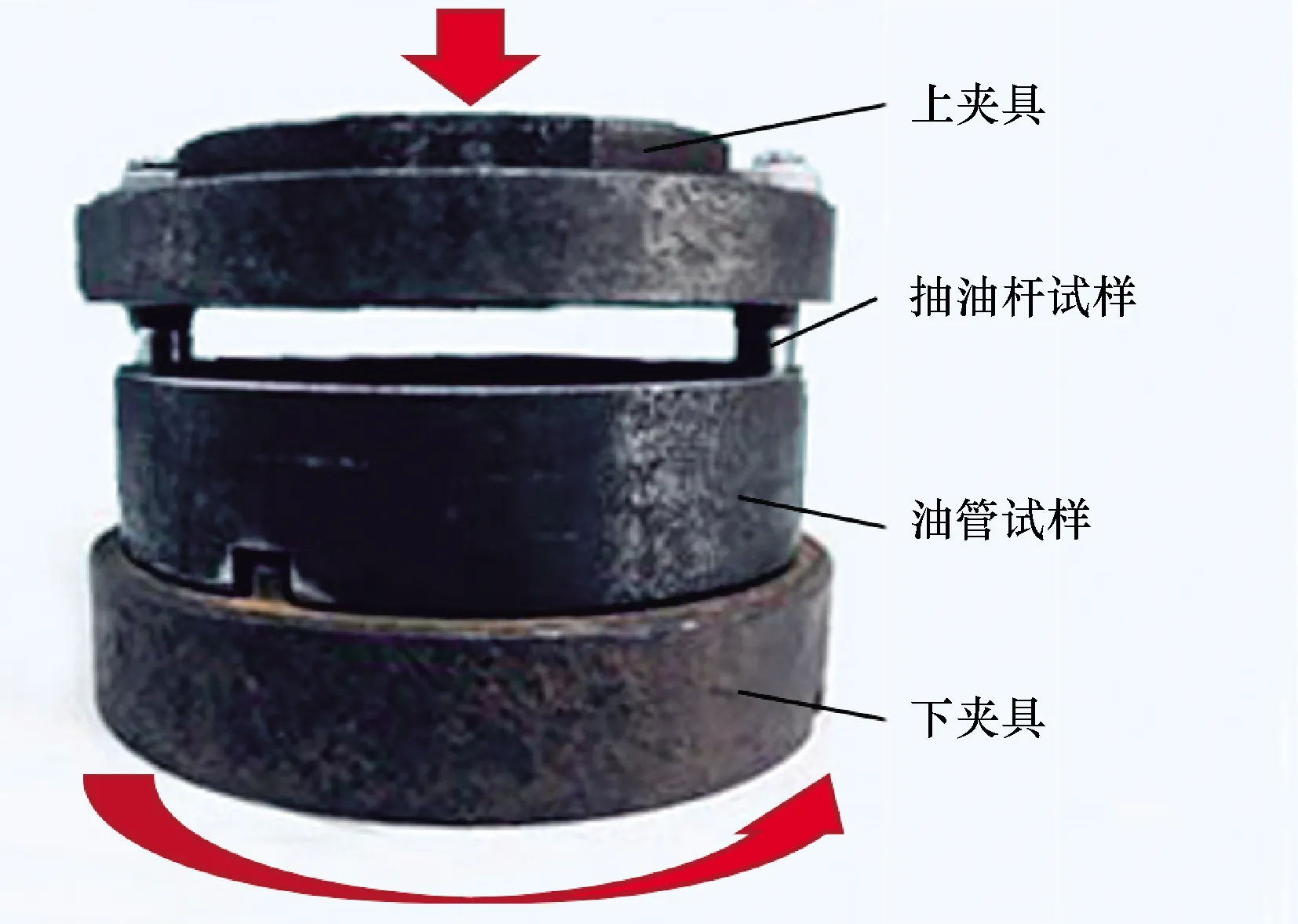

磨损试验原理如图1所示。抽油杆试样安装于上夹具,随上夹具固定不动,并承受向下的压力,油管试样安装于下夹具,随下夹具一同转动,抽油杆试样与油管试样端面旋转摩擦,进行磨损试验。

图1 磨损试验原理Fig.1 Wear test principle

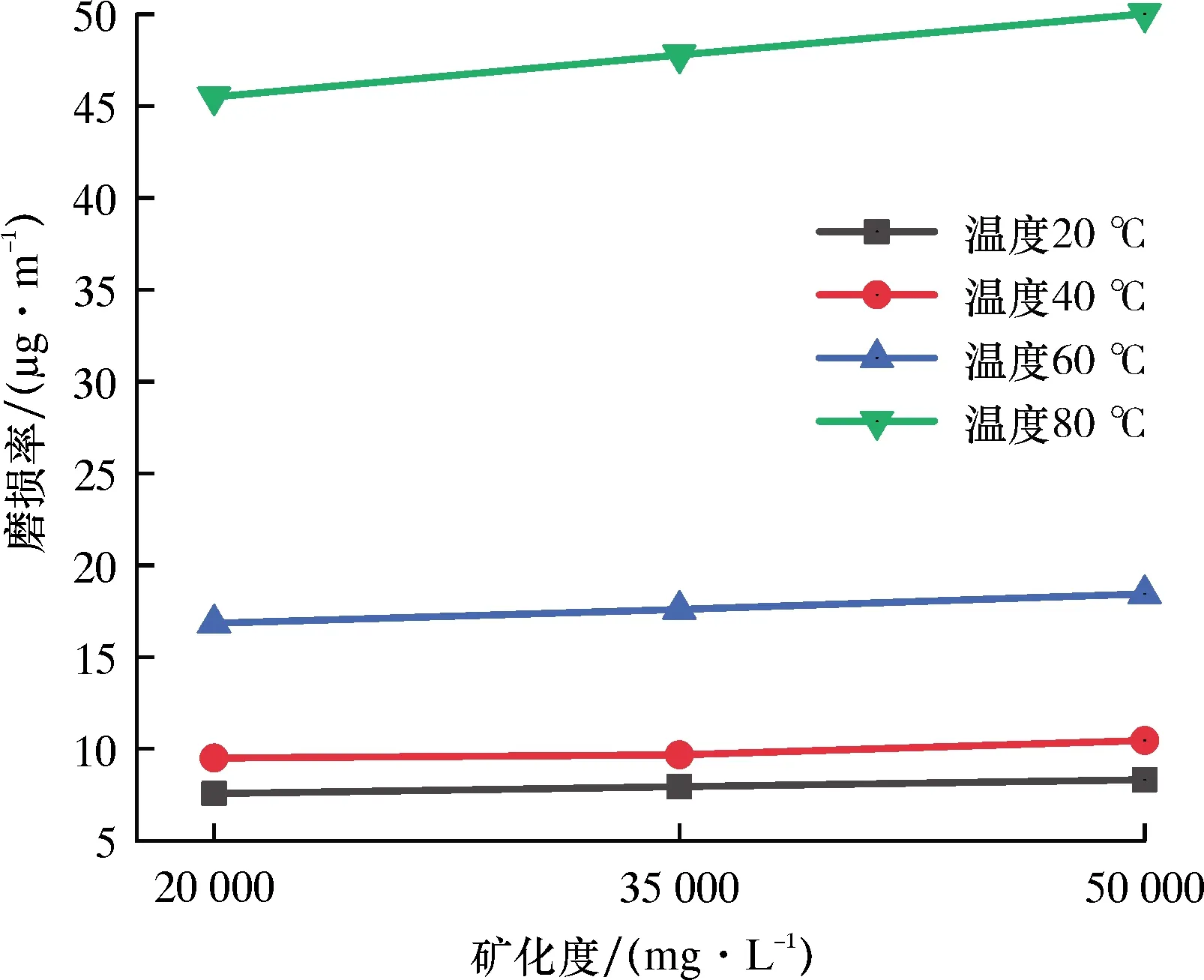

将试验压力设置为50 N,对N80油管和D级抽油杆所用材料配对,在不同矿化度及温度条件下进行磨损试验,试验结果如图2所示。

图2 磨损试验结果Fig.2 Wear test results

由磨损试验结果可知:①随着矿化度的升高,磨损率略有增大,但整体来说矿化度对磨损率影响较小;②随着温度的升高,磨损率大幅提高,高温下油管试样磨损较为严重。

1.2 腐蚀试验

使用C276磁力驱动高温高压反应釜进行腐蚀试验。采用失重法进行金属试样的腐蚀试验,并计算腐蚀速率。反应釜内各项参数模拟工况条件,调配相应矿化度的溶液注入反应釜中,锁紧反应釜后启动加热器,使用电机通过皮带驱动腐蚀试样夹具进行转动以模拟井液流量,向反应釜通入氮气以控制反应釜内的压力,将试件放在反应釜内一段时间,取出后进行称量,考查试验前后质量变化,并计算单位时间内单位面积上的质量变化,用其表征平均腐蚀速率vm。平均腐蚀速率计算公式如式(1)所示。

(1)

式中:m0为试样原始质量,g;mt为试验后不含腐蚀产物的试样质量,g;A为试样表面积,m2;T为试验周期,h。

为了更好地表征材料的腐蚀速率,可将失重法测得的结果换算成年平均腐蚀深度vh,换算关系如式(2)所示[12]。

(2)

式中:ρ为试样密度,g/cm3。

对N80油管材料在不同矿化度k、温度t、流量q和压力p条件下进行腐蚀试验。腐蚀前、后试样形貌如图3所示。腐蚀试验结果如图4所示。

图3 试样腐蚀前、后形貌Fig.3 The morphology of the sample before and after corrosion

图4 腐蚀试验结果Fig.4 Corrosion test results

由腐蚀试验结果可知:

(1) 随着矿化度的升高,油管腐蚀速率显著增加,但是增加速率逐渐放缓;

(2) 在温度较低时,随着温度的升高腐蚀速率急剧增大,在温度较高时,随着温度的升高腐蚀速率降低,原因是当温度升高到一定程度,在试样表面会形成一层比较致密的腐蚀产物膜,阻碍了腐蚀溶液与试样之间的反应,进而产生腐蚀速度随温度升高而降低的现象;

(3) 腐蚀速率随着流量与压力的升高而增大,当升高到一定程度时腐蚀速率都有增速放缓的趋势。

2 偏磨腐蚀油管强度分析

2.1 有限元模型建立

2.1.1 偏磨油管有限元模型

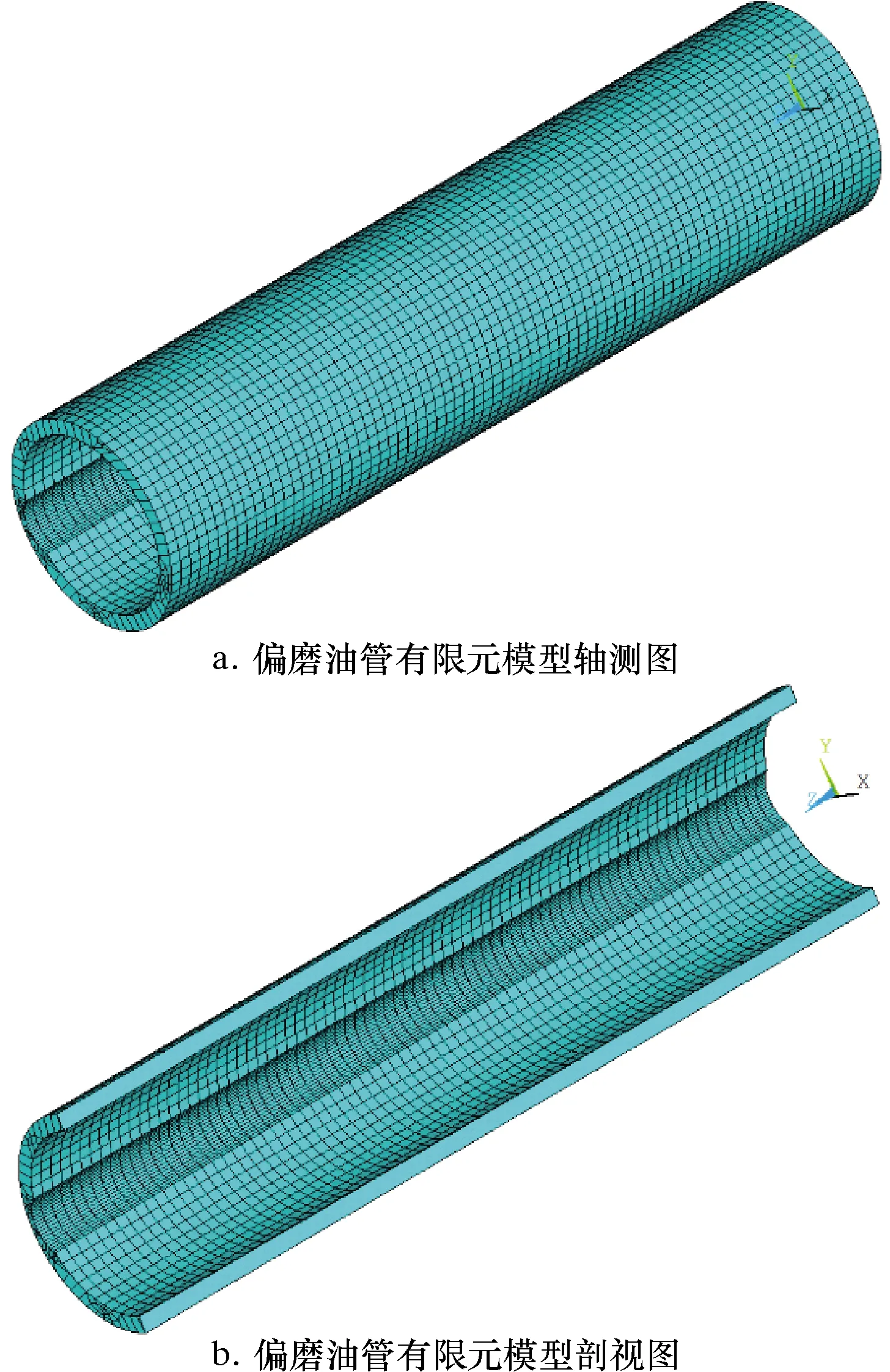

选择外径73.0 mm、壁厚5.51 mm的油管作为研究对象,进行偏磨及腐蚀油管有限元分析。对于偏磨油管,考虑实际生产情况,选取ø22.0 mm抽油杆与外径38.0 mm抽油杆接箍同油管发生偏磨,分析22.0与38.0 mm 2种偏磨直径及不同磨损率(磨损深度/油管壁厚×100%)对油管抗内压及抗拉强度的影响。分析时选择偏磨油管的一段进行建模,采用SOLID186六面体单元进行网格划分,对偏磨位置的网格进行细化处理,以提高计算精度。偏磨油管有限元模型如图5所示。

图5 偏磨油管有限元模型Fig.5 Finite element model of eccentric wear tubing

2.1.2 模型假设

假设油管发生均匀腐蚀,即油管壁厚因腐蚀均匀减薄。偏磨腐蚀油管可认为在偏磨油管的基础上壁厚因腐蚀而发生均匀减薄。在建立偏磨腐蚀有限元模型时,可仅改变偏磨油管内径,以仿真腐蚀深度,其横截面如图6所示。

图6 偏磨腐蚀油管横截面示意图Fig.6 Schematic diagram of cross-section of eccentric wear and corrosion tubing

2.2 材料参数

油管材料选用N80钢级,其弹性模量E=210 GPa,泊松比μ=0.3,材料密度ρ=7 850 kg/m3,屈服强度为552~758 MPa。为保证安全性,在进行强度计算时,屈服强度取最小值552 MPa。

2.3 强度准则及边界条件

在进行偏磨及腐蚀油管有限元分析时,以Von Mises等效应力σs(第四强度理论)作为衡量标准,反应油管的受载情况。Von Mises等效应力σs计算公式如式(3)所示。

(3)

式中:σ1、σ2与σ3分别为3个方向的主应力。

对偏磨腐蚀油管进行抗内压强度分析时,对其两端施加固定约束,内壁施加某一压力进行试算,得到此压力下的Von Mises等效应力云图,提取出应力最大值,同油管材料的屈服强度进行比较,若最大应力大于或小于屈服强度,则相应地调小或增大内压再次试算,直到找出使计算结果最大应力值等于或相近于屈服强度的内压,将此内压作为偏磨或腐蚀油管的抗内压强度。

对偏磨腐蚀油管进行抗拉强度分析时,对其一端施加固定约束,另一端施加某一拉力进行试算,使用求取抗内压强度的方法计算偏磨或腐蚀油管的抗拉强度。

2.4 计算结果分析

2.4.1 偏磨油管抗内压强度和抗拉强度分析

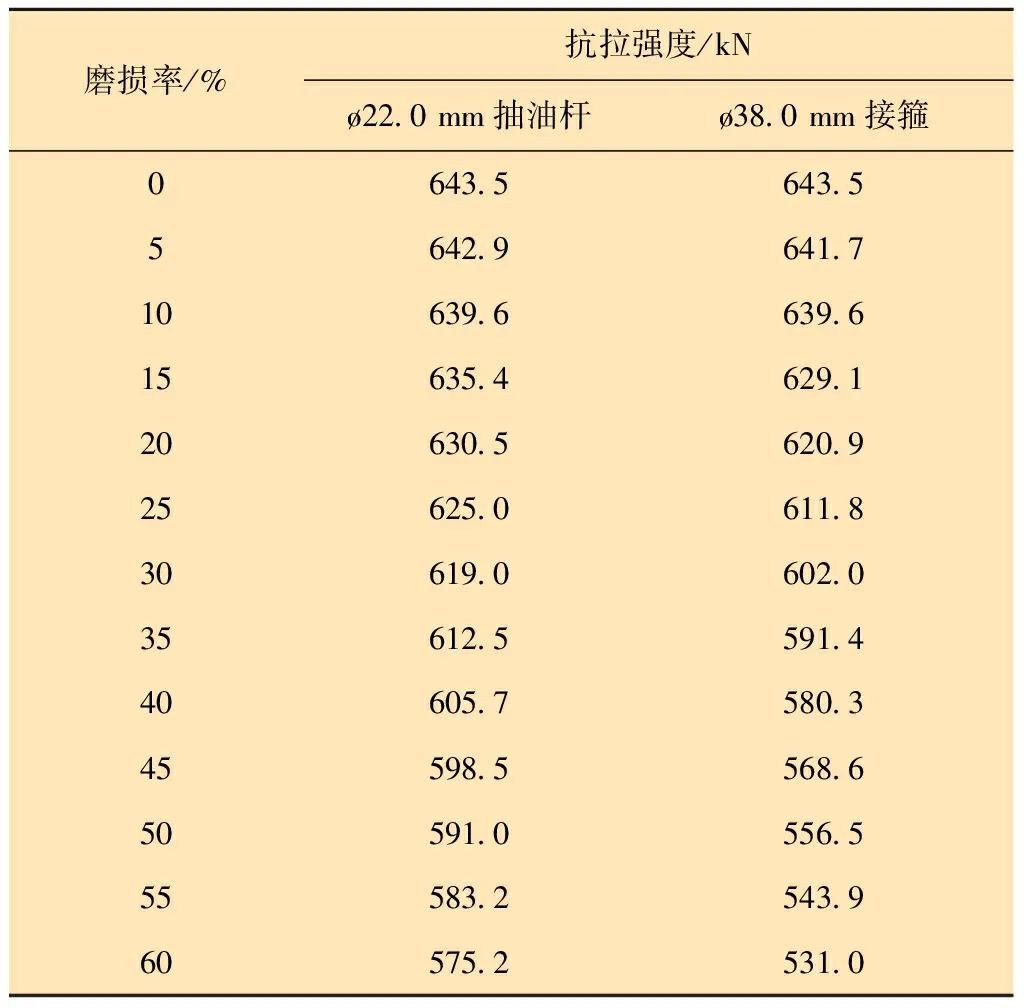

偏磨直径分别选取22.0 mm抽油杆与38.0 mm接箍,利用有限元方法计算不同磨损率下油管的抗内压强度和抗拉强度,计算结果如表1、表2、图7与图8所示。

由图7可知:偏磨对油管的抗内压强度影响很大,磨损率达到60%时,ø22.0 mm抽油杆偏磨的抗内压强度降低至16.5%,ø38.0 mm接箍偏磨的抗内压强度降低至20.2%;ø38.0 mm接箍偏磨的抗内压强度略高于ø22.0 mm抽油杆的抗内压强度,但整体来说偏磨直径影响不大。

由图8可知:偏磨直径对抗拉强度的影响较为明显,ø22.0 mm抽油杆偏磨的抗内压强度高于ø38.0 mm接箍的抗内压强度,但是磨损深度对油管的抗拉强度影响比较小;磨损率达到60%时,ø22.0 mm抽油杆偏磨的抗拉强度降低至89.4%,ø38.0 mm接箍偏磨的抗拉强度降低至82.5%。

图7 偏磨油管抗内压强度曲线Fig.7 Internal pressure strength of eccentric wear tubing

图8 偏磨油管抗拉强度曲线Fig.8 Tensile strength of eccentric wear tubing

表1 偏磨对油管抗内压强度的影响Table 1 The influence of eccentric wear on the internal pressure strength of tubing

表2 偏磨对油管抗拉强度的影响Table 2 The influence of eccentric wear on the tensile strength of tubing

2.4.2 偏磨腐蚀油管抗内压强度和抗拉强度分析

以偏磨直径22.0 mm为例,腐蚀深度a分别选取0.5、1.0及1.5 mm,利用有限元方法计算不同磨损率下,油管的抗内压强度和抗拉强度,计算结果如表3、表4、图9与图10所示。

表3 偏磨腐蚀对油管抗内压强度的影响Table 3 The influence of eccentric wear and corrosion on the internal pressure strength of tubing

表4 偏磨腐蚀对油管抗拉强度的影响Table 4 The influence of eccentric wear and corrosion on the tensile strength of tubing

图9 偏磨腐蚀油管抗内压强度曲线Fig.9 Internal pressure strength of eccentric wear and corrosion tubing

图10 偏磨腐蚀油管抗拉强度曲线Fig.10 Tensile strength of eccentric wear corrosion tubing

由图9与图10可知,腐蚀深度对油管强度影响较大,随腐蚀深度的增大,油管的抗内压强度和抗拉强度皆呈线性趋势下降。

3 偏磨腐蚀油管寿命预测模型

3.1 偏磨速率计算

根据磨损能量理论,部件在相互作用时会因摩擦而产生能量,其中的一部分能量会转化为热能而消逝,而另一部分能量会积累在部件内部,当部件内部的潜在能量过多导致材料无法存储时,其会破坏部件的表面使部分材料发生脱落[13],从而导致部件磨损。

基于能量磨损理论,可以得出磨损量ΔV的计算公式如式(4)所示[14]。

ΔV=fpmL

(4)

式中:f为磨损评价因子,Pa-1;pm为摩擦压力,N;L为摩擦行程,m。

磨损评价因子f与相互摩擦部件的材料有关,因此可以利用磨损试验的试验结果来计算磨损评价因子,如式(5)所示。

(5)

式中:ΔVt为磨损试验得到的试样磨损掉的体积,m3;pt为试验压力,N;Lt为试验行程,m。

由试验结果得到磨损评价因子后,再将其带入式(4)即可求出杆管偏磨时抽油杆及油管磨损掉的体积。

根据偏磨杆管的几何关系,绘制偏磨杆管横截面示意图,如图11所示。

图11 偏磨杆管横截面示意图Fig.11 Schematic diagram of cross section of eccentric wear rod and tubing

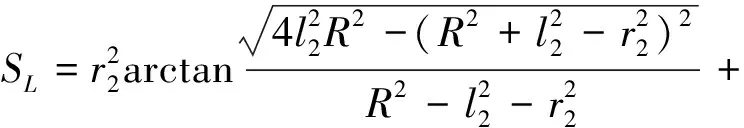

SL=SAEBC+SADBE

(6)

由图11的几何关系可得:

(7)

(8)

(9)

由点A与点O1位置关系可得:

(10)

杆管间的摩擦行程L可由式(11)计算。

L=1 440lNt′

(11)

式中:l为抽油杆冲程,m;N为冲次,min-1;t′为时间,d。

由式(4)可以得出油管磨损掉的体积公式:

ftpmL=SAEBCLt

(12)

式中:ft为油管磨损评价因子,Pa-1;Lt为油管磨损长度,m。

同理可得抽油杆磨损掉的体积:

frpmL=SADBELr

(13)

式中:fr为抽油杆磨损评价因子,Pa-1;Lr为抽油杆磨损长度,m。

将式(6)~式(13)联立即可求得偏磨圆半径r1、偏磨圆到圆心的距离l1以及抽油杆到圆心的距离l2。油管磨损的深度为:

ht=l1+r1-R

(14)

3.2 腐蚀速率计算

以矿化度k、温度t、流速v与压力p为自变量,腐蚀速率y为因变量,将试验结果数据归一化,拟合函数选用二次多项式函数,利用最小二乘法进行腐蚀速率的函数拟合,拟合函数如式(15)所示。

(15)

3.3 偏磨腐蚀寿命计算

根据偏磨速率与腐蚀速率计算方法,以天为步长,将偏磨深度与腐蚀深度相叠加作为偏磨腐蚀深度,然后对此偏磨腐蚀深度下的偏磨腐蚀油管进行强度分析,若强度分析得到的最大应力小于油管的屈服强度,则继续下一天的计算,若最大应力大于等于屈服强度,则停止计算,将上一步的天数作为油管的偏磨腐蚀寿命。

4 实例计算

SNSH6-X33抽油机井泵深为2 100 m,所用油管外径为73.0 mm,壁厚5.51 mm,抽油杆直径22.0 mm,冲程4.35 m,冲次0.8 min-1;井液矿化度为34 312 mg/L,产液量2.9 m3/d。根据该井工况,由磨损试验结果可以得到油管磨损评价因子为9.85×10-14Pa-1,抽油杆磨损评价因子为3.46×10-14Pa-1。

根据抽油机井数据与工况,利用偏磨腐蚀寿命预测模型计算偏磨腐蚀深度,得到偏磨腐蚀深度曲线,如图12所示。

图12 偏磨腐蚀深度曲线Fig.12 Curve of eccentric wear corrosion depth

通过计算可得,最大偏磨腐蚀深度为2.7 mm,预测偏磨腐蚀寿命为1 049 d。此抽油机井油管实际使用寿命为1 137 d,误差为-7.7%。

通过上述步骤,对另外4口实例井进行计算,计算结果如表5所示。

表5 实际寿命的预测结果Table 5 Life prediction results

由表5数据可得,本文提出的偏磨腐蚀寿命预测模型的计算误差在±15%之内,满足工程要求,可以指导油田生产工作。

5 结 论

(1)试验结果表明,油管磨损受温度的影响较大,而受矿化度影响较小,油管腐蚀速率随着矿化度、流量与压力的升高而增大,但是增大趋势逐渐放缓,腐蚀速率随温度的升高先增大后减小。

(2)由强度分析可得,磨损深度与腐蚀深度对油管强度影响较为严重,而偏磨直径影响较小。

(3)结合试验与强度分析所建立的偏磨腐蚀油管寿命预测模型经实例井计算验证,可满足现场应用要求。