潘三选煤厂煤泥水处理系统的优化实践

周宏强,宗 召

(淮南矿业集团潘三选煤厂,安徽 淮南 232096)

淮南矿业集团潘三选煤厂为20世纪90年代初投产的矿井型动力煤选煤厂,原设计能力3.0 Mt/a,工艺流程:大于18 mm块煤采用重介质斜轮分选,末煤直接上仓销售,煤泥水浓缩后压滤回收[1]。新世纪初,国家工业发展迅速,煤炭等能源需求量加大,为顺应市场要求,该厂进行了扩能改造,新增块煤浅槽和末煤重介质旋流器系统,改造后处理能力达到5.0 Mt/a,工艺流程:大于13 mm块煤采用浅槽分选,小于13 mm末煤采用有压两产品重介质旋流器分选[2]。2018年中央型潘集选煤厂建成投产后,潘三矿作为潘集炼焦煤厂的入选原料煤供应点之一,为了减少不必要的浪费和降低洗选成本,潘三厂洗选工艺流程进行了调整,调整后的工艺为:停开末煤系统,大于13 mm块煤浅槽排矸、破碎后掺入筛末煤。随着市场变化和洗选工艺流程的改变,煤泥水系统作为选煤厂煤炭洗选过程中的关键环节之一,也相应经历了几次优化改造。

1 第一次优化改造

1.1 设计之初煤泥水流程

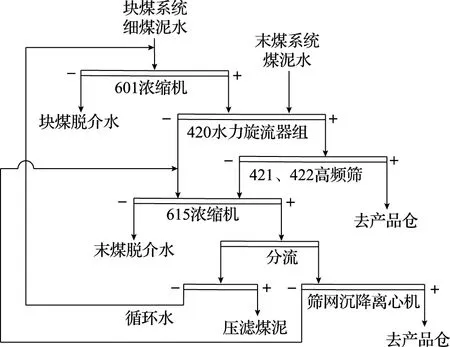

2002年扩能改造前只有块煤煤泥水处理系统(末煤不入洗)[3],改造后新增了末煤煤泥水处理系统,新增1台NJG-30型高效浓缩机(615),煤泥水处理系统工艺流程如图1所示。

图1 设计煤泥水系统工艺流程

从图1可以看出,块煤系统细煤泥水经601浓缩机(φ18 m)浓缩后,底流又打到末煤经水力旋流器分级+高频筛再次回收,然后回到615浓缩机。

该生产工艺存在以下问题:

(1)分析该厂2005年煤质资料,原煤筛分0.5~0 mm粒级产率为14.90%,而实际生产中小于0.5 mm煤泥产率高达19%。分析原因601底流增大了420旋流器组的入料量和入料浓度,加剧了煤粒的粉碎和泥化,增加了煤泥量。

(2)延长了细粒在煤泥水中的循环时间,增加了循环量,不利于615浓缩机中煤泥颗粒的沉降,使一些细粒、极细粒溢流回到循环水中,增大循环水浓度,严重恶化了浓缩机的沉降效果。

(3)601浓缩机未发挥应有的作用,实际上全系统的细煤泥最终都由615浓缩机处理,增加了设备负荷[3]。

1.2 煤泥水系统优化改造

改造后,601和602(φ18 m)2台浓缩机并联使用,采用一段浓缩+筛网沉降离心机回收、二段浓缩+压滤机回收联合工艺流程[4],改造后细煤泥水处理系统工艺流程如图2所示。

图2 改造后细煤泥水系统工艺流程

改造后,一方面简化了工艺流程,减少了煤泥在系统中的循环时间,降低了次生煤泥量[5];另一方面,充分发挥了601、602浓缩机的浓缩效果,改善了循环水水质。但随着使用时间的延长,在生产中也暴露出以下问题。

(1)601、602浓缩机同时使用,出现事故后无备用浓缩池。

(2)601浓缩机煤泥量较之前增加,607、608底流泵管路细,存在底流泵无法上料的情况。

(3)筛网沉降离心机设计处理能力为65 t/h,以每天工作16 h计,日处理煤泥量1 040 t。煤泥产率19%,则每天的末煤入洗量约为1040÷19%=5 474 t,末煤系统带煤量342 t/h,低于额定处理量,制约了该厂原煤洗选降灰能力,影响了商品煤质量的提高。

2 第二次优化改造

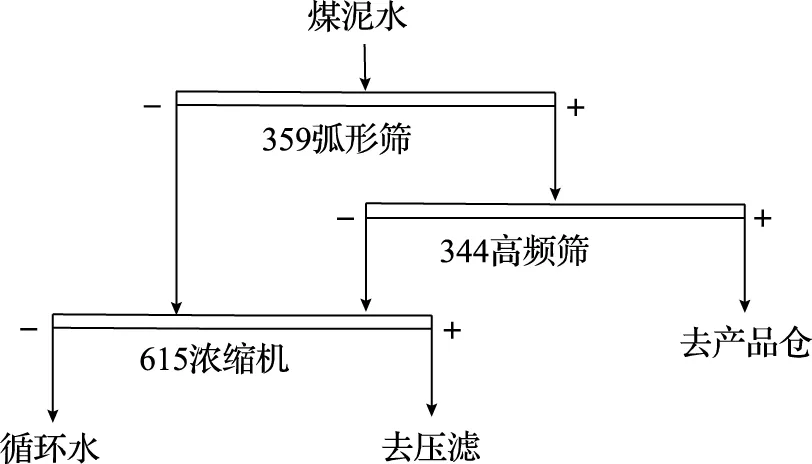

基于生产中出现的上述问题,该厂在2008年对煤泥水系统进行第二次优化改造,将块末煤系统的煤泥水分系统处理。块煤系统产生的煤泥水在块煤车间采用弧形筛截粗+高频筛脱水工艺回收粗煤泥[6],细煤泥水采用一段浓缩+二段浓缩+压滤回收工艺;末煤系统产生的煤泥水由末煤厂房水力旋流器组分级浓缩,底流高频筛脱水处理,细煤泥水采用一段浓缩+压滤回收工艺。调整优化后的煤泥回收工艺流程如图3所示。

图3 进一步优化后煤泥回收工艺流程

调整后,使用601和615 2台浓缩机,602和630作为事故备用浓缩机,生产系统更加稳定;甩掉了筛网沉降离心机,解除了末煤小时处理量的瓶颈限制,原煤入洗比例进一步提高,商品煤的发热量突破20.08 MJ/kg,创造了良好的经济效益。

2010年该厂又新增了块煤系统煤泥水去末煤系统处理管路,如图3所示。块煤车间尾矿桶内物料经泵打到405脱泥筛上(筛缝尺寸0.75 mm)。从表1可以看出,其中有接近90%的物料可以从筛上进入有压两产品重介质旋流器得到有效分选,从而使得商品煤质量进一步提高。同时增加了块煤系统煤泥水的处理方式,使块、末煤系统通过尾煤水处理联系到一起,增加了整个系统的联动性和灵活性,并保留了原有系统的相对独立性,使系统应对突发事故的能力大大加强。

表1 块煤系统煤泥粒度组成

3 第三次优化改造

3.1 煤泥水系统优化简化

2019年潘三厂开始向潘集选煤厂发运炼焦原料煤,为了降低洗选加工成本,单开块煤系统,煤泥量也大幅减少,2020年全年煤泥量约为入选原煤的2%,为进一步节约材料费,降低电耗,该厂对煤泥水处理系统进行了优化简化。利用原有设备通过安装闸阀和调整管路实现单开块煤系统时,产生的细煤泥水能够直接进入615浓缩机处理,停开601高架浓缩机,实现煤泥水一段浓缩+压滤工艺,615浓缩池循环水供块煤厂房生产用水,实现洗水闭路循环。

优化简化后的煤泥水处理工艺流程见图4。

图4 优化简化后的煤泥水处理工艺流程

3.2 经济效益分析

(2)停开601浓缩机(功率5.5 kW)和607、608底流泵(功率30 kW),全年工作340 d,按601浓缩机每天开机18 h,607、608底流泵每天开机3 h计,年节约电费(5.5×18+30×3)×340×0.76=4.88(万元)。

综上,加上节省的设备配件等维修费用,每年可节约成本费用20万余元。

3.3 简化后的不足之处

615循环水池内循环水原给末煤系统筛子喷水等供水,现经过管路改造,实现用681循环水泵给块煤系统生产供水。681循环水泵型号为200ZJ-I-A60,流量735 m3/h,扬程54 m,转速980 r/min,配用电机功率185 kW。

块煤车间3台筛子喷水和301机头冲水流量600 m3/h,几何扬程21 m,输送距离77 m,弯头15个,三通3个,闸阀10个,压水管管径300 mm,要求筛子喷水压力不小于0.2 MPa。

当量长度L1=77+15×9+3×30+10×3=332(m)。

计算管路总扬程H:扬程富裕系数a取1.1,管路摩擦损失系数f取0.0158[9]。

21+20.4)=51(m)

经计算,681循环水泵各项参数均大于实际运行参数,现采用节流调节方式控制流量,管路磨损大且经济性较差,可采用变频调节方式,适当降低转速,提高使用经济性[10]。

4 结 语

煤泥水处理环节做为选煤厂生产过程的重中之重,必须给与高度重视,随着市场和洗选工艺流程的改变,煤泥水处理系统也要适时的作出调整,使其不断优化完善,从而达到选煤厂经济效益的最大化。