密炼机混炼过氧化物硫化氟橡胶的工艺探究

黄 军 孟庆文 路 迪 程 宇 胡帅捷

(浙江巨化股份有限公司氟聚合物事业部,浙江 衢州 324000)

0 前言

氟橡胶具有优良的热稳定性、力学性能、耐化学介质等诸多综合性能,被广泛应用于化学工业、航空航天、汽车行业等领域,是现代科技高质量发展至关重要的原料[1]。通常生胶需要经过加入配合剂混炼后才可转化成具备优异性能的氟橡胶。混炼设备一般采用开炼机和密炼机两种,由于开炼机是开放式的,粉尘容易飞扬,四季混炼环境温度较难恒定,特别是门尼黏度低的橡胶,容易出现粘辊,操作人员劳动强度加大,降低了生产效率。

随着密炼技术的不断发展和完善,密炼机逐步成为橡胶工业塑炼和混炼工艺的关键设备,现已广泛应用于轮胎厂、胶鞋厂以及再生胶厂等各类橡胶厂,普及程度越来越高。它较传统的开炼机有一系列优越性,不仅炼胶效率高,省力省时,而且环保节能,操作简单,最重要的是混炼过程空间密闭,可克服配合剂损失,助剂、填料在中、高速转子稳定啮合和剪切作用下分散更充分,胶料内部温度分布更均匀,使胶料在短时间内获得较大的可塑性。常用的密闭式炼胶机有转子相切型和转子啮合型两种类型。本试验采用转子啮合型密炼机,由密炼室、转子、转子密封装置、加料压料装置、排料装置、传动装置、机座、加热冷却系统、气压系统、液压系统、电控系统和润滑系统组成[2]。混炼原理为:1)密炼室上方的上顶栓,用于将胶料压入密炼室中,通过上顶栓向胶料施加一定的压力,以加速炼胶速率,提高混炼效果;2)密炼室中两个相向旋转的转子实现剪切、啮合胶料的功能;3)防尘密封罩用于密封旋转转子的区域;4)驱动系统用于驱动转子完成混炼和排料过程[3-4]。

本研究采用ZG-0.2L快开式密炼机,通过试验初步探究密炼机应用于过氧化物硫化氟橡胶混炼加工的可行性,以减轻操作人员的劳动强度和改善产品质量与工作环境。

1 试验部分

1.1 试验原料

过氧化物硫化氟橡胶(牌号JH53 ),自产;炭黑N990,国药集团化学试剂有限公司;氧化锌,新赛可德国际贸易有限公司;DBPH(2,5-二甲基-2,5-双(叔丁基过氧基)己烷,德国汉圣公司;TAIC(三烯丙基异氰脲酸酯),德国汉圣公司。以上助剂均为工业级。

1.2 试验设备和仪器

ZG-0.2L型密炼机;XK-250双辊开炼机;KRT-1008橡胶压缩永久变形器;H10KS型万能材料试验机;YM-C50T平板硫化机;UGF型电热鼓风干燥箱;M-3000A无转子密闭模硫化分析仪;LX-A型硬度计;GT-7061-NDA低温脆化仪;S-4800扫描电子显微镜。

1.3 混炼工艺

过氧化物硫化氟橡胶炼胶加工主要分为混炼和硫化,均是采用二段工艺。

1.3.1 混炼

1)开炼机

(1)取生胶试样放在炼胶机上进行塑炼,待包辊后调节辊距至两辊间只存少量胶料,逐步加入已混合均匀的助剂,然后调节辊距为0.4~0.6 mm,薄通10次后,以薄通形状的胶料停放。调节开炼机辊筒温度为(50±5) ℃、辊距为0.7 mm,将橡胶在快速辊上包辊。

(2)沿辊筒用刮刀均匀地加入硫化助剂的混合物,当混合物加入至约一半后,将辊距调节至1.3 mm,从每边作3/4割刀1次,然后加入剩余的混合物,再将辊距调节至1.8 mm。当混合物全部加完后,从每边作3/4割刀2次,并将掉入接料盘中的所有物料加入混炼胶中。

(3)从每边作3/4割刀3次,每次间隔15 s。

(4)下片,辊距调节为0.4~0.6 mm,以薄通10次后放置在密闭干燥器中或温度为(23±2) ℃、相对湿度50%~70%的环境中12~24 h。

(5)将放置12 h以上的混炼胶进行返炼,调节辊温为(55±5) ℃、辊距为0.4~0.6 mm,薄通10次后放宽辊距出片,出片厚度为2.1~2.5 mm。取其中部分胶料出直径为(24±4) mm的圆柱条。

2)密炼机

(1)取生胶试样投入预先加热至(50±5)℃的密炼室内塑炼60 s后,一次性加入已混合均匀的助剂,将转子转速调至90 r/min,设定程序自动控制密炼室温度在60~70 ℃,混炼期间压顶栓2 min/次,混炼5 min后提顶栓和防尘罩,调低转速至20 r/min反转出料,收集胶料放置在密闭干燥器中或温度为(23±2) ℃、相对湿度50%~70%的环境中12~24 h。

(2)返炼:将放置12 h以上的一段密炼混炼胶投入预先加热至(55±5) ℃的密炼室内,将转子转速调至90 r/min,设定程序自动控制密炼室温度在60~70 ℃,返炼期间压顶栓3 min/次,混炼8 min后提顶栓和防尘罩,调低转速至20 r/min反转出料,收集胶料。

(3)将收集好的二段混炼胶料放入开炼机上进行出片,厚度为2.1~2.5 mm。取其中部分胶料出直径为(24±4) mm的圆柱条。

1.3.2 硫化

一段硫化条件如表1所示。

表1 一段硫化条件

将模具放置在平板硫化仪中,170~180 ℃×T90min(硫化仪测出Tc90)进行硫化,闭合热板之间至少20 min,按照表1条件,将2.1~2.5 mm胶片用平板硫化仪和模具压制成厚度为2 mm试片,将直径(24±4) mm的圆柱条剪下一段质量为(15.5±0.5) g的毛胚圆片用平板硫化机和模具压制成Ф29 mm×12.5 mm试样。硫化结束后取出胶片,修去毛边后标出胶料名称、编号,同时厚度2 mm试片标明胶料压延方向。

一段硫化好的试片在电热鼓风干燥箱中进行二段硫化,硫化条件为230 ℃×24 h。

1.4 试验配方

不同门尼黏度的3组过氧化物硫化氟橡胶料配方见表2。

表2 试验基础配方

1.5 性能测试

硫化性能依据GB/T 16584—1996进行测试,拉伸强度按GB/T2941—2006的规定进行测试,断裂伸长率按GB/T528—2009的规定测试,压缩永久变形按GB/T7759—1996的规定进行测试,硬度按GB/T531.1—2008的规定进行测试,脆性温度按GB/T 15256—2014的规定进行测试[5-10]。

2 结果与讨论

2.1 硫化特性

硫化特性直接关系到过氧化物硫化氟橡胶(JH53)的后续加工条件,编号1~3采用开炼机混炼,编号4~6采用密炼机混炼,具体测试结果见表3。

表3 硫化性能测试结果

由表3可见,在配方固定,从编号1~3、4~6样品的性能可知,随着样品门尼黏度提高,采用开炼与密炼机混炼的最低转矩ML和最高转矩MH均逐渐增大,焦烧时间TS1、TS2、TC10均逐渐缩短,正硫化TC90先减小后增大,两种工艺均有规律的增大或减小,无明显差异。

2.2 物理力学性能

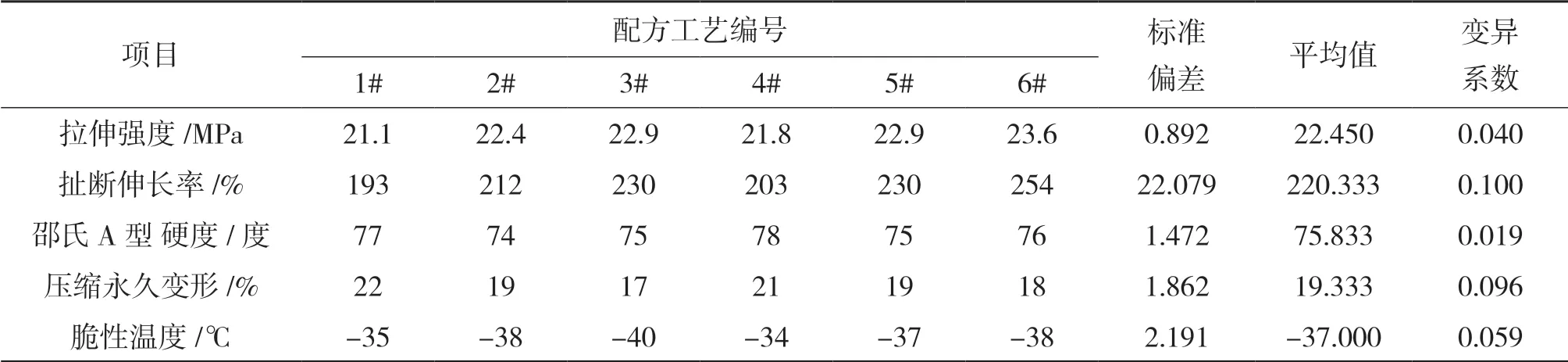

对3组胶料2种混炼工艺制备的混炼胶硫化后测试的物理力学性能,结果如表4所示。

由表4可见,6#胶料拉伸强度最高,且密炼机混炼的样品拉伸强度、硬度均比开炼机的略高,扯断伸长率、压缩形变和脆性温度性能与开炼机混炼的胶料接近。两种混炼工艺条件制备的混炼胶测试结果的标准偏差及变异系数皆处于允差范围内(<15%),在工艺控制水平下均表现为工艺平稳[11]。

表4 物料力学性能测试结果

2.3 表面形貌

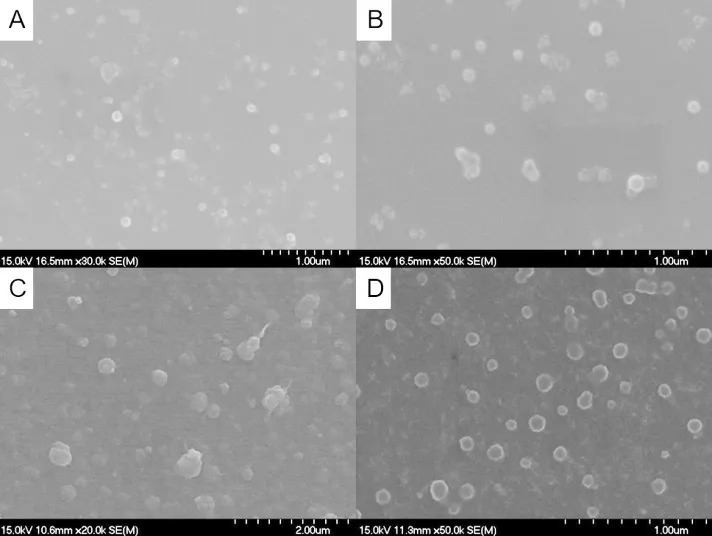

为了进一步探究两种混炼工艺的变化情况,选取了2#与5#样品进行SEM测试,对比观察表面形貌。对样片测试之前,需使样片低温液氮脆断,并喷金处理。具体测试结果见图1。

图1 两种混炼工艺制备的胶料表面形貌

由图1可见,密炼与开炼两种工艺制备的胶料表面均不光滑,并且返炼后粗糙度会增加。通常氟橡胶的表面形貌粗糙的原因被认为是混炼过程胶料与助剂发生交联反应,使氟橡胶的交联密度增加。开炼机由于温度难以恒定,发热量大,助剂分散、填充不均匀,导致氟橡胶的表面形貌更粗糙。

3 结论

1) 密炼机混炼工艺制备的胶料硫化性能、耐低温性与开炼机混炼制备的结果无明显差异,但密炼机制备的胶料物理力学性能相对更佳。

2) 两种混炼工艺条件制备的混炼胶力学性能测试结果的标准偏差及变异系数皆处于允差范围内(<15%),在工艺控制水平下均表现为工艺平稳。

3) 开炼机混炼过程发热,温度分布不均,导致助剂填充难以分散,使胶料表面形貌更粗糙。

综上所述,密炼机替代开炼机可应用于过氧化物硫化氟橡胶混炼的加工,以减轻操作人员的劳动强度和改善产品质量与工作环境。