1 600 mm板坯连铸中碳钢表面纵裂纹原因浅析

蒋德进

(本溪钢铁(集团)有限责任公司,辽宁 本溪 117000)

纵裂纹是连铸板坯常见的表面缺陷之一, 起初被业内人士称作鬼线裂纹,其发生在板坯宽面中心区域或宽面到棱边的任何位置。较轻微的纵裂纹进行表面手清或机清处理后,对后续热轧产品不会产生较大影响。相反,较严重的表面纵裂纹在连铸生产过程中极易引起纵裂漏钢,即使浇铸过程中未发生此漏钢事故,但其所产生的纵裂纹缺陷在后续清理过程中也很难被去除,将会导致整块铸坯判废。因此,对表面纵裂纹缺陷的控制将关系着一个企业有形和无形效益的提高。文章结合本钢实际生产过程中中碳钢发生表面纵裂纹时的操作、工艺和设备参数进行深入分析研究,并进行合理控制,从而杜绝了中碳钢表面纵裂纹的发生。

1 本钢1 600 mm板坯工艺现状

1.1 工艺路径

铁水预处理→转炉→LF→1 600铸机→切割→去毛刺→清理/热过→连轧→轧制成卷

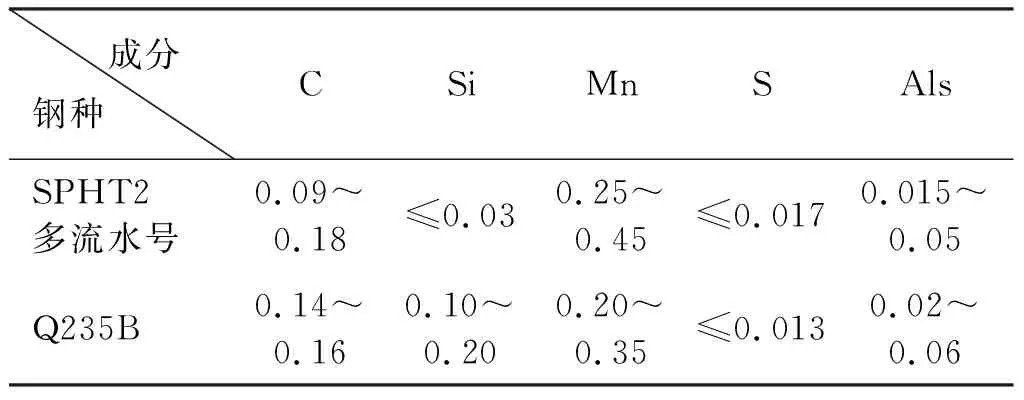

1.2 中碳钢代表钢种成分控制

表1 中碳钢代表钢种成分要求表(%)

1.3 连铸机简介

本钢炼钢厂原有2台(2#铸机已升级改造)奥钢联设计年产量175万吨连续弯曲、连续矫直的小辊径密排辊型连铸机,浇铸断面210/230/250×(800~1 600)mm,冶金长度31.5 m,最大拉速1.8 m/min。液位采用塞棒、滑板两种控流方式,自动采用滑板自动控制(VUHZ-电磁式)。

2 表面纵裂纹的形成机理及缺陷描述

2.1 形成机理

研究表明〔1〕,连铸板坯表面纵裂纹是在结晶器内弯月面处以下100 mm~150 mm形成的,图1中虚线部位为表面纵裂纹始发区,坯壳在结晶器内凝固过程中,由于结晶器冷却不均匀,使得初生坯壳厚度不均匀,当抗拉应力集中在坯壳某一薄弱位置时,便产生了微小裂缝,带有微小裂缝的凝固铸坯进入二次冷却以后,裂缝继续扩展,便产生了明显的纵裂纹。因此,在研究连铸机发生纵裂纹时我们主要从影响结晶内传热的不均匀性着手,即工艺因素和设备因素影响,从此两方面进行分析和研究,探求减少纵裂纹产生的解决方法。

图1 结晶器内坯壳冷却图

2.2 裂纹缺陷位置和形态

在实际生产中纵裂纹的形态有两种,一种是伴有表面凹陷的纵裂纹,这种裂纹发生在凹陷的谷底处,裂口多弯曲且浅,凹陷处有明显振痕痕迹,多发生在板坯的中心和1/4位置,裂纹宽度1 mm~2 mm,长度不固定,目前生产中出现的裂纹沿拉坯方向最长长达3 000 mm,见图2;另一种裂纹无凹陷出现,裂纹裂口平直且宽,宽度大于2 mm,裂纹较深,沿着裂纹可观察到初始树枝晶,见图3。生产中发生的两种裂纹比例为凹陷处裂纹占70%,无凹陷裂纹占30%。

图2 凹陷处裂纹

图3 无凹陷裂纹

3 表面纵裂纹的影响因素

3.1 成份Mn/S的影响

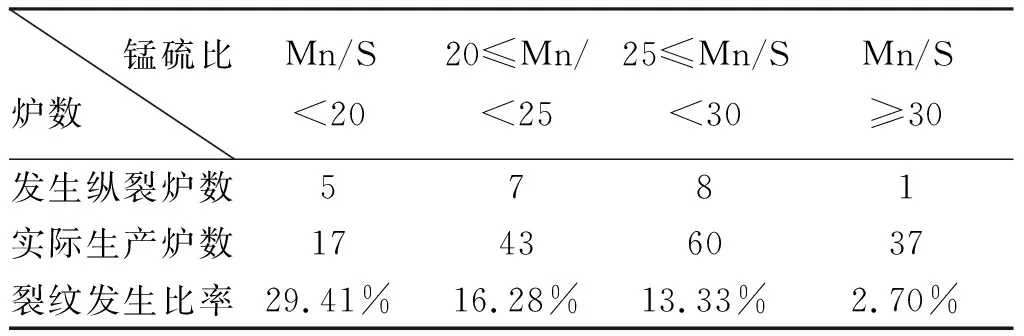

钢水中〔S〕凝固时在晶界易与〔Fe〕产生低熔点的共晶化合物FeO -FeS,引起晶界脆性, 降低了钢的临界应变值, 导致钢的强度、延性降低,使铸坯产生纵裂的倾向增加〔2〕。而加入〔Mn〕可在钢的凝固范围内生成MnS和少量的FeS共晶,避免了大量FeS生成,因此,需要控制Mn/S含量,Mn/S值小于一定数值情况下, 发生表面纵裂的概率比较高。从实际生产数据中统计可知,见表2,Mn/S含量控制在30以上,纵裂纹发生几率减少。

表2 不同锰硫比对应纵裂纹发生几率情况

3.2 〔C〕含量对纵裂的影响

钢水成分主要影响坯壳的传热情况和高温力学性能,钢中含碳量对结晶器热流影响较大〔3〕。理论研究和生产实践均表明,w(〔C〕)在0.09%~0.17%之间时随着温度的降低,发生包晶反应(L+δγ),初期凝固的大量δ-Fe 要转化为γ-Fe,晶型由体心立方转变成面心立方,体积收缩,且在弯月面区域坯壳收缩量较大,使坯壳与铜板之间产生较大的气隙,此时,坯壳向外传热由原传导传热转换为辐射传热,坯壳传热严重受阻,结晶器热流值随之降低,同时,铸坯导出的热流量波动也增大,极易形成厚度不均匀的初生坯壳〔4〕。

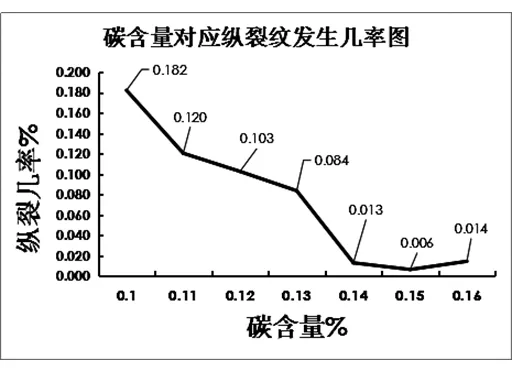

经过现场数据分析可知(见图4),钢水碳含量在0.10%~0.13%区间内发生纵裂指数最高,因此严格控制钢水碳含量,精炼氩后碳成分按上线控制浇铸,避免包晶区凝固,能够有效减少纵裂纹的发生,同时,通过大量的实践证明,避开包晶区浇铸,对无凹陷型纵裂纹的控制最为显著。

图4 不同碳含量发生纵裂比例

3.3 结晶器液面波动对纵裂的影响

结晶器液面波动对控制纵裂非常不利,结晶器液面波动将造成液渣层厚薄不均匀,液渣不能均匀流入空隙,造成传热不均和传热变化,导致纵裂发生〔5〕。结晶器液位控制在±3 mm,经统计发生纵裂纹的铸坯液位在±2 mm,无液位波动现象。因此,发生中碳钢纵裂纹非结晶器液位波动影响。

3.4 保护渣影响

保护渣的理化性能决定了坯壳与结晶器间的传热效果,从而影响着弯月面处坯壳厚度的均匀性,并决定着纵裂纹的发生几率。在保护渣多项理化性能参数中碱度和黏度对纵裂纹的影响较大,选择合理的保护渣对控制纵裂纹的发生至关重要。对纵裂的研究发现〔6〕,当结晶器铜壁与坯壳之间有气隙存在或渣膜局部厚度相差4倍以上,坯壳就会产生局部凝固迟缓现象,进一步计算发现,加入结晶器的保护渣熔融后,能够均匀地流入弯月面是防止铸坯产生裂纹的重要条件,因此,保护渣理化性能是有效防止板坯产生纵裂的一个重要条件〔7〕。对本钢发生纵裂纹的炉次进行统计发现,发生凹陷纵裂纹的炉次均使用A型保护渣,后对A型保护渣黏度和碱度进行调整,凹形纵裂纹基本得到控制。

3.5 结晶器锥度影响

结晶器锥度、使用寿命、水量和振动等参数值的大小对铸坯内部及表面质量均会产生一定的影响〔8〕,通过对现场实际调查发现,结晶器锥度值大小对凹陷处纵裂纹的发生几率影响较大,经过调整原锥度值1.0%至1.1%后,减少了凹陷处纵裂纹的发生。

4 总结

(1)选择适合中碳钢生产的专用保护渣,以减少其渣理化性能对结晶器内坯壳冷却厚度不均匀性的影响。

(2)精炼控制锰硫比在30以上,同时避开0.10%~0.13%包晶区进行微调,能够显著降级纵裂纹的发生几率。

(3)调整结晶器锥度值为1.1%,减少了中碳钢纵裂纹的发生几率。

(4)加强设备管理,对线上存在过烧、镀层脱落、龟裂或凹坑等缺陷的结晶器,第一时间进行更换,减少结晶器缺陷对坯壳传热不利影响。