复合絮凝剂在含悬浮物矿井水处理中的应用

李 刚,柴 阳,朱 轲,混 磊,赵兴国,刘小勇

(1.陕西秦邦环保科技有限公司;2.陕西秦邦环保工程有限公司,陕西 西安 710015)

我国煤炭以井下开采为主,煤炭开采过程中常伴随着矿井水的产生,且矿井水水质参差不齐,大量未经处理的矿井水直接排放,不仅污染了环境,而且浪费了宝贵的矿井水资源[1-2]。水资源短缺和水环境容量不足是制约我国西部地区现代煤化工产业发展的重要瓶颈问题[3]。针对日趋紧张的水资源供求矛盾及矿井水任意排放的问题,矿井水处理及资源化技术的发展具有显著的经济效益、社会效益和环境效益。

矿井水按照其污染物的性质可将其分为高矿化度矿井水、酸性矿井水、含悬浮物矿井水、含特殊污染物矿井水及洁净矿井水五大类[4]。近年来,根据不同水质的矿井水,其处理工艺也在不断取得进展,如处理高矿化度矿井水的离子交换法、反渗透法;处理酸性矿井水的酸碱中和法、生物化学法;处理含悬浮物矿井水的化学混凝法、气浮法等[5-8]。

目前矿井水处理常用的絮凝剂按其来源和性质可分为无机絮凝剂、合成有机高分子絮凝剂、天然生物高分子絮凝剂以及新型的微生物絮凝剂[9-10]。无机高分子絮凝剂主要通过电中和、压缩双电层以及吸附架桥作用将废水中溶质、胶体、悬浮物絮凝沉降,但其投药量大,絮体强度低,絮凝效果不佳;助凝剂具有破坏干扰物质、调节pH、提高絮体强度、促进沉淀等作用,因此,将无机高分子絮凝剂和助凝剂复合使用,可达到理想的絮凝沉淀效果。在化学混凝法处理矿井水工艺中,混凝沉淀作为核心程序,是混凝技术的关键[11],因此,选择合适的絮凝剂、确定最优的使用参数,降低吨水处理成本,对整体矿井水水质处理工程具有重大意义。

本文选取矿井水悬浮物、COD含量较高的西北某煤矿矿井水进行实验,并结合各类絮凝剂特点,选用目前使用较为广泛的两种混凝剂,PAC和PAM复合使用[12],采用化学混凝处理工艺,以达到GB 3838—2002《地表水环境质量标准》Ⅲ类标准。

1 实验材料与方法

1.1 实验材料

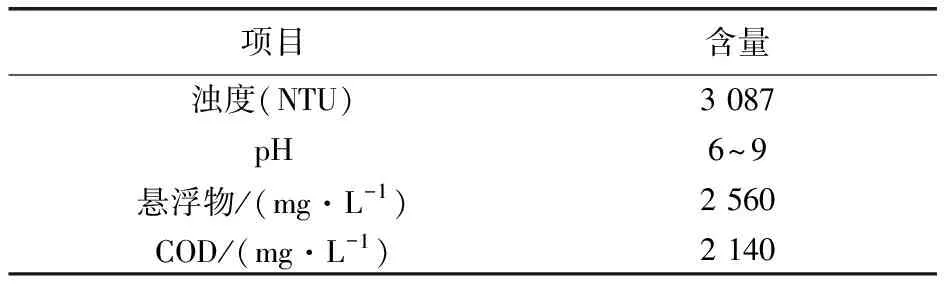

废水:实验废水选取西北某煤矿井下水处理站预沉调节池出水口废水,废水呈黑色、水中有黑色肉眼可见细小悬浮物,废水主要指标如表1所示。

表1 某煤矿矿井水水质指标

药剂:西安市某药剂厂家,PAC:A1(深褐色透明液体)、PAM:B1(白色粉末、分子量800万、阴离子型);深圳市某药剂厂家,PAC:A2(黄褐色不透明液体)、PAM:B2(白色粉末、分子量1 000万、阴离子型);郑州市某药剂厂家,PAC:A3(红褐色透明液体)、PAM:B3(白色粉末、分子量1 200万、阴离子型),试验时PAC取原液加入,PAM均配置成质量浓度为0.1%的溶液加入。

1.2 实验仪器

Hach2100Q便携式浊度计、5B-3B(V8)多水质测定仪、D2015W型电动搅拌器。

1.3 实验方法

取1 L原水置入烧杯中,加入PAC,快速搅拌1 min,接着加入PAM,低速搅拌5 min,静置沉淀30 min后,取上清液测量浊度及COD,以此衡量药剂混凝沉淀效果。为防止煤泥沉淀,每次往烧杯取原水前均对原水进行搅拌。

×100%

2 结果与讨论

2.1 PAC与PAM对沉降速度的影响

本实验做了单加PAC、PAC和PAM混合使用的对比实验,观察絮凝剂对沉降速度的影响,结果如下:

单加PAC:实验分5组进行,PAC加入量依次为60 mg/L、80 mg/L、100 mg/L、120 mg/L、140 mg/L,快速搅拌5 min,静置30 min后观察,5组实验的水样均有少量沉淀,形成的絮体较小,不易沉淀,水样依然浑浊。继续静置30 min,水样中仍有大量小颗粒絮体,悬浮物沉降均不完全。

PAC与PAM 混用实验:实验分5组进行,PAC加入量依次为60 mg/L、80 mg/L、100 mg/L、120 mg/L、140 mg/L,快速搅拌1 min,接着加入0.6 mg/L PAM,低速搅拌5 min,静置观察,5组实验均快速形成较大絮体沉淀,沉淀絮体较为密实,20 min后,5组水样上清液都比较清澈,仅有个别肉眼可见絮体小颗粒。可以看出,助凝剂PAM的加入,能够大幅度提高混凝实验沉降速度,且形成的絮体矾花大、结构密实。因此,本实验选用PAC、PAM混合使用处理含悬浮物矿井水。

2.2 最优组合

在原水量为1 000 mL,PAC加药量为80 mg/L,PAM加药量为0.6 mg/L的实验条件下,选取不同厂家的PAC与不同性质的PAM进行组合实验,根据浊度去除率,选取最佳组合药剂,实验数据如表2所示。

表2 不同絮凝剂助凝剂组合上清液浊度

从表2可以看出,加入不同PAC与PAM组合混凝沉淀效果不一,加入相同量的助凝剂PAM,分子量大的助凝剂混凝沉淀效果最好,其中A1、B3组合效果最佳,浊度去除率达到95%以上,因此,本实验选用A1、B3组合进行后续混凝沉淀实验的比较。

2.3 单因素实验研究

2.3.1 PAC投加量对实验的影响

由图1可知,随着PAC投加量的增加,矿井水的COD和浊度去除率均呈上升趋势,当PAC投加量为100 mg/L时,去除率达到最大值,继续增加PAC投加量,矿井水中COD和浊度值反而有所上升。由于PAC絮凝机理是以其水解产物对水中颗粒或胶体污染物进行电中和脱稳、吸附架桥或粘附卷扫而生成粗粒絮体下沉去除[6]。当PAC投加量过大时,由于电荷效应,使脱稳的胶体再次稳定,导致COD和浊度去除率下降,因此,PAC最佳投加量为100 mg/L。

图1 PAC投加量对COD和浊度去除率的影响

2.3.2 PAM投加量对实验的影响

由于矿井水在混凝反应后,絮体比较松散,PAM作为助凝剂,其机理是通过有机大分子链中的有效官能团与悬浮物发生吸附架桥作用,增大矾花尺寸,利于其快速沉降去除。从图2可以看出,随着PAM投加量增加,矿井水的COD和浊度去除率均呈上升趋势,当PAM投加量为1 mg/L时,去除率达到最大值。继续增加PAM投加量,COD和浊度去除率有所下降,这是因为加入PAM后,改善了絮凝反应环境,促进PAC与矿井水中胶体颗粒的反应,加速絮体絮凝,缩短絮凝过程。当PAM投加量过大时,未充分反应的PAM会使矿井水中有机物含量增大,降低COD和浊度去除率,因此,PAM最佳投加量为1 mg/L。

图2 PAM投加量对COD和浊度去除率的影响

2.3.3 温度对实验的影响

从图3可以看出,随着温度升高,矿井水的COD和浊度去除率均呈上升趋势,由于温度升高,PAC、PAM溶解度上升,有利于PAC、PAM有效成分更好地水解扩散到矿井水中参与反应,且温度高有利于混凝反应的进行。当温度超过20 ℃时,COD和浊度去除率上升趋势缓慢,综合考虑经济成本及COD、浊度的去除效果,实验反应温度控制在20 ℃为最佳。

图3 温度对COD和浊度去除率的影响

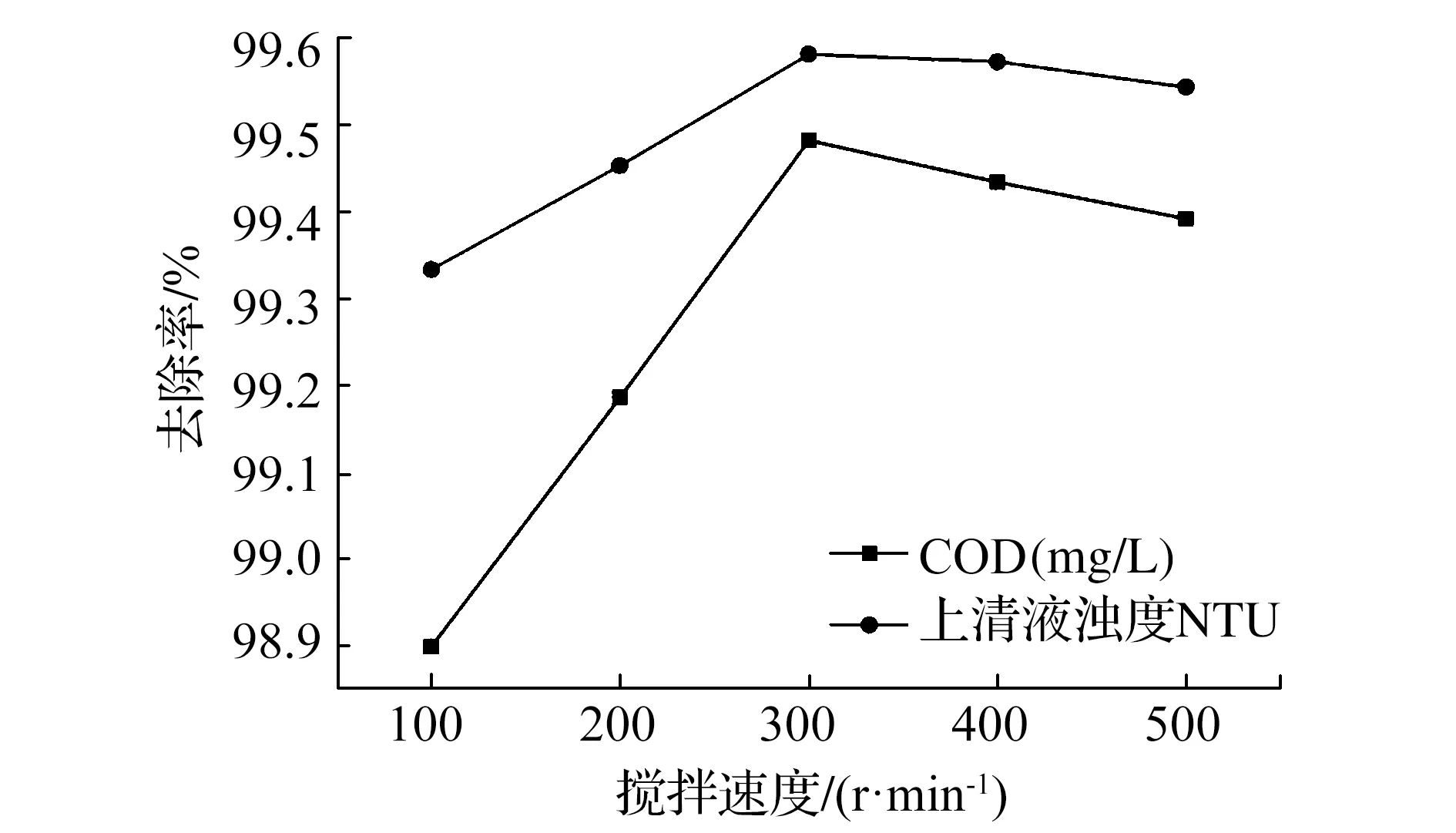

2.3.4 搅拌速度

从图4可以看出,随着搅拌速度的提高,絮凝效果会有所提高,当搅拌速度达到200 r/min时,效果最好,当速度高于200 r/min时,絮凝效果下降,因为合适的搅拌速度会促进微粒间碰撞,促进混凝反应。速度过低会使PAC和矿井水不能充分混合,很难形成絮体。搅拌速率过快又会使形成的絮体被外力破坏,因此,最佳搅拌速度为200 r/min。

图4 搅拌速度对COD和浊度去除率的影响

2.4 正交实验研究

根据以上单因素实验结果分析,本实验选取PAC投加量(A)、PAM投加量(B)、温度(C)、搅拌速度(D)作为考察因素,每个因素考察3个水平,选用4因素3水平的正交实验表L9(34),开展了9组实验,实验因素水平见表3,正交实验结果见表4。

表3 因素水平

表4 正交实验结果

通过表4中的极差R值可以看出,上述4个因素影响矿井水絮凝效果的顺序为PAC投加量﹥搅拌速度﹥温度﹥PAM投加量,即PAC投加量是矿井水絮凝效果的主要影响因素,PAM投加量对矿井水絮凝效果影响最小。分析正交实验数据,从k值可以看出各因素的最佳水平,k值越大,该水平处理效果越好。从表4可以看出,最佳絮凝方案为A2B2C3D1,即PAC投加量100 mg/L,PAM投加量1 mg/L,温度30 ℃,搅拌速度200 r/min。但考虑到温度增加到30 ℃,相对于温度20 ℃时COD去除率增加不明显,且温度20 ℃时絮凝效果可以达到实验目标,结合实际经济成本,该实验确定最佳絮凝剂方案为PAC投加量100 mg/L,PAM投加量1 mg/L,温度20 ℃,搅拌速度200 r/min。

3 结 论

(1)絮凝剂PAC与助凝剂PAM共用,可加快絮体的形成、沉淀,且矾花更大、絮体更加密实,有利于后期压滤工艺操作,更容易压滤成块;

(2)PAC与PAM复合处理矿井水的最佳实验条件为:PAC投加量100 mg/L,PAM投加量1 mg/L,温度20 ℃,搅拌速度200 r/min。在此条件下,矿井水COD含量去除率达到99%以上,达到GB 3838—2002《地表水环境质量标准》Ⅲ类标准。