赤道焊缝残余应力影响的耐压球壳极限强度分析

包华宁, 李良碧*, 孙凯祥, 万正权, 李艳青

(1.江苏科技大学 船舶与海洋工程学院,镇江 212100) (2.中国船舶科学研究中心, 无锡 214082)

潜器是勘探海洋的重要工具,其核心技术是耐压壳体的设计和建造.潜器耐压壳承担着保护技术人员和舱内设备安全的重任,避免壳内人员和设备受到静水压力的影响.耐压球壳结构一般是由两个半球采用焊接方式加工得到,形成一条赤道焊缝,不可避免产生焊接残余应力,残余应力可能会影响到结构的极限强度,而耐压壳的极限强度决定了潜器下潜的深度,因此研究考虑赤道焊缝残余应力的耐压球壳极限强度显得尤为重要.

文献[1-4]对耐压球壳进行了极限强度数值模拟研究.文献[5-17]对较小尺度的耐压球壳极限强度进行了数值模拟和试验研究,但未考虑耐压球壳赤道焊缝残余应力的影响.文献[18]采用分步计算方法,对半径为250 mm的1/8耐压薄球壳进行了赤道焊缝残余应力数值模拟,并在此基础上考虑了赤道焊缝残余应力对球壳极限强度的影响.但该文献对影响赤道焊缝残余应力计算结果的相关因素未能描述清楚,例如焊接顺序和焊缝宽度等影响因素.而且进行残余应力和极限强度时球壳的边界条件未进行描述,这些都有可能影响到分析结果的合理性.同时也没有对焊接残余应力计算的合理性进行相关验证研究.文献[19]对内径为1 000 mm的Q345耐压球壳外表面赤道焊缝残余应力的测试数据拟合出了一个经验公式,并在此基础上外插得到材料内部残余应力的分布公式,然后在此基础上进行极限强度二维数值模拟研究,但该方法的可靠性未有相关说明和验证.同时该文献也没有描述与残余应力计算相关联的焊接工艺参数,例如焊缝宽度等.

综上所述,文中针对以上相关文献研究的不足之处,首先进行了耐压球壳赤道焊缝残余应力数值模拟研究,同时考虑了耐压球壳赤道焊缝宽度和边界条件等相关影响因素,计算得到了耐压球壳赤道焊缝残余应力内外壳表面和内部的残余应力三维分布规律,并将相应方向上的残余应力数值模拟结果与文献试验测试结果进行对比验证.在数值模拟计算结果与文献试验结果相一致的基础上,采用连续耦合计算方法,对考虑赤道焊缝残余应力影响的耐压球壳的极限强度进行了三维数值模拟分析.最终建立了一套较为可靠的考虑赤道焊缝残余应力影响的耐压球壳极限强度三维数值模拟分析方法.

1 极限强度有限元分析方法

使用有限元分析极限强度时可采用弧长控制法来解决纯粹增量迭代过程中误差累积的问题.弧长法[20-21]是修正的Riks法,其基本控制方程(简称约束方程)为:

ΔuTΔu+Δλ2ψ2FTF=ΔL2

(1)

式中:Δu为位移增量向量;F为节点力矢量;ΔL为弧长半径;Δλ为载荷增量;ψ为载荷比例系数.在求解过程中,载荷因子增量Δλ在迭代中是变化的,而非线性静力平衡迭代求解公式为:

(2)

2 高强度钢对接焊厚板残余应力数值模拟与验证

由于耐压球壳结构一般比较大,并且球内壳表面赤道焊缝残余应力比较难以进行测试,试验成本较高.因此,首先对高强度钢对接焊厚板进行了残余应力数值模拟与验证.

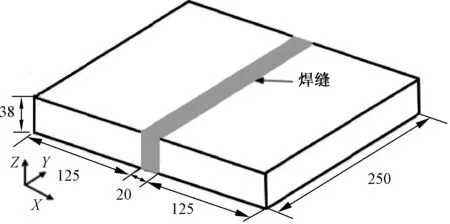

对接焊厚板模型[22]是由两块250 mm×125 mm×38 mm的某高强度钢板对接焊而成,焊缝的尺寸为250 mm×20 mm×38 mm,如图1.

图1 高强度钢对接焊厚板几何模型及尺寸(单位:mm)

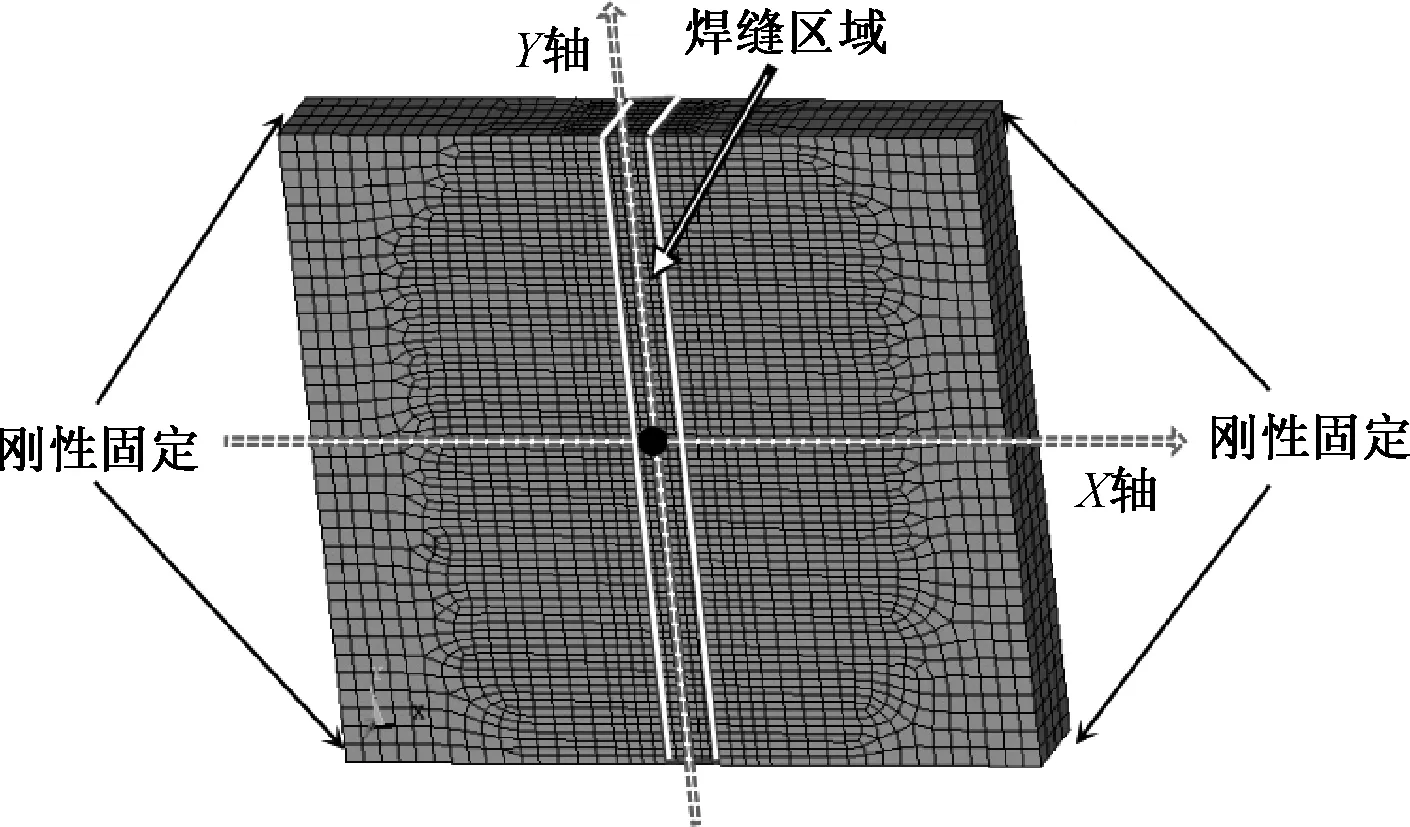

焊缝及其周围的热影响区域作为研究的重点区域,在确保计算精度的前提下,为了增加效率缩短计算时间,在进行有限元模型网格划分时,对焊缝及其周围网格进行细化,远离焊缝处网格划分则逐渐稀疏,平板四周固定,防止产生刚性位移,如图2.

图2 有限元模型及边界条件

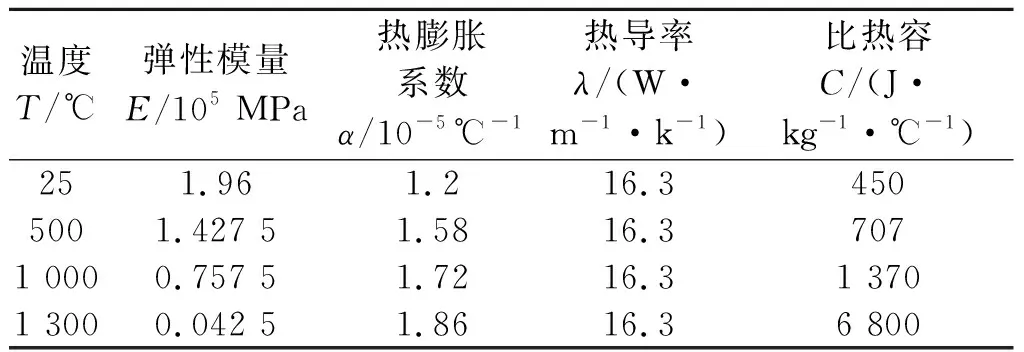

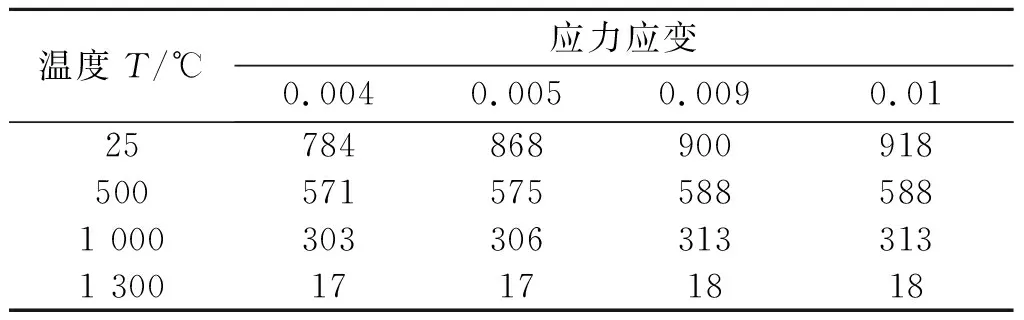

高强度钢热物理性能参数及应力应变特性[22]如表1、2.

表1 高强度钢材料的物理特性

表2 高强度钢材料的应力应变特性

在进行厚度较大的焊接结构焊接残余应力数值模拟分析时,若选用高斯热源等热源模型会使得计算时间较长.文中基于热-弹塑性理论,参考文献[22]中焊接工艺参数,结合给定温度热源方法和带状热源思想[23],采用了一种带状移动温度热源与生死单元技术[24-26]相结合的高效计算方法.基于此运用ANSYS的APDL语言所编制了对接焊厚板残余应力数值模拟程序,从而在进行数值计算时能够同时兼顾计算效率和精度.平板表面垂直于焊缝方向的横向残余应力和纵向残余应力及与文献[22]中相关试验结果如图3.

图3 高强度钢平板模型数值模拟结果与文献[22]试验结果对比

从图3可以看出,高强度钢对接焊厚板模型表面垂直焊缝方向上的横向残余应力和纵向残余应力的数值模拟结果和文献[22]中的相关试验结果基本上一致,即在垂直焊缝方向上,对接焊厚板的横向焊接残余应力和纵向残余应力均呈双峰曲线分布,最大值出现在焊趾附近,均为拉应力;纵向残余应力明显高于横向残余应力.模拟和试验结果产生部分偏差,一方面是由于模拟时对接焊厚板的材料属性和焊接工艺可能与文献试验不完全一致;另一方面是由于在模拟时未考虑材料的相变和硬化等因素对焊接残余应力的影响.但总体上来说,本节高强度钢对接焊厚板残余应力数值模拟方法是合理的.所以高强度钢平板模型焊接残余应力的数值模拟方法为后续研究奠定了相关基础.

3 Q345耐压球壳模型极限强度数值模拟分析

3.1 耐压球壳有限元模型的建立

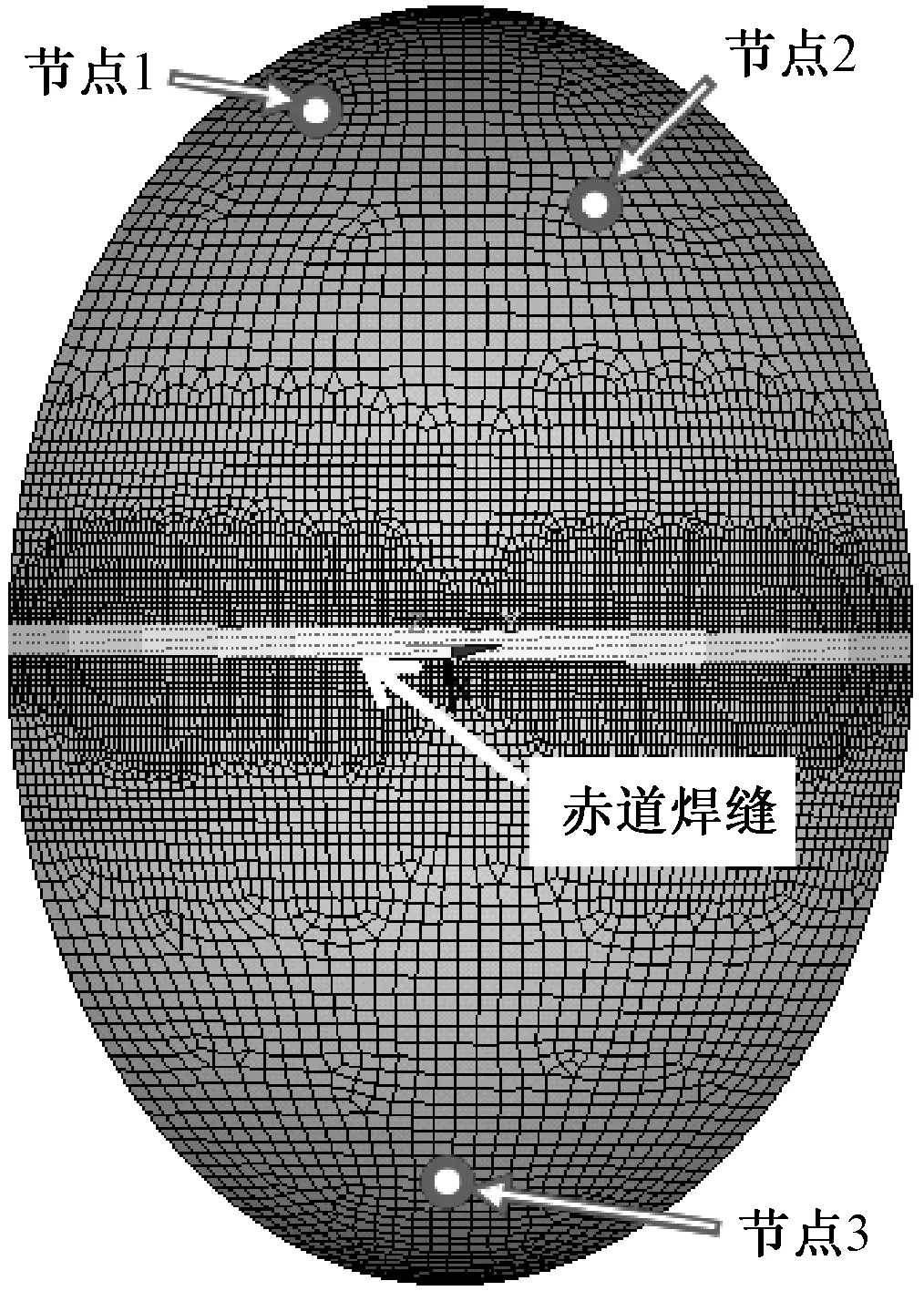

耐压球壳模型内径为1 000 mm,厚度为16 mm,材料是屈服强度为325 MPa的Q345钢.整球壳是由两个半球壳焊接而成,形成一条赤道焊缝,如图4.赤道焊缝是多道焊,焊缝宽度为24 mm,焊接方式为手工焊条电弧焊,室温设为25 ℃,对流换热系数设为62.5 W/m2·℃.

由于完整球壳计算时间较长,所以在不影响计算精度的前提下,为提高计算效率,建立了含有赤道焊缝的耐压球壳1/4球壳三维实体有限元模型.在综合考虑赤道焊缝残余应力计算和极限强度计算网格划分合理性的基础上,进行了网格收敛性试验,选取最佳网格划分方案,对该耐压球壳有限元模型进行网格划分,如图4.

图4 Q345钢耐压球壳有限元模型

3.2 耐压球壳模型焊接残余应力数值模拟分析

在进行耐压球壳模型赤道焊缝残余应力数值模拟时,边界条件为球壳的上下两个顶点以及球壳外表面上除顶点外的离焊缝较远且不在同一圆周线上的共4个节点进行全约束,球壳约束示意如图4.

基于热—弹塑性理论,采用ANSYS的APDL语言编制了Q345耐压球壳模型赤道焊缝残余应力的数值模拟程序,相关焊接工艺参数参照文献[19].对耐压球壳模型的焊接过程进行数值模拟,得到赤道焊缝残余应力.

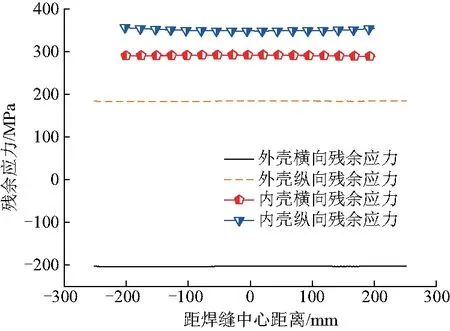

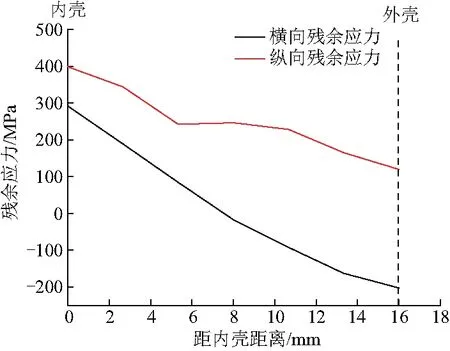

设耐压球壳模型垂直赤道焊缝方向(径向)残余应力为横向残余应力,沿赤道焊缝方向(周向)残余应力为纵向残余应力,如图4.图5、6分别为耐压球壳模型内外壳垂直和沿赤道焊缝路径的残余应力,图7为焊缝宽度中心面上沿球壳厚度方向的内部残余应力.

图5 耐压球壳模型内外壳垂直赤道焊缝路径的残余应力

图6 耐压球壳模型沿赤道焊缝路径的残余应力

图7 焊缝宽度中心面上沿球壳厚度方向的内部残余应力

从图5可以看出,Q345耐压球壳模型:① 内壳垂直焊缝路径上,焊缝附近均有较大的横向和纵向残余应力,并且纵向残余应力高于横向拉应力,横向残余应力约为270 MPa,为屈服强度的83%左右,纵向残余应力约为370 MPa,略微超过了材料的屈服强度;② 外壳垂直焊缝路径上,焊缝附近纵向残余应力大于横向残余应力,峰值集中在焊缝附近区域,横向残余应力为较大的压应力,纵向残余应力为拉应力,约为200 MPa,为材料屈服强度的60%.

从图6可以看出,Q345耐压球壳模型:① 内壳沿焊缝路径上,纵向和横向残余应力均为拉应力,纵向残余拉应力大于横向残余拉应力,应力值在材料的屈服强度附近;② 外壳沿焊缝路径上,横向残余应力为压应力,而纵向残余应力为拉应力.

从图7可以看出,Q345耐压球壳模型焊缝宽度中心面上沿球壳厚度方向内部:① 横向残余应力在靠近外壳区域为压应力而靠近内壳区域为拉应力,拉应力最大值约为300 MPa,为材料屈服强度的90%左右;② 纵向残余应力为拉应力,在接近内壳表面时达到最大值,应力值达到了材料的屈服强度附近.

将文中的耐压球壳模型外壳垂直赤道焊缝路径上的纵向残余应力数值模拟结果与文献[19]中的试验数据进行对比研究,如图8.从图8可以看出,数值模拟结果与试验值的分布趋势和数值大小基本一致.因此文中对耐压球壳模型赤道焊缝残余应力数值模拟方法是可靠的.

3.3 耐压球壳模型极限强度数值模拟

在进行极限强度的计算时,文中考虑了几何初始缺陷的影响,采用与文献[19]相同的实测初挠度3.9 mm.

3.3.1 不考虑赤道焊缝残余应力的影响

潜器耐压球壳在服役时不受约束,因此在进行极限强度数值模拟时需消除刚体位移且不妨碍相对变形,所以耐压球壳模型的约束采用球壳外表面上的3个节点进行约束[27],即节点1的Ux=Uy=0,节点2的Uy=Uz=0,节点3的Ux=Uz=0(Ux、Uy和Uz分别为3个方向的位移),如图9.

图8 耐压球壳模型外壳垂直赤道焊缝路径纵向残余应力数值模拟结果与文献[19]试验结果

图9 极限强度计算的约束示意

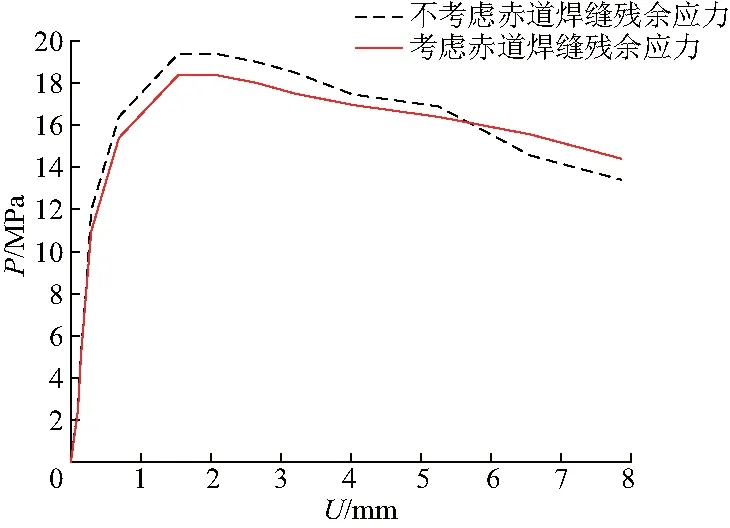

采用弧长法对耐压球壳模型进行非线性屈曲有限元分析,得到球壳某节点的载荷—位移曲线,如图10,P为该节点所受压力,U为该节点位移.从图10中可以看出,不考虑赤道焊缝残余应力的情况下,耐压球壳的极限强度约为19.4 MPa.

图10 耐压球壳模型某节点载荷—位移曲线

3.3.2 考虑赤道焊缝残余应力的影响

在得到耐压球壳赤道焊缝残余应力数值模拟计算结果的基础上,去除赤道焊缝残余应力数值模拟时施加的约束,并且重新施加极限强度计算时的边界条件,然后对耐压球壳的极限强度进行数值模拟分析,得到结果如图10.从图10中可以看出,考虑赤道焊缝残余应力的情况下,耐压球壳的极限强度约为18.39 MPa.表3为耐压球壳极限强度数值模拟与文献[19]中试验的结果.

表3 耐压球壳模型极限强度数值模拟结果与文献[19]试验结果

从图10和表3中可知考虑赤道焊缝残余应力影响的耐压球壳极限强度为18.39 MPa,不考虑赤道焊缝残余应力影响的耐压球壳极限强度为19.40 MPa,而文献[19]试验结果为17.80 MPa.

因此,考虑了赤道焊缝残余应力影响的极限强度数值模拟结果与试验结果误差为3.31%,更为接近试验结果.因此采用考虑赤道焊缝残余应力的耐压球壳极限强度的分析方法是较为合理的.

4 结论

(1) 耐压球壳模型内壳垂直焊缝路径上,焊缝附近均有较大的横向和纵向残余拉应力,横向残余拉应力约为屈服强度的83%,且纵向残余拉应力大于横向残余拉应力;而耐压球壳模型外壳垂直焊缝路径上,焊缝附近有较大的横向残余压应力和纵向残余拉应力,最大纵向残余拉应力约为材料屈服强度60%.

(2) 耐压球壳模型内壳沿焊缝路径上,纵向和横向残余应力均为拉应力,纵向残余拉应力大于横向残余拉应力;外壳沿焊缝路径上,横向残余应力为压应力,而纵向残余应力为拉应力.

(3) 考虑了赤道焊缝残余应力影响下的Q345耐压球壳极限强度有所减小,但总体上来说,赤道焊缝残余应力对于Q345耐压球壳的极限强度的影响不显著,计算结果更偏于实际,可为后续进行的实尺度大型耐压球壳极限强度的分析提供相关理论研究方法.

(4) 耐压球壳模型焊缝宽度中心面上沿球壳厚度方向的内部残余应力中:横向残余应力在靠近外壳区域为压应力,靠近内壳区域为拉应力,拉应力最大值为材料屈服强度的90%左右;纵向残余应力为拉应力,在接近内壳表面时达到最大值,应力值达到了材料的屈服强度附近.

(5) 通过文中研究,获得了一套可考虑焊接加工工艺因素的赤道焊缝残余应力及对耐压球壳极限强度影响三维数值模拟分析方法.研究结果可为球壳等大型焊接结构的力学分析提供相关解决途径.