非水冷中间壳涡轮增压器回热试验研究

李伟,李国祥,张健健,甄冠富,王宁宁,张晓林,3

1. 山东大学 能源与动力工程学院,山东 济南 250061;2. 康跃科技(山东)有限公司,山东 寿光 262718; 3.机械工业内燃机增压系统重点实验室,山东 寿光 262718

0 引言

现代涡轮增压器涡轮机端(以下简称涡端)密封环、浮动轴承距离高温区域近,具有温度高、温差大的典型特点[1-2],是影响增压器可靠性及寿命的关键零部件。涡端密封环、涡端浮动轴承及润滑油温度过高,会加速润滑油老化,降低润滑油承载能力,导致零部件异常磨损。随着现代发动机强化程度不断增加,涡前温度增加,而涡前温度是影响涡端密封环峰值温度的关键因素之一[3],温度高、温差大导致涡端密封环变形较大[4]。发动机强化程度提高使增压器转速升高,而轴承系统摩擦损失与转速成正比,转速升高导致摩擦损失增加、润滑油温度升高。涡轮增压器轻便轴承系统使得润滑油流量及带走的热量减少[5],涡端密封环、轴承系统及润滑油的温度呈明显增加趋势。发动机正常使用过程中,偶尔会出现高速高负荷热停机现象,此时,润滑油及冷却液立即停止循环,但增压器涡端仍处于高温,剧烈热传递导致中间壳温度在短时间内迅速升高,通常将热停机情况下的热传递称为回热。回热导致涡端密封环、涡端浮动轴承和润滑油温度超出设计限值的风险增加,增压器可靠性面临严峻挑战。

目前对增压器热传递及回热的研究很多。Romagnoli等[6]、Cormerais等[7]对增压器温度场的试验研究表明,涡轮机端温度明显高于压气机端;蔡韬[8]对某款汽油机增压器回热试验研究表明,中间壳采用底部水冷结构效果更好;王本亮等[9]研究表明,水冷中间壳的“热虹吸”效应可以有效降低增压器回热温度;龚金科等[10]通过仿真分析及试验对比发现,水冷中间壳水循环采用底进高出的冷却方式时,中间壳温度分布更加均匀,且低温区域分布较广,冷却性能更优;Hidetoshi等[11]研究发现,浮动轴承性能及稳定性很大程度上受到中间壳内孔热变形以及周围油膜温度的影响;胡辽平等[12]研究发现,润滑油温度升高导致轴承系统承载力降低;Plaksin等[13]研究发现,涡轮增压器频繁高温过载严重影响涡轮增压器可靠性及寿命,保证高温过载下润滑性能可以延长增压器使用寿命。

现代增压器不仅应控制正常运行时的温度,还应兼顾回热温度在设计限值范围内。目前增压器回热试验研究主要集中在采用水冷中间壳的汽油机或气体机涡轮增压器上。非水冷中间壳具有结构简单、铸造及制造成本低、安装空间要求低、发动机不需单独设置水循环系统等特点,在柴油机上得到广泛应用,但目前对非水冷中间壳涡轮增压器回热试验研究较少。对于涡前温度低于600 ℃的强化程度较低的柴油机,增压器运行温度的安全裕度较大。但随着发动机强化程度的提升,涡前温度呈明显增加趋势,保证非水冷中间壳增压器运行温度符合设计要求,对增压器可靠性及寿命有重要意义。本文中对某四缸柴油机用增压器5个典型部位:涡端浮动轴承、压端浮动轴承、涡端密封环、润滑油回油壁面和润滑油进油壁面进行回热试验研究,评估增压器设计是否满足回热试验需求,为进一步改善回热温度提供参考。

1 增压器及柴油机主要技术参数

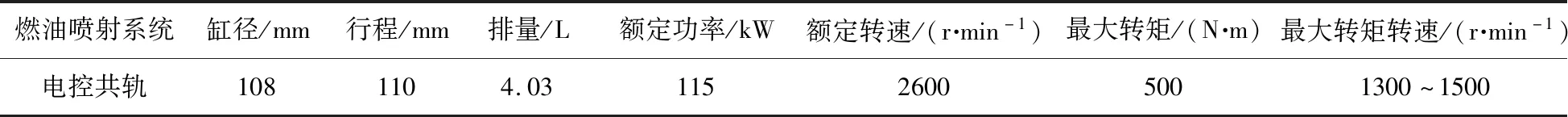

在某四缸柴油机上进行增压器回热试验,柴油机主要技术参数如表1所示,涡轮增压器主要技术参数如表2所示。中间壳为非水冷结构,采用双浮动轴承。

表1 柴油机主要技术参数

表2 涡轮增压器主要技术参数

2 试验方法

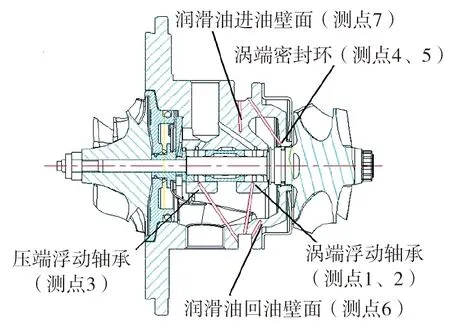

选择5个典型位置进行回热试验研究:涡端浮动轴承部位(测点1、2)、压端浮动轴承部位(测点3)、涡端密封环部位(测点4、5)、润滑油回油壁面(测点6)和润滑油进油壁面(测点7),测点位置如图1所示。涡端密封环和涡端浮动轴承部位温度相对高,对增压器可靠性及寿命影响更大,各布置2个测点。测量孔直径为1 mm,测量孔末端距离中间壳壁面0.5 mm。确定打孔位置时应确保测量孔不会对增压器密封性能和结构等造成破坏,不影响增压器及试验正常进行。回热传感器安装到测量孔底部后,端部用高温密封胶固定,防止润滑油向外泄露和外部空气进入中间壳回油腔。

图1 回热测点位置示意图

2.1 发动机回热试验

发动机回热试验在250 kW电力测功机台架上进行。试验开始前,确认回热传感器部位的密封性;发动机在转矩为450 N·m、转速为1500 r/min 热车运行1 h,期间再次确认回热传感器的密封性;分别运行到发动机额定和大转矩工况,发动机稳定运转20 min后,测量发动机功率、转矩、转速、涡前排温、润滑油进油温度、发动机进水温度、润滑油压力、压气机出口温度、中冷后温度、增压器的5个典型位置温度等,采样周期为1 s,采集时间不少于5 min;然后热停机,立即切断润滑油路及冷却液,采样周期为1 s,采样时间为10 min;采用自动采集系统记录全部试验数据。主要测量设备及精度如表3所示。

表3 主要测量参数、设备及精度

2.2 增压器台架回热试验

发动机台架控制润滑油进油温度存在较大困难,为验证不同润滑油温度对回热温度的影响,增压器回热试验需要在单独的增压器试验台架上进行。试验时增压器的运行工况如表4所示。

表4 增压器台架回热试验工况

在此工况下运行20 min,采样周期为1 s,采样时间不少于5 min;然后立即热停机,切断润滑油路,采样周期为1 s,采样时间为10 min。2次试验应严格控制运行边界,实现数据的可对比性。重点记录分析涡端浮动轴承和涡端密封环部位稳定运行和回热温度的变化趋势。

3 试验结果及分析

3.1 发动机回热试验

发动机回热试验工况如表5所示。

表5 发动机回热试验工况

3.1.1 额定工况

额定工况下发动机回热试验结果如图2所示。由图2可知:发动机额定工况稳定运行时,温度从高到低依次是润滑油进油壁面、润滑油回油壁面、涡端浮动轴承、涡端密封环、压端浮动轴承。润滑油进油壁面、润滑油回油壁面、涡端浮动轴承和涡端密封环部位的稳定运行温度均高于161.8 ℃,最高达到195.0 ℃;润滑油进油壁面和涡端浮动轴承测点2的稳定运行温度均高于190.5 ℃;压端浮动轴承稳定运行温度低于150 ℃,比其余部位低10 ℃以上。温度分布特点与增压器结构排布有关,润滑油进油壁面、润滑油回油壁面、涡端浮动轴承、涡端密封环距离高温区域近,压端浮动轴承远离高温区域。市场上常用润滑油的使用温度如果长时间高于280 ℃会出现结焦现象,5个典型部位温度均低于200 ℃,存在至少28.5%的安全裕度,符合设计要求。

图2 额定工况发动机回热试验结果

额定工况时,发动机热停机,最高回热温度从高到低依次是涡端密封环、涡端浮动轴承和润滑油进油壁面、润滑油回油壁面、压端浮动轴承。涡端密封环部位最高回热温度达到282.3 ℃,在7个测点中温度最高;其次是涡端浮动轴承为241.9 ℃,润滑油进油壁面为240.9 ℃。涡端浮动轴承是影响增压器可靠性及寿命的重要因素。涡端密封环部位最高回热温度比涡端浮动轴承高40 ℃左右,差异比较明显。压端浮动轴承部位不仅稳定运行温度最低,而且回热温度最低,最高回热温度只有203.9 ℃。润滑油回油壁面最高回热温度为223 ℃,该位置回热温度不高是因为热停机后残存在增压器中间壳内的润滑油仍陆续通过中间壳回油壁面带走大量热量。

发动机额定工况热停机到最高回热温度的时间由短到长依次是涡端密封环、润滑油回油壁面、润滑油进油壁面、涡端浮动轴承和压端浮动轴承,分别为140.5、165.0、219.0、220.0和271.0 s。转子轴和涡轮焊接在一起,涡端密封环距离涡轮机高温区域最近,时间最短;相反,压端浮动轴承距离涡轮机高温区域最远,时间最长。

发动机额定工况下,涡端密封环最高回热温度达到282.3 ℃,涡端密封环采用W6Mo5Cr4V2材料,可以在380 ℃长时间可靠运行,但该温度高于润滑油温度限值(280 ℃),而且回热温度在(280±3)℃的时间为152 s,如果因操作不当、发动机故障等造成高速、高负荷工况下频繁热停机,将导致润滑油结焦、涡端密封环异常磨损等故障。浮动轴承材料为CuZn37Mn3Al2PbSi-R590-EN-12164,中间壳材料为HT250,转子轴材料为42CrMo。环境温度为20 ℃,油膜温度测量难度较大,取涡端浮动轴承部位最高回热温度241.9 ℃为油膜温度,计算得到中间壳内径、浮动轴承外径、浮动轴承内径、转子轴的膨胀量分别为0.035 2、0.058 3、0.034 1、0.022 7 mm,浮动轴承外间隙膨胀量总和为0.023 1 mm,浮动轴承内间隙膨胀量总和为0.011 4 mm。浮动轴承设计外间隙为0.06 mm,内间隙为0.05 mm,其膨胀量均在设计范围之内,满足轴承系统可靠性要求。

3.1.2 大转矩工况

发动机大转矩工况稳定运行时,发动机回热试验结果如图3所示。由图3可知:涡前温度比额定工况低52.4 ℃,润滑油进油壁面、润滑油回油壁面、涡端浮动轴承、涡端密封环、压端浮动轴承温度分别比额定工况低18.4、30.5、30.9、29.7、16.8 ℃,相对涡前温度改善率(改善温度/涡前降低温度)分别为35.1%、58.2%、59.0%、56.7%、32.1%。涡前温度降低后,涡端密封环和涡端浮动轴承部位温度改善非常明显,涡前温度是影响增压器稳定运行及最高回热温度的重要因素。

图3 大扭矩工况发动机回热试验结果

发动机大转矩工况点热停机,最高回热温度从高到低的顺序与额定工况一致,涡端密封环、涡端浮动轴承、润滑油进油壁面、润滑油回油壁面、压端浮动轴承最高回热温度依次为257.2、216.1、214.9、197.6、188.9 ℃,分别比额定工况降低约25.1、25.8、26.0、25.4、15.0 ℃,相对涡前温度改善率分别为47.7%、47.7%、51.5%、42.0%、28.6%。涡端密封环和涡端浮动轴承部位最高回热温度均低于润滑油结焦的温度限值。大转矩工况与额定工况热停机到最高回热温度时间差异性较小。

3.2 增压器台架回热试验

润滑油进油温度分别为70、110 ℃时,增压器台架回热试验结果如图4所示。由图4可知:涡端浮动轴承稳定工况平均温度分别为165.1、172.0 ℃,最高回热温度分别为220.8、231.9 ℃,到达最高回热温度的时间分别为114、98 s。润滑油进油温度降低40 ℃后,涡端浮动轴承部位稳定工况平均温度、最高回热温度分别降低6.9、11.1 ℃,相对润滑油温度改善率分别为17.3%、27.8%,到达最高回热温度的时间增加16 s。涡端密封环部位稳定工况平均温度分别为176.5、181.5 ℃,最高回热温度分别为272.3、282.8 ℃,到达最高回热温度的时间分别为72、60 s。润滑油进油温度降低40 ℃后,涡端密封环部位稳定工况平均温度、最高回热温度分别降低5.0、10.5 ℃,润滑油温度改善率分别为12.5%、26.3%,到达最高回热温度时间增加12 s。因此,润滑油进油温度是影响增压器稳定运行及最高回热温度的重要因素。

图4 增压器台架回热试验结果

4 结论

针对某四缸柴油机非水冷中间壳涡轮增压器的涡端浮动轴承、压端浮动轴承、涡端密封环、润滑油回油壁面和润滑油进油壁面5个典型部位进行回热试验研究,验证增压器设计是否符合要求,为增压器改进设计提供数据支持。

1)发动机额定工况稳定运行时,温度从高到低依次是润滑油进油壁面、润滑油回油壁面、涡端浮动轴承、涡端密封环、压端浮动轴承,最高温度为195.0 ℃,低于200 ℃,基本符合设计要求。

2)发动机额定工况下,涡前温度为605.5 ℃,热停机后,回热温度从高到低依次是涡端密封环、涡端浮动轴承、润滑油进油壁面、润滑油回油壁面、压端浮动轴承;涡端密封环部位最高回热温度为282.3 ℃,虽低于材料温度限值,但高于润滑油温度限值,存在润滑油结焦风险;浮动轴承外间隙膨胀量总和为0.023 1 mm,浮动轴承内间隙膨胀量总和为0.011 4 mm,膨胀量均在设计范围之内。

3)与额定工况相比,大转矩工况下的涡前温度降低52.4 ℃,涡端密封环和涡端浮动轴承部位最高回热温度降低约25.0 ℃;发动机稳定运行时,涡端浮动轴承、涡端密封环部位的温度相对涡前温度改善率分别为59.0%、56.7%,发动机热停机时,相对涡前温度改善率均为47.7%。

4)润滑油进油温度由110 ℃降低到70 ℃,涡端浮动轴承及涡端密封环部位稳定工况平均温度降低约7 ℃,最高回热温度降低约11 ℃;稳定运行及热停机时,涡端浮动轴承部位温度改善率分别为17.3%、27.8%,涡端密封环部位温度改善率分别为12.5%、26.3%;涡前温度和润滑油进油温度是影响增压器稳定运行及回热温度的重要因素,涡前温度影响更显著。

5)涡端密封环和涡端浮动轴承靠近涡轮机高温区域,为提升涡轮增压器可靠性及寿命,应重点降低这2个位置的稳定运行及回热温度。

该款发动机最高涡前温度仅为605.5 ℃,目前部分高升功率机型最高涡前温度已超过700 ℃,个别机型甚至达到730 ℃,该款增压器需进行结构优化设计以适应更高排温。