氧化法去除循环冷却水中氯离子的应用研究

李 杨

(深圳市硕创环保科技有限公司,深圳 518115)

石化企业在生产过程中会产生大量的循环冷却废水,由于其含有较高浓度的氯离子,不能够继续循环利用[1]。氯离子是一种活性离子,能破坏合金、不锈钢、碳钢和铝表面的钝化膜,加速设备的腐蚀速度[2]。如果高氯废水未经处理,就直接排放到自然水体中,会给水体带来较多的不利影响,长期以往会导致水生生物的死亡;含氯废水进入土壤还会导致土壤硬化结块,影响农作物的生长,所以,研究氯离子的去除技术是很有必要的。

目前,氯离子的去除方法主要有离子交换法[3]、膜分离法[4]、电化学法[5]、化学沉淀法[6-7]。离子交换法主要通过离子交换剂将废水中的氯离子置换出来,以达到去除氯离子的目的。该方法存在交换剂容易饱和、操作过程繁琐和产生大量再生废液等不足,使其在实际生产过程中的应用受到限制。膜分离法是利用物质透过一层特殊膜的速度差而进行分离、浓缩或脱盐的一种分离过程。其中反渗透膜脱氯技术已经得到了广泛的应用,但是该技术具有分离效率低、膜组件易损耗、运行成本高等问题,也需要得到进一步地解决。电化学法是利用不同离子在正负极间具有不同吸引力的特点,进行脱盐除氯的技术。该方法对电极材料的要求极高,运行能耗成本也非常大,所以应用范围较窄。化学沉淀法主要是通过钙盐和铝盐与氯离子在一定的条件下形成稳定的钙铝氯弗氏盐Ca2AlCl(OH)6沉淀,从而将氯离子去除的方法。化学沉淀法具有原材料来源广泛、对设备要求低、处理效率高等优点,但是也存在氯离子去除率低和污泥产生量大等不足。氧化还原法脱除氯离子的文献研究较少,该方法的具体使用条件不清楚,除氯过程中同时也会产生有害气体氯气,对人体和环境都会造成危害,因此其应用受到一定的限制。本实验是在综合考虑处理效果、经济成本、环保安全等因素的前提下,选用次氯酸钠和硫酸作为药剂处理循环冷却水。在酸性条件下,通过次氯酸的氧化作用将氯离子氧化成氯气,实现了对水中氯离子的去除,产生的废气氯气用氯化亚铁溶液吸收后得到水处理用的氯化铁混凝剂,从而达到了整个除氯过程绿色环保和资源循环的目的,最终实现了含氯废水的循环使用。

1 实验过程

1.1 实验材料与仪器

主要实验药品:次氯酸钠、浓硫酸、氯化亚铁,均购自国药集团化学试剂有限公司;

含氯废水:山东东营石化生产冷却循环水;

实验仪器:精密电子天平,赛多利斯BSA1245-CW;八孔磁力搅拌恒温水浴锅:天津予华SHJ-8D;水样抽滤装置:天青岛路博LB-315。

1.2 实验方法

准确移取500 mL废水加入到烧杯中,依次加入适量的次氯酸钠和浓硫酸,然后置于八孔磁力搅拌恒温水浴锅上进行搅拌反应,反应一定时间后抽滤,并从滤液中取样分析氯离子浓度。滤液中氯离子浓度的测定参考GB11896-89《水质 氯化物的测定 硝酸银滴定法》。氯离子去除率的计算公式:氯离子去除率式中:C0—初始氯离子浓度,单位:ppm;C1—滤液氯离子浓度,单位:ppm。

2 结果与分析

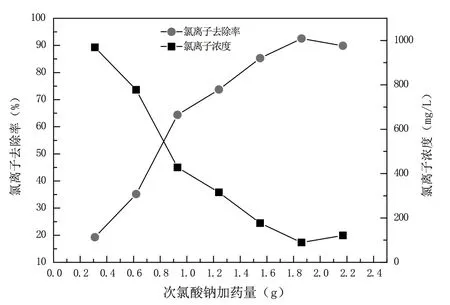

2.1 次氯酸钠加药量对氯离子去除的影响

在反应温度为35 ℃、搅拌时间为60 min、硫酸和Cl-摩尔比为2的条件下,次氯酸钠投加量分别为0.31、0.62、0.93、1.24、1.55、1.86 g,考察次氯酸钠对Cl-去除效果的影响。采用氧化法处理初始Cl-质量浓度为1 200 mg/L的东营石化循环冷却水。具体实验结果如图1所示。

图1 次氯酸钠加药量对氯离子去除率的影响

由图1可知,随着次氯酸钠投加量的增加,Cl-去除率先增大后减小,当次氯酸钠投加量超过0.93 g后,Cl-去除率明显增大,达到64.36%。继续增加次氯酸钠的投加量,Cl-去除率开始缓慢增加,当次氯酸钠的加药量为1.86 g时,Cl-去除率最高能达到92.55%,其反应式如下:

当次氯酸钠投加量为2.17 g时,Cl-去除率减小到89.86%,分析其原因,可能是过量的未参与反应的次氯酸钠在酸性条件下,自身分解成氯离子,从而导致溶液中氯离子含量的增大,反应式如下:

从经济成本的角度考虑,在保障氯离子浓度小于200 mg/L的前提下,后续实验选定的次氯酸钠投加量为1.55 g。

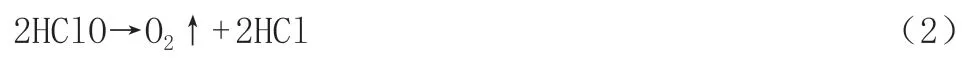

2.2 硫酸加药量对氯离子去除的影响

在反应温度为35 ℃、搅拌时间为60 min、次氯酸钠投加量为1.55 g的条件下,硫酸与Cl-摩尔比分别为0.5、1.0、2.0、3.0、4.0、5.0时,考察硫酸加药量对Cl-去除效果的影响。采用氧化法还原法处理初始Cl-质量浓度为1 200 mg/L的东营石化循环冷却水。具体实验结果如图2所示。

图2 硫酸加药量对氯离子去除率的影响

由图2可知,随着H2SO4投加量的增加,Cl-的去除率迅速降低,当硫酸与Cl-摩尔比为2.0时,Cl-的去除速度达到最大,为80.60%。分析原因可能是随着硫酸投加量的增大,溶液中氢离子浓度也会增加,EClO-/Cl2电极电势将变大,次氯酸钠氧化Cl-的能力变强,因此,反应越有利于向生成氯气的方向移动。同时,在强酸性条件下,氯气在溶液中的化学平衡向左移动,可加快其逸出速度,反应式如下:

硫酸与Cl-摩尔比大于2.0之后,Cl-的去除率将缓慢增加,当硫酸与Cl-摩尔比为4.0时,Cl-的去除率最大能达到92.37%,氯离子浓度为153 mg/L,可以满足工业循环冷却水处理设计规范的再生水回用标准(GB50050-2017)。从经济角度考虑,硫酸与Cl-摩尔比为3.0时,综合成本最低。

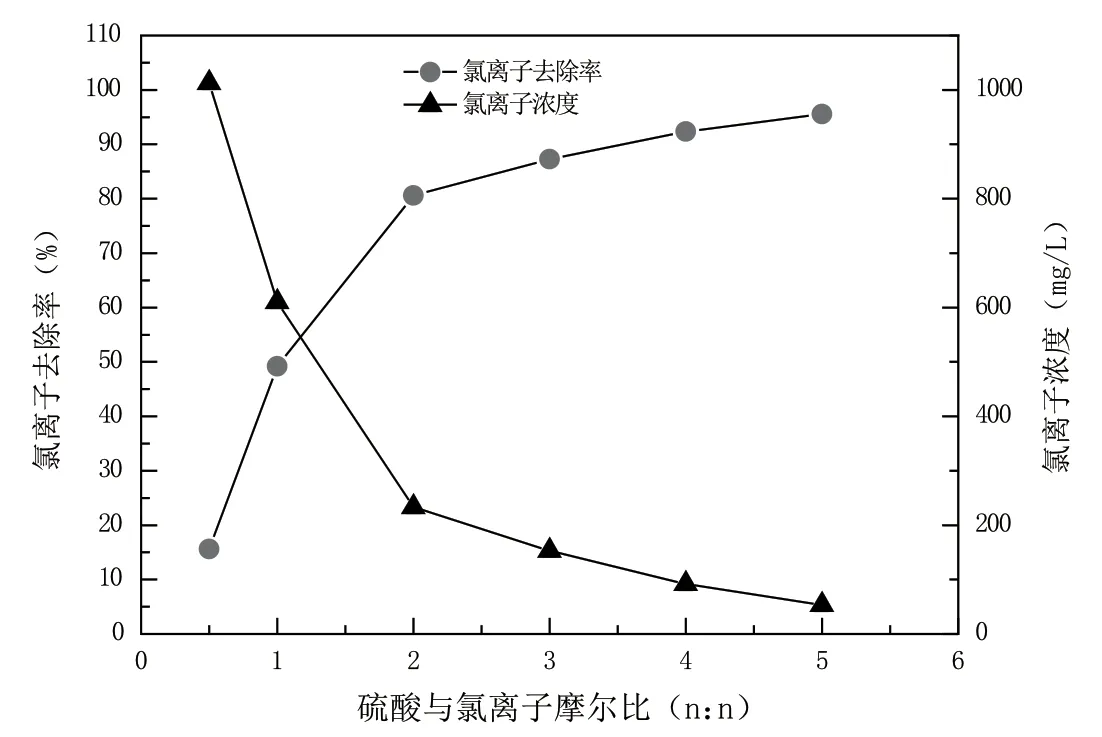

2.3 反应温度对氯离子去除的影响

在搅拌时间为60 min、硫酸和Cl-摩尔比为3.0,次氯酸钠投加量为1.55 g,反应温度为分别为15 ℃、25 ℃、35 ℃、45 ℃、55 ℃、65 ℃时,考察温度对Cl-去除效果的影响。采用氧化法还原法处理初始Cl-质量浓度为1 200 mg/L的东营石化循环冷却水。具体实验结果如图3所示。

图3 温度对氯离子去除的影响

从图3可以看出:随着反应温度的逐渐升高,氯离子的去除率持续增大,但是整体增加幅度不大,其原因是采用氧化还原法去除石化冷却循环水中的氯离子时,生成的氯气在酸性条件下,溶解度比较低,当反应温度较低时,生成的氯气也能迅速逸出,从而加快了反应的正向进行;随着反应温度的升高,生成的氯气被蒸馏排出,反应持续正向进行,氯离子的去除率进一步增大。考虑到实际应用条件,能耗最小时,35 ℃为最佳反应温度。

2.4 反应时间对氯离子去除的影响

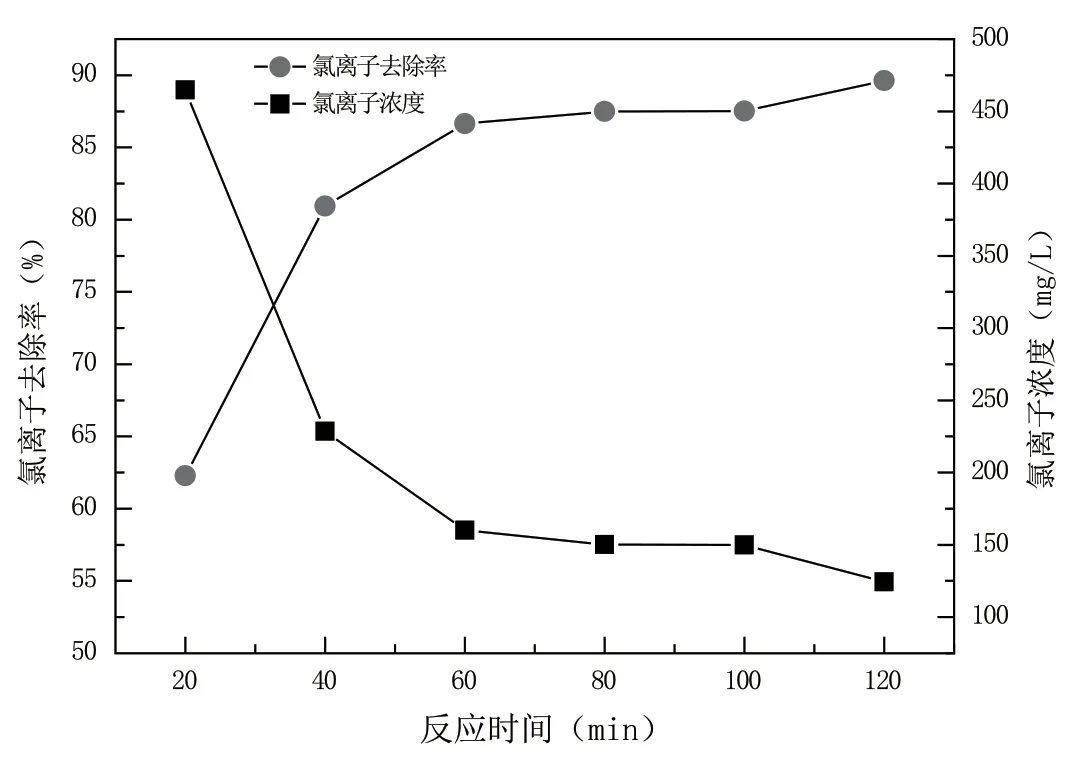

在反应温度为35 ℃、硫酸和Cl-摩尔比为3.0,次氯酸钠投加量为1.55 g,反应时间分别为20 min、40 min、60 min、80 min、100 min、120 min,考察反应时间对Cl-去除效果的影响。采用氧化法还原法处理初始Cl-质量浓度为1 200 mg/L的东营石化循环冷却水。具体实验结果如图4所示。

图4 反应时间对氯离子去除的影响

由图4可知,反应时间对氯离子去除效果影响显著,随着反应时间的增加,氯离子的浓度逐渐降低,当反应时间为40 min时,氯离子的去除速度达到最大值。当反应时间大于60 min后,氯离子的去除率变化不大。表明溶液中次氯酸钠与氯离子反应完全,增加时间只是排除溶液中残留的氯气,对提高氯离子的去除率效果不明显。所以,60 min为氧化还原除氯离子的最佳反应时间。

2.5 氯气无害化处置与资源化利用

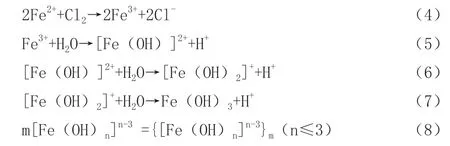

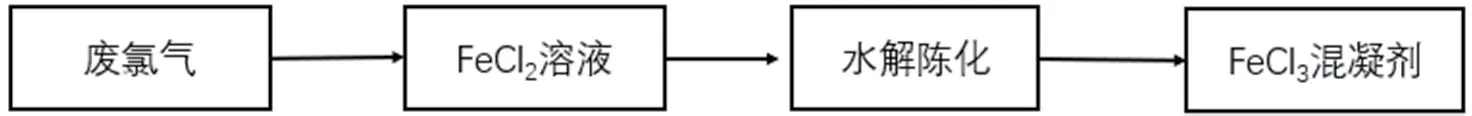

用质量分数为20%的FeCl2溶液吸收上述反应所产生的废气氯气,氯气将Fe2+氧化成Fe3+,溶液颜色由黄绿色变成红棕色,最后吸收液经过水解陈化后,得到符合《水处理剂聚氯化铁》(HG/T4482—2018)要求的产品,达到资源化利用的目的,化学反应式如下:

试验结果表明,氯化亚铁溶液基本可以完全吸收氯气,且吸收效果好,尾气能够满足大气污染物综合排放标准《GB16297-1996》要求,具体工艺流程如图5所示。

图5 FeCl2吸收废氯气制氯化铁工艺流程

3 结论

(1)利用次氯酸钠和硫酸氧化还原法处理氯离子初始浓度为1 200 mg/L的东营石化冷却循环水的废水时,废水中的氯离子可与次氯酸根离子反应生成氯气,在次氯酸钠投加量为1.55 g、硫酸与Cl-摩尔比为3:1、反应温度为35 ℃、反应时间为60 min的条件下,Cl-的去除率可达到86.65%,浓度为160.2 mg/L,处理后能够满足工业循环冷却水处理设计规范的再生水回用标准(GB50050-2017)。

(2)充分利用氯气具有氧化性的特点,在不造成二次污染的情况下,将其用20%的FeCl2溶液吸收并制备成水处理剂FeCl3,整个除氯过程无废渣、废气的产生,达到了安全环保的效果。