刮板机用两级行星减速器箱体结构设计

孔 进,张学刚,陈 云

宁夏天地奔牛实业集团有限公司 宁夏银川 753001

近年来,国家大力推进大型煤炭基地建设,煤炭企业兼并重组,优化煤炭开发布局,大型现代化煤矿成为生产主体。我国煤炭行业开展了一系列技术攻关,取得了年产千万吨级大采高综采成套技术与装备等一批重大成果[1]。目前,刮板输送机单机功率已达到2 000 kW,刮板输送机动力部主要包括电动机、联轴器和减速器,整个动力部作为一个整体通过减速器连接板侧挂在刮板输送机机头架或机尾架上,两级行星减速器为刮板输送机配置二驱或三驱时布置在机头或者机尾垂直位置,如图 1所示。

图1 刮板输送机垂直动力部Fig.1 Vertical power part of armoured face conveyor

垂直动力部整体为悬臂布置,没有与地面固定,随刮板输送机一起逐步向前推移。减速器箱体在实际工作中不仅要承受电动机传递的反转矩、整个动力部的重力,还要满足减速器在使用过程中的散热要求,避开齿轮啮合频率产生共振的影响等。笔者以2 000 kW 两级行星减速器为研究对象,进行结构设计和强度分析。

1 结构设计

两级行星齿轮减速器一般与三级圆锥圆柱齿轮减速器配套使用,要求箱体在高度上保持一致。在高度尺寸限制的前提下,箱体结构设计主要考虑箱体强度和冷却问题,同时要统筹结合以下几点进行细化设计:①铸造工艺;②齿轮轴组的安装工艺;③与齿轮架的安全间隙;④满足状态监测的需求,设计传感器测点位置及布线路径;⑤与电动机罩筒和机头架的连接尺寸。

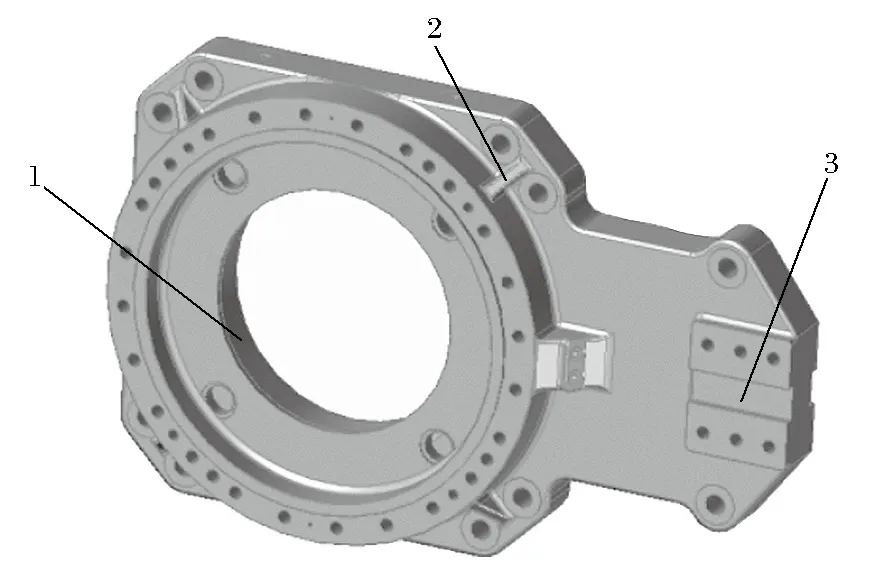

主箱体、齿圈和连接板组成了 JX2000 两级行星减速器箱体[2],如图 2所示。

图2 JX2000 两级行星减速器箱体Fig.2 Box of JX2000 two-stage planetary gear reducer

1.1 冷却系统设计

减速器输入轴转速为1 485 r/min,轴承采用 C3油隙时,存在发热量大的问题。为增强冷却效果,在箱体输入轴轴承座外侧设计了冷却环形水套结构,使热量及时通过热传导方式传导至冷却水;箱体中部一级和二级行星级中间设计了翅片管冷却器,用于冷却油池;输出端连接板内设计了冷却水套,冷却水吸收减速器内部传导的热量。冷却结构通过冷却水道相连,形成减速器整体冷却循环系统,如图 3所示。

图3 减速器冷却系统Fig.3 Cooling system for gear reducer

1.2 主箱体结构设计

主箱体设计为圆筒状,高速轴处设计了轴承座、冷却水套、储油池,高速轴外部通过拉筋相隔形成水套和储油池,同时,各部位壁厚尽量均匀,提高铸造工艺性。冷却水套结构设计时要保证合适的冷却水套散热面积;设计的储油池上下布置,将飞溅的润滑油收集,通过油孔流入一轴,满足高速轴轴承润滑;同时水套作为加强肋提高箱体的强度。主箱体上下对称设计,满足不同工作面使用要求。如图 4所示。

图4 一轴水套结构Fig.4 Structure of one shaft water jacket

1.3 连接板结构设计

整个驱动部通过连接板与机架连接,连接板是受力的主要部件,内部承受行星组件支撑轴承的支反力,外部承受减速器输出的反转矩以及整个动力部的重力。连接板为板状结构,连接板内部轴承位外设计了水套,在连接孔旁设计了加强拉筋,连接板上设有平键承受反转矩,如图 5所示。

图5 连接板结构Fig.5 Structure of connecting plate

1.4 箱体预留监测安装位置

目前,减速器的状态监测已成为行业内的标准配置。箱体设计时预留油温、关键轴承温度、振动等传感器监测点安装位置,同时考虑线路布置和整体防护等。

2 箱体结构分析

2.1 结构静力学分析

应用三维软件建立减速器箱体模型,施加静载荷,采用结构静力学分析校核箱体强度,研究其变形和应力状态,确定设计的合理性。

2.1.1 模型建立

通过三维软件对2 000 kW 两级行星减速器箱体进行建模,由于模型结构复杂,为了方便分析,简化一些不影响分析结果的模型特征。简化条件为:箱体加工退刀槽及倒角省略;箱体连接内部螺栓孔简化;减速器主箱体、齿圈和连接板合为一体[3-5]。

2.1.2 材料特性

箱体材料选择铸造性能较好的球磨铸铁,弹性模量为1.69×1011Pa,密度为7.06×103kg/m3,泊松比为 0.257,屈服强度为310 MPa。

2.1.3 网格划分

采用四面体对其网格划分,局部网格细化,箱体划分后节点数为 216 474 个,单元总数为 132 145个,箱体模型如图 6所示。

图6 箱体网格划分Fig.6 Grid division of box

2.1.4 载荷施加

工作时连接板固定悬挂在刮板机上,主箱体输入法兰连接电动机,整个受力状态较为复杂。在满载状态下简化受力状态进行分析,对箱体连接板的一面施加固定约束,将电动机的重力简化为固定距离的远端载荷1.05×105N,施加自重为1.04×105N,施加一轴法兰电动机反转矩为5.037×105N·m。

2.1.5 结果分析

箱体的等效应力和位移云图分别如图 7、8 所示。

图7 等效应力云图Fig.7 Equivalent stress contours

图8 位移云图Fig.8 Displacement contours

由图 7可知,减速器箱体应力分布均匀,最大应力为38.36 MPa,出现在箱体一轴冷却水套处。分析结果值远小于球磨铸铁的屈服强度310 MPa,箱体结构合理,强度满足使用要求。

由图 8可知,整个减速器箱体最大位移为0.13 mm,位移最大的部位集中在输入法兰端面。此处与电动机相连,为箱体悬臂的远端,为实际应变最大位置,与有限元分析结果一致。分析结果合理,满足球墨铸铁强度条件。

2.2 箱体模态分析

减速器受复杂工况及自身结构形式的影响,会引发多种频率共振,影响减速器工作效率,进而导致设备损坏,因此对减速器箱体进行模态分析,分析箱体的自振频率特性,求解其特征值和特征向量,找出箱体结构中的缺陷,进而优化设计,提高箱体的综合性能[6]。

2.2.1 模态分析

无阻尼模态分析是经典的特征值问题,根据式(1)可得运动方程为

结构的自由振动,一般为简谐振动:

则自振频率为

2.2.2 模态分析结果

减速器箱体的动力特性主要受低阶模态的振动特性影响,取其前6 阶模态分析减速器箱体特性,其固有频率如表 1所列。

表1 减速器箱体固有频率Tab.1 Natural frequency of gear reducer box Hz

通过表 1可以看出,减速器箱体前6 阶固有频率分布密集,和箱体结构复杂性有关[6],如图 9 所示。由图 9 结果可以看到,1 阶振型箱体一轴法兰沿z轴方向整体振动;2 阶振型箱体一轴法兰沿x轴方向整体振动;3 阶振型表现为箱体一轴法兰沿y轴方向扭转摆动;4 阶振型表现为箱体一轴轴承座处沿y轴方向局部压缩;5 阶振型表现为主箱体与齿圈连接处沿x轴方向整体压缩;6 阶振型表现为箱体沿z轴方向整体压缩。综上可知,箱体结构设计合理,满足使用要求,一轴法兰处的位移相比其余位置大,可增加一轴法兰厚度及法兰与主箱体斜拉筋厚度,以提升此部位的刚度。

图9 前6 阶模态振型Fig.9 Vibration mode of preceding six orders

3 箱体样机验证

两级行星减速器箱体设计完成后进行了样机制造和试验验证,主要进行冷却水套打压试验和减速器整机组装完成后在国家安全生产太原矿用设备检测检验中心进行型式试验。

3.1 箱体水套打压试验

箱体组装前对主箱体水套和整个冷却系统进行耐压3 MPa、保压15 min 的打压试验,未发生泄漏现象,如图 10所示。

图10 箱体打压试验Fig.10 Pressure test for box

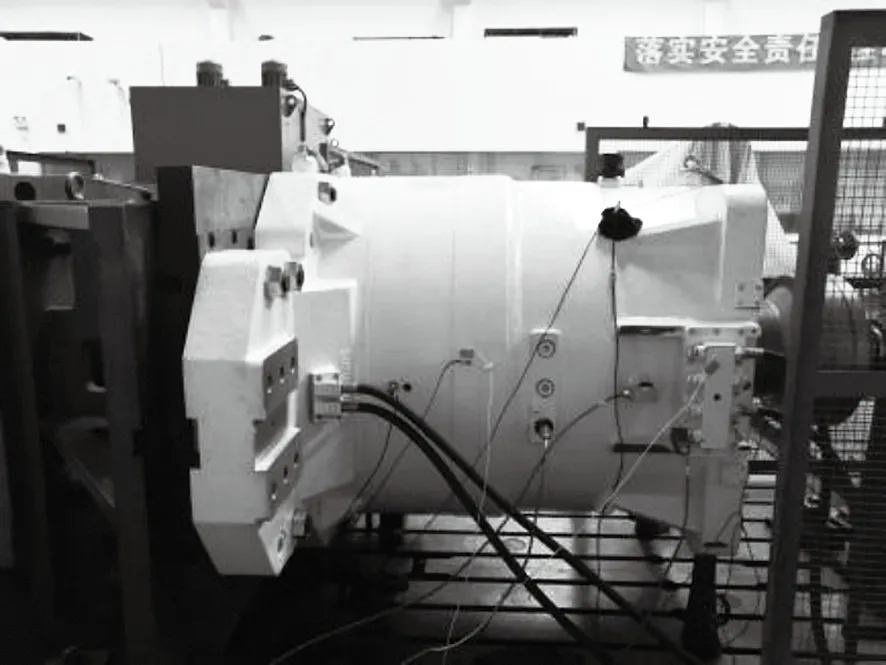

3.2 型式试验

减速器组装后按照 MT/T 101—1997 标准进行型式试验,如图 11所示。试验内容包括:空载试验、效率试验、温升试验、噪声试验和超载试验。试验结果为:减速器机械效率为 96.2%,平衡油温为76.3 ℃,噪声为 85.4 dB(A),额定负载125% 运转10 min,反向油温为78.7 ℃。减速器各项指标正常,箱体未出现漏液、位移现象。

图11 型式试验Fig.11 Type test

4 结语

通过以2 000 kW 两级行星减速器箱体为研究对象,对其工况条件进行分析,结合减速器冷却、润滑等要求,对减速器箱体结构进行创新设计,应用有限元对箱体进行静力学强度和模态分析。样机制造完成后,对减速器箱体冷却水套进行打压试验,减速器整体组装完成后在国家安全生产太原矿用设备检测中心进行了型式试验。检验结果符合标准要求,可为类似减速器箱体设计提供参考。