矿用磨球机的选型及安装

张鸿川

(河北钢铁集团滦县司家营铁矿有限公司,河北 唐山 063000)

磨球机在矿山生产中具有重要作用,矿石小球加工工艺主要为光磨、热处理、硬磨等,磨球机作为硬磨所用到的主要设备,是降低生产成本、提高生产效率的关键工艺环节。磨球机工作原理较为简单,将泵供给的液压力,作用在活塞杆和油缸上,推动磨球机的固定盘,使其在一定压力作用下,沿着轴线反复移动,逐渐靠近砂轮盘,使固定盘和砂轮盘的沟槽保持在合适深度,对矿石进行磨削,同时压紧磨削的矿石,令泵持续运转,获得持久的磨削力[1]。现阶段,矿石小球加工具有充分的利润空间,矿山开采行业对小球加工工艺提出了较高要求,但由于磨球机普遍采用单沟循环加工方式,加工技术较难、矿石用量较少,导致成品球壁厚不均匀,产品合格率较低,针对这一问题,提出矿用磨球机的选型及安装工艺设计,优化矿石加工流程,提高矿石成品球品质。

1 矿用磨球机的选型及安装工艺设计

1.1 选择矿用磨球机部件型号

选择磨球机部件型号,包括驱动装置、砂轮等。磨球机机架尺寸大小选择1100mm×900mm×700mm,板径为420mm,为保证矿石往复运动的平稳性,驱动装置选择液压式,应具有运动平稳的特性,其中液控单向阀选择IY-288型,压力表选择YX180型电接点弹簧管,电磁滑阀换向选择15E12B型,溢流阀选择Y-14B型,通过2台电机单独驱动液压装置,电机型号分别为Y726M-7型、Y726Lz-4型。操作调节装置选择KP-2型远程调压阀,油缸选择M8897型拉紧式油缸,直径尺寸为55mm,使用Y型密封圈,轴承采用推力式,修正器选择JR3型金刚石条,固定盘选择YU839型号,偏心量和直径分别为26mm、790mm,磨球砂轮选择T173CYAP型号,砂轮外径周长和修正量最大,内径和外径分别为440mm和790mm。至此完成矿用磨球机部件型号的选择。

1.2 优化矿用磨球机安装施工工艺

优化磨球机安装施工工艺,安装选择的各磨球机部件。将机架作为基础件,连接主轴、料盘、电液管线等,利用电机带动转动部件,令主轴随之旋转,使用固定板,加工得到进出球口,磨削矿石时,保持砂轮和固定板之间的压力不变,当小球循环一周后,利用修正器,带动砂轮修正和矿石磨削同步工作。

在液压装置的压紧腔内,串联单向阀和弹簧管压力表,带动小球进入磨板和砂轮之间,连接压力表和油泵电机电源,将料盘作为矿石的盛料部件,接通驱动装置的压紧腔和油箱,用牛皮碗密封油缸活塞,在油缸和活塞之间留下0.04mm~0.10mm的间隙,避免密封圈后部被挤入间隙中,确保小球进入固定的物料盘。增加主轴径向支承点,令砂轮远离固定盘,合并操作调节装置和油箱于一体,将修整器安装在缺口中间,把油箱置于磨球机的机床内部,把按钮、调节阀等置于操纵箱的面板上,将调节阀与溢流阀相连接,调节主阀压力略高于磨削压力,令液控单向阀与调节阀并联,使导轮通过多个长轴进行摆动,同时保证管路垂直伸展,不能过长或弯曲,集中驱动面板各个阀门和按钮[2]。

选取发光二极管、脉冲继电器,组成液压装置的控制线路,通过一个无触点电位器,独立调整液压装置的通电时间、断电时间,在机床底部配置液压油箱,保持机床油压恒定,连接驱动装置和流球槽,使矿石小球经过流球槽进入固定板,调整继电器的电位器,控制矿石滑动磨削和修整的停顿时间[3]。将液压驱动装置固定在法兰盘上,减小机床主轴结构的球径,在传动部位增加卸荷装置和减振装置,采用变频调速,选择合适的磨板转速和料盘转速,消除皮带产生的径向力,从而解决小球进球时的压力不平衡问题,满足多种工艺要求,达到的技术参数如下:主轴转速为50rpm~100rpm、料盘转速为0.01mm~0.3mm、最大工作压力为90kN、一次装球量为220kg~450kg、主电机功率为15kW、砂轮一次修正量为0.7um左右、加工范围为1.2mm~3mm。在物料盘、进球槽、出球槽、转动盘的联结处,按照加工小球的直径变动量,增大球板内径,令金刚石条紧贴砂轮平面,减小联结处的配合间隙,防止出现卡球和挤球等现象,在传动机构处安装驱动导轮,配置减速机,使其垂直于砂轮主轴轴线,联合控制传动皮带轮、导轮、砂轮的转速,利用推力轴承,代替磨球机原有的平面轴承,在保证轴承径向精度的基础上,提高砂轮线速度。改造磨球间的空间布置,扩大磨球间尺寸,使其更为宽敞,用渡块或滑块夹住,在活动罩内增加3个接砂箱和2个栏簧,选择可调节的活动固定架,作为接砂箱的插轴,解决磨球清砂困难的问题。至此完成矿用磨球机安装施工工艺优化,实现矿用磨球机的选型及安装工艺设计。

2 实验论证分析

将此次设计的选型安装工艺,与两种常规磨球机选型安装工艺,进行对比实验。

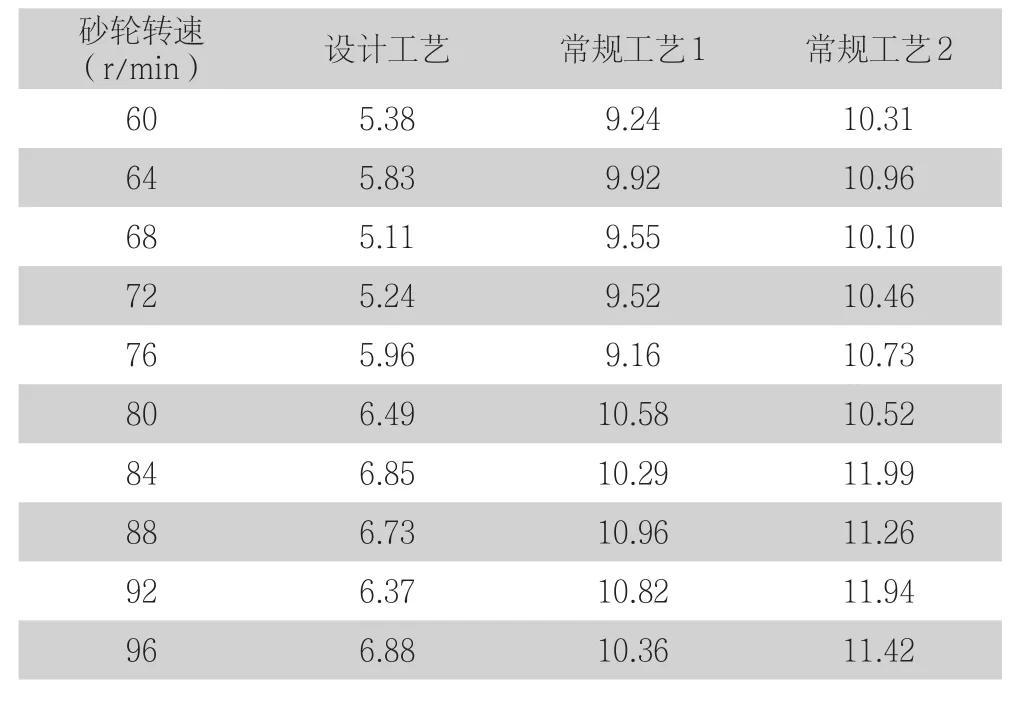

三种工艺分别选型和安装磨球机,矿石选择铜矿石,在不同工况下移动金刚石条,控制往复移动时间在20s内,将其统一磨削成7.935mm钢球。将磨球机砂轮转速作为测试条件,控制在60r/min~96 r/min,每种转速下产量1500个,统计各转速下的钢球表面平均粗糙度,结果如表1所示。

表1 钢球表面平均粗糙度统计(um)

由上表可知,针对不同转速下生产的钢球,设计工艺平均粗糙度为6.08um,常规工艺1平均粗糙度为10.04um,常规工艺2平均粗糙度为10.97um,设计工艺生产钢球的表面粗糙度要低于两种常规工艺。根据规定的钢球表面标准粗糙度,将超过标准粗糙度的钢球作为不合格成品球,标准内的钢球作为合格成品球,不同转速下的合格率对比结果如下图所示:

图1 成品球合格率实验对比结果

由上图可知,设计工艺作用下,磨球机生产钢球的平均合格率为96.8%,常规工艺1平均合格率为92.6%,常规工艺2平均合格率为88.7%,相比两种常规工艺,设计工艺生产钢球的合格率分别提高了4.2%、8.1%,钢球表面更加平整,充分满足了金刚石加工的生产要求。

3 结语

此次研究设计了一种磨球机选型安装工艺,降低了表面粗糙度,提高了矿石小球的加工合格率。但此次研究仍存在一定不足,在今后的研究中,会进一步划分大型磨球机、小型磨球机,在矿石小球生产加工中的应用,进一步适应市场需求。