自升式平台齿轮齿条的齿面磨损及仿真分析

杨鹏飞,吴 韩,徐天殷,宋春生,范雪锋

(1.武汉理工大学 机电工程学院,湖北 武汉 430070;2.广东精钢海洋工程股份有限公司,广东 佛山 528200)

自升式平台主要是由平台结构、桩腿、升降传动系统等组成[1]。目前,自升式平台中广泛使用的齿轮齿条式升降系统,它相比于销孔式和缆索式升降系统具有速度快、操作灵活、运行平稳等优点。齿轮齿条升降系统在平台升降过程中承担平台重量和外载荷,其强度直接影响整个平台的安全性能,是自升式平台的核心装置。由于自升式平台齿轮齿条模数非常大,并且其开放式工作环境十分恶劣,为了防止齿轮因弯曲强度不足而造成重大安全事故,齿轮齿根弯曲强度成为自升式平台研究重点。根据中国船级社(china classification society, CCS)《海上移动平台入级规范》[2]规定,在静态或动态负荷条件下齿根弯曲应力安全系数和齿面接触应力安全系数分别为1.5和1.0,且齿根部位有无裂纹是平台运行维护时的重点检验项目。针对自升式平台齿轮齿条升降系统齿根弯曲强度问题,国内外学者做了大量研究。曹宇光、张卿等[3-5]利用有限元分析软件分析了自升式平台齿轮齿条在不同啮合位置的齿根弯曲应力分布情况;尹树孟、王庆国等[6-7]研究了自升式平台齿轮齿条装置动态啮合过程,得到爬升齿轮齿根弯曲应力在一个啮合周期内随时间的变化曲线;吕涛,叶福明等[8-9]分析了齿条两侧倒角半径、变位系数、压力角、模数、重合度等齿轮齿条主要设计参数对齿轮齿根弯曲应力的影响规律;曹宇光、闫晓青等[10-11]研究了齿轮点蚀、齿根裂纹和夹杂物等不同失效形式对齿轮齿根弯曲强度的影响。

但是目前针对自升式平台齿轮齿条磨损这一常见失效形式对齿轮齿根弯曲强度的影响的文献较少,因此笔者以某自升式平台齿轮齿条升降系统为研究对象,对齿轮齿条进行三维建模,将装配好的模型导入Ansys的瞬态动力学分析模块,对模型进行动态接触有限元仿真分析,得到齿面磨损对齿轮齿根弯曲强度的影响规律,本研究对自升式平台升降系统齿轮齿条设计、维护运行以及疲劳分析有参考意义。

1 齿根弯曲应力计算

自升式平台升降系统齿轮齿条采用渐开线直齿圆柱齿轮,计算齿轮齿根最大弯曲应力时首先需要确定危险截面的形状和位置,然后确定载荷加载点位置,最后根据弹性力学相关公式计算应力大小。目前大多数文献通常依据GB/T 3480计算齿根弯曲应力,GB标准分别采用平截面法和30°切线法确定危险截面的形状和位置。GB标准根据加载点位置不同给出了两种计算方法,分别是加载点作用于单对齿啮合外界点和作用于齿顶,前者计算结果更为精确,本文选取单齿啮合外界点作为载荷加载点位置。

齿根弯曲应力计算公式为:

式中:Ft为名义切向力;b为工作齿宽;mn为齿轮法向模数;YF为齿形系数;YS为应力修正系数;KA为使用系数;KV为动载系数;KFβ为齿向载荷分布系数;KFα为齿间载荷分布系数。

2 齿轮齿条有限元模型建立

2.1 齿轮齿条基本参数

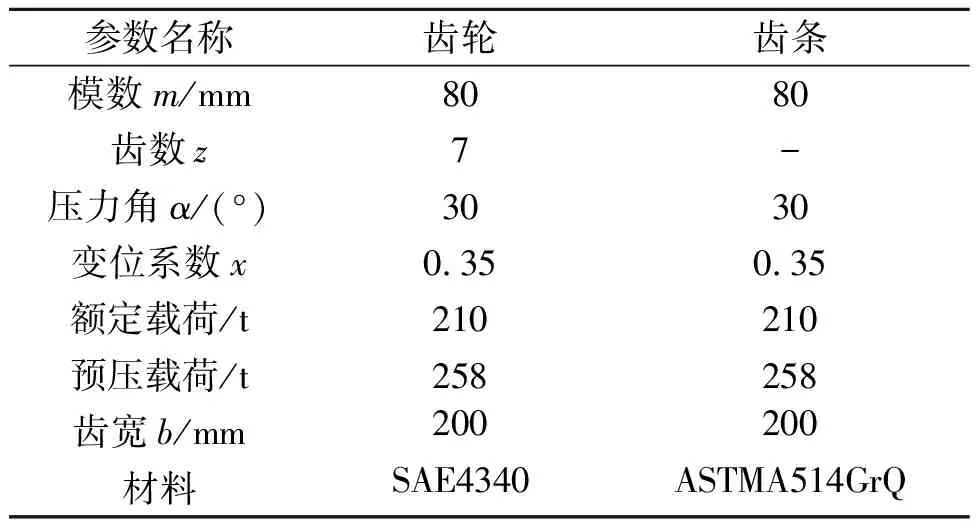

自升式平台升降系统齿轮齿条主要设计参数、工作载荷以及材料属性如表1所示,根据参数分别建立齿轮和齿条的三维模型并进行装配。

表1 自升式平台齿轮齿条主要设计参数

2.2 施加磨损失效特征

在升降系统运行过程中,齿轮齿面接触次数比齿条齿面更多,因此齿轮齿面也更容易出现磨损,故选取齿轮为齿面磨损失效植入对象。根据自升式平台齿轮齿条失效准则[12],设计轻微磨损和严重磨损两种不同程度磨损,对应的磨损量分别为2 mm和4 mm。基于保守设计,将磨损量应用到整个爬升齿轮齿面,即磨损后齿轮渐开线形状不变,齿厚削薄,如图1所示。将爬升齿轮全部7个齿做磨损处理。

2.3 加载与求解

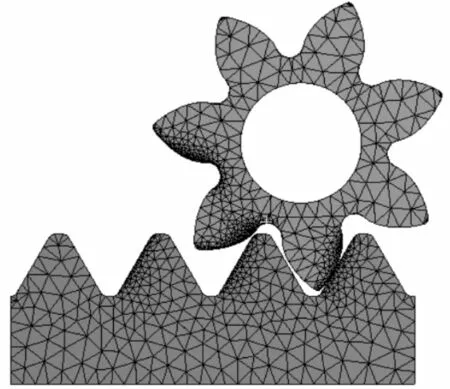

将建好的齿轮齿条三维模型调整好啮合角度后导入Ansys Workbench瞬态动力学分析模块中进行接触设置、网格划分、边界条件和分析设置等求解设置。齿轮设置转动副,施加转速,该平台齿轮齿条额定抬升速度为0.46 m/min,为了缩短仿真时间,将齿轮转速设为5 rad/s。

齿条承受平台重量及工作负载,在其端面施加载荷,同时对齿条进行远端约束。为了便于收敛,对加载过程进行细分:①起步加载:0~0.03 s齿轮转速和齿条负载逐渐增加5 rad/s和210 T;②运行:0.03~0.25 s齿轮齿条按照设计最大值运行。

为提高计算准确度,对接触区域进行网格细化,细化区域网格大小为2 mm,网格划分如图2所示。

图2 齿轮齿条网格模型

3 结果与分析

3.1 正常齿面仿真结果分析

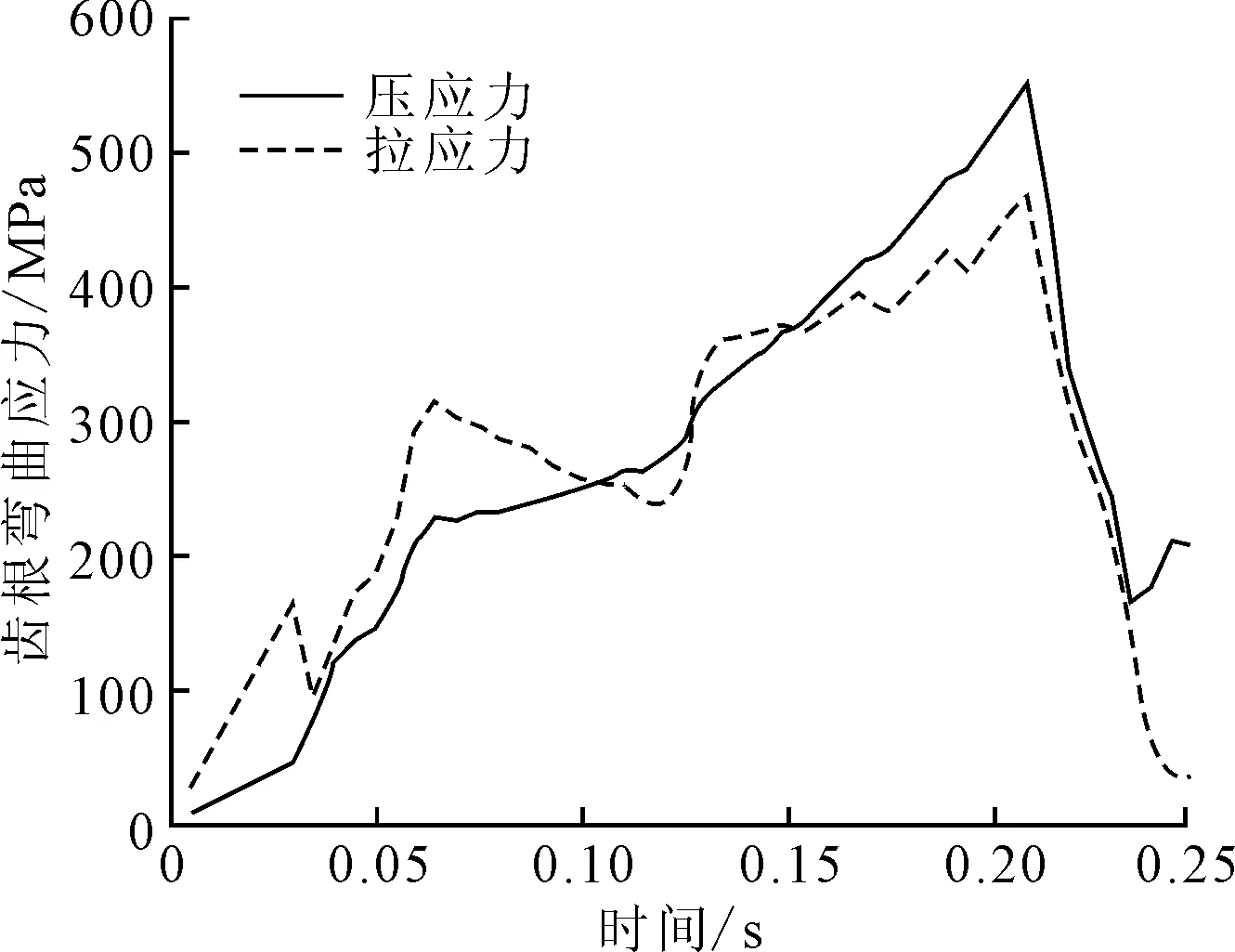

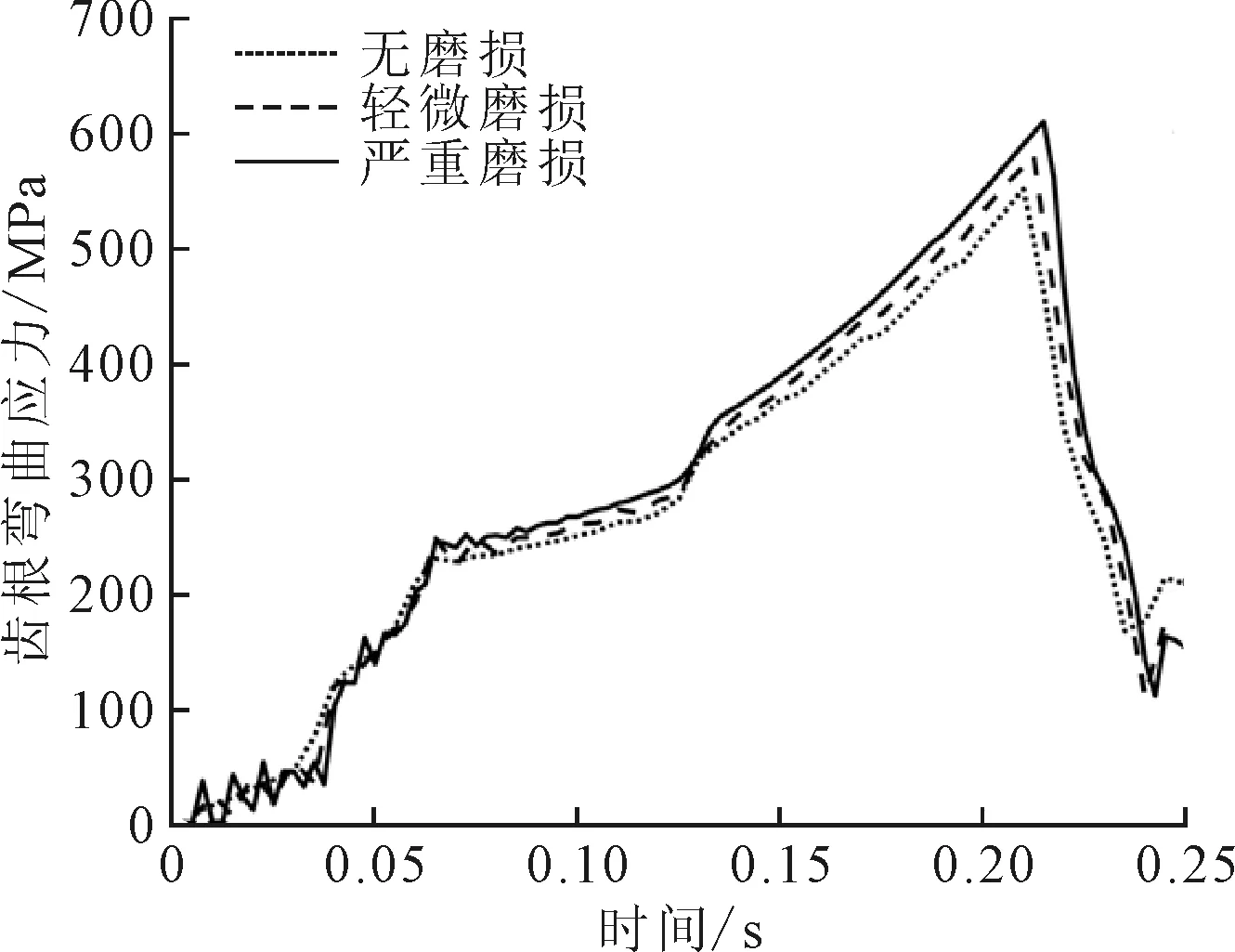

自升式平台升降系统齿轮齿条啮合是一个单双齿啮合交替循环的过程,正常齿面的齿轮在210 T额定负载时的齿根弯曲应力变化曲线如图3所示。齿轮齿条在0.065 s左右进入单齿啮合区,0.21 s左右脱离单齿啮合区,进入双齿啮合区,0.235 s左右进入下一个单齿啮合区。

图3 齿轮齿根弯曲应力变化图

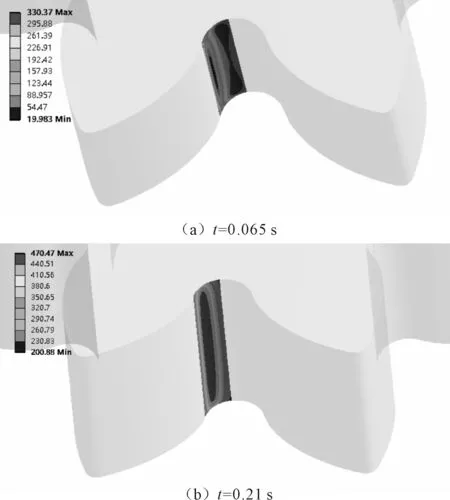

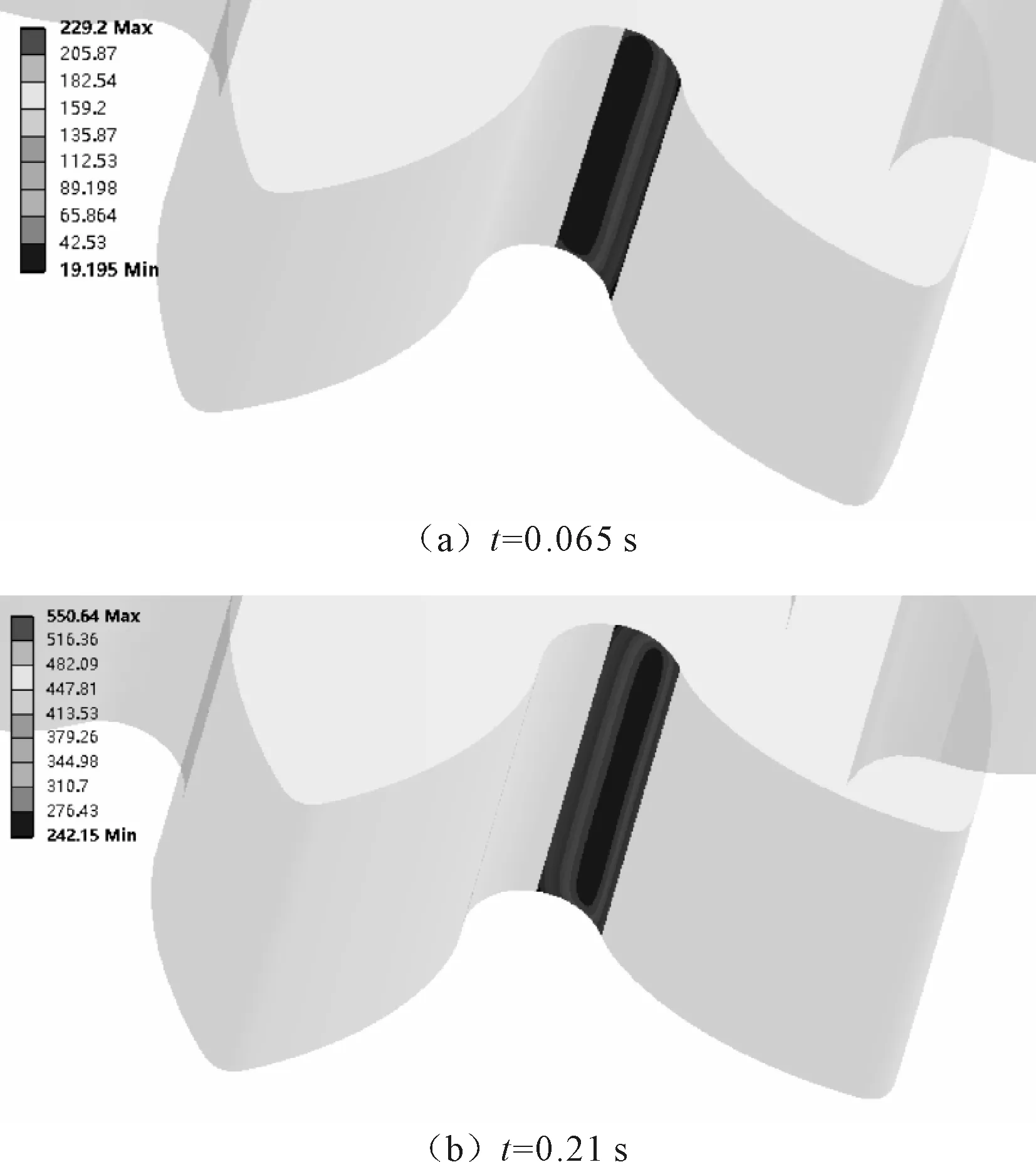

从图3可知,齿根弯曲应力在齿轮单齿啮合区(0.065~0.21 s)大于在双齿啮合区(0.03~0.065 s和0.21~0.235 s),齿根弯曲拉应力和压应力都在齿轮由单齿啮合转到双齿啮合时(0.21 s)达到最大,分别为470 MPa和550 MPa,与实际情况一致。此外,齿轮齿根弯曲应力在齿轮由双齿啮合转到单齿啮合时(0.065 s)也出现了一个应力峰值,此时齿轮齿根弯曲拉应力受单双齿啮合冲击影响大于压应力。综合上述分析,齿根受压侧为齿轮危险区域。

图4~图5进一步给出了齿轮齿根受拉侧和受压侧在0.065 s和0.21 s时刻的应力云图,从图4可知,在0.065 s时应力最大值靠近齿轮两端面,在0.21 s时最大值位于齿轮齿宽中间,应力分布呈椭圆形,对比图4(a)和图4(b)可知,随着齿轮齿条啮合点向齿轮齿顶移动,齿根拉应力呈现出从齿轮端面到齿轮中间移动的趋势;受压侧齿根弯曲应力在0.065 s和0.21 s时刻分布情况类似,应力分布呈椭圆形,最大值位于齿轮齿宽中间。在0.21 s时,齿轮受拉侧和受压侧最大齿根应力都在齿根过渡曲线切线附近。

图4 齿轮齿根受拉侧应力云图

图5 齿轮齿根受压侧应力云图

对比有限元仿真和公式计算结果可知,有限元仿真得到的最大齿根弯曲应力为550 MPa,公式计算得到的应力值为573 MPa,两种方法的误差为4.18%,其中理论公式计算的齿根弯曲应力值稍大,这是由于理论计算时为保证强度,引入了大量的校正系数,齿根应力集中系数较大,有限元动态接触分析得到的结果更加接近齿轮齿条实际动态运行工况,结果也更精确。

3.2 齿面磨损仿真结果分析

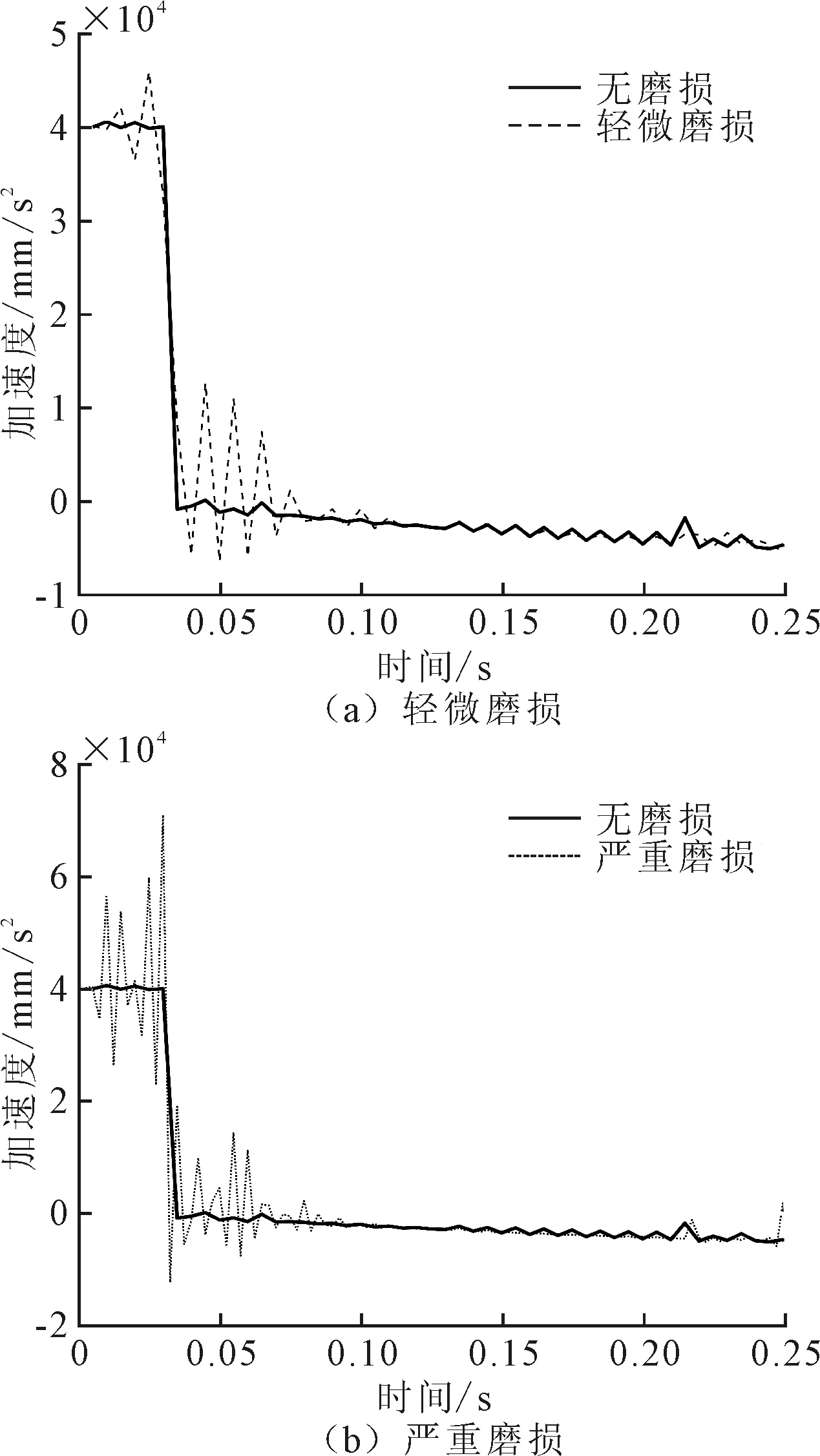

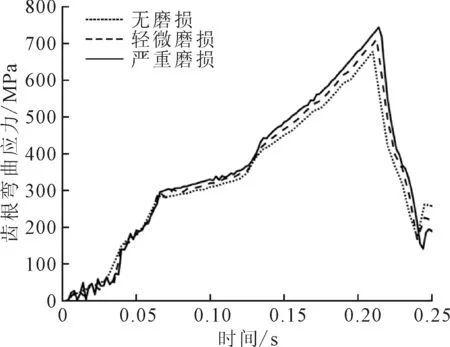

在额定负载和预压载荷两种情况下,齿面不同程度磨损的齿轮齿根受压侧弯曲应力和加速度随时间变化曲线如图6~图9所示。

图6 210 T负载下齿轮齿根弯曲压应力曲线图

图7 210 T负载下齿轮受压侧加速度曲线图

图8 258 T负载下齿轮齿根弯曲压应力曲线图

图9 258 T负载下齿轮受压侧加速度曲线图

图6~图7分别为额定210 T负载下齿面不同程度磨损的齿轮齿根弯曲压应力曲线和齿轮齿根受压侧加速度变化曲线,齿面轻微磨损和严重磨损时齿根最大弯曲压应力分别为580 MPa、609 MPa,较正常齿面增加5.45%、10.73%,齿轮齿根弯曲应力与齿面磨损量成正比。从图6可知,齿轮齿面磨损程度的加剧会导致齿轮齿根弯曲压应力到达最大值的时间变长,这说明磨损后的齿轮单齿啮合区到双齿啮合区的交界点向齿顶移动,单齿啮合区扩大,重合度降低。从图7可知,齿轮齿根受压侧在起步加载区(0~0.03 s)、单齿啮合区和双齿啮合区的两个交界点附近(0.065 s和0.21 s)这3个时间段加速度较大,齿根弯曲压应力曲线也在相应区域出现明显的波动现象。这是由于在起步加载区,齿轮在从静止不动到旋转啮合的过程中存在初始冲击,双齿啮合区到单齿啮合区的交界点(0.065 s)加速度大于单齿啮合区到双齿啮合区的交界点(0.21 s),这是由于在0.065 s时同时受到起步加载和单双齿冲击的影响,在0.21 s时已经进入相对稳定的啮合状态。对比图7加速度曲线可知,齿面磨损后的齿轮齿根受压侧的加速度在加载区间和单双齿啮合点附近较正常齿面齿轮明显增加,且随着齿面磨损情况的加剧,加速度增幅变大。

图8~图9分别为预压258 T负载下不同程度磨损齿根弯曲压应力曲线和齿轮受压侧加速度曲线,正常齿面、轻微磨损齿轮和重度磨损齿轮齿根最大弯曲压应力分别为676 MPa、711 MPa、742 MPa,齿面轻微磨损和重度磨损齿轮较正常齿面增长5.03%和9.76%,同样出现单齿啮合区扩大,重合度降低的现象。对比图7和图9可知,负载增加后,齿轮受压侧加速度也明显增加,预压状态下,齿面严重磨损的齿轮在单齿啮合区也出现两个加速度变化区,说明在负载增大时,齿面严重磨损时齿轮齿条传动越来越不平稳。

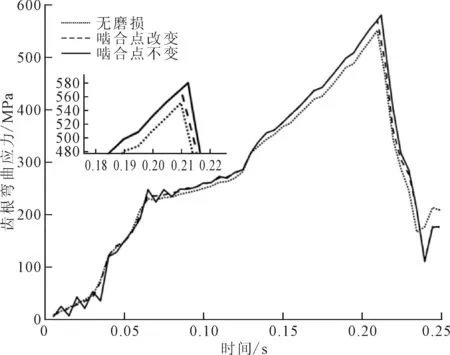

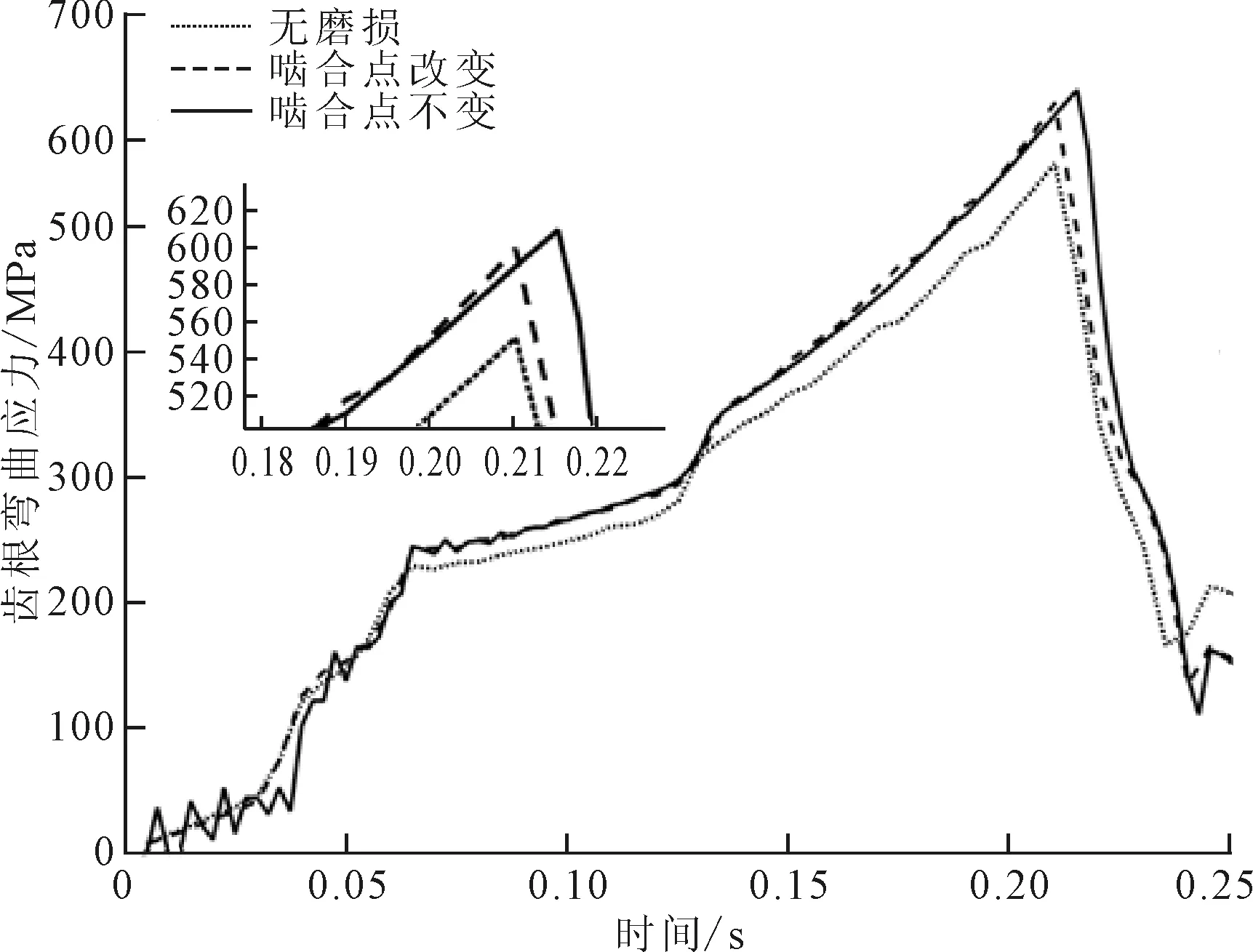

3.3 不改变磨损后齿轮齿条啮合点齿根强度分析

为了进一步探究齿面磨损齿轮齿根弯曲应力增长的原因,不改变齿面磨损前后齿轮齿条啮合点位置,仅考虑磨损的影响,通过调整接触设置,将正常齿面齿轮和齿面磨损的齿轮与齿条的初始间隙设为同一值,得到齿面磨损前后齿轮齿条啮合点不变时的齿轮齿根弯曲压应力变化曲线如图10~图11所示。从图10~图11中可知,不改变齿面磨损前后齿轮齿条啮合点时,齿面磨损后的齿轮齿根弯曲压应力变化曲线与正常齿面齿轮齿根弯曲压应力曲线基本平行,单双齿啮合区域也保持基本一致,齿面轻微磨损和严重磨损齿轮齿根最大弯曲压应力分别为569 MPa、599 MPa,较正常齿面齿轮分别增加19 MPa、49 MPa,比改变啮合点位置时分别降低11 MPa、10 MPa,说明齿面磨损后齿轮齿根弯曲应力的升高有一部分源自于齿轮齿条啮合点的改变。分析结果表明,当齿轮齿面出现磨损后,通过调整齿轮齿条齿侧间隙,使磨损前后齿轮和齿条的啮合点尽量保持不变,可以一定程度上降低爬升齿轮出现齿面磨损后的齿根弯曲应力,提高爬升齿轮的承载能力和使用寿命,同时使齿轮齿条传动更加平稳,减少啮合冲击。

图10 轻微磨损齿轮齿根弯曲压应力曲线图

图11 严重磨损齿轮齿根弯曲压应力曲线图

4. 结论

(1)通过对自升式平台齿轮齿条升降系统进行动态啮合仿真分析发现,齿根最大弯曲应力出现在齿轮由单齿啮合转到双齿啮合时的受压一侧,与公式计算得到的误差较小,齿根最大弯曲拉压应力都位于齿轮齿宽中部,应力分布呈椭圆形。

(2)负载一定时,齿轮齿面磨损量的增加会造成爬升齿轮齿根弯曲应力增大,同时会使齿轮单齿啮合区扩大,重合度减小,齿根受压侧在起步加载区以及两个单齿啮合区和双齿啮合区交界点加速度也会相应增大;齿面磨损程度一定时,负载增加不会改变单齿啮合区和重合度,齿面严重磨损的齿轮受压侧加速度在齿轮单齿啮合区也开始增大。磨损量和负载的增加都会影响齿轮齿条的传动稳定性。

(3)不改变齿面磨损前后齿轮齿条啮合位置,仅考虑磨损影响的情况下,齿面磨损与正常齿面齿轮的齿根弯曲应力变化趋势一致,齿根弯曲应力随齿轮齿面磨损程度的加剧变大,但是相对于改变啮合位置时,应力有所降低,因此在齿轮齿面出现磨损后可以通过调整齿轮齿条啮合位置来降低齿根弯曲应力。