多因素影响下的X80管道钢两相流冲蚀腐蚀特性

叶福相,姚军,刘玉发,赵彦琳,董士刚

(1 中国石油大学(北京)机械与储运工程学院,清洁能源科学与技术国际联合实验室,过程流体过滤与分离技术北京市重点实验室,北京 102249;2 厦门大学能源学院,福建 厦门 361005)

冲蚀腐蚀是由流动的腐蚀性介质引起的一种金属材料破坏行为,由于冲蚀腐蚀导致的管道材料破坏广泛存在于石油化工、矿石开采以及海洋工业等领域[1-2]。研究表明,冲蚀腐蚀是机械冲刷和化学腐蚀共同作用的结果,由于二者之间协同作用的存在,其造成的材料损失往往大于单一腐蚀和机械冲刷引起的材料损失。实践证明,一些腐蚀耐性良好的金属材料在冲蚀腐蚀环境中使用寿命大大缩短[3-4]。

影响液固两相流冲蚀腐蚀行为的因素有很多,如材料自身物性、颗粒参数[5-7]、冲击角度[8-9]、流速[1,9]、pH[10-11]、离子环境[12]、溶解氧浓度[13-14]和温度[15]等。大量国内外研究人员通过单因素变化研究冲蚀腐蚀损失特性,然而由于问题自身的复杂性,至今仍未有广泛适用的统一理论被确立[16]。针对冲蚀腐蚀行为的多因素影响研究在国外已有一些先例,如Elemuren等[17]研究了AISI1018钢在不同流速和颗粒浓度条件下的冲蚀腐蚀速率,并通过拟合公式分析了二者之间协同作用的影响。但是,针对高强度管道钢材料冲蚀腐蚀多因素影响研究相关资料仍较少。油田注水是当前我国油田提高采收率的主要手段[18],其采出液组分十分复杂,包含大量侵蚀性盐类物质、水合物和杂质颗粒,这使得输运系统过流部件和管道材料长时间暴露在颗粒磨损和化学腐蚀共同作用的恶劣工况中,导致管壁减薄、管道泄漏事故频发[19-21]。X80 管道钢作为高强度管线钢已在我国长距离油气输运管道中得到应用,是“十一五”规划重点工程西气东输二线干线用钢,全长超4000km[22]。开展针对X80 钢冲蚀腐蚀多因素影响研究,能为其在复杂工况下的材料损耗和防护提供理论参考,具有重要的理论和实际意义。

本文通过全因子实验研究了不同氯离子浓度、颗粒浓度、冲击角度和pH 条件下X80 管道钢的冲蚀腐蚀行为,并通过失重法、电化学阻抗谱、表面观测以及统计学方法对比了上述单因素作用效果以及两两因素间协同作用强弱并对其协同作用机理展开讨论。

1 材料和方法

1.1 材料

本文采用的X80钢样品均为直径为15mm、厚度为2mm的圆片,化学组分在表1中给出。实验前依次经过180目、400目和800目(粒度尺寸范围分别为>40μm、20~28μm和7~10μm)的SiC水砂纸进行研磨,接着使用粒度为3~3.5μm(M3.5)和≤0.5μm(M0.5)的金刚石抛光膏先后进行抛光处理,然后用无水乙醇和丙酮拭净样品表面,利用去离子水对样品进行清洗,去除表面可能存在干扰的化学物质,最后使用真空干燥箱对样品进行干燥。实验选用粒径为40~60目(250~380μm)的石英砂颗粒,其物理性质在表2中给出。

表1 X80管线钢化学成分(质量分数) 单位:%

表2 石英砂物理性质

1.2 液固两相射流实验装置

实验装置如图1所示,样品夹和冲击示意图如图2。该系统主要由水泵、流量计、样片夹具、管道和渐缩喷嘴组成。实验前将处理后的实验样品固定在样品夹具上,根据设定的实验条件,通过样片夹具调整冲击角度。

图1 液固两相射流实验装置

图2 样品夹和冲击

1.3 实验方法

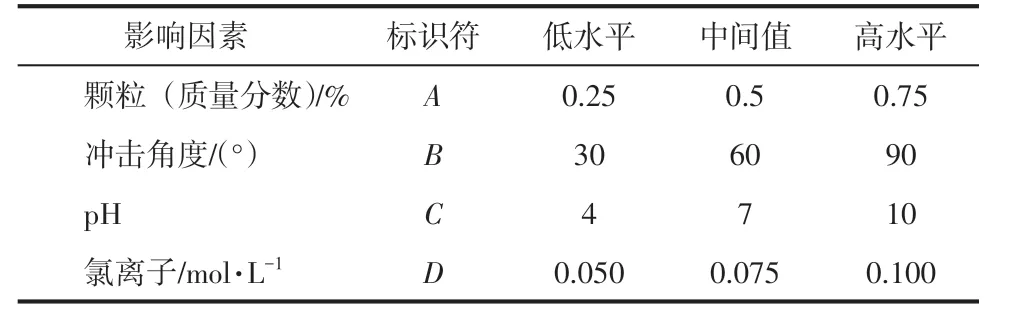

为了量化比较颗粒浓度(质量分数)、冲击角度、pH 和氯离子浓度对X80 管线钢冲蚀腐蚀的影响,探究4种因素之间的协同作用效果,采用全因子设计进行分析,具体实验方案在表3中给出。每个因子的高低作用水平值均通过冲蚀腐蚀速率(E-C 速率)进行量化比较,使用式(1)计算得到,最后通过Minitab 17软件进行因子影响分析。

表3 全因子实验方案

式中,Δm为质量损失,mg;A为冲蚀面积;t为冲蚀时间。

实验前对打磨抛光后的样片进行称重,重复3次取平均值。进行冲蚀腐蚀实验时,先将配好的溶液和石英砂置入储水罐中,固定好样片和样片夹具,通过旋转样片夹具调整冲击角度。打开水泵后,混合溶液通过管路和喷嘴最终冲击在样片表面。所有冲蚀实验组流速设定为12m/s,冲蚀时间为1h。实验结束后,取出样片置于超声波清洗仪中清洗2min,随后于真空干燥箱中干燥,最后重复称重3次取平均值,计算失重量。冲击磨损实验步骤与冲蚀腐蚀相似,但混合溶液为纯水加对应质量浓度的石英砂颗粒。静态腐蚀实验在3.5%的NaCl溶液中进行,同样通过失重法获得质量损失。

电化学实验独立于失重测试,分析了不同pH和不同氯离子浓度条件下X80钢的开路电位和极化电阻变化趋势。电化学实验采用经典的三电极系统进行测量,以X80 钢为工作电极,暴露面积为1cm2,饱和甘汞电极为参比电极,铂片为辅助电极,尺寸为15mm×15mm×0.5mm。

2 结果与讨论

2.1 实验结果

2.1.1 失重法实验结果

图3为X80钢冲蚀腐蚀、冲击磨损和静态腐蚀失重实验结果,图3(a)、(b)分别为酸性环境和碱性环境下的实验结果。从图中可以看出,在所有测试条件下冲蚀腐蚀造成的材料损失均大于冲击磨损和静态腐蚀之和。但不同条件下,冲击磨损和静态腐蚀损失之和占总冲蚀腐蚀损失量的比例不同,如当pH=4、颗粒质量分数为0.25%、冲击角度为30°时,材料在为氯离子浓度为0.05mol/L 条件下静态腐蚀和冲击磨损之和占冲蚀腐蚀损失的85.4%,在氯离子浓度为0.1mol/L时占比为76.1%。但当pH=4、颗粒质量分数为0.75%、冲击角度为30°时,材料在氯离子浓度为0.05mol/L 和0.1mol/L 条件下静态腐蚀和冲击磨损损失之和分别占冲蚀腐蚀损失的65.6%和50%。

图3 X80钢在不同氯化钠浓度和颗粒浓度的两相流中冲蚀后的质量损失

冲击磨损和静态腐蚀占比的减少意味着冲蚀腐蚀协同作用效果的增强,这说明在大颗粒浓度条件下氯离子浓度的增加对冲蚀腐蚀损失的促进效果提升了,也说明了颗粒浓度与冲击角度间存在着协同作用。这种协同作用很可能是由于高颗粒浓度下,更高频率的颗粒冲击使得材料表面缺陷增加导致的,与此同时,更多的腐蚀产物会从金属表面被除去,使得更多新鲜表面被暴露出来。这些都为氯离子的侵蚀提供了更多适宜的反应场所,促成其更显著的作用效果。

图4为X80管道钢不同冲击角度下冲击磨损和冲蚀腐蚀表面显微照片。从图4中可以看出,在30°冲击角度下,样片表面缺陷主要以长条状划痕为主,说明颗粒撞击有明显的方向性,且对样片表面切削作用显著;在90°冲击角度下,样品表面以块状突起和坑洞形貌为主,是典型的法向碰撞形貌[5,13]。

图4 X80钢显微照片(放大200倍)

2.1.2 电化学测试结果

图5为X80管线钢在pH为4、7和10环境中不同氯化物浓度的开路电位测试结果。可以看出,3种pH 条件下,开路电位均随着氯离子浓度升高而负移,一般腐蚀电位越负,越容易发生腐蚀。此外,在相同氯离子浓度条件下,X80钢开路电位随着pH 升高而正移动,说明酸性环境下X80 钢更容易发生腐蚀。

图5 X80钢在不同pH、不同氯离子浓度溶液中的开路电位

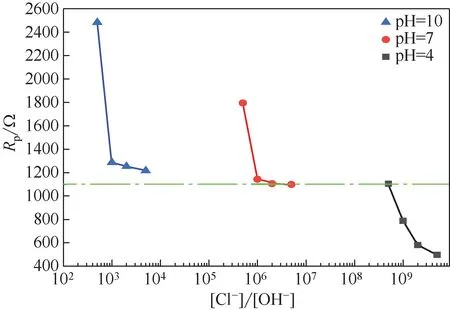

极化电阻大小能够反映电化学反应过程中,法拉第电流传递阻力大小,阻力越大即意味电化学腐蚀反应中电荷传递越难,反应越难进行。图6 为X80管线钢在pH为4、7和10环境中不同[Cl-]/[OH-]比值与极化电阻的变化趋势图,从中可以看出,相同[Cl-]/[OH-]比值条件下,pH 越低,极化电阻越小;相同pH条件下,[Cl-]/[OH-]比值越高,极化电阻越小。可见,极化电阻测试结果与开路电位测试结果一致,氯离子浓度的增大和环境酸性的增强会恶化材料表面的腐蚀情况。

图6 X80钢在pH为4、7和10环境中极化电阻随不同[Cl-]/[OH-]比值的变化趋势

2.2 多因素影响统计学分析

2.2.1 单因素影响分析

图7反映了4种影响因素对冲蚀腐蚀速率的影响效果。图中横坐标对应了该因素实验条件,纵坐标为该条件下所有实验样片冲蚀腐蚀速率(E-C速率)的平均值。以颗粒浓度为例,颗粒浓度为0.25%的统计值为该颗粒浓度条件下所有实验样片(包含不同冲击角度、pH、氯离子浓度)质量损失率的平均值。参数e为单一因素高水平值和低水平值引起的质量变化的差值。从结果趋势来看,颗粒浓度和氯离子浓度的增加对X80钢质量损失起正向促进作用,而冲击角度和pH 则相反。从因子作用效果来看,颗粒浓度高水平和低水平条件下的样品质量损失差值e最大,为4.49mg/(cm2·h),其次为氯离子浓度[e=1.73mg/(cm2·h)],再次为冲击角度[e=-1.51mg/(cm2·h)],最后为pH[e=-1.10mg/(cm2·h)]。

2.2.2 多因素影响分析

图8 为4 种因素对总体冲蚀腐蚀速率(E-C 速率)的相互作用图,每个图中包含两个研究因素及两水平条件下的E-C 速率结果。横坐标为两因素之一对应的取值,纵坐标为E-C 速率,蓝色和绿色点分别对应另一个因素取低水平值和高水平值时的实验数据点。通过连接数据点获得的蓝线和绿线间的相对位置和斜率差异能够反映两个因子间协同作用的强弱,并由此判断它们间是否存在协同作用或协同作用是否显著。当蓝线和绿线相互平行,则表示因素间不存在协同作用或因素间协同作用效果不显著;当两线斜率大小存在差异,则说明这两个因素间存在协同作用,且这种差异越大,这两种因素间协同作用效果越显著。从图8中可以看出,颗粒浓度与冲击角度(A×B)、颗粒浓度与氯离子浓度(A×C)图中蓝线和绿线斜率明显不同,说明它们彼此之间存在显著的协同作用。在一定范围内,更高的颗粒浓度意味着单位时间内材料的撞击次数更多,撞击频率越高;而冲击角度则主要影响颗粒与材料表面撞击时的碰撞行为,虽然二者主要作用于机械冲刷过程,但实验结果表明,在腐蚀性介质环境中它们之间存在显著的相互作用[9]。至于颗粒浓度和氯离子浓度,一方面颗粒浓度增大会使冲击磨损造成的样品质量损失增大,表面粗糙度增加,促进了氯离子腐蚀的进一步发生;另一方面,颗粒冲击样品表面会去除氧化物膜,使样品表面暴露出更多新鲜基,增大了腐蚀表面积,二者相结合增大了冲蚀腐蚀速率[23]。

图8 4个影响因素对总体冲蚀腐蚀速率(E-C速率)的相互作用

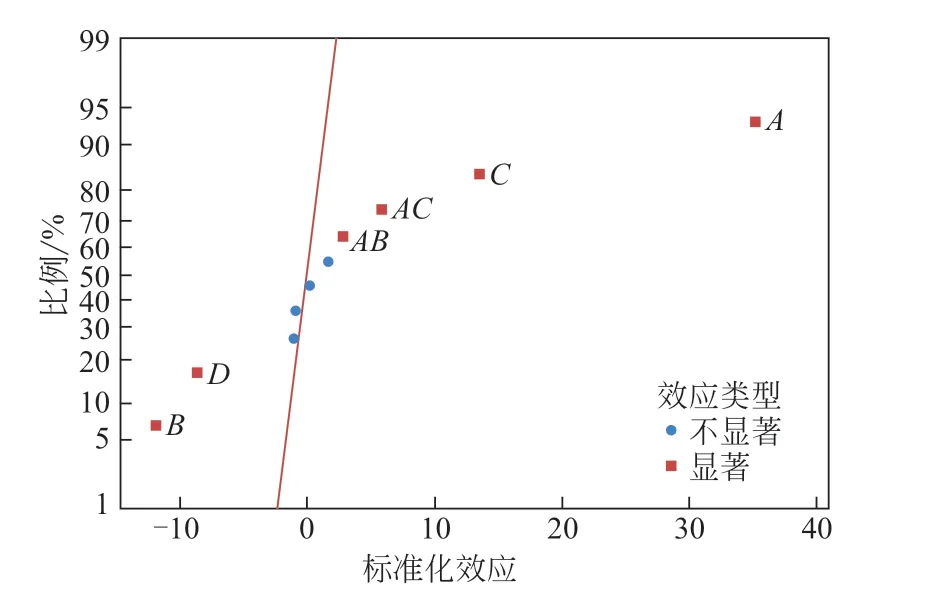

图9为每种因素作用和一阶相互作用标准化效应图。图中红线即为零效应参考线,在统计意义上,当统计点距离零效应线越远,其统计效应越显著。图9中将效应显著的作用效果用红点表示(即显著作用因子),分别为颗粒浓度(A)、冲击角度(B)、氯离子浓度(C)、pH(D)、颗粒浓度和冲击角度之间的协同作用(AB)、颗粒浓度和氯离子浓度之间的协同作用(AC),其余非显著效应因子用蓝点表示。通过标准化效应图可以反馈因子作用的方向性和重要性。图9中方块点为作用效果显著统计点(置信水平为0.05),除影响因素B、D外,其余均分布在零效应线右侧,说明当A、C、AB、AC增大时,冲蚀腐蚀速率(E-C速率)增大。而B和D增大时,冲蚀腐蚀速率(E-C速率)降低。根据标准化效应正态图中统计点相对于零效应线的距离,得出各因素对冲蚀腐蚀速率(E-C速率)影响的作用大小依次为:A>B>C>D>AC>AB。

图9 每种因素作用和一阶相互作用标准化效应正态图

2.3 因素间相互作用机理分析

2.3.1 颗粒浓度

根据2.2 节中的实验和分析结果可以得出,颗粒浓度是影响冲蚀腐蚀损失的重要因素,其主要作用于冲蚀腐蚀中机械碰撞过程。在一定颗粒浓度范围内,高浓度意味着更高的颗粒撞击频率和材料去除总量。因此在一定时间内,高浓度实验组颗粒撞击样片次数更多,造成的损失也更大[24]。

2.3.2 冲击角度

由图7 可知,X80 钢在30°冲击角下的质量损失要大于90°冲击角,结合图4 可以认为相对于法向应力作用,X80 钢对切向应力作用耐受性更差。对于韧性材料而言,在小冲击角度条件下,颗粒主要通过切削和犁耕作用去除金属材料,而大冲击角时,撞击颗粒主要通过挤压材料引起变形,往往不能很好地去除靶材[5,17]。另外,从图4(a)、(c)可以看出30°冲蚀腐蚀后样片表面比冲击磨损后的样片表面更加粗糙,这显然是氯离子侵蚀与颗粒冲击共同作用的结果。90°冲蚀腐蚀后材料表面被大范围的黄色的腐蚀产物覆盖,这与氯离子点蚀坑有关,这些点蚀坑首先纵向生长,随后逐渐向周围扩张。当颗粒撞击表面时,会增加凹坑深度,同时促使部分新的金属表面暴露出来[24]。

图7 不同影响因素对冲蚀腐蚀速率(E-C速率)的影响效果

2.3.3 氯离子浓度与pH

在酸性、含氯溶液环境中,金属表面一些初期腐蚀缺陷内由于基体溶解导致铁离子浓度较高,为了保持局部溶液电中性,氯离子会从外部汇聚,进入坑洞内部,引起局部氯离子浓度的增加。虽然氯离子不直接参与腐蚀反应过程,但由于其具有较强的吸附性和电负性,在达到一定浓度后,能取代铁氧腐蚀产物中的氧原子,使得原本不可溶且有一定保护作用的金属氧化物转为可溶性盐,造成区域腐蚀恶化,引起严重点蚀[25-27]。而在碱性环境中,阳极溶解析出的亚铁离子会与氢氧根结合形成氢氧化亚铁,如式(2)。

氢氧化亚铁又会在溶解氧的作用下进一步氧化,形成氢氧化铁,如式(3)。

氢氧化铁的形成能有效抑制氯离子点蚀,因此在碱性环境中材料损失要低于酸性环境。

2.3.4 颗粒浓度与氯离子浓度

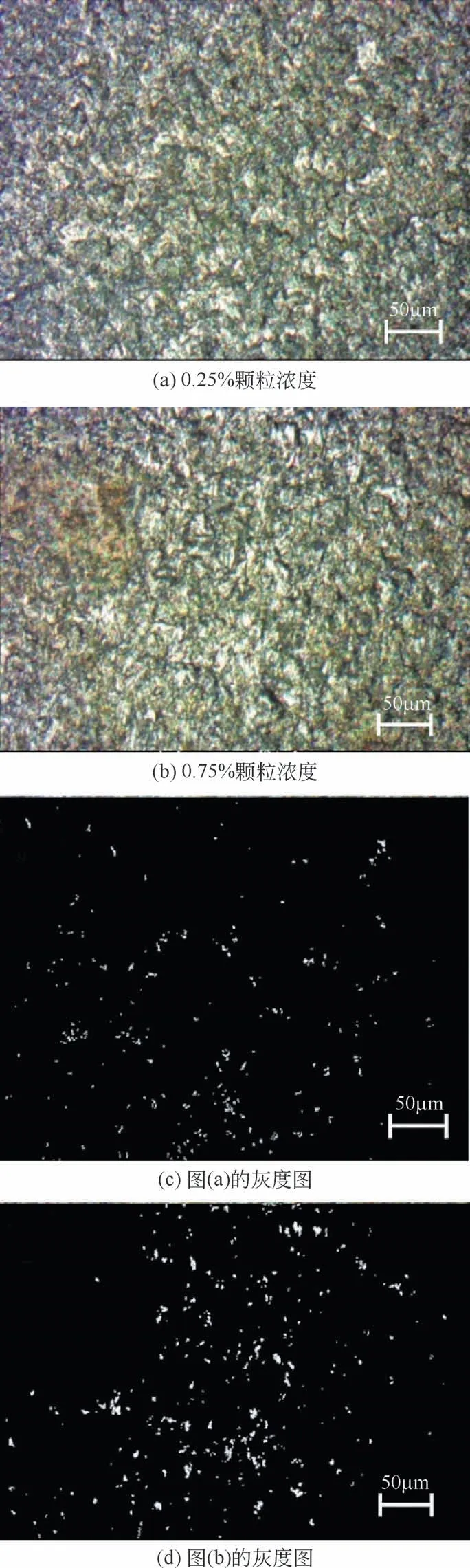

由图8可知,颗粒浓度与氯离子浓度存在因素间协同作用,且当二者均从低水平值转为高水平值时,材料损失迅速增大。图10 为不同颗粒浓度条件下(其余因素值不变)冲蚀腐蚀后样品的表面显微照片和灰度图,通过提取原金相照片中的白色色块,并将其余区域用黑色代替,将实验后暴露出来的金属基体(因金属光泽呈亮色)和腐蚀产物(呈黄褐色、棕色等)覆盖区域进行区分,可以明显看出颗粒质量分数为0.75%时表面裸露的金属材料面积要比质量分数为0.25%时更大。在冲蚀腐蚀过程中,颗粒撞击会去除材料表面腐蚀产物,使得新的金属表面暴露出来,那些仍被产物覆盖的区域和暴露的区域间会因为彼此电位差异形成腐蚀原电池,进一步提高材料腐蚀速率[28]。此外,当颗粒浓度增大时,颗粒撞击频率的提高使得表面材料塑性变形、错位滑移现象恶化,造成表层材料结构破坏,为腐蚀的发生和发展提供良好的环境[24];当氯化钠浓度提高时,更强的腐蚀作用使得金属表面产生更多如局部点蚀坑的腐蚀缺陷,使得表面对颗粒冲击的耐受性降低。另外,由于电化学腐蚀过程中电荷转移引起的微电流也会弱化金属的机械性能,使得它对颗粒的机械破坏耐性变差,导致冲蚀腐蚀损失加剧[23]。

图10 不同颗粒浓度冲蚀腐蚀后样品的表面显微照片与灰度图(放大200倍)

2.3.5 颗粒浓度与冲击角度

根据图8、图9 可知,颗粒浓度与冲击角度之间同样存在作用显著的因素间相互作用。虽然颗粒浓度和冲击角度一个是正向作用因素,一个是负向作用因素。但从图11 中可以看出,其他条件相同时,颗粒质量分数为0.75%条件下的质量损失均大于颗粒为0.25%条件下的质量损失,说明颗粒浓度是主要的影响因素。而对比高颗粒浓度条件下30°与90°冲蚀腐蚀质量损失差值和低颗粒浓度条件下30°与90°冲蚀腐蚀质量损失差值可以看出,高颗粒浓度下不同冲击角度造成的冲蚀腐蚀质量损失差异减少,说明颗粒浓度的增加弱化了因冲击角度引起的质量损失差异,这可能与不同冲击角度颗粒撞击条件下的材料去除模式有关。已有文献研究表明[8-9,14],颗粒浓度对冲蚀腐蚀速率的影响主要体现在颗粒与样品表面的撞击频率,颗粒浓度越大,则频率越高,材料损失越严重。冲击角度的改变则是改变了颗粒与壁面碰撞时法向和切向应力的大小,并由此改变了材料的去除模式。对于X80钢这类韧性金属材料,低角度颗粒撞击时切向应力造成的切削作用较强,因此即使在碰撞次数较少时,颗粒也能通过切削、犁耕等方式除去金属表面材料,产生较大的质量损失。在高角度撞击条件下,法向应力较大而切向应力较小,材料去除往往需要通过材料的挤压、加工变形,在形成“裂纹”“薄片”等脆弱结构后,再由后续颗粒撞击造成“薄片”破碎,断裂和脱落才能有效去除材料[8],在相同的碰撞次数下产生的质量损失较小。因此,虽然高颗粒浓度时撞击次数增加对两种角度下的损失过程均有促进作用,但在高冲击角度条件下(90°),颗粒撞击频率的增加使材料受到连续撞击后更易破碎断裂,适当地弥补了90°角下材料去除模式上的劣势,拉近了其与30°角之间的质量损失差异。

图11 X80钢在不同冲击角度、颗粒浓度条件下冲蚀腐蚀后的质量损失

2.4 多因素影响综合分析

根据以上讨论可以认为,4种冲蚀腐蚀影响因子间存在协同作用关系。虽然这些协同作用关系为解析冲蚀腐蚀机理增加了难度,但材料损失依然可以从机械冲刷和化学腐蚀两个方向进行分析。根据图3 的质量损失结果可以看出,在本文实验条件下,腐蚀损失相较冲击磨损和冲蚀腐蚀损失要小得多,但在一些条件下(90°冲击角度),腐蚀因子的加入导致了冲蚀腐蚀速率迅速增加,这是腐蚀促进机械冲刷效应的体现。图12 对比了X80 管线钢在30°和90°冲击角度下的表面形貌,可以明显看出腐蚀作用效果即腐蚀性离子(氯离子)在不同冲击角度下的作用差异。在30°冲击角度下,表面分布着长条状的划痕以及分布在划痕周围的薄片结构,而几乎没有具有代表性的腐蚀特征,而90°冲击角度下,样品表面多为凹凸不平的脊和块状结构,同时存在一些腐蚀导致的孔洞。这些表面形貌的差异能引起不同的近壁面介质流动特征,并最终对整个流动介质的腐蚀过程产生影响[29]。

图12 X80钢在不同冲击角度冲蚀腐蚀后表面SEM照片

这些表面特征的区别是由主流体运动和颗粒碰撞行为差异造成的,它们广泛分布在样片表面,使得一些局部区域内的介质运动特征发生改变。其一为固相(颗粒)运动行为,相较于光滑壁面,当颗粒撞击在划痕、脊或块状结构上时,其运动轨迹会受撞击壁面的特征影响而发生偏转,还可能造成与壁面的二次碰撞[8]。而当颗粒撞击腐蚀坑时,它可能会促进腐蚀坑的进一步扩张或使得相邻腐蚀坑连接形成更大局部腐蚀缺陷,此即为不同表面形貌特征对颗粒行为的影响和对腐蚀发展的影响;其二为液相流动行为,不规则的壁面结构会扰动区域流场,促使“微湍流”的形成[28]。文献[28-29]讨论了腐蚀坑的存在对其内部和下游流场的影响,并阐释了坑内湍流对传质过程的加速以及在凹坑下游微湍流对腐蚀保护层的破坏等机理,这也是表面结构对流动特征影响的体现。

图13 从这两种冲击角度入手,对机械磨损和化学腐蚀在X80 钢冲蚀腐蚀过程中的机理进行描述。图中90°冲蚀腐蚀过程着重描述了初始阳极点形成过程和由于腐蚀性状差异导致表面微电流形成的过程,30°射流着重体现了长划痕特征的形成和腐蚀产物去除过程。冲击角度很大程度上决定了材料表面冲蚀腐蚀形貌特征,高角度正向冲击形成的凹凸不平表面非常有利于点蚀坑的成核和发展,因此腐蚀作用显著,而低角度侧向冲击具有更强的基体材料和腐蚀产物去除能力,一些亚稳态的点蚀特征失去腐蚀产物覆盖后难以维持局部物质浓度的差异,无法进一步发展成为稳定的点蚀坑,表面以长划痕和犁耕特征为主。总体而言,无论是机械冲刷还是化学腐蚀在冲蚀腐蚀过程中都不是独立存在的,二者之间的协同作用是连接不同因素间影响的桥梁。

图13 X80钢不同冲击角度冲蚀腐蚀机理

3 结论

本文通过全因子实验设计,研究了颗粒浓度、氯离子浓度、pH和冲击角度等4种影响因素对X80钢冲蚀腐蚀行为的影响,并对因素间协同作用进行统计学效应分析,得到如下结论。

(1)对应条件下X80钢的冲蚀腐蚀损失要大于冲击磨损和静态腐蚀损失之和。

(2)颗粒浓度和氯离子浓度的增加,会提高颗粒撞击频率和氯离子侵蚀强度,对X80钢冲蚀腐蚀损失起正向促进作用。而碱性环境下材料表面形成的腐蚀产物和低冲击角度下较强的材料去除能力一定程度上会抑制局部腐蚀(点蚀)的进一步发展。

(3)4种因素之间存在着协同作用,且统计学分析结果表明,颗粒浓度与氯离子浓度之间的协同作用和颗粒浓度与冲击角度之间的协同作用为显著作用因子。

(4)所有效应显著的影响因子按对冲蚀腐蚀损失速率作用大小排序依次为:颗粒浓度>冲击角度>氯离子浓度>pH>颗粒浓度与氯离子浓度之间的相互作用>颗粒浓度与冲击角度之间的相互作用。