基于混合建模的变换反应器产品预测与优化

高石磊,潘艳秋,李鹏飞,张春超,俞路,王振兴

(1 大连理工大学化工学院,辽宁 大连 116024;2 北京国信海慧科技有限公司,北京 100085)

智能制造是新一轮工业革命的主题,信息物理系统(cyber-physical systems, CPS)是支撑和引领全球制造业技术革命的重要举措,其本质是构建一套信息空间与物理空间之间基于数据自然流动的状态感知、实时分析、科学决策、精准执行的闭环赋能体系,从而实现资源的最优化配置[1]。CPS 主要包括业务数据化、知识模型化、数据业务化、决策执行化四部分建设内容,而知识模型化不仅是CPS的基础和核心,也是信息空间与物理空间连接的桥梁[2]。对于石化CPS 建设,核心是装置的数字化建模,尽管从“十二五”开始,九江石化就率先在国内进行探索性建设,但是目前国内整体还处于初步建设阶段,如何保证CPS中模型的准确性与鲁棒性依然是难点与关键[3-6]。

当前,常见的石化装置建模方法主要分为机理建模、数据驱动建模、混合建模。机理建模是从石化生产的工艺机理出发,结合“三传一反”、热力学等专业知识,建立对象的机理模型,该方法需要较强的专业理论知识,建模过程较为复杂;数据驱动建模是针对过程机理复杂或者机理不清楚的装置,通过获取生产数据,结合神经网络等数据挖掘手段,建立操作变量与目标之间的复杂函数关系,从数学关系的角度进行描述,尽管计算精度较高,但存在机理知识挖掘不清的问题;而近年来,混合建模逐渐成为研究热点,该方法是在过程机理的基础上,利用数据驱动建模方法估计机理模型中无法确定的参数,或一部分采用机理模型、一部分采用数据驱动模型,充分利用了机理建模提供先验知识、数据驱动建模挖掘工业大数据信息的优点,提高了建模效率和准确性[7]。

混合模型已被应用在预测、过程监控、优化、操作控制等领域[8]。如郭晶晶等[9]通过建立自适应迭代混合模型预测了碳二加氢过程中反应器出口重要组分的流量与组成,预测效果较好。Zhang 等[10]采用模型输出偏移补偿策略建立了基于混合模型的软测量“传感器”,并对钴酸盐合成过程中的草酸钴产品平均粒径进行了准确地监测和控制,预测误差不超过5%,很好地在线预测了产品的粒径,弥补了没有直接测量仪表的缺陷,满足了实时最优控制的要求。Ruz 等[11]基于混合建模方法对蒸发制冷循环系统进行了优化,通过非线性最小二乘算法估算了机理模型中的未知参数,建立了混合模型,随后从能耗的角度进行模拟优化,实现了系统的最佳运行,使系统能耗有了显著的下降。Novaes等[12]在柴油加氢反应器混合建模中,利用直接搜索算法估计了动力学参数,建立的模型很好地预测了硫、氮的浓度,偏差小于4%。孙延吉[13]在加氢装置中,通过反应器工业数据挖掘,利用加混动扰动的粒子群遗传算法建立了混合模型,预测了反应器出口硫、氮和残炭的含量,可实现过程产品质量的有效监控。目前,石化CPS建设中模型研发依然处于发展阶段,尽管混合建模已在不同的领域进行了应用,但是由于石化装置种类多且复杂,现有的模型不能对其进行全部的描述[6]。而且即使装置类型相同,由于规模、工艺参数的不同,混合模型中的机理部分也不完全相同,造成石化行业针对具体装置建模存在通用性不强等问题。因此,针对具体现场装置,从企业定制化的角度对其进行建模,具有良好的理论及应用价值。

变换反应是合成氨、甲醇、煤制天然气等过程中的重要反应,主要用来调节气体组成比例,为下一反应工段提供反应原料或副产氢气。因此,为准确预测产品组分,建立可靠的数学模型至关重要。该反应为典型的气固催化反应,如图1所示,传统机理建模方法是采用小规模实验方法,先从机理上研究催化剂的本征动力学;随后考虑到放大效应、催化剂失活等因素,加入活性校正系数、扩散因子等参数构建宏观动力学,并结合传质、传热机理建立反应器模型进行工业应用[14]。尽管该方法可以从机理上准确地描述整个反应过程,但是计算复杂、参数较多,建模难度较大且模型准确性难以保证。基于目前石化企业数据监测的普遍性,由于混合建模采用数据驱动与机理结合的方法直接对工业级反应器建模,形式相对简单,所以采用混合建模方法对变换等装置进行建模并将其用于CPS建设,是一种可以实现的途径。目前有关工业级变换装置的混合建模研究文献较少,对此装置进行相关的研究十分必要。

图1 传统反应器机理建模示意图

本文基于某企业CPS建设的需要,对其变换装置进行混合模型的开发研究。通过对变换装置生产数据挖掘,对动力学参数寻优并结合传热、传质机理,建立符合实际工况的模型,为后续分析、预测、控制与决策优化提供准确的模型支撑。

1 混合模型建立

本文采用Aspen plus软件参照设计数据进行整体流程模拟,随后进行灵敏度分析,通过改变进料合成气与水蒸气流量来获取100组反应器出口流股的数据信息,再针对产品产出反应器R2204建立混合模型。

1.1 变换反应过程模拟及数据信息获取

1.1.1 Aspen plus全流程模拟

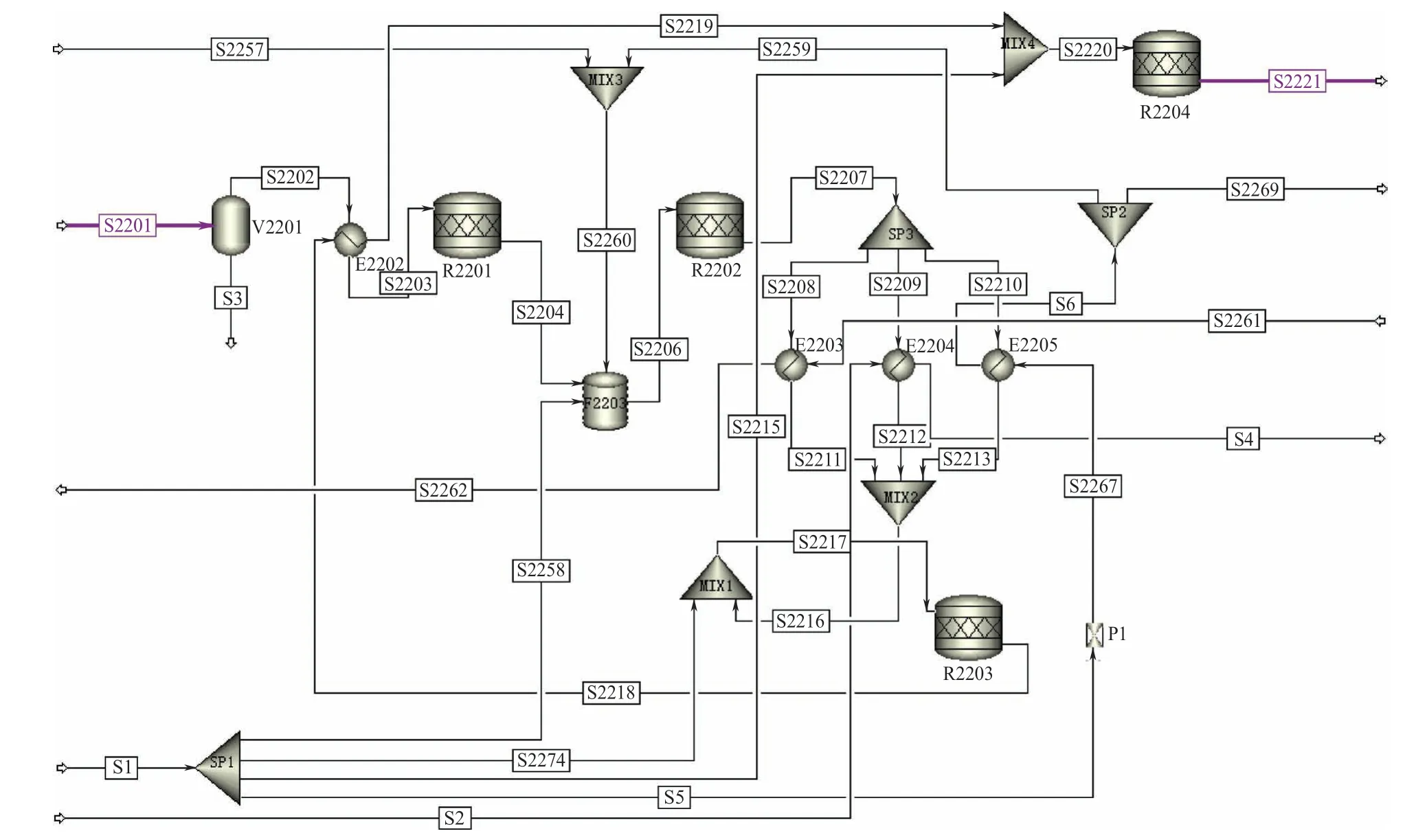

采用Aspen plus 流程模拟软件对整体流程进行模拟,物性参数采用PR-BM方法计算[15-17]。根据实际生产流程和设计资料对变换装置进行全流程模拟,模拟流程如图2所示。该工艺采用低水气比串中水气比的CO 变换工艺技术。首先,S2201 粗合成气进入V2201进行气液分离,从顶部出来的气体经过E2202预热后进入预变换炉R2201进行初步变换,随后变换气与来自管网的中压蒸汽和工艺凝液汇合后逐步进入深度变换炉R2202~R2204 进行深度变换,过程中伴随着段间换热进行温度调节,最后变换气S2221从R2204出来送入下一工段进行加工处理。其中,变换反应主要发生在反应器R2201~R2204 中,为本工段的核心装置,工艺技术要求R2204 出口变换气中CO 干基物质的量分数低于0.5%。

图2 Aspen plus变换装置流程模拟

选用R2201~R2204 四个反应器的进出口流股设计数据进行模型验证。以反应器R2204进出口流股为例,其模拟结果与原设计值对比如表1 所示。可以发现,流股S2220 的温度相对偏差最大为0.6282%。其他反应器流股数据对比中,相对偏差最大的是S2204中H2O的组分(2.0992%),造成偏差是由于设计数据的有效数字相对较少,但从模拟结果看,其绝对偏差几乎可以忽略不计。因此,上述验证表明误差较小,本模型可靠。

1.1.2 灵敏度分析与模拟基础数据获取

根据设计生产能力,该装置合成气处理量为7351~8303kmol/h,正常工况下系统中的水气比控制在0.8~1.4。利用上述流程模拟方法,模拟粗合成气S2201 和中压水蒸气S2257 流量变化对过程的影响,结果如图3所示。

从图3 可知,S2201 和S2257 流量变化使水气比在0.8~1.4 之间波动,R2204 反应器入口流量和温度也随之变化,如图3(a)~(c)所示;图3(d)说明了反应器出口变换气的CO 物质的量分数也发生了变化,在A点位置处,水蒸气S2257最大,粗合成气S2201最小,导致系统内水气比最大,反应平衡右移,还有相当一部分水蒸气没有反应就直接进入产物中,所以CO 出口物质的量分数最小仅为0.229%。

图3 流量波动对反应器R2204的影响

通过以上模拟实际过程波动,共计产生了反应器进出口流股信息的100组数据(包括进出口气体的组成、温度),如表2 所示,可将该数据用于反应器混合模型建立。

表2 反应器R2204进出口数据信息

1.2 机理模型建立

机理模型包括物料、热量、动量衡算方程。以本过程中绝热固定床反应器R2204为对象,反应器结构如图4 所示,其中反应器内径为4300mm,耐硫变换催化剂床层高度为7750mm,床层堆积密度为950kg/m3。

建模过程作如下假设:①由于在操作温度与压力下副反应很少发生,因此忽略副反应的影响,过程主要反应如式(1)所示;②假设气体在催化剂颗粒内外表面的浓度与温度一致,气体沿反应器轴向流动,忽略径向浓度分布差,即典型的平推流反应器。

(1)物料衡算 反应器衡算示意如图5 所示。对其进行物料衡算,如式(2)、式(3)。

图5 管式反应器物料衡算示意图[14]

(2)热量衡算 对反应器微元进行热量衡算[式(4)]。

式中,cpm为混合气体定压摩尔热容,在操作温度范围内可取均值33.75kJ/(kmol·K);反应热ΔH是温度的函数,采用式(5)计算。

(3)动量衡算 对于这类反应器,一般情况下可不考虑动量衡算式,除非反应器的压力降与操作压力之比相当大[14]。由于本反应器操作时的压降很小,且变换反应为等体积变化,因此忽略动量衡算式。

1.3 数据驱动模型建立

通过挖掘生产运行数据,从优化的角度,以模拟理论值与混合模型计算值的相对偏差平方和为优化目标函数,采用最优化方法对动力学参数进行估计[18-19],此为数据驱动模型部分。

(1)反应动力学方程选取 常见的气固催化反应动力学方程主要有双曲型和幂指数型[20],由于幂指数型方程形式简单、应用更方便,故采用幂指数型方程,如式(6)所示,其中共含6个未知动力学参数(参见表3)。

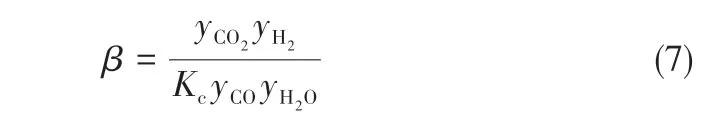

其中β采用式(7)计算。

式(7)中的平衡常数Kc采用式(8)计算。

(2)数据处理 利用1.1 节中流程模拟产生的100组模拟生产数据(见表2),按照3∶1的比例分为训练组和预测组[21],即前75 组数据作为训练组进行模型的训练并估计动力学参数,后25 组数据作为预测组进行模型的验证预测。

(3)优化目标函数设定 一般而言,采用目标计算值与真实值的相对偏差平方和作为优化目标函数。由于本装置中技术指标关键组分为出口变换气CO 组成,因此,可将反应器出口CO 物质的量分数的理论值与模拟值的相对偏差平方和作为优化目标函数,如式(9)所示,从而进行动力学参数估计。

为加快求解速度、提高计算精度,与其他类似催化剂动力学方程参数相比[17,22-24],对式(7)中涉及的6个参数作如下约束:0≤k0≤1000;0≤E≤1000;0≤a≤2;0≤b≤1;-1≤c≤0;-1≤d≤0。

(4)求解策略 微分方程组采用MATLAB 中刚性求解器ode15s 进行求解[25]。在优化求解方法方面,启发式优化算法近年来得到了极大的发展[26],如采用自然界种群进化原理的遗传算法(genetic algorithm,GA)、模仿自然界鸟类觅食的粒子群优化算法(particle swarm optimization,PSO)模拟固体退火,固体冷却时内部粒子趋于有序原理,使局部最优解概率性地跳出并最终趋于全局最优的模拟退火算法(simulated annealing,SA)。此外还有蚁群算法、人工免疫算法或基于上述算法在搜索速度与方向等改进的各种算法。由于本文只需选择一种可用的算法进行求解即可,重点不在于新算法的研发,如果选用目前成熟的算法求解的结果误差较小,能够接受即可;如果当前应用成熟的算法不能很好地求解本模型,则需要进行算法的改进或者研究新算法。因此,本文选择了应用范围较广且较为经典的GA、PSO、SA 算法进行对比选择,通过对比也可保证所求解较优。

2 混合模型求解与反应器优化

对以上建立的反应器R2204 混合模型进行计算,过程如图6所示。首先通过以上得到的训练数据进行混合模型的训练,通过联立动力学方程与传递方程解微分方程组即式(2)~式(8),不断更新动力学参数,直到误差最小来确定动力学参数;其次通过预测组的数据对模型进行验证。

图6 计算程序框图

2.1 算法选择

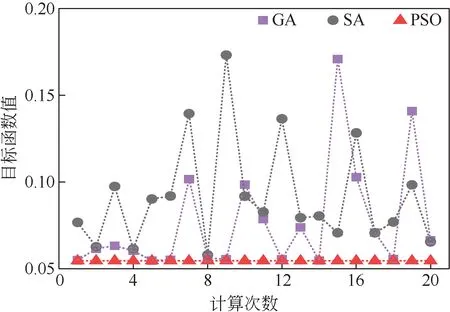

为寻得混合模型的最优解,采用GA、PSO、SA三种算法各进行20次计算,按式(9)求得的目标函数值见图7。选取每种算法计算的最小目标函数值,分析其对应的动力学参数,结果如表3所示。

图7 目标函数值求解结果

表3 不同算法动力学模型参数

从表3 可知,目标函数值在0.05~0.06 之间,可认为模型训练的整体误差较小。其中,PSO求解出部分动力学参数为零,这是由该算法在数学计算上的特点决定的,而从动力学参数的物理意义来考虑,表观活化能E不能为0,说明PSO 算法在求解本模型时,对动力学参数同时进行更新与搜索是存在缺陷的,故剔除该算法计算结果。相较于SA 算法,GA算法求得的目标函数值较小,即误差较小。因此,采用GA算法计算的动力学参数做进一步的模型验证。

2.2 模型验证

图8为模型训练与预测的计算值和理论值对比结果。从图8(a)的75组训练数据理论值与模拟值的对比看出,出口CO 物质的量分数理论值与模拟值吻合较好(平均相对误差为2.71%),极少点处相对误差不超过10%(如A点最大偏差为9.75%),可认为模型训练效果较好;图8(b)为25组预测数据对模型的验证结果,其平均相对误差为2.78%,极少点处相对误差不超过10%,因此认为本文模型可靠。

图8 模型计算值与理论值对比

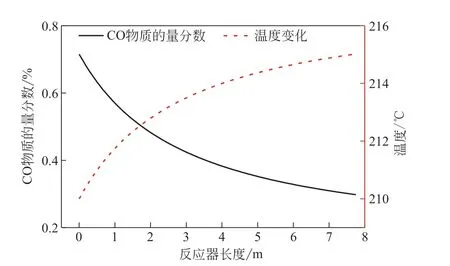

按照设计值给定一组反应器进口工艺参数(表4),利用上述模型可以模拟出反应器轴向组分和温度分布,结果见图9。由图9 可以发现,随着反应器长度的增加,反应程度逐渐加深,CO 物质的量分数逐渐下降,出口处模拟CO 物质的量分数为0.298%,而理论值为0.289%,二者误差极小;从温度变化曲线可以看出,由于反应导致热量的积累,故随着反应器长度的增加,反应器内部温度逐渐升高,使得反应器出口的模拟温度达到215.02℃,理论温度为214.20℃,两者误差不到1℃。说明该模型可以较为准确地预测出反应器内部的变化情况,从而可以为反应器的监测、设计、优化提供指导依据。

表4 反应器进口工艺参数

图9 反应器轴向浓度及温度分布

2.3 反应器优化

在绝热反应器中发生的是可逆放热反应,温度升高会加快反应速率,但会导致反应平衡常数减小,从而抑制反应进程。而降低温度又会降低反应速率,因此优化入口温度对反应产率十分重要。此外,另一个重要因素是反应器进口的组成,宏观上的水气比最终影响的是H2O/CO 摩尔比,比值越大反应越彻底,但过大会导致水蒸气浪费。因此,有必要探究上述两个因素对反应的影响。

假设来自上一装置的气体中CO、H2、CO2及其他惰性气体物质的量不变(取表4 设计值),改变水蒸气流量来调节H2O/CO 的摩尔比,结合实际工况及流程模拟,最终确定的反应器进口温度区间为201~216℃,H2O/CO 摩尔比为28~70。在上述操作变量范围内,反应器出口CO 的干基物质的量分数随H2O/CO 比值和反应物进口温度的变化如图10所示。

图10 CO干基物质的量分数随温度与H2O/CO变化

从图10 可以看出,A点处反应程度最深,CO干基物质的量分数最小为0.406%(本装置的技术指标为R2204 出口变换气中CO 干基物质的量分数小于0.5%),为使CO 转化率最大,此时进口温度应为201℃,H2O/CO 摩尔比为51.35。此外,为节约中压水蒸气保证CO物质的量分数小于0.5%,在平面Z以下的操作条件均满足生产任务。

3 结论

(1)基于石化CPS建设思路,采用混合建模方法对某炼化厂的变换装置针对性地进行了模型的研发。计算结果表明,基于机理模型、通过挖掘生产数据、建立符合实际生产的混合模型的方法可行,建立的模型可以很好地预测反应器的组分,预测的平均相对偏差仅为2.78%。本文建立的混合模型也为后续决策优化与CPS集成奠定了模型基础。

(2)在混合模型的基础上以出口CO 组成为目标,对反应器R2204 入口温度和H2O/CO 摩尔比进行优化。结果表明,进口温度201℃,进口气中H2O/CO 摩尔比为51.35 时,CO 转化率最大,此时出口CO干基物质的量分数为0.406%,符合技术指标要求,为优化生产提供了指导意见。

符号说明

a—— CO反应级数

b—— H2O反应级数

c—— CO2反应级数

cpm—— 混合气体定压摩尔热容,kJ·kmol-1·K-1

D—— 反应器内径,m

d—— H2反应级数

E—— 表观活化能,kJ·kmol-1

Fn—— 粗合成气流量,kmol·h-1

ΔH—— 反应热,kJ·kmol-1

Kc—— 平衡常数

k0—— 指前因子

nco—— CO物质的量,kmol

rw—— 以催化剂质量表示的反应速率,kmol·kg-1

T—— 温度,K

W—— 催化剂的质量,kg

XCO—— CO转化率

yi—— 组分i的物质的量分数,i为CO、H2O、CO、CO2

y'CO—— CO物质的量分数模拟值

Z—— 催化剂床层高度,m

β—— 逆反应无因次因子

ρr—— 催化剂床层堆积密度,kg·m-3

下角标

in—— 进口

out—— 出口