低分子量聚四氢呋喃二苯甲酸酯的增塑性能分析

钱俊峰,吴中,孙中华,张洋洋,何明阳,陈群

(常州大学石油化工学院,江苏 常州 213164)

聚氯乙烯是五大合成树脂之一,也是我国产量较大和工业化生产较早的通用型高分子产品,而由于本身性能的局限性,往往需要添加增塑剂进行改性,才能在市场得到更广泛的应用[1]。增塑剂作为软质聚氯乙烯(PVC)产品中用量最大的添加剂,在很大程度上影响着产品的性能与品质,传统的邻苯二甲酸酯类增塑剂,目前市场上用量最大,市场份额最多,但其邻苯二甲酸酯被证实有一定毒性,因而在多个领域被禁止使用[2-4]。苯甲酸酯类增塑剂在19 世纪70 年代就开始被广泛使用,与传统的邻苯二甲酸酯类增塑剂相比,其具有毒性低、增塑效率高等优点,其最具代表的为二甘醇二苯甲酸酯。而与其结构相似的聚四氢呋喃二苯甲酸酯(PTMGDB)性能及应用鲜有报道,其室温下为无色或微黄色透明黏稠液。聚四氢呋喃(PTMEG)主要由单体四氢呋喃经低温高活性的阳离子催化剂开环聚合而制备,PTMEG主要用于合成聚氨酯、氨纶和酯醚共聚弹性体等,而国内外主要使用的PTMEG数均分子量为600~2000 的产品[5-7],而低分子量PTMEG(分子量为250左右)在国内外的应用市场仍为空白,中石化长城能源化工(宁夏)有限公司每年产9.2万吨PTMEG,其中会有部分低分子量的PTMEG产出,这部分产出目前无法有效利用,迫切需要开发下游产品。因此,本文通过自制的聚四氢呋喃二苯甲酸酯与PVC增塑形成PVC材料,并与常用的邻苯二甲酸二辛酯(DOP)和聚醚型二甘醇二苯甲酸酯(DEDB)增塑的PVC材料进行热稳定性、力学性能、耐久性等方面的对比,以确定能否作为部分替代DOP和DEDB的环保增塑剂[8-9]。

1 实验

1.1 仪器与试剂

乙醇,99.7%,国药试剂;聚四氢呋喃,工业级,宁夏能化;苯甲酸,99.5%,阿拉丁;聚四氢呋喃二苯甲酸酯(PTMGDB),自制;邻苯二甲酸二辛酯,99%,齐鲁石化;二甘醇二苯甲酸酯,99%,武汉远城科技;聚氯乙烯树脂,天津渤天化工;Ca-Zn稳定剂,工业级,乐泰化工。

傅里叶变换红外光谱仪(FTIR),Nicolet iS50,美国Thermo fisher;塑料开炼机,SXK-160,上海勤奋;万能试验拉力机,WDT30,深圳凯强利;邵尔硬度计,XHS,营口材料实验机厂;热重分析仪,TG 209 F3,德国Netzsch;平板硫化机,XLBD550X350,常州第一橡塑设备厂。

1.2 PTMGDB的合成及PVC制片

1.2.1 PTMGDB的合成与精制

将酸醇摩尔比为(2.0~2.2)∶1 的PTMEG 与苯甲酸直接加入四口烧瓶中,搅拌均匀后加入占醇酸总质量0.05%的钛硅催化剂和10%的甲苯作为带水剂,在180℃下回流反应6h,反应结束后回收催化剂,得到粗产品PTMGDB;随后将粗产品PTMGDB用过量的2%的碳酸氢钠溶液进行碱洗,多次水洗,至水相为中性,在80℃进行减压蒸馏至无水蒸出,活性炭脱色,过滤后得到无色透明的PTMGDB,其中,分子量为500g/mol的聚四氢呋喃二苯甲酸酯记为PTMGDB500。

1.2.2 PVC制片

在PVC 塑炼时,双辊温度控制在175℃,为了使PVC 包前辊便于操作,需要前辊温度稍高。液体增塑剂在PVC 塑炼前直接混入PVC 粉中,制成糊状,辊温控制在135~140℃,片材厚度为1mm,压片剪裁填充模具,将其放入平板硫化机中,无压180℃预热5min,随后在加压12MPa 的条件下,热压2min,冷压1min,得到软质PVC 片材;Ca-Zn稳定剂用量均为每100g PVC添加4g。

1.3 软质PVC制品性能测试

1.3.1 红外光谱分析

将增塑后的PVC 材料制成厚度为1mm 的薄片进行扫描,波数范围为4000~400cm-1。

1.3.2 拉伸性能的测试

依照GB/T 1040.1—2018,用Ⅱ型裁刀将PVC片材制成哑铃型的拉伸样条,测试其拉伸强度及断裂伸长率,用于评价软质PVC 产品的力学性能及产品质量。测试条件:温度为(23±2)℃,拉伸速度为50mm/min。

1.3.3 邵氏硬度的测定

测定样片的表面硬度,参照GB/T 2411—2008。测试方法:万能制样机将PVC 片材制成50mm×50mm×4mm试样,再测其硬度值。

1.3.4 压缩永久变形的测试

测试软质PVC 的抗压缩程度,具体测试要求参照GB/T 7759.1—2015。试样预处理:(23±2)℃、(50±5)%RH、预处理24h,并测试样原始厚度和垫块高度(10.0mm±0.2mm);测试条件:在70℃存放22h后,冷却30min。

1.3.5 热稳定性测试

具体测试参照SN/T 3003—2011,用于软质PVC 样品的热分解性能研究。测试条件:N2气流,升温范围30~600℃,升温速率10℃/min。

1.3.6 迁移率测试

测试参照HG/T 4454—2012,测试条件:增塑后的PVC 制成50mm×50mm×2mm 试样并称重(精确至0.001g),纯PVC 试样规格为60mm×60mm×4mm,采用橡胶片-铝箔-纯PVC 试样-被测软质PVC 试样-纯PVC 试样-铝箔-橡胶片的三明治结构,在施加压力10kg下,(70±2)℃恒温120h,每隔12h取出,称量增塑后PVC试样的质量。

1.3.7 抽出率测试

参照HG/T 4459—2012 测试标准,测试条件:将增塑后的PVC 制成10mm×50mm×2mm 试样并称重(精确至0.001g),室温下,于无水乙醇中分别浸泡12h、24h、48h、72h、96h取出,滤纸擦干并于(70±2)℃干燥至恒重(称量差小于0.001g)后,称取乙醇抽出后质量。

2 结果和分析

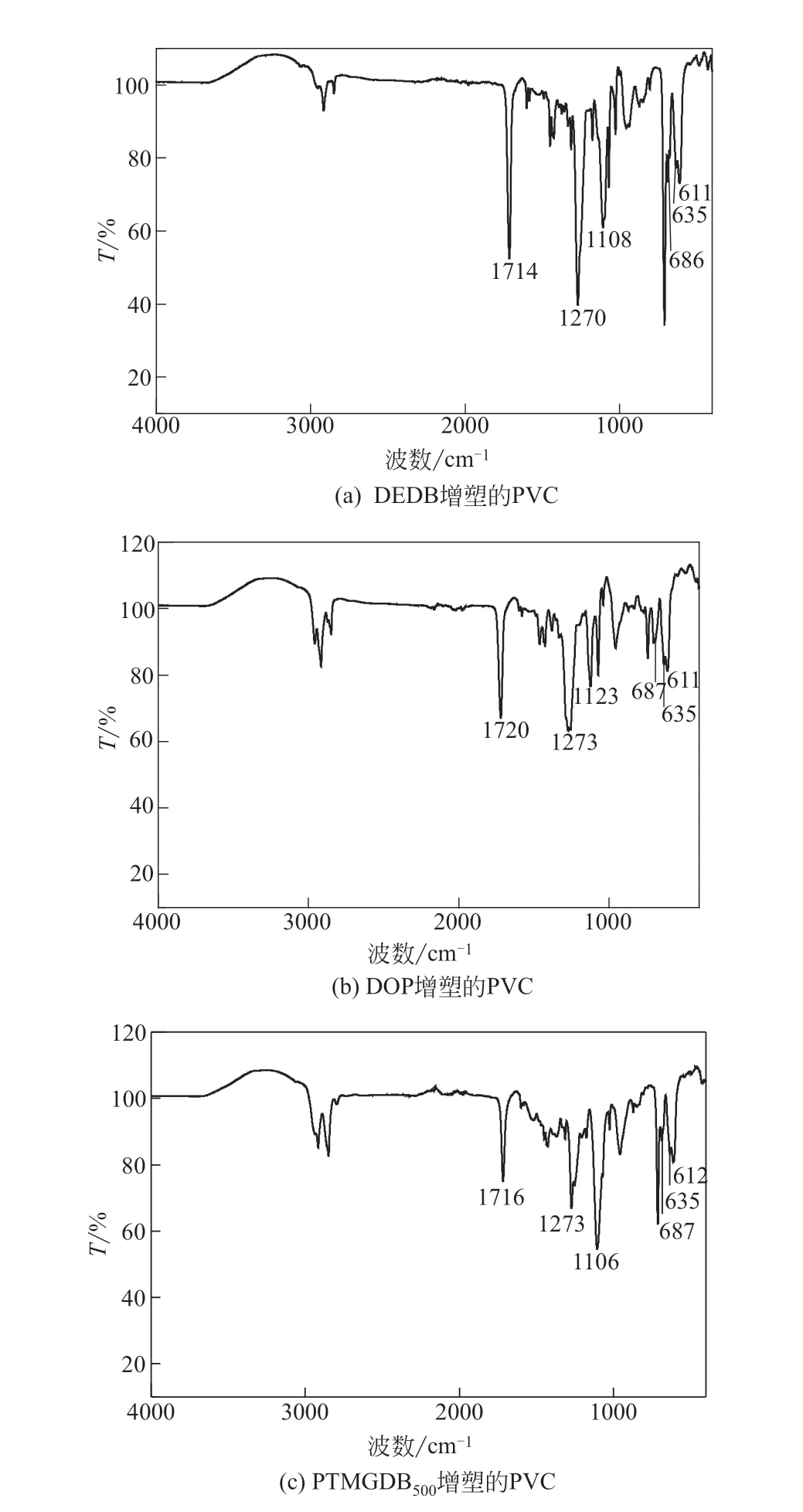

2.1 不同增塑剂的PVC材料FTIR表征

对DOP、DEDB 和PTMGDB500增塑的PVC 材料进行了FTIR 表征,增塑剂的添加量为50%(质量分数,若无特殊说明,本文均为质量分数),表征结果如图1。图1(a)中1714cm-1处为C====O的振动吸收峰,1270cm-1和1108cm-1为C—O—C的振动吸收峰,600~700cm-1之间的3 个峰为C—Cl 振动吸收峰,3种增塑剂增塑的PVC树脂官能团的吸收峰位置相似,未有新官能团产生,说明增塑剂增塑PVC时不与PVC 反应,增塑剂增塑PVC 机理主要是增塑剂的极性分子链嵌入到PVC 分子链中,使PVC分子链与增塑剂分子链相互作用,降低PVC 分子链之间的极性,从而降低熔体黏度,增强分子链之间的柔顺性等,便于PVC加工使用[3]。

图1 不同增塑剂的PVC制品的FTIR表征

2.2 不同增塑剂的PVC材料热稳定性测试

PVC受热易分解并释放出HCl,不仅影响PVC性能,还会对环境造成一定污染。运用热重分析仪对50%增塑剂添加量的PVC 样品进行热重分析,进一步研究材料的热稳定性,热失重曲线(TG)如图2 所示。表1 为3 种增塑剂增塑的PVC热分解过程的特征参数,其中T5为质量损失5%时的温度记为T5,质量损失10%时的温度记为T10,质量损失50%时的温度记为T50,Tp1为完全分解时的温度。

由图2 的TG 曲线可知,3 种PVC 制品在200℃左右开始分解,并且在200~320℃大量失重,由差热曲线也可以看出,在此温度范围内出现明显的放热峰,失重率均在60%以上,这主要是因为添加在PVC中的增塑剂和PVC本身的热分解,而400~500℃的失重较少,主要是PVC 的交联、分子链断裂等反应造成的。总体上,3种增塑剂增塑的PVC热失重温度比较相似,这是因为影响PVC 材料热分解的最主要因素为是否添加稳定剂,即PVC 材料受热容易分解产生HCl,而生成的HCl 又可以催化PVC分解,加速HCl的脱落,而3种增塑的PVC材料中均加入了相同质量的Ca-Zn稳定剂,稳定剂不仅可以吸收分解产生的HCl,还可以抑制HCl 的生成,从而提高热分解温度[10]。而增塑剂对PVC热分解影响相对较小,即图2 中PVC/PTMGDB500开始大量分解的温度在230℃左右,PVC/DOP 和PVC/DEDB 开始大量分解的温度在210℃左右,这是由于PTMGDB500分子量较大且极性基团较多,与PVC分子链的相互作用较大,阻碍分子链上Cl的脱除,进而表现出较好的热稳定性。表1给出了明确的分解温度,3 种增塑剂在质量损失10%、50%及完全分解时的温度相差不大,但PVC/PTMGDB500在质量损失5% 时的分解温度明显要高,表明PVC/PTMGDB500具有较好的热稳定性。

表1 3种增塑剂的PVC制品热分解特征参数

图2 不同增塑剂的PVC制品的TG曲线

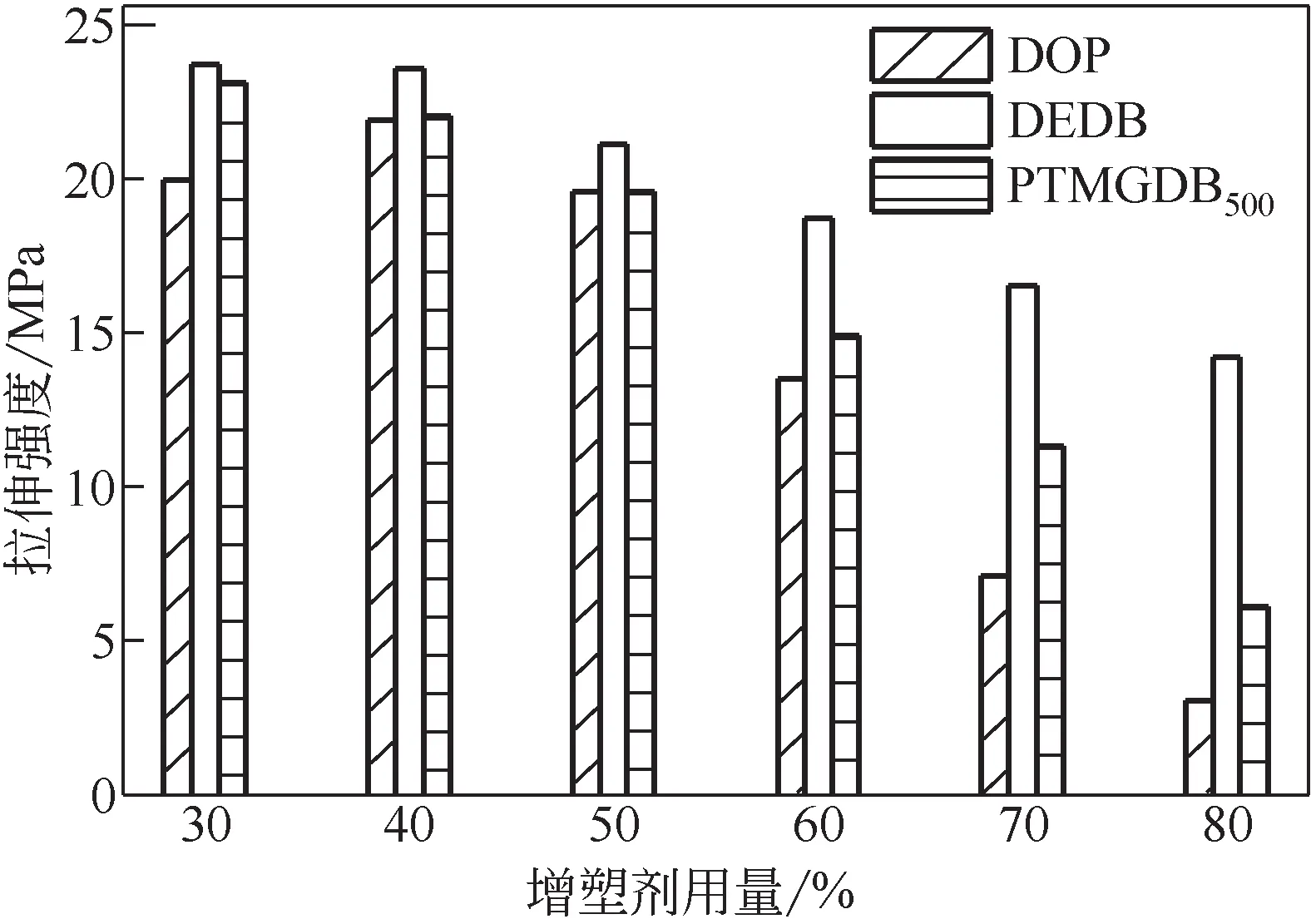

2.3 不同增塑剂的PVC 材料拉伸强度及断裂伸长率

增塑剂最主要的目的是提高制品的柔韧性和加工性,而拉伸强度和断裂伸长率是评价力学性能的重要依据。分别将不同含量的DOP、DEDB、PTMGDB500与PVC增塑,并用万能试验拉力机测试PVC制品的力学性能。拉伸强度及断裂伸长率见图3和图4。

由图3得知,在增塑剂添加量相同且添加量小于50%时,三者拉伸强度相差不大;当添加量高于50%时,PTMGDB500增塑PVC制品拉伸强度介于两者之间,这可能是因为DEDB的相对分子量低于DOP 和PTMGDB500,相同质量的增塑剂,DEDB 物质的量更大,相应的具有功能性的极性基团的平均含量高于DOP和PTMGDB500,与PVC分子的碳氯键的相互作用更大,PVC与DEDB的分子间作用力增加,且小分子量的增塑剂可更好地在PVC 的结晶区起到溶剂化作用,增加PVC 分子链的运动能力和自由体积,表现出良好的相容性。虽然PTMGDB500分子量大于DOP,但是PTMGDB500具有较多起增塑作用的醚键,能增加增塑剂与PVC 的分子间作用力,故PVC/PTMGDB500比PVC/DOP 拉伸强度大。

图3 不同增塑剂及其用量对PVC拉伸性能的影响

从图4 可知,相同增塑剂添加量下,不同增塑剂增塑的PVC 制品的断裂伸长率大小顺序为:PVC/DEDB>PVC/PTMGDB500>PVC/DOP。PTMGDB500比DOP 增塑PVC 具有更大的断裂伸长率,这可能是因为PTMGDB500中较长的碳链及极性基团与PVC具有较好的相容性,在拉伸作用下可以充分形变,使得伸长率提高。随着添加量的增加,PVC/PTMGDB500和PVC/DOP 的柔软性先增加后降低,在质量分数50%处断裂伸长率达到最大,其断裂伸长率分别为126.6%和118.2%,此时PVC 制品的力学性能最优。

图4 不同增塑剂及其用量对PVC断裂伸长率的影响

2.4 不同增塑剂的PVC材料邵氏硬度

表面硬度是物体表面能抵制变形或破损的能力,是材料中重要的性能指标之一。通常表面硬度越高的产品,其耐磨性会越好。对DOP、DEDB和PTMGDB500增塑的PVC材料进行表面硬度测试,结果如图5所示。由图5可知,随着增塑剂用量的增加,各试样的硬度大幅度降低,柔软性增加;在增塑剂添加量相同的情况下, DOP、 DEDB、PTMGDB500增塑PVC材料的表面硬度相差不大,说明3种增塑剂增塑PVC的表面耐磨性相似。

图5 不同增塑剂及其用量对PVC表面硬度的影响

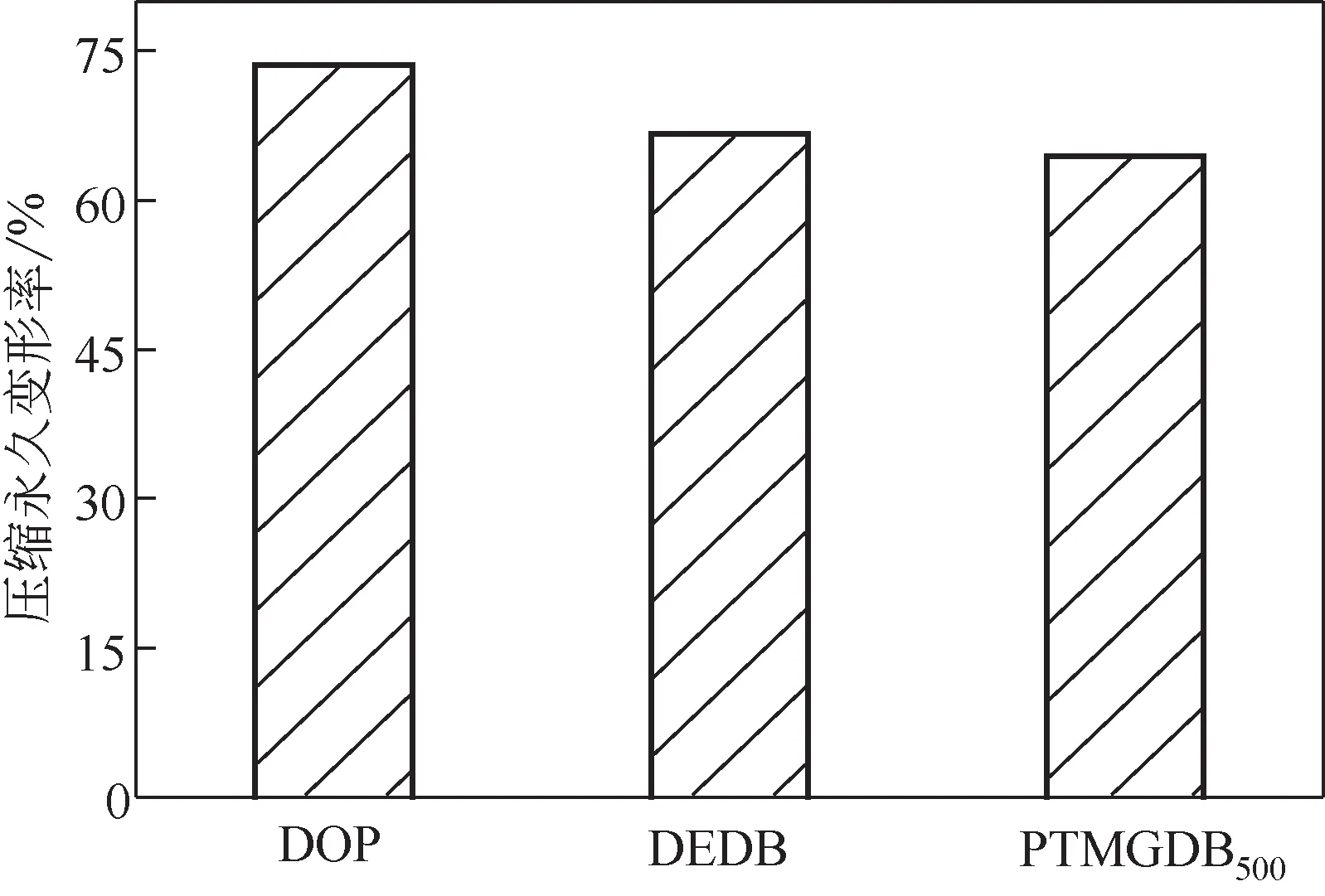

2.5 不同增塑剂的PVC材料压缩永久变形率

为进一步研究PVC 制品的弹性及恢复能力,对50%增塑剂添加量的PVC 制品进行压缩永久变形率的研究。压缩永久变形率越小,其弹性及恢复能力越好。从图6可以看出,共混材料压缩永久变形性优劣顺序为:PVC/PTMGDB500>PVC/DEDB>PVC/DOP。即PTMGDB500增塑的PVC制品弹性大且恢复能力优于PVC/DOP和PVC/DEDB,这是因为低分子量聚四氢呋喃二苯甲酸酯结构中的C—O—C键与PVC 的C—Cl 键相互作用,二者相容性较好,PTMGDB500的非极性部分又对PVC分子链起到屏蔽作用,使PVC 的链段可移动性增加,弹性提高;除此之外,由于PTMGDB500分子量较DOP 和DEDB大,且分子结构呈直链型,使得PVC 分子链在压缩的过程中,PTMGDB500能起到缓冲和支撑作用,压力撤去后,可迅速恢复形变。因此,PTMGDB500增塑的PVC压缩永久变形性优异。

图6 不同增塑剂的PVC制品压缩永久变形率

2.6 不同增塑剂的PVC材料耐乙醇抽出性测试

增塑剂耐抽出性能的好坏,直接影响着PVC产品的安全性,尤其是在食品包装、医疗器材等方面,对增塑剂的耐抽出性能要求更加苛刻;通常增塑剂不与PVC 发生化学反应,因此它们之间不是通过化学键的形式结合,而是以氢键等物理作用力的形式相结合,影响抽出的因素通常是增塑剂分子量、增塑剂含量、介质、使用时长、环境温度等。当长期与有机溶剂等介质接触时,增塑剂易从PVC中析出,暴露在水体、土壤、食品等环境中,造成环境污染和危害人体健康。

增塑剂分子在乙醇中抽出通常可分为两个过程,一是增塑剂分子从制品内部扩散至表面;二是从PVC 表面溶解至溶剂中。这取决于增塑剂与PVC作用力的大小和介质对其的溶解度,以乙醇为溶剂介质,在PVC 中添加不同含量的DOP、DEDB、PTMGDB500,测试其耐乙醇抽出率的大小,结果如图7。

由图7(a)~(f)可以看出,增塑剂用量从30%增加至80%,3种PVC制品中的增塑剂抽出率均有一定程度的增加,这是由于增塑剂添加量加大时,极性基团与PVC分子是以分子间作用力的形式存在,作用力较弱,所以增塑剂越多越容易被乙醇抽出。在192h 时,DOP 的抽出率从0.32%增加至7.14%,DEDB 从0.41%增加至7.12%,PTMGDB500从0.29%升至3.53%,由此可见PTMGDB500的增长幅度最小,其在PVC制品中较稳定。

图7 不同增塑剂及其用量对PVC制品抽出性能影响

在增塑剂添加量不变的情况下,PTMGDB500增塑PVC 制品的乙醇抽出率远低于DOP 和DEDB。80% 的用量时,PTMGDB500在96h 内抽出率为1.73%,而DOP 和DEDB 分别为5.43%和3.98%,DOP 的抽出率达到PTMGDB500抽出率的3 倍,即PTMGDB500增塑剂的添加显著提高了PVC材料的抗溶剂抽出能力,这是因为PTMGDB500的脂肪长链与PVC长链的相互缠结作用大于DEDB和DOP等小分子增塑剂,增塑剂的自由运动受到PVC 的羁绊而难以从溶剂中抽出。

2.7 不同增塑剂的PVC材料耐迁移性测试

浸出与迁移是决定材料使用寿命的关键,损失增塑剂的PVC制品无法保持初始聚合物的柔韧性。迁移与乙醇抽出过程相类似,不同的是,在第二个过程中,增塑剂迁移量取决于高分子材料对增塑剂的吸收能力,吸收能力越强,增塑剂才更容易从PVC中迁移至高分子材料中,80%增塑剂添加量的PVC制品的迁移性能见图8。

图8 80%增塑剂添加量的PVC制品迁移性能

增塑剂增塑的PVC 材料迁移率越大,耐迁移性越差。由图8 可知,PVC/DEDB 的耐迁移性能最差,这是由于DEDB的分子量较小,在PVC高分子链之间形成的自由体中难以停留较长时间,尤其在温度较高的情况下迁移更为明显,所以在70℃、192h 之内迁移量超过6%。PVC/DOP 和PVC/PTMGDB500的耐迁移性接近,且DOP耐迁移性略优于PTMGDB500,这主要是因为在增塑剂用量较高时,部分PTMGDB500分子游离在PVC中,易扩散至制品表面而迁移,且PTMGDB500的有效极性键多于DOP,更容易扩散至纯高分子材料中,总的来说,增塑剂的平均分子量和极性官能团对PVC 材料的抗迁移性极为重要。

3 结论

通过FTIR 和TG 对DOP、DEDB、PTMGDB500增塑的PVC 材料进行了表征,结果表明增塑剂分子分散在PVC 材料中,并不与PVC 材料反应,而主要以分子间作用力的形式起作用,三者增塑的PVC 材料热稳定性相差不大,PTMGDB500增塑的PVC 材料的热稳定性略好;在增塑性能测试中,PTMGDB500增塑的PVC材料拉伸强度及断裂伸长率介于DOP 和DEDB 之间,三者邵氏硬度相差不大,PTMGDB500增塑的PVC材料压缩永久变形性、耐乙醇抽出性及耐迁移性优于DOP 和DEDB,总体上,增塑剂的添加量在40%~60%为最佳。因此,PTMGDB500赋予了软质PVC制品优异的柔韧性、耐磨性、耐溶剂抽出、耐压、耐热等能力,是一种可以部分替代DOP及DEDB的增塑剂。