汽车搭铁研究及应用

张 伟,张力元,朱亚萍,张建锋

(1.陕西汽车集团有限公司,陕西 西安 710000;2.北方工业大学,北京 100144)

1 汽车电器的特点

传统能源汽车电器系统为低电压直流供电,一般为12V或24V;整车大多采用负极搭铁形式;整车线束基本采用单线制,在一些特殊情况下,为保证电器系统可靠工作,有时也采用双线制。新能源汽车的动力电池及电机驱动等系统采用高压电。

2 汽车搭铁原理及作用

工业电一般将大地作为电位基准点,在汽车电器系统中的搭铁也就是整车电位基准点。蓄电池作为整车的电源之一,其作用是提供电能量同时可抑制干扰,蓄电池负极作为整车理想的搭铁,其一般又与车身、车架、发动机缸体等可靠连接,这些金属部件通称为搭铁,整车的电器负极又与这些部件相连,构成回路,这就是所谓的接地,也叫搭铁。

按不同的功能分析,搭铁的作用主要有以下几方面。

1)功率搭铁。指电器部件工作时的电流回路搭铁,根据不同负载形式又分为感性负载搭铁与阻性负载搭铁。

2)信号搭铁。指各类传感器的搭铁,为小电流,实际上是为整车电器提供一个基准电位点,保证传感器信号不会因电位浮动而产生误差。针对模拟传感器和数字传感器,其搭铁形式又分为模拟信号搭铁和数字信号搭铁。

3)保护搭铁。指用于为电器部件提供过压保护或静电保护的搭铁。

4)屏蔽搭铁。是导线的屏蔽层或电器部件的外壳进行的搭铁,对易受电磁干扰的部件进行防护;同时屏蔽干扰源,对其进行有效电磁抑制,从而提高整车的EMC性能。

5)电源搭铁。电源搭铁是指整车电路的搭铁,也就是整车电位基准点,是用搭铁线把蓄电池负极直接连接到车架上,车架到发动机,对于商用车来讲,还需将车架通过搭铁线连接到车身上。整个金属车身、车架、发动机缸体构成整车的电源搭铁,也就是电流回路中的负极。

3 汽车负极搭铁的形式

在进行汽车线束设计时,搭铁设计是非常重要的工作,它对信号的正常传递至关重要,如果搭铁设计得不科学,或是共搭铁点虚接松动,就有可能造成信号衰减,再者共搭铁点杂波如果超过极限,将会引起共搭铁干扰,会直接影响控制单元的正常工作,严重的还会产生整车安全性事故,如车辆自燃、失去方向控制、制动失灵等。

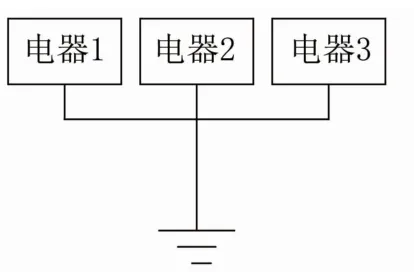

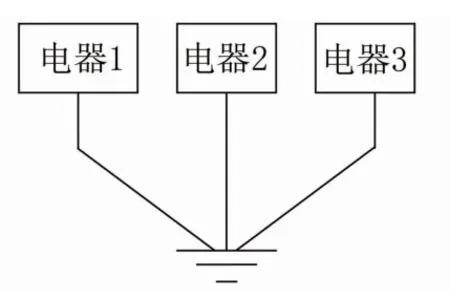

常用的汽车低压电气系统搭铁方法有两种,如图1、图2所示。

图1 就近搭铁

图2 独立搭铁

搭铁就近原则,就是将用电设备尽可能地在其附近搭铁,如图1所示,将多个在某一范围内的多个用电器的负极通过一个打钉点合并在一起,再统一连接到搭铁点。优点是可以减少导线的使用量,从而降低了线束的成本及质量,缺点是可能会引起搭铁信号的相互干扰。另一种搭铁方法如图2所示,每个用电器用独立的电线搭铁,优点是可以降低信号相互干扰,缺点是增加了线束的使用量,造成线束质量成本增加。一般对于关键且敏感用电器,如:仪表、控制单元、精密传感器、中控等的搭铁使用图2所示方法;而针对不敏感的功率用电器,如:雨刮电机、灯具、冷却风扇、暖风电机等就可以使用图1所示方法。

随着汽车新能源、网联化、智能化等技术的飞速发展,汽车电器功能日趋强大,电磁环境更加复杂,对一些关键且敏感的电器部件的搭铁可直接接到蓄电池负极,这也就是真正所谓的“双线制”。如仪表、中控屏、发动机ECU等关键敏感部件,该方式由于负极线较长,增加了电压降、整车成本及质量,因环节多路径复杂,也增加了负极线路损坏的风险,同时也应充分考虑负极线的传导干扰,在实际整车线束设计开发中,这种搭铁方式不宜过多。

4 整车搭铁分配设计

在实际设计中,我们将传感器、控制器间的通信等搭铁,其峰值电流小于1A的搭铁称之为“干净搭铁”,也有叫电子搭铁。而对于电机类和开关类负载的搭铁,其峰值电流大于1A,则称之为“脏搭铁”,也有叫功率搭铁。

设计搭铁分配方案的原则是:为避免信号间的相互干扰,要将电子搭铁和功率搭铁区别设计,也要将模拟搭铁和数字搭铁区别设计。原因是他们对搭铁的冲击是不同的,较敏感的电子器件会受这种对搭铁的冲击影响,从而无法正常运行。而针对同一个控制器,既有模拟搭铁也有数字搭铁,则不能将他们布置太远,因为,如果他们距离过长,那么他们之间就会产生较大的电位差,也将影响控制器的正常运行。

一般的搭铁分配方案如下。

1)蓄电池负极搭铁:仪表、发动机ECU、后处理DCU等特别关键敏感部件。

2)敏感部件搭铁:收放机、多媒体等。

3)关键控制器搭铁:整车控制器VCU、空调控制器、车身控制器BCM、倒车雷达控制器、行驶记录仪、ECAS控制器、门窗控制器DCM、胎压检测控制器等。

4)开关继电器搭铁:各种开关、各种继电器、电源插座、点烟器等。

5)电机、阀类电器搭铁:雨刮电机、暖风电机、门窗电机、各种电磁阀、电加热部件、电动泵、电喇叭、调光电机等。

6)灯类搭铁:前照灯、雾灯、小灯、各种照明灯和信号灯、蜂鸣器等。

根据实车用电器的位置不同,在不违背搭铁分配原则的前提下,可进行适当调整。

5 整车搭铁点的分布设计

5.1 搭铁点的设置要求

搭铁点的设置应满足以下要求。

1)仪表、发动机ECU等特别关键敏感部件应单独搭铁,防止被干扰。

2)为保证信号正常传输,弱信号传感器的搭铁线应尽量单独且就近搭铁。

3)商用汽车蓄电池负极搭铁和发动机缸体搭铁很重要,有多种形式,要综合考虑,确保可靠搭铁。

4)车身和车架应保证同电位、可靠搭铁,保证所有搭铁点、空间位置都便于安装和拆卸,满足维修要求。

5)为防止搭铁点进水、腐蚀,不得把搭铁点设计布置在严重的飞溅区域。

6)搭铁点有时会发热,甚至因接触不良产生火花,所以不要把搭铁螺栓设计布置在油箱和油路的附近。

7)搭铁线直接通过螺栓、齿形垫片,直接安装到车身、搭铁板(或车架)上,且搭铁处需除漆、除锈,保证无杂物、搭铁可靠并做防锈处理。

5.2 驾驶舱搭铁分布设计

驾驶舱内用电器很多,用电器种类各异,为了保证驾驶舱电器不相互干扰,同时满足就近搭铁的要求,一般驾驶舱设置4~7个搭铁点,左右各两个,中间一个,驾驶舱前围设置一个与车架等电位连接的搭铁点。

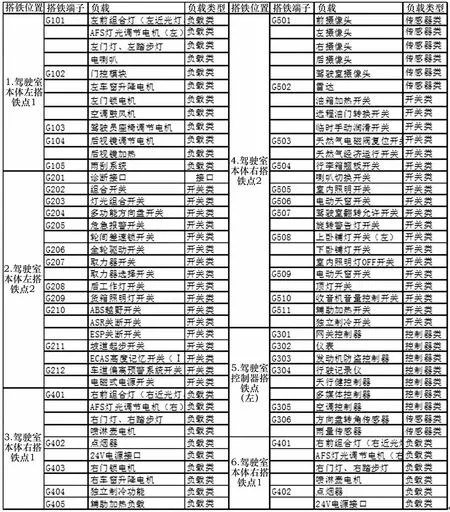

以下是驾驶舱搭铁分配布置示例,如图3所示。

5.3 车架搭铁分布设计

根据车型电器系统的复杂程度,车架一般设置3~6个搭铁点,车架前部一个,车架中部靠近蓄电池箱处一个,车架后部一个,还有的在车架第一横梁处设置一个与车身连接等电位搭铁点,一些车型在靠近发动机处的纵梁上还设置了车架与发动机连接的等电位搭铁点。

图3 驾驶舱搭铁分配布置示例

5.4 驾驶舱与车架的搭铁

乘用车的车身与底盘是联为一体的,车身与底盘始终为等电位;而商用车的车身与车架,一般是通过悬置与车架相连,而悬架是运动件,不能可靠将车身与车架导通,必须通过专用的导线将两者连接可靠导通,从而使车身、车架、蓄电池负极始终处于等电位。

6 新能源汽车高压系统搭铁要求

为提升高压系统的EMC性能,需进行等电位设计,高压系统搭铁设计要求如下。

1)各高压部件壳体搭铁点数量设计要求:①动力电池包壳体到车架应该要有两个以上搭铁点;②整车控制器(VCU)壳体到车架应该要有一个以上搭铁点;③电机控制器壳体到车架应该要有两个以上搭铁点;④电动空调压缩机壳体到车架应该要有一个以上搭铁点;⑤电动转向泵壳体到车架应该要有一个以上搭铁点;⑥空气压缩机器壳体到车架应该要有一个以上搭铁点。

2)高压电器部件必须设计专用的搭铁点(可用螺栓或螺母),而且要求拆装方便,不得有油漆杂物,保证可靠接触。

3)搭铁线要从高压电器件壳体就近有效接到车架上(即所谓的“干净搭铁”),避免通过中间支架搭铁。

4)车架搭铁点应除漆除杂物,并加锯齿垫圈,按扭矩要求安装,保证可靠接触。

5)高压电器外壳等电位线设计得要尽量短,根据不同的载荷,线径满足要求,一般线径要求不小于16mm2。

6)各搭铁点要进行专项防水防腐处理。

搭铁点测试验证要求:为保证各搭铁点可靠工作,需要满足导通、耐腐蚀、耐振动的要求,需要通过相关试验验证,如:电阻测试验证、震动性测试验证、盐雾测试验证等。

7 搭铁点的形式

7.1 驾驶舱搭铁形式

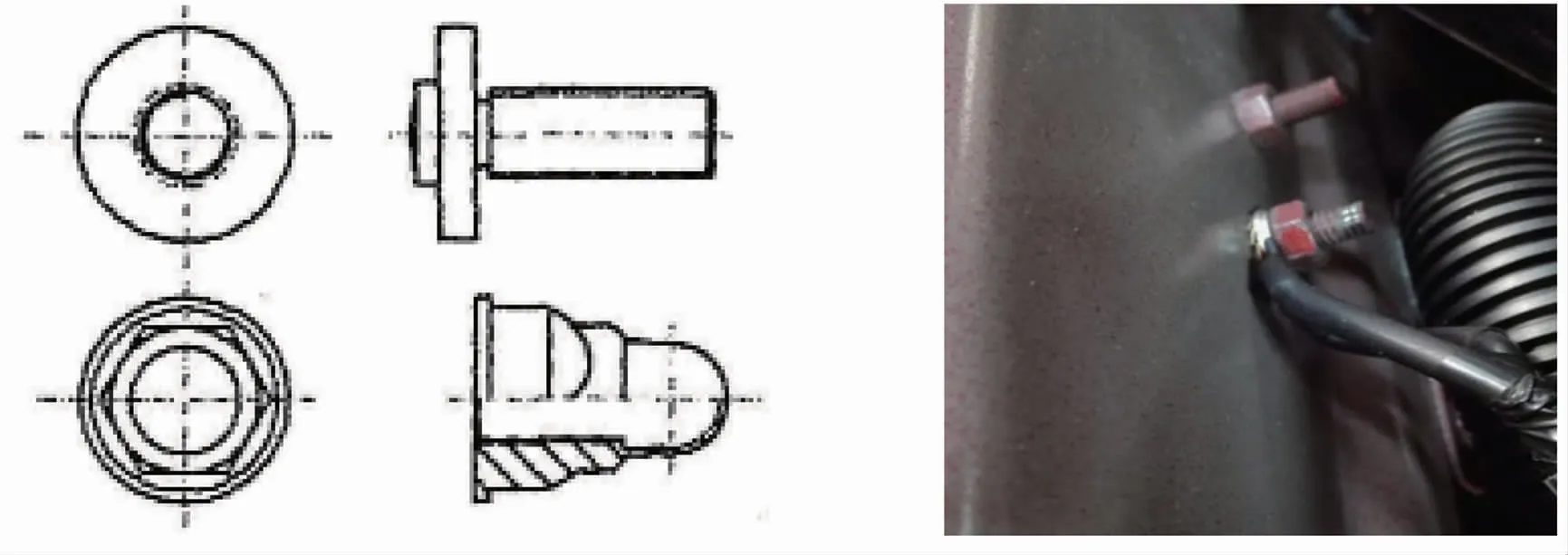

为可靠搭铁,驾驶舱搭铁需设置在车身主体钣金上,一般通过预焊螺栓或螺母来实现,如图4所示。

图4 搭铁螺栓螺母示意图

目前主流车企一般采用焊接搭铁螺栓,为防止油漆影响搭铁效果,在电泳漆之前,将工艺螺母与螺栓拧紧,这样在安装搭铁线时,再将螺母取下,为保证搭铁可靠,在搭铁线端子与钣金间增加锯齿垫圈,通过锯齿垫圈破除安装面的油漆,从而实现可靠搭铁,安装完成后搭铁点需防锈处理。

7.2 车架搭铁形式

车架上搭铁形式一般有3种。

1)如图5所示,通常采用的是普通螺栓螺母+锯齿垫圈+凡士林形式,在安装搭铁线前,先用专用除漆工具将车架安装面的油漆除去,在搭铁线端子与车架安装面间增加锯齿垫圈,从而实现可靠搭铁,安装完成后搭铁点需防锈处理。

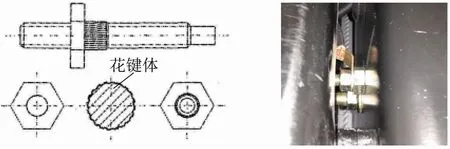

2)一些重卡采用的专用搭铁螺栓+普通六角螺母+锯齿垫圈+凡士林方式,如图6所示,螺栓与安装孔通过花键体过盈配合,将安装孔内的油漆除去,从而实现可靠搭铁,安装完成后搭铁点需防锈处理。

图5 普通螺栓螺母+锯齿垫圈+凡士林

图6 专用搭铁螺栓+普通六角螺母+锯齿垫圈+凡士林

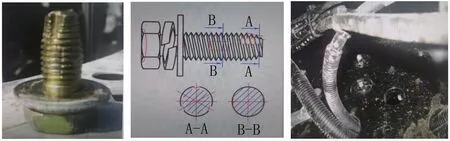

3)一些中轻卡车采用专用搭铁螺栓+凸焊螺母+锯齿垫圈+凡士林方式,如图7所示,利用专用搭铁螺栓头部特殊结构,在紧固时,将凸焊螺母中的油漆杂物除去,在搭铁线端子与车架安装面间增加锯齿垫圈,从而实现可靠搭铁,安装完成后搭铁点需防锈处理。

图7 专用搭铁螺栓+凸焊螺母+锯齿垫圈+凡士林

8 整车搭铁系统测试

8.1 测试目的

1)测试整车电气系统各搭铁点的悬浮电压及各回路的电流参数,依据标准判定各搭铁点是否满足整车电器设备及通信网络的技术要求,发现问题、分析问题,并出具改进方案。

2)测试整车各用电设备在对应搭铁点螺栓松脱状态的工作状况,依据标准判定相关搭铁措施是满足技术要求,发现问题、分析问题并出具改进方案。

8.2 判定标准

8.2.1 搭铁悬浮电压及电流测试

1)各搭铁点悬浮电压连续偏移量(>500ms)应在±0.5V范围内。

2)各搭铁点悬浮电压瞬态偏移量(>500ms)应在±2V范围内。

3)某一搭铁点失效时,其余搭铁点悬浮电压连续偏移量(>500ms)应低于2V。

4)各搭铁点电流不应超过该搭铁点线束最大工作电流的70%。

5)整车电器设备不应损坏,当出现断路时,该回路电器设备不应工作。

8.2.2 搭铁失效测试

1)某一搭铁点失效时,各搭铁点悬浮电压连续偏移量(>500ms)应在±0.5V范围内。

2)某一搭铁点失效时,各搭铁点悬浮电压瞬态偏移量(>500ms)应在±2V范围内。

3)当某一搭铁点失效时,与该搭铁点无关的电器设备应能正常工作。

4)任何接点搭铁失效后,不应出现线束过载烧损现象。

9 结论

搭铁方案是汽车电器系统设计的重要环节,在整车电器架构设计之初就应充分考虑,并制定整体方案:包括搭铁分配方案、线制方案、负荷计算、搭铁点选择、搭铁形式、验证策划、搭铁工艺、检验标准等。开发过程包括以下几个阶段:方案论证、各级评审、详细设计、虚拟验证、台架验证、整车测试、整车可靠性验证等。当今汽车电器系统复杂、功能强大,整车搭铁如设计不好,轻者会造成整车成本和质量增加、或部分电器功能失效甚至会导致车辆停驶,重者可造成车辆失去制动、自燃等恶性事故的发生,对此设计开发人员应高度重视。