灯泡贯流式机组水导轴承稳态振动超标原因分析与运行建议

李崇仕,何葵东,王卫玉,毕智伟

(1.国家电力投资集团水电产业创新中心,湖南长沙 410004;2.国网湖南省电力有限公司电力科学研究院,湖南长沙 410007)

0 引言

某电厂3台18.5 MW灯泡贯流式机组,额定转速75 r/min,额定水头6.55 m,运行时间三十余年,近年来机组关键部件振动超标,其中最为突出的是水导轴承径向振动。水导轴承径向振动超标是机组运行异常的体现,由于存在异常振源,将会导致机组薄弱部件出现裂纹、疲劳断裂等现象[1-4]。水导径向振动超标分为暂态和稳态工况振动超标,本文主要分析稳态工况(排除振动区、过渡过程等暂态)振动超标的情况,稳态工况振动超标最明显的特征是随着导叶开度的增加,水导轴承水平X向振动趋势上升,远大于GB/T 15468—2020«水轮机基本技术条件》中针对水导轴承水平振动的规定。

1 水导轴承异常振动数值及波形频谱特征

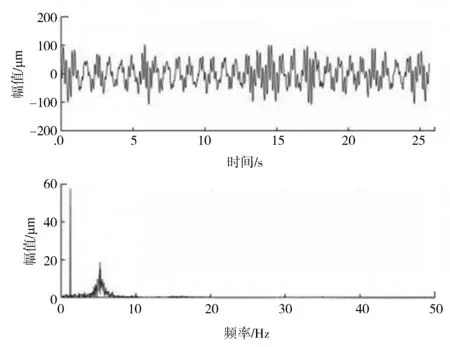

国标规定当n≤100 r/min时,水导轴承径向振动允许值为120μm,该电厂水导轴承径向振动超标表现为X向振动超标,Y向振动不超标,且不同机组呈现不同的表现。利用在线监测设备对3台机组一个季度的数据进行分析,得到水导轴承在不同运行工况参数下的特征,3台机组水导轴承X向振动均存在超标。由于每台机组流态或者每台机组的运行稳定特性导致了各个机组呈现不同的超标状态,但其中3号机组水导轴承X向振动均值最大,达到200μm以上。图1、图2为3号机组水导轴承X向振动随有功、水头趋势变化情况,图3为3号机组水导轴承X向振动波形和典型工况的频谱特征,图4为水导轴承、转轮室X向振动,有功功率大于10 MW以上趋势变化图。

图1 水导轴承X向振动随有功功率趋势变化

图2 水导轴承X向振动随水头趋势变化

图3 水导轴承X向振动波形频谱

图4 水导轴承、转轮室X向振动随有功趋势变化

振动异常主要集中在中低水头、高负荷工况,频率成分主要为1X和4X频率,也就是转频和桨叶倍频的特征,同时发现水导轴承径向振动和转轮室振动随有功都呈现缓慢上升趋势。频繁的振动超标导致机组运行条件恶化,电厂针对机组运行,如水导轴承X向振动超过180μm必须现场检查,超过280μm则需要现场干预,采取调整负荷、清污、开停机等手段。由于机组运行稳定性差,极大降低了电厂的发电效益。

2 灯泡贯流式机组和水导轴承结构特点

灯泡贯流式机组转动惯量小、过机流量大,当机组处于过渡过程水力惯性系数较大、稳定性较差。机组壳体为灯泡形状,在流道里通过垂直和水平支撑固定机组壳体。通常水轮发电机组在流道中以管型座上、下竖井为主要支撑,全部受力通过上、下竖井传到混凝土基础上,为增加发电机灯泡壳体的稳定性,发电机采用三支撑结构形式,即下部设垂直支撑,左右两侧各设有水平侧向支撑。

水导轴承为机组轴系的支撑点,与组合轴承一道构成两点支撑,承受机组整个轴系的质量和限制机组旋转时产生的径向位移。图5为水导轴承现场装配图,水导轴承采用筒式结构,分上下两瓣,扇形支撑板为127°,以-Y方向对称布置,固定在导流锥上。

图5 水导轴承现场装配图

3 原因分析

水导轴承所承受的径向力,主要为转动部分的不平衡力、水流在转轮内的水力不平衡、尾水管水压脉动、导叶与转轮间水压脉动、灯泡体结构振动作用,以及从发电机侧传导的电磁力作用。因此贯流式机组水导轴承径向振动超标,不外乎从机械、电气、水力三个方面及互相耦合导致[5-11]。

1)机械原因。主轴弯曲或挠曲,推力轴承调整不良,轴承间隙过大,主轴法兰连接不紧,机组对中心不准;转轮等旋转部件与静止件相碰;旋转体不平衡;轴承间隙过大,主轴过细,机组转速与轴系临界转速重合;传感器故障、安装位置问题;机组支撑和水导轴承结构。

2)电气原因。周期性的磁拉力分量;转子和定子之间有不均匀的气隙时所引起的作用力;转子线圈短路时引起的力;发电机在不对称工况下运行时产生的力。

3)水力因素。尾水涡带、卡门涡、间隙射流;导桨叶不协联;空蚀振动;反水锤引起机组的振动;引水系统的共振;导叶开口不一致、不同步;桨叶开口不一致、不同步;运行水头变化。

电厂主要开展稳定性试验(变转速、变励磁、变负荷)、协联优化试验、更换测量传感器、导桨叶同步性处理、桨叶安放角一致性检查、导叶开度均匀性测量、利用机组检修对水导轴承进行检查等相关专项处理,对上述各项原因,进行一一排查分析。最后确定振动超标的直接原因是机组运行水头变化,导致实际运行水头偏离设计水头;间接原因是机组支撑和水导轴承结构问题。

3.1 直接原因

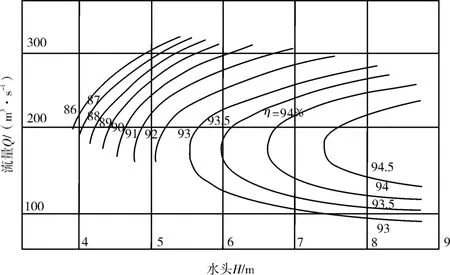

查询机组运转特性曲线见图6所示,机组高效率对应的水头段为6~9 m,但目前机组实际运行水头范围4~7 m。由于该电厂套用机组的设计水头高于电站的实际水头,且受上游电站扩机和下游电站蓄水顶托的影响,机组现场运行水头与设计水头严重不符,导致机组在该区间稳定性差,是造成水导轴承径向振动超标的主要原因。同时由于所处河道在雨季期,树木等大尺寸的异物在拦污栅前堆积,造成水头的损失,使得机组的稳定性进一步劣化。

图6 电厂真机转轮综合特性曲线

3.2 间接原因

机组支撑结构分析:贯流式机组灯泡壳体支撑分为垂直支撑和水平支撑。垂直支撑为灯泡头上竖井管型座、灯泡头下方球面支撑以及灯泡体上下竖井管型座,水平方向为左右两根防振球面支撑。球面支撑允许灯泡体有轴向和径向的微量位移。其中垂直支撑为主支撑,水平支撑为辅助支撑。

水导轴承结构分析:该厂水导轴承采取通用的筒式轴瓦结构,有别于混流式机组水导轴承分瓣的形式,使得贯流式机组水导轴承振动,不会由于运行一段时间出现某块瓦松动导致振动值上升的趋势[12]。水导轴承支撑为扇形支撑板固定在灯泡壳体上。

综上分析,竖井管型座为机组灯泡壳体的支撑,灯泡壳体为水导轴承的基础。轴对轴承的冲击,通过力的传导最终到达管型座基础上。水导轴承X向振动传感器的安装位置结构最终通过扇形板固定螺栓与导流锥联接为整体结构,实际传感器测量的是导流锥和水导轴承支撑的叠加振动。由于垂直支撑相较于水平支撑刚度更大,抵抗激振能量也越强,造成水导轴承Y向振动幅值较X向振动小。因此可判断贯流式机组水平支撑弱是造成水导轴承径向振动超标的部分原因,同时传感器测量振动为叠加振动也是造成振动偏大的间接原因。

4 建议

4.1 开展安全性评估

针对目前的情况,在水导轴承径向振动平均幅值状态下,测量水导轴承表面以及水导扇形支撑的动态交变应力,利用Goodman公式计算出水导轴承允许的疲劳许用交变应力值,两者比较就可以对水导轴承进行安全性评价。由于水导轴承在机组运行时,主要承受的是环向的应力,因此在壳体布置6个环向的单向应变片。在水导轴承扇形支撑板上,对称布置2个指向轴线的径向应变片,监测机组处于不同运行水头、有功功率下的动态应力。

1)水导轴承本体交变应力水平随负荷增大略有增大,本体交变应力水平均处于较低水平(低于6 MPa)。

2)扇形板交变应力水平随负荷的增大有增大趋势。

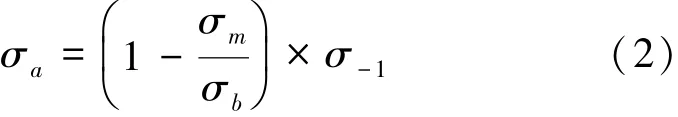

由于结构疲劳失效主要受结构所受平均应力σm及交变应力σa影响。根据Goodman公式:

该厂水导轴承材料采用Q235A,式中:σm为平均应力;σb为极限强度,428 MPa(参考«材料工程基础要览》);σ-1为许用应力疲劳值,120 MPa(参考GB/T 3811—2008«起重机设计规范》);σa为当前平均应力σm对应的疲劳许用交变应力值[13-15]。

水导轴承平均应力可以通过数值模拟仿真,模拟机组在额定有功功率工况运行时,机组轴线整个受力加载情况。贯流式机组主要是通过两点支撑、水导轴承和组合轴承承受着发电机转子、组合轴承、机组主轴、水导轴承、水轮机的重力作用及水轮机所受浮力。通过模拟计算可知水导轴承环向平均应力最大值为12.6 MPa。根据式(2)可以计算出当前疲劳许用交变应力值σa=116.5 MPa。

水导轴承交变应力正常工况最大测量值为5.5 MPa,远小于当前疲劳许用交变应力值σa=116.5 MPa的要求;正常工况,扇形板最大交变应力值为8.7 MPa,也远小于当前疲劳许用交变应力值。运行情况表明,水导轴承异常振动时,轴承瓦温并未出现增大情况,因此当前水导轴承异常振动不会对机组水导轴承及扇形板构成严重安全风险。后续可以对水导轴承进行疲劳寿命评估,通过组合不同运行负荷的幅值情况,根据S/N曲线和疲劳损失累积MINER原则,精确计算水导轴承的疲劳寿命。

4.2 扇形支撑板结构优化

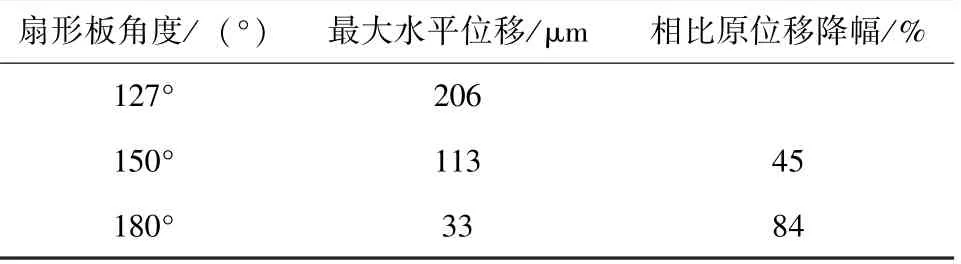

该厂水导轴承支撑扇形板目前为127°,相比于国内其他一些机组其角度存在偏小情况,可能引起水导轴承径向支撑刚度偏小。通过在水导轴承模型上施加水平方向2 MPa的载荷,固定约束扇形板端部,进行刚强度仿真分析。并将扇形板支撑面积调整到150°和180°进行计算,得出水导轴承同一节点的振动变形值对比情况见表1。

表1 不同扇形板角度水导轴承水平位移输出

增大扇形板角度,可以有效提高水导轴承刚度,减少水导轴承水平位移变形,进而起到改善水导轴承水平振动作用,其中150°扇形板方案可降低水导轴承水平位移变形45%,180°扇形板方案可降低水导轴承水平位移变形84%。

4.3 运行和技改建议

考虑3号机组水导轴承径向振动超标问题,在开机顺序可以优先调整1、2号机组最先开机,停机则相反。当来水较好的情况下,负荷分配则采取1、2号机组优先带满负荷。运行时,重点关注水导瓦温变化情况,同时关注拦污栅差压,加强进水口拦污栅浮渣的清理。针对机组严重偏离设计工况,实际水头降低,可考虑开展转轮改造工作,提升机组发电能力,改善机组运行稳定性。

5 结语

本文旨在研究某水电厂机组在稳态工况水导轴承径向振动X向振动超标的现象,通过研究查找出原因和机组的优化和运行建议,主要结论如下:

1)灯泡贯流式机组中低水头、高负荷工况下,水导轴承径向振动超标频繁。

2)机组的设计水头高于实际水头,又由于上游电厂的弃水、下游电厂的顶托影响导致实际水头进一步降低,导致机组严重偏离机组高效率运行工况,机组稳定性差。

3)贯流式机组水平支撑弱造成水导轴承水平X向振动超标,同时传感器测量的振动不是绝对振动,为导流锥与水导轴承支撑的叠加振动,也是造成振动偏大的间接原因。

4)为提高电厂机组稳定性,可从水导轴承扇形板结构优化、机组运行和技改方面、水导轴承疲劳寿命计算提高等方面进行综合优化考虑。