应用于中高黏物系搅拌装置的优化形式

郑毅骏

(中国石化上海石油化工研究院,上海 201208)

搅拌操作广泛应用于各类化工领域,特别是在处理中高黏物系过程中,起到了不可替代的作用。根据流体切应力与速度梯度之间是否呈线性关系,中高黏物系可分为牛顿流体和非牛顿流体。牛顿流体受到的切应力与速度梯度的比值恒定,即为流体的黏度;非牛顿流体可分为与时间无关的塑性流体、假塑性流体、胀塑性流体,以及与时间有关的流变性流体和触变性流体[1]。聚合物溶液大多属于假塑性流体,其表观黏度随剪切变形速率的增加而减小,基于这类流体的搅拌装置的研究报道也较多。对中高黏牛顿流体搅拌过程的研究,常采用麦芽糖浆[2-3]、甘油[4-6]等作为实验物料;对假塑性流体搅拌过程的研究,常采用羧甲基纤维素[7]、羟乙基纤维素[8-10]、聚乙烯醇[11]、黄原胶[12-15]、威兰胶[16]等作为实验物料。

随着合成材料的不断发展,中高黏物系搅拌操作在合成塑料、合成橡胶、合成纤维等领域的应用越来越多[17]。其中非牛顿流体的表观黏度随剪切速率不同而改变的特性,会导致搅拌釜内产生黏度梯度[18],进而增加物系混合均匀的难度,使相间传质速率下降[19]。为改善中高黏物系的混合及传质特性,高效率的搅拌设备需同时满足较好的剪切性能和轴向循环性能[20]。传统的单一小径桨、锚式桨、螺带桨等形式无法满足这一要求,需通过结构和运行模式上的组合创新,才能实现较适宜的混合效果。

1 小径桨的优化

小径桨是指桨式、涡轮式等小桨径搅拌桨,根据其产生流型的不同,可分为径流式、轴流式和混流式。在低黏度物系中,单一小径桨达到一定的搅拌转速后,即可使釜内物料达到湍流和充分混合的状态[21]。但随着物系黏度增加,小径桨的影响区域不断缩小,区域外的流体状态趋于层流乃至静止。为改善中高黏条件下小径桨的混合特性,可通过结构、材质以及运行模式上的改良,实现搅拌效果的优化。

1.1 小径桨的结构优化

在中高黏物系中小径桨的影响区域有限,当搅拌釜的高径比较大时,在轴向上布置多个小径桨,是最为简单有效的优化形式。采用多层桨搅拌时,各层桨叶附近会形成局部的循环流,循环内部的混合情况较好,而相邻循环之间的对流则较为困难,全釜流场沿轴向会形成多个区域[22]。各区域之间对流情况的优劣将决定全釜的混合效果,且这一影响会随着桨叶层数的增加变得更为显著[23]。相较于径流式搅拌桨,轴流式搅拌桨产生的轴向流,更易于破坏各区域间的交界面,促进层间的轴向对流。武斌等在对羧甲基纤维素-空气体系进行研究时发现,轴流式翼型桨组合的混合速率相比径流式涡轮桨组合提升了约40%。

考虑到气体分散能力等因素的影响,多层桨结构的底层桨大多仍选择径流式搅拌桨,否则容易造成气体聚集在搅拌轴附近,难以均匀分布于全釜的情况。吴高杰等[24]在研究中发现,采用斜叶桨作为底层桨时具有更好的氧传递效果。这是由于混流式的斜叶桨兼具了径流式搅拌桨的强剪切作用和轴流式搅拌桨轴向混合的优势,进而可获得较好的气液分散效果和相对较低的功耗。

假塑性流体近桨叶区的黏度相对较小,远离桨叶循环区的黏度较大,选用合适的径流式、轴流式搅拌桨组合以形成全釜范围的大循环,将有利于釜内流体表观黏度趋于均匀。

1.2 小径桨的材质优化

一些学者将搅拌作用下的高黏物系分为两个区域,即搅拌桨附近的混沌混合区和远离搅拌桨的混合隔离区。混沌混合区内的能量主要以对流方式传递,混合隔离区内则通过分子扩散进行传递[25]。刘作华等[26]认为,传统的刚性搅拌桨只能通过流体的动能扩散作用扩大混沌混合区,他们提出在刚性桨末端添加柔性桨叶,通过桨叶摆动产生的波动破坏混合隔离区。尽管增加柔性桨叶后,会增加少量搅拌功耗,但将一定的黏度和混合时间下所需的单位体积混合能作为混合效率的评价指标,对甘油溶液中的六直叶圆盘涡轮和对应的柔性桨进行比较后发现,柔性桨的混合效率提升了52.8%[27]。

按混沌混合的定义,非牛顿流体黏度在全釜范围内的分布不同,其搅拌过程中的分区现象会更为显著。不过暂时还未见到非牛顿流体中柔性桨搅拌应用的相关报道。

1.3 小径桨的运行模式优化

与多层桨在结构形式上进行优化的思路不同,为实现搅拌釜轴向上的均匀混合,Murakami 等[28]通过增加上下往复运动的方式,来改良传统搅拌桨在玉米糖浆溶液中的混合效果,发现在相同功耗的操作条件下,增加了轴向运动的搅拌桨的混合时间只有传统螺带桨的1/3。

2 锚式桨的优化

锚式桨由两侧的立叶和下方的横叶构成,其桨径与釜径的比值较大,运行转速较低。锚式桨在中高黏物系搅拌中形成的主要是切向流,在叶片前方的流体会受叶片的推动作用形成较弱的径向流,几乎没有轴向流产生[29-30]。单一锚式桨的剪切性能较好而循环性能较弱[31],其混合、传热性能也不如多层小径桨。

2.1 锚式桨的结构优化

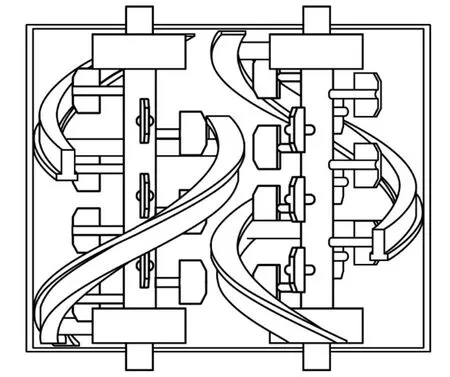

锚式桨的桨叶主要作用于搅拌釜壁面附近,对搅拌釜中心区域的混合效果较弱。对锚式桨的结构优化,最简单和常见的就是在其上方增加一条横梁变成框式桨,此时对被搅拌物料的液面附近也有较好的剪切作用。进一步对锚式桨增加立叶或横梁,可增强搅拌釜中心区域流体的流动状态[32]。图1(a)所示是在锚式桨的基础上增加多条立叶的锚栅桨[33],内侧的立叶会增强中心区域的剪切性能。图1(b)所示为沿轴向增加多条横梁的变形框式桨,当横梁采用斜叶结构时,可起到类似二斜叶桨的作用,在横梁附近产生轴向流,促进循环流的形成。

(a)锚栅桨 (b)变形框式桨

2.2 锚式桨的组合优化

锚式桨的作用区域在被搅拌物料的外围,与小径桨的影响区域正好互补,因而可将锚式桨作为外桨,配合小径桨作为内桨,协同进行搅拌混合。

内外双轴搅拌过程中,转速较慢的锚式外桨对高转速内桨功耗的影响较小,反之受到内桨转速的影响很大[34]。当内、外桨同向旋转时,外桨功耗会因内桨的作用而减小;当内、外桨反向旋转时,外桨功耗会因内桨的作用而变大[35]。尽管外桨对内桨功耗的影响较小,但能使达到相同混合效果所需的内桨转速降低,起到减少功耗的作用,同时也能防止被搅拌物料因受到高速剪切而被破坏[36],或因搅拌转速过高产生的大量热能而过热。

3 螺带桨的优化

同锚式桨一样,螺带桨也属于大桨径桨叶。在形成相同雷诺数的流动条件下,螺带桨的功耗要大于小桨径涡轮,但螺带桨的液相传质系数要比涡轮高4~5 倍[37]。为防止搅拌功率过高,螺带桨和锚式桨一样,一般都在低转速条件下运行[38]。对螺带桨的优化常体现在与其他搅拌结构相组合的形式上。

3.1 螺带、螺杆的组合

根据螺带叶数量的不同,常用的螺带桨可分为单螺带桨、双螺带桨、四螺带桨等。如图2(a)所示,这几种桨型的各条螺带叶到中心轴的距离相等,螺带端部沿周向等角度分布。与锚式桨相比,螺带桨的剪切性能相对较弱,但在轴向上有较强的推动力。

与锚式桨类似,螺带桨同样在靠近壁面处的混合效果较好,在搅拌釜中心区域较弱。除了配合小径桨作为内桨以加强中心区域的流动状态外,还可采用内外螺带桨的形式。如图2(b)所示,内外螺带桨为2 条不同半径的螺带叶,固定在同一个搅拌轴上,相较于内外双轴搅拌,其搅拌轴及传动结构更为简单。通常,内外螺带桨的内、外2 条螺带叶呈相反的螺旋状态布置,这样在同一转动方向下,搅拌釜四周和中心产生的轴向流方向相反,这有利于形成全釜的循环流。朱秀林等[39]对几种螺带桨进行了比较,发现内外螺带桨的混合性能与四螺带桨相接近,两者均优于双螺带桨。相较于四螺带桨,内外单螺带桨的结构更为简单,加工较为方便。内螺带对混合、传热过程起到了强化的效果,同时也有利于降低搅拌功耗[40]。

如图2(c)所示,进一步缩小内螺带与搅拌轴之间的距离,最终会得到螺带螺杆桨组合结构[41]。同样的,通常将螺带和螺杆的螺旋方向设置相反,从而形成搅拌釜中心和四周轴向流向相反的大循环流。单独采用螺杆进行中高黏流体搅拌时,反应器结构通常为细长型,且物料从反应器一端被螺杆推动到另一端,需将出口物料通过管路接回入口端才能形成物料的循环。在物料需长时间循环搅拌的情况下,也可在大直径搅拌釜内布置螺杆,在螺杆外设置导流筒后,会在导流筒外侧形成与导流筒内部方向相反的轴向流动,从而形成全釜的循环流[42]。

(a) 双螺带桨 (b) 内外螺带桨 (c) 螺带螺杆桨

3.2 螺带、锚式桨的组合

为避免搅拌死区的形成,搅拌釜的底部大多会设计成椭圆封头或锥形封头。锚式桨的外部轮廓能够较好地贴合搅拌釜的内壁,而采用螺带桨时,下封头区域就不能得到充分的混合。如图2 所示,可在螺带桨下方安装锚式桨以贴合封头形状。李薇等[43]曾采用变径螺带桨作为底桨,但发现其改善效果不如锚式桨作为底桨。

4 行星搅拌器

行星搅拌器是通过多个搅拌桨叶的自转和公转,实现对物料的混合。当各行星桨采用小径桨时,便是另一种对小径桨运行模式的优化形式。行星桨的运行可分为被动自转式和主动自转式。

4.1 被动自转式行星搅拌器

被动自转式行星搅拌器的公转部分是由传动轴带动的,行星叶轮的自转则是通过液体阻力实现的。陈明义[44]通过理论受力分析,得到理想条件下行星叶轮的自转转速为:n = (24R/r)0.5N,即自转速度n 只与自转半径r、公转半径R 和公转转速N 相关,但这一推导过程忽略了行星叶轮自转过程中,叶轮轮毂处受到的摩擦阻力以及搅拌过程中周边流型对其产生的影响。从结构上判断,被动自转式行星搅拌器更像是对锚式桨的改良[45],通过行星叶轮的被动自转,使锚式桨以切向流为主的流型得到改善,径向流得到加强。当公转转速过快时,釜内流型会更趋近于以锚式桨的切向流为主流型,因而在低转速条件下,其流型的改善效果及混合优势更为显著。宋吉昌等[46]在公转转速为250r·min-1条件下发现,被动自转式行星搅拌器的混合效率是锚式桨的5 倍,是推进式轴流桨的11 倍,在使物料达到相同雷诺数条件下的功耗,也要低于锚式桨和推进式桨。

4.2 主动自转式行星搅拌器

通常意义上的行星搅拌器是指主动自转式,主要通过行星齿轮传动结构,对各桨叶的自转和公转进行控制[47],使用凸缘齿轮也可实现对变转速的调节[48]。也有研究者将不同的行星轴设计成高速轴和中速轴,高速轴上的桨叶用于快速分解物料,中速轴上的桨叶用于促进不同区域间物料的混合[49]。除了将小径桨布置为行星搅拌器外,也可以将锚/框式桨、螺带桨等大桨径桨叶布置为行星搅拌器[50]。为避免大径桨在自转公转过程中相互碰撞,要特别设计好各桨叶的回转路线。

5 自清洁搅拌器

一些中高黏的高分子物料在高温下会发泡、膨化、流变固化,会在反应釜内结块甚至结焦,既不利于物料的混合,也容易导致反应器的传热受阻[51]。一般会在框式、螺带式等大桨径搅拌桨外侧设置刮刀,以清除器壁上粘附的物料,但这种方式无法去除粘附在桨叶上的物料。自清洁搅拌器又称为表面更新型搅拌器,常用于高黏聚合物的脱挥等过程[52]。一般采用多轴并列的结构,通过相邻搅拌轴上桨叶之间,以及桨叶与器壁之间的相互作用实现自我清洁。

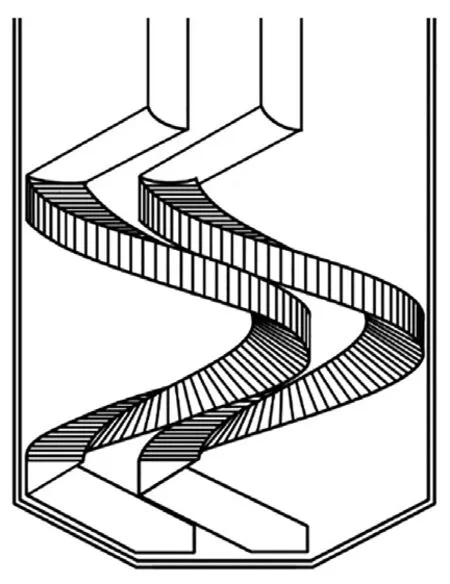

如图3 所示,何其双等人[53]提出的自清洁搅拌器专利,有2 组内外轴共4 个搅拌器,其中内搅拌器为小径桨叶,外搅拌器为间断的螺带桨。相对应的内外搅拌轴之间存在速度差,这在加剧搅拌剪切作用的同时,也使得内搅拌桨叶能够刮除对应的外搅拌桨叶内侧的黏着物料,内搅拌桨叶又能刮除相邻的外搅拌桨叶外壁上的黏着物料。此外,外搅拌桨叶在运动过程中能将物料送往设备中部,内搅拌桨叶则可进一步对物料进行剪切和翻滚。如图4 所示,唐小斗[54]在专利中提出的立式自清洁搅拌器,采用了2 个并列的螺旋轴,在转动过程中螺旋轴间存在错位剪切,可清除附着在对方轴上的物料,同时也能清除器壁上的黏着物料。每根螺旋轴的结构与螺带桨相似,但在螺带桨上安装刮板,只能清除器壁上的物料,无法清除搅拌桨自身附着的物料。

图3 四轴自清洁搅拌器Fig. 3 Self-cleaning agitator with 4 axes

图4 立式螺旋双轴搅拌器Fig. 4 Vertical agitator with 2 helical axes

6 结语与展望

在中高黏体系的各类化工反应过程中,使物料混合均匀,是后续动量传递、热量传递、质量传递乃至化学反应过程的关键。随着反应体系和物系的日趋复杂,单一小桨径搅拌设备已不能满足反应需求。多层桨、柔性桨、往复桨等形式的优化,能够有效弥补单一小径桨在中高黏物系中影响范围较小的劣势,实现剪切性能和循环性能的优化。锚式桨的剪切性能较好而轴向循环性能弱,可通过布置小桨径轴流桨作为内桨,对中心区域的混合性能进行改善,或在锚两侧布置被动式行星叶轮以增强径向扰动。螺带桨的剪切性能不如锚/框式桨,但其形成的轴向流较强,在中心区域布置小径桨,或采用内外螺带桨、螺带螺杆桨等组合形式,能够形成较强的全釜轴向循环。行星搅拌器和自清洁搅拌器在高黏度体系中的优势显著,是今后搅拌器研发的重点方向。