碳纤维复合材料垂向连杆结构设计与试验验证

汤 腾,周 洲,邹敏佳,吕文丽,刘文松,王明星

(株洲时代新材料科技股份有限公司, 湖南株洲 412000)

随着我国轨道交通跨越式发展与工程应用材料研究的不断进步,采用轻质材料,尤其是综合性能优异的复合材料来实现列车轻量化是轨道交通工具轻量化发展的必然[1-2],其趋势可以归纳为:复合材料由非承力件(车厢内辅助件,如内饰框架、天花板等)向一般承力件(地板、门窗框架、座椅等)和主承力件(车体、司机室、转向架等)发展;结构复合材料的应用向结构、功能复合材料同时应用发展。主承力件质量一般占整车质量的40%~70%,因此通过复合材料取代传统材料来实现车辆轻量化的关键在于主承力件的复合材料轻量化[3-9]。

垂向连杆是机车转向架悬挂部件中重要的组成部分,主要功能是连接车体(构架)和扭杆弹簧装置,传递车体侧滚力矩。作为一种转向架上的主承载构件,传统垂向连杆多采用合金钢材料(如42CrMo、Q355等)[10],为了研究该承载构件进行复合材料轻量化的可行性,笔者针对某型城轨平台用合金钢(Q355NE)垂向连杆,在接口和最大外形尺寸与原型产品保持一致的基础上,采用碳纤维材料预埋金属嵌套的结构,利用有限元与真空热压罐成型技术来实现该垂向连杆的轻量化研发,并进行静强度和疲劳试验验证。

1 产品设计

1.1 设计要求

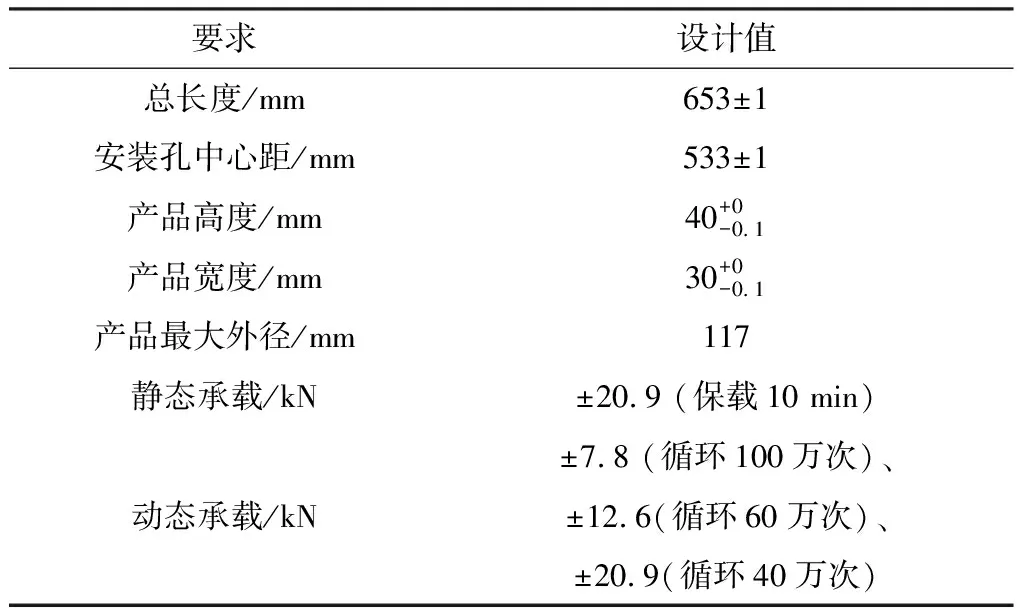

新产品需匹配原合金钢垂向连杆的接口与强度要求,因此,需要对碳纤维杆体几何结构和连接部分进行重新设计。该连杆的主要设计参数见表1。

表1 垂向连杆的主要设计参数

1.2 结构设计

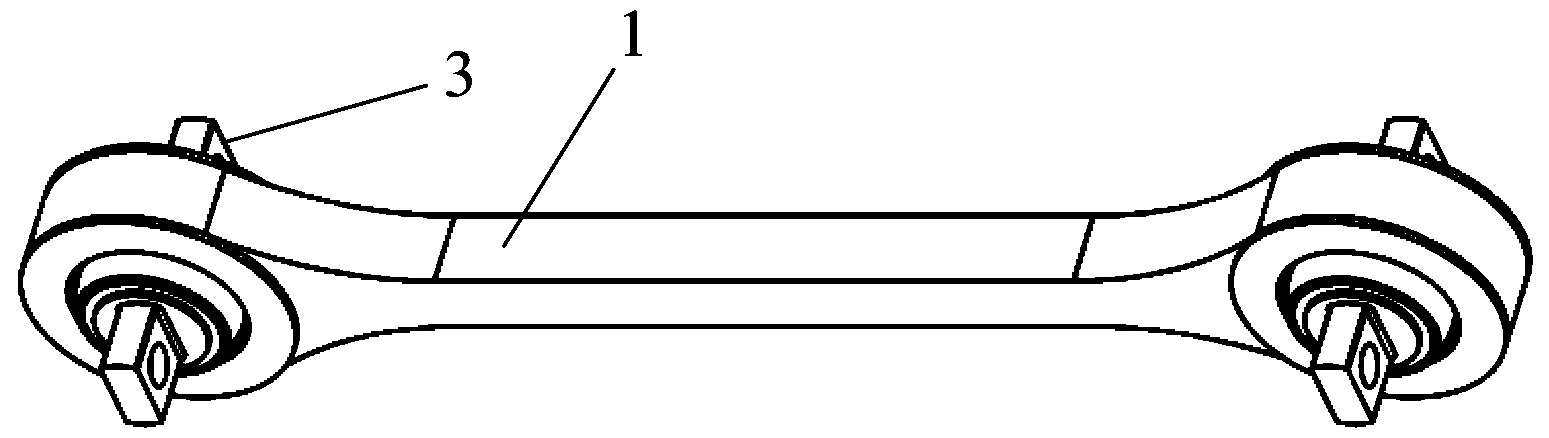

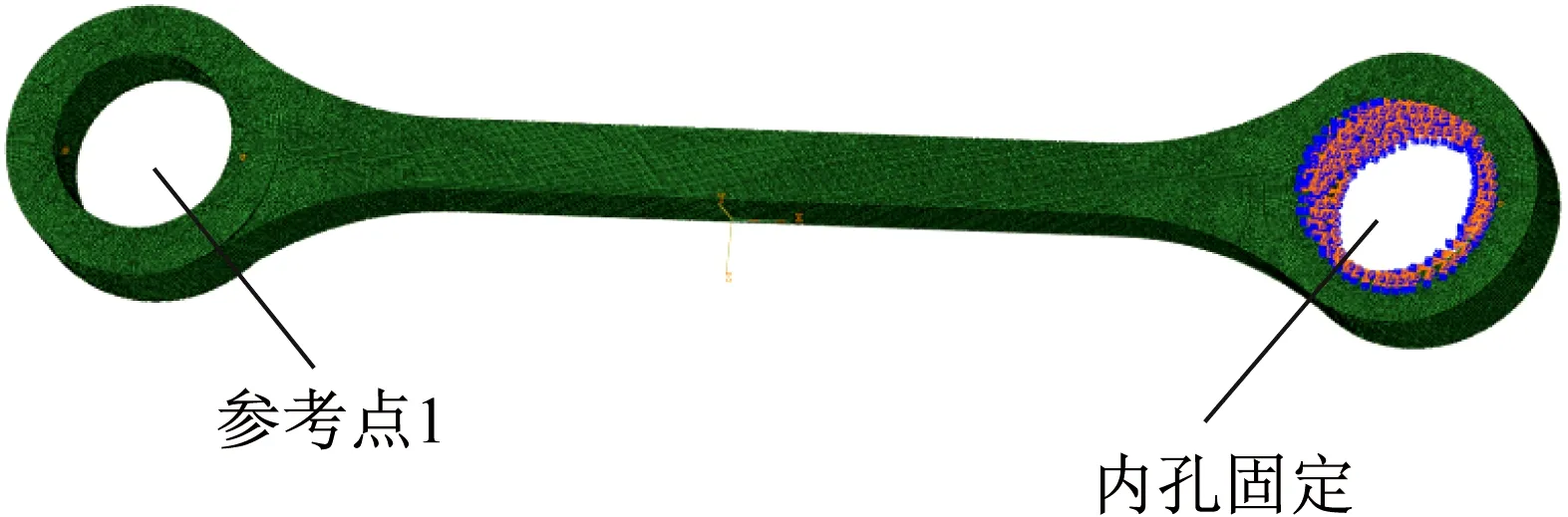

垂向连杆总成设计见图1。

(a) 整体结构

1—碳纤维连杆杆体;2—金属嵌套;3—金属关节轴承;4—弹性挡圈。

金属关节轴承安装在连杆的两端,用于连接车体(构架)和扭杆弹簧装置。金属关节轴承通过粘接的方式安装于嵌套内孔,并在轴向增加弹性挡圈进行限位。

为了解决碳纤维材料与金属关节轴承外套的刚性接触问题,考虑到保持现有产品的装车和维护方式来保证碳纤维材料与金属关节轴承外套的互换性,在碳纤维材料中预埋金属嵌套的结构以提供金属关节轴承的安装接口。为了提高碳纤维杆体部分与金属嵌套的结合强度,应尽量提高结合面的面积和表面粗糙度,因此将该嵌套外表面设计成齿形(见图1(c)),并保留较深的周向加工纹路,表面采用磷化处理。该金属嵌套设计成品质量约0.51 kg。

碳纤维复合材料基体的设计主要考虑成品包裹金属嵌套后的外形和尺寸要与原型连杆保持一致。基体高度为40 mm,中间部分层宽度为30 mm,与金属嵌套配合处端部外圆直径为117 mm(此处最小截面厚度为25 mm),端部外圆与中间杆体结合处设计为圆弧过渡(R150 mm)。材料密度按1.5 g/mm3计算,该部分设计质量约1.48 kg。

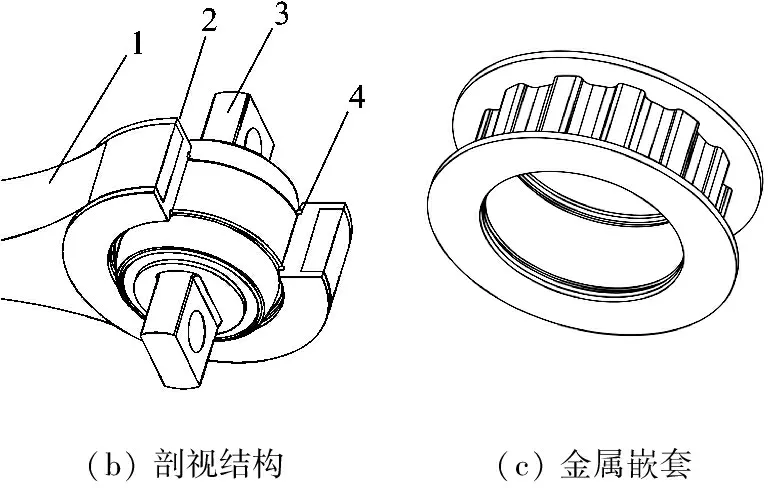

1.3 材料选择

考虑到垂向连杆的结构特点和承载工况,以及碳纤维材料的各向异性,碳纤维采用±45°双轴布预浸料,力学性能参数见表2。其中,1方向为纤维1纵向,2方向为纤维2纵向,3方向为连杆高度方向,即在沿连杆高度方向铺设纤维布(见图2),利于碳纤维力学性能发挥及后续成型加压。选用7901DN/WP-7021环氧树脂预浸料,含胶质量分数为38%,编制方式为“2/2斜纹”,面密度为640 g/m2。

表2 碳纤维材料力学性能参数

图2 网格模型、边界条件与加载设置

金属嵌套材料与原型连杆一致,采用Q355NE,弹性模量E=210 GPa,泊松比μ=0.3;屈服强度σs=355 MPa。

2 有限元分析

2.1 载荷及边界条件

采用HyperMesh软件划分网格,有限元分析运用ABAQUS 6.11软件进行计算。

垂向连杆网格模型、边界条件与加载设置见图2。其中,碳纤维采用实体单元,金属与碳纤维部分采用共节点处理,共计290 992个C3D8R单元。一端金属嵌套内孔固定,加载点选另一端金属嵌套内孔中心参考点1,该参考点与该端金属嵌套内孔表面采用耦合接触。在参考点1,沿杆体施加拉压载荷±20.9 kN。

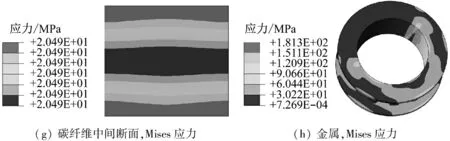

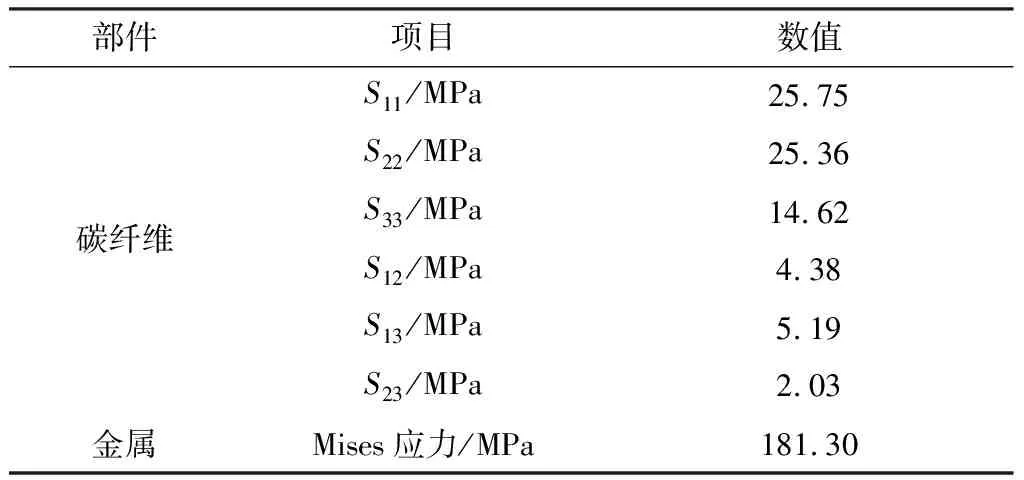

2.2 结果分析

采用ABAQUS 6.11软件计算垂向连杆在±20.9 kN工况下的应力分布情况,结果见图3和表3。其中,S11、S22分别为纤维1、2方向(沿纤维纵向)的应力;S33为3方向(即杆体厚度方向)的应力;S12、S13分别为垂直于1方向的法向平面对2、3方向的剪切应力;S23为垂直于2方向的法向平面对3方向的剪切应力。碳纤维部分沿纤维方向最大应力为25.75 MPa(拉应力),最大剪切应力为14.62 MPa,比较材料本身的理论强度,静态安全系数约为3.76;金属部分最大Mises应力为181.30 MPa,静态安全系数约为1.96;可以满足静强度要求。垂向连杆中间断面沿纤维方向最大应力为20.49 MPa。

图3 ±20.9 kN下的应力分布

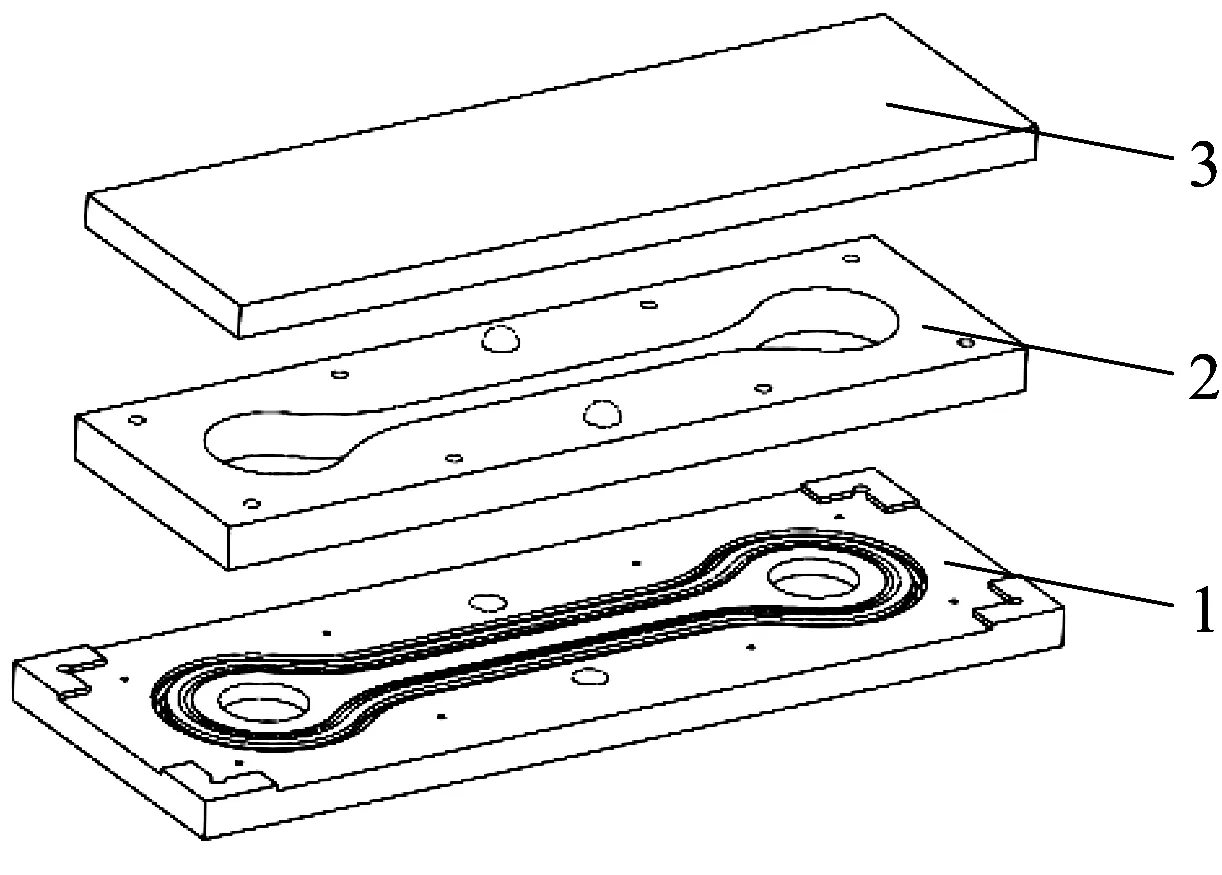

3 垂向连杆制造与试验验证

根据垂向连杆的受力情况和结构特点,选用真空热压罐成型工艺,采用三层式模具结构(见图4)。其中,底部模块主要用于固定金属嵌套,保证成品的安装尺寸;中间模块作为碳纤维预浸料成型

表3 垂向连杆仿真分析结果

型腔;顶部模块主要用于厚度方向加压和固定整个模具。模具材料采用导热性能良好的铝合金。

1—底部模块;2—中间模块;3—顶部模块。

固化工艺为:室温升温至85 ℃(升温时间40 min),同时加压至0.6 MPa,保温保压30 min;升温至130 ℃(升温时间50 min),保温保压120 min。降温速率控制不超过2 K/min。

最终成品实际质量为2.4 kg,与原型合金钢产品相比,减重率达72.7%。

对垂向连杆产品进行静强度、应变和疲劳测试。采用某型城轨转向架平台扭杆产品作为工装,将垂向连杆安装于加载机台与扭杆转臂接口之间,模拟实际装车情况(见图5)。

图5 测试情况

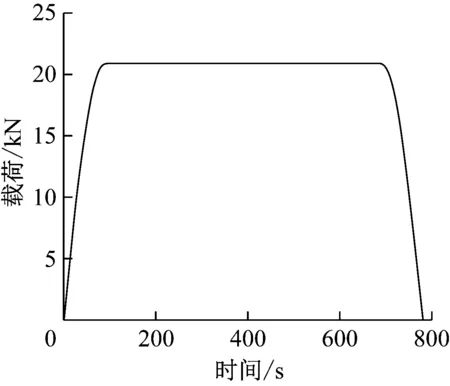

静态加载曲线见图6, 加卸载速度15 kN/min。经过测试,产品整体无异常,安装尺寸无明显变化。

图6 静态加载曲线

在垂向连杆表面布置应变片,测试静态加载过程中的应变值。试验测得杆体中间位置沿纤维主方向最大应变为185.411×10-6,计算应力值为22.25 MPa,对比有限元分析结果,相对误差约为7.9%。

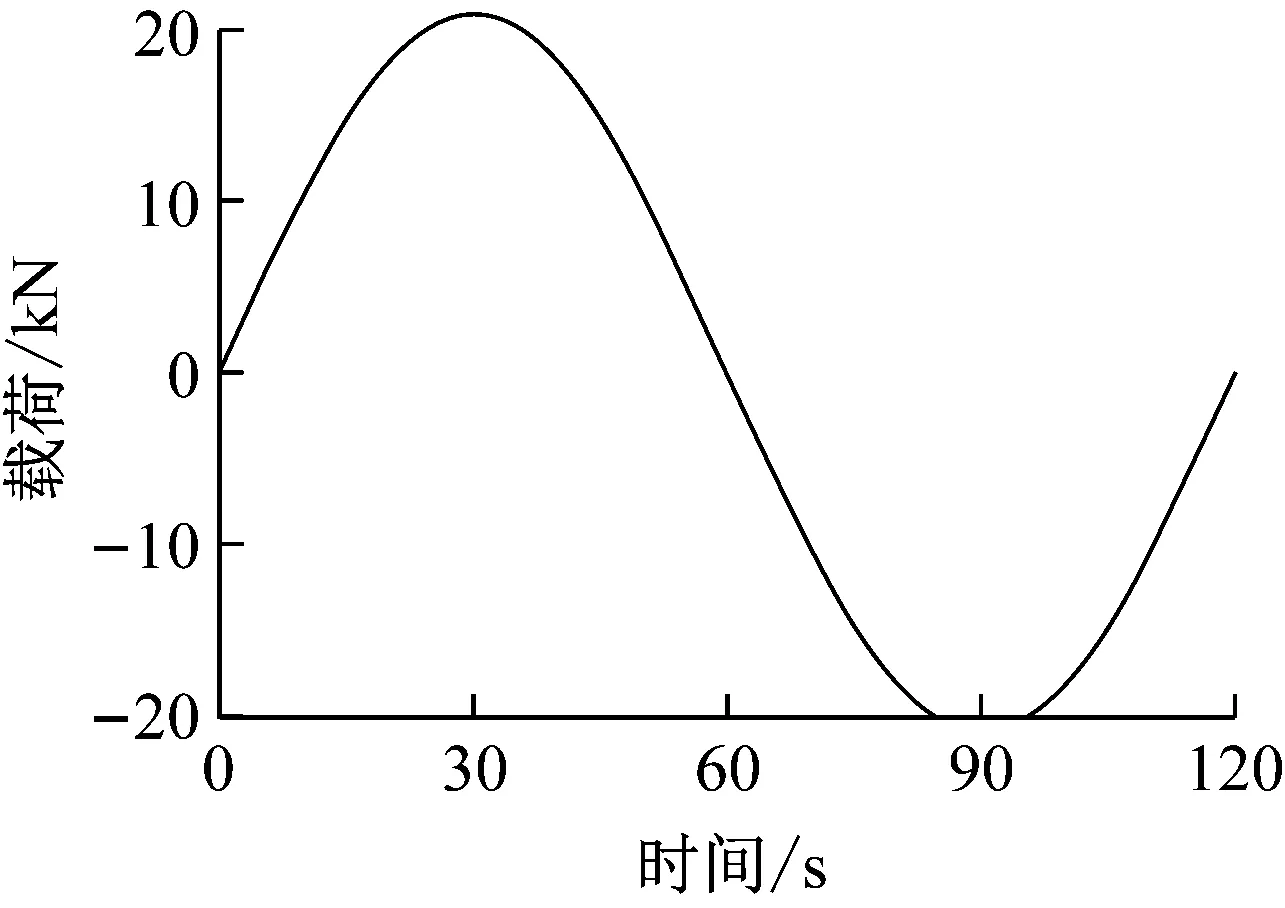

按某型城轨平台抗侧滚扭杆刚度测试要求,根据刚度测试加载曲线(见图7),测得扭杆整体刚度为1.52 MN·m/rad, 满足要求(1.59(1±10%)MN·m/rad)。采用碳纤维垂向连杆替换原型合金钢连杆对扭杆整体刚度几乎无影响。

图7 刚度测试加载曲线

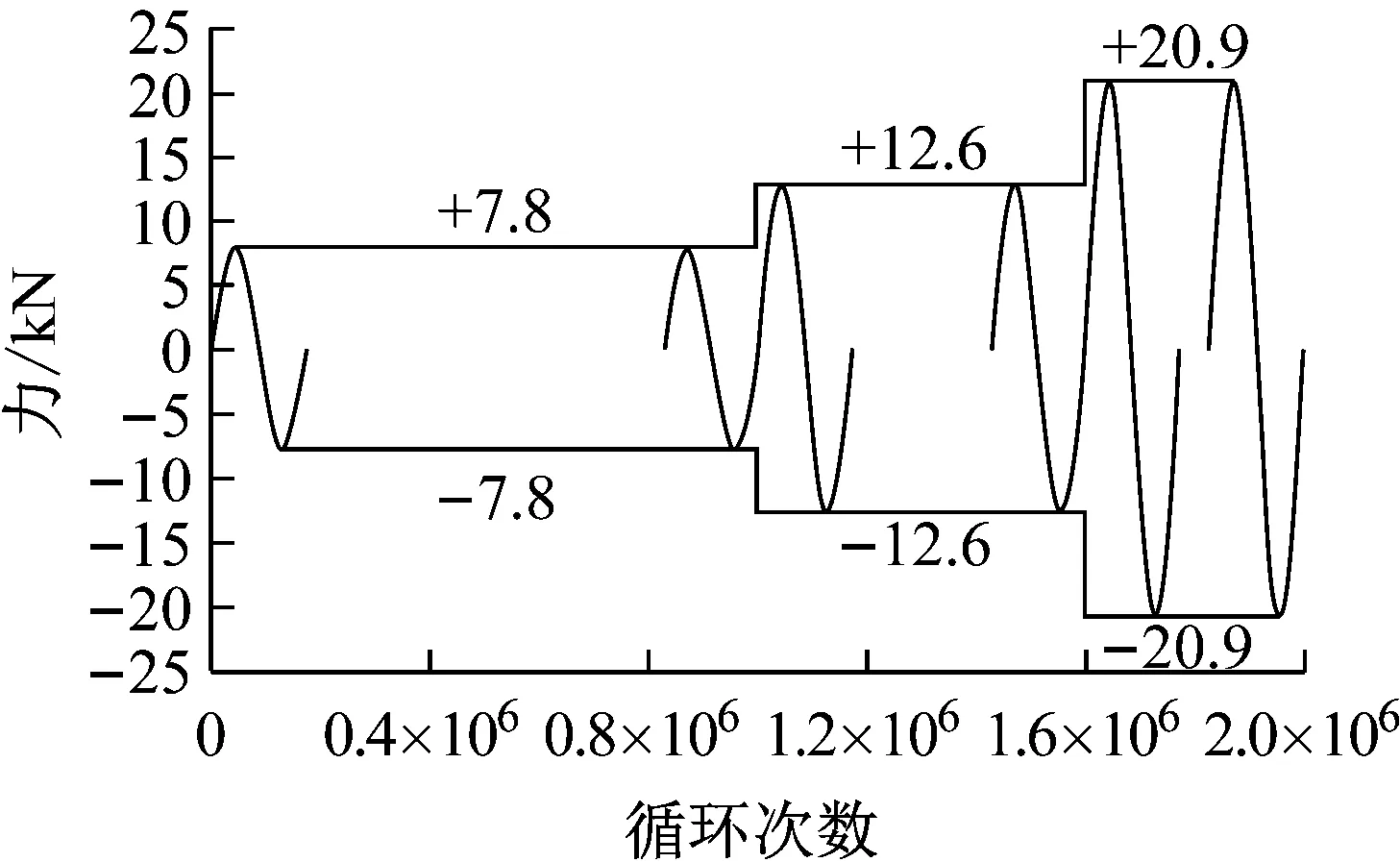

动态加载按疲劳载荷谱(见图8)加载,频率为1 Hz,共计200万次。

图8 疲劳载荷谱

试验后,观察产品表面状况,整体无异常,嵌套与碳纤维基体结合牢固,无相对位移;测量安装及外形尺寸符合要求。综上可以判断,该垂向连杆产品可以满足某型城轨平台试验及寿命要求。

4 结语

(1) 采用ABAQUS6.11软件对碳纤维垂向连杆进行有限元应力分析,碳纤维部分纤维方向最大应力为25.75 MPa,最大剪切应力为14.62 MPa,静态安全系数约为3.76;金属部分最大Mises应力为181.30 MPa,静态安全系数约为1.96;理论上可以满足静强度要求。

(2) 通过应变测试,得到碳纤维垂向连杆中间断面沿纤维方向的应力为22.25 MPa,对比有限元分析获得最大应力(20.49 MPa),相对误差约为7.9%,表明有限元法能较好地指导碳纤维垂向连杆的结构设计与优化。

(3) 采用碳纤维预埋金属嵌套的结构形式,解决了车体端、构架端的接口问题,可以实现与原型产品的机械互换,最终减重率超过70 %,达到了产品轻量化的目标。

(4) 产品通过了整体刚度、静态和200万次全寿命疲劳测试,说明采用碳纤维垂向连杆对扭杆整体刚度功能无影响,且能够满足使用寿命要求。