金属加工液润滑成膜性能研究

李小刚,丁芳玲,李彤

(中国石油润滑油公司昆仑润滑检测评定中心,甘肃 兰州 730070)

0 引言

金属加工液又称金属加工润滑剂,是指用于金属及其合金切削、冲压、轧制和拉拔等各种加工过程中所使用的润滑剂,是金属加工过程重要的配套材料[1]。金属加工液的主要作用是润滑、冷却、防锈和清洗,它的使用可提高加工表面光洁度,延长刀具使用寿命,提高生产效率[2]。金属加工液由基础组分与添加剂组成。基础组分是金属加工液的主要成分。对于乳化液、微乳液是指基础油,对于合成液是指用量较大的聚醚、合成酯或水等主要成分[3]。我国金属加工液高档油品较少,主要依靠进口,国内产品质量与国外油品有一定差距。此外高档油进口原因有以下几点:(1)引进设备的国内企业难以接受国产替代油,担心油品质量达不到技术要求,损毁大型设备,给企业造成严重的经济损失;(2)虽然在理化指标方面与进口油的质量水平相当,但由于缺少与现场实际工况相对应的模拟试验和台架试验,所以抑制了我国金属加工液的发展。因此开发相关的模拟试验方法可以促使金属加工液的发展。

金属加工的润滑与一般的设备润滑有所不同。普通的设备润滑都是在摩擦副表面上反复运动建立起来的,而金属加工的润滑则总是在工件不断产生的新生表面上进行。因此,金属加工的润滑相对普通设备的润滑更为苛刻,对润滑功能的要求也要高一些[4]。金属加工液润滑性的实验室评价方法多种多样,每一种都有其特有的优缺点,常见的有:V型块测试法、四球法及环块测试法[5]。这些方法评价金属加工液的极压抗磨性能较为有效,但是油品的极压抗磨机理还是和油品在金属表面形成的油膜厚度有关。邵腾飞,魏朝良[6]等人采用SRV试验机试验过程中的摩擦系数和电阻值来反应含硫剂的油膜厚度和润滑性能,之前有学者采用电阻法、电容发和光干涉法测量轧制变形区油膜厚度[7-9]。为实现对金属加工液润滑成膜性能研究,选用钢厂冷轧机组为研究对象,通过模拟其实际工况研究并建立评价金属加工液润滑成膜性能的方法。本文以英国PCS公司生产的EHD油膜厚度试验机为平台,以国内某钢厂在用轧制油为参比油A、B,自主研制轧制油为参比油C进行模拟试验方法的研究建立工作,并应用建立的方法研究不同配方体系金属加工液润滑成膜性能。

1 EHD油膜厚度试验机简介

EHD油膜厚度测量仪是由英国PCS公司生产的专门用于测定润滑剂在弹性流体润滑区域的油膜厚度和牵引系数。测量精度能够准确到1 nm,可以测量在任意滚滑比从0(纯滚动)至100%(纯滑动)条件下的油膜厚度和牵引系数。测定的润滑性能是在钢球和旋转的钢盘玻璃盘之间形成的润滑区域。接触压力和剪切速率模拟了实际运行工况下的齿轮、滚动轴承和凸轮的运动形式。试验机照片见图1。

图1 EHD油膜厚度试验机

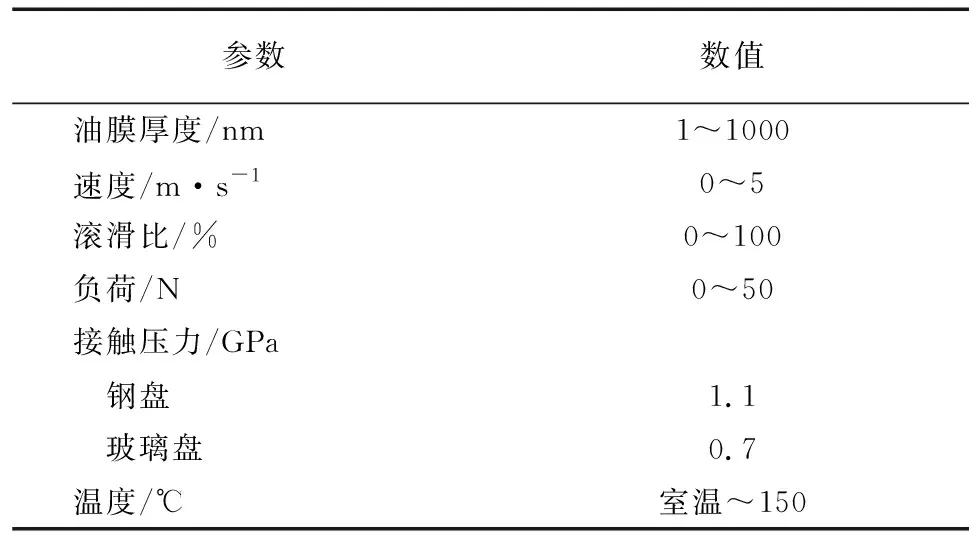

1.1 EHD油膜厚度试验机控制参数(见表1)

表1 试验机控制参数

1.2 EHD油膜厚度试验机工作原理

试验玻璃盘与试验钢球以一定的速度进行运转,试验钢球通过加载装置施加在试验玻璃盘上一定的负荷,试验钢球通过滚动将试验油品卷吸入与试验玻璃盘接触区,而从试验钢球与试验玻璃盘接触区正上方显微镜发出的白色光源通过玻璃盘照射到与钢球接触区;部分光通过镀Cr层反射回去,部分光通过SiO2涂层和油膜后由钢球表面再反射回去;反射回去的光重新组合成一个干涉图像进入光谱仪,然后进入CCD相机,通过软件处理表征出油膜厚度。

2 模拟试验方法研究

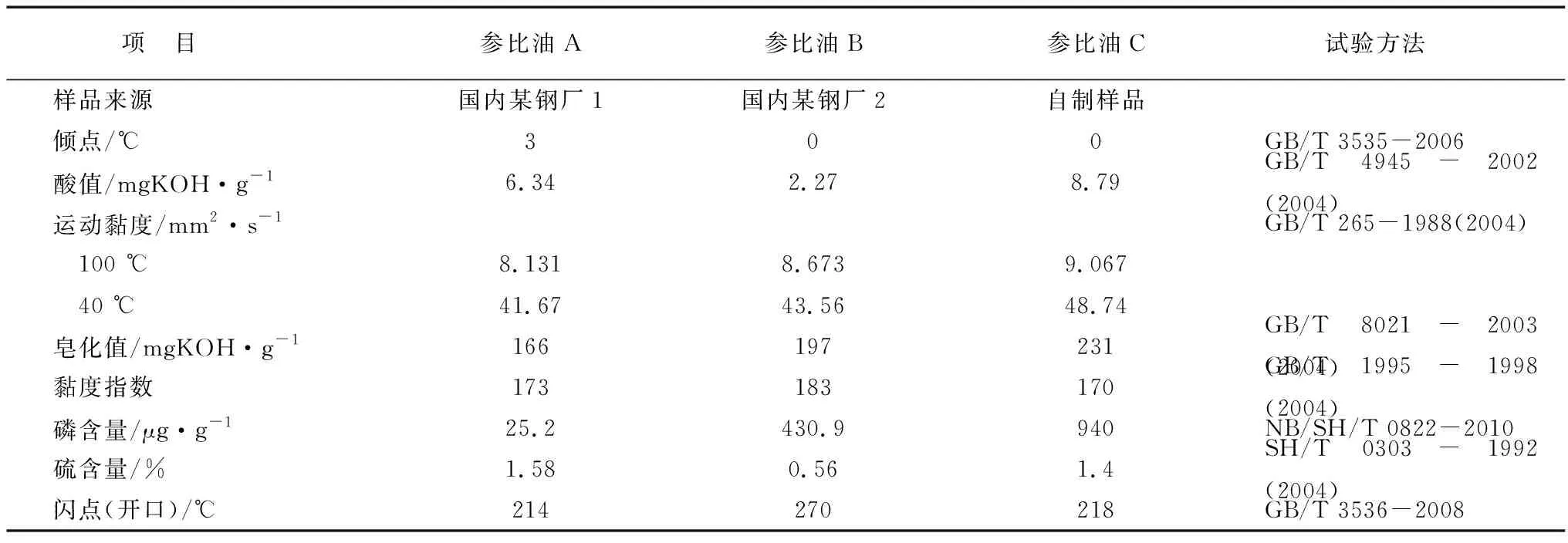

2.1 参比油简介

本文研究所选用的参比油A、B来自国内某钢厂在用油,参比油C为自主研制油。三种参比油的理化性能参数如表2所示。

表2 参比油理化性能参数

2.2 确定模拟试验条件

根据对钢厂现场轧制工况的调研,经研究确定的模拟试验条件为:试验油温60 ℃、试验速度0~3 m/s。

2.3 参比油试验结果

2.3.1 参比油试验结果

在确定的模拟试验条件下对参比油A、B、C进行试验,试验结果如图2所示。

图2 参比油A、B、C试验结果

从图2可以看到:随着速度的增大,油膜厚度是增厚的,因为试验钢球和盘之间的卷吸速度也增大,而卷吸速度是形成润滑油膜的必要条件,因此油膜厚度随着速度的增大而增厚[14]。同时在高速下,三种参比油的油膜厚度从大到小依次是参比油C、参比油B、参比油A,结合三种参比油的黏度可以理解为高速下润滑油成膜影响因素主要为黏度。参比油C在整个试验过程中油膜厚度均较参比油A、B的厚,也说明了自主研发的参比油C的润滑成膜性能较好。在低速下的油膜厚度参比油C较厚,而参比油A、B基本一致,结合边界混合润滑原理以及三种参比油中的添加剂元素P的含量,说明参比油C在低速下润滑油膜较厚主要是其配方体系中含量较高的P在低速下有增膜的作用。

2.3.2 参比油配制的轧制液试验结果

水基金属加工液于40年代问世,由于其具有油基液难以比拟的冷却特性及低廉的成本而得到了迅速发展[10]。轧制液属于水基金属加工液中的一种,是在金属轧制过程中起润滑、冷却、清洗作用的金属加工液[11]。它可以增加轧制金属过程中的渗透性,提高了冷却和润滑效果,同时避免了处理废液的难题,且可根据金属加工工况调节金属加工液的用量,达到最佳润滑效果[12]。随着钢厂轧制速度的不断提高,轧辊温升增加,迫切要求解决轧辊的冷却问题,因此出现了兼有润滑和冷却作用的乳化液润滑来代替纯油润滑。

2.3.3 参比油配制的轧制液变速试验结果

本文将参比油A、B、C配制的一定浓度的轧制液作为参比油D、E、F,在研究建立的试验方法中进行试验。将试验速度恒定、油温升高到100 ℃进行试验,研究不同配方体系轧制液的增膜性能。具有增膜效果的轧制液能改善轧制过程中轧件的前滑作用,前滑会影响轧辊对轧件表面的抛光作用,进而影响板材轧制后的质量[5]。参比油D、E、F的试验结果如图3所示。

图3 参比油D、E、F试验结果

从图3的试验结果可以看到参比油F有明显的增膜效果,这一现象也和图2中参比油C在低速下的增膜效果一致,因为参比油F是参比油C按一定浓度调制的轧制液。而这一增膜现象主要是由于其配方体系中P系添加剂所致,也说明P系添加剂轧制油在低速下具有增膜的效果,有利于降低轧制油在边界混合润滑状态的磨损。

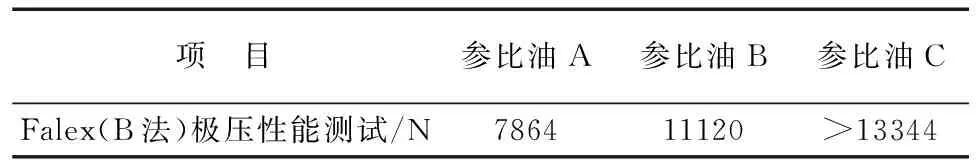

2.4 参比油极压性能试验结果

为了能更好地说明本文研究建立的模拟试验方法的效果,我们将参比油A、B、C在Falex V型块试验机上进行极压性能的测试。Falex V型块试验机因其摩擦副与板材轧制过程接触形式相近而被广泛应用于轧制油品的研发中。本文采用SH/T 0187-92标准方法(B法)。将钢制的试验轴浸没在试验油中,被两个静止的V形块夹住,以(290±10) r/min旋转。通过棘轮机构给V形块施加负荷(初始负荷2224 N,以1112 N增量逐步加载),在每个负荷增量后要恒定1 min,所得到的试验失效负荷值是判断极压性能水平的标准。三种参比油实验结果如图4和表3所示。

表3 参比油极压性能测试结果

图4 参比油极压性能测试摩擦系数对比

摩擦系数突变增大代表极压性能失效,如图4中参比油A、B,而参比油C摩擦系数一直平稳且无突变增大,并且其极压性能结果大于设备极限值13344 N,也说明了其良好的极压性能。

2.5 参比油摩擦系数试验结果

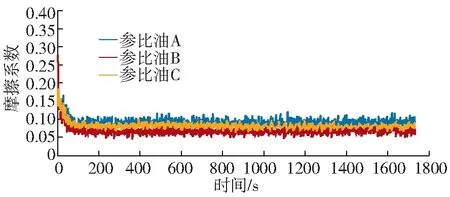

将参比油A、B、C在Falex V型块试验机上进行摩擦系数的测试,采用SH/T 0201-92标准方法。将钢制的试验轴浸没在试验油中,被两个静止的V形块夹住,以(290±10) r/min旋转。给V形块施加负荷(1334 N),运行15 min,过程中监测试验轴旋转的摩擦系数变化情况。三种参比油试验结果如图5、表4所示。

表4 参比油摩擦系数测试结果

图5 参比油摩擦系数对比

从表4和图5的结果可以看到,三种参比油摩擦系数比较平稳,其中参比油C的摩擦系数居于参比油A与参比油B之间。孙建林在轧制工艺与润滑技术中提到:轧制液可以改善轧辊与板材之间的摩擦情况,摩擦系数过高会导致轧件咬入不正常,从而影响轧制后轧件的质量问题;摩擦系数过低会导致轧件咬入困难,轧辊打滑;适当的摩擦系数不仅可以保证轧件的正常咬入还能降低轧件的磨损及轧制力,可以达到节约能耗的功效[13-15]。因此,研制的参比油C从综合角度体现出优良的轧制润滑效果。

3 结论

(1)以英国PCS公司的EHD油膜厚度试验机为试验平台,模拟钢厂板材轧制过程工况,自主研究建立的模拟评定方法能较好地区分出润滑成膜性能较好金属加工液,为油品研发提供一定的数据支撑;

(2)相同黏度级别的油品,P系添加剂含量较高的油品在低速下的油膜厚度较厚;

(3)将参比油调制成同浓度的轧制液,P系添加剂含量较高的轧制液的增膜效果较明显;

(4)以EHD油膜厚度试验筛选出的轧制油C在Falex V型块试验中也验证了其良好的极压性能。