压力机组合式机身静力学和模态分析研究

陈启升,张红梅,赵绪芝,史庆伦

(1.山东高密高锻机械有限公司,山东 高密 261500;2.山东新华医疗器械股份有限公司,山东 淄博 255086)

0 前言

闭式压力机的机身是压力机的基本部件,其结构复杂,需要承载着关键的零部件,约占压力机总重的50%~60%左右,占整个压力机加工量的20%~30%左右[2]。由于机身是承受整个动态载荷的基体,因此,其承载特性直接决定了系统的稳定性与使用寿命。压力机机身在设计时分为三类:开式机身、闭式机身和半闭式;按照结构划分可分为铸造结构和焊接结构两种;铸造结构工期长且环境污染严重,现在的压力机制造厂家多采用焊接结构;常见的开式机身有双柱可倾式和固定台式两种,开式机身生产成本低、加工零件范围广、送料方便。闭式压力机机身由于是封闭的框架,所以闭式机身的承载能力强、刚度好、精度高,不管是小型精密压力机还是超大型压力机均可采用这种形式。闭式机身又可以分为整体式和组合式,整体式机身加工时的装配工作量较小,成本较低,但运输过程较为困难,故一般是公称力8000kN 以下的压力机常采用此种方式;组合式机身加工、运输方便,装配复杂,成本较高,大中型压力机中应用广泛。下面着重研究闭式组合式机身的静力学和模态分析。

1 静力学分析

静态特性分析主要是模拟零件的实际工况和边界,利用有限元软件对其强度和刚度进行分析。通过分析零件的应力、变形等结果,可以找到零件结构设计不合理的地方。对于应力和应变较大的部位,可以在不影响零件使用的前期下对其结构进行更改,或者重新选择其它强度较高的材料进行加工制造。对于零件受力较小的部位,可以选择去除部分材料或者选择强度较低的材料加工。通过静力学分析,可以让零件在满足强度和刚度的前提下,节省更多的材料,减轻自身重量,提高使用性能。

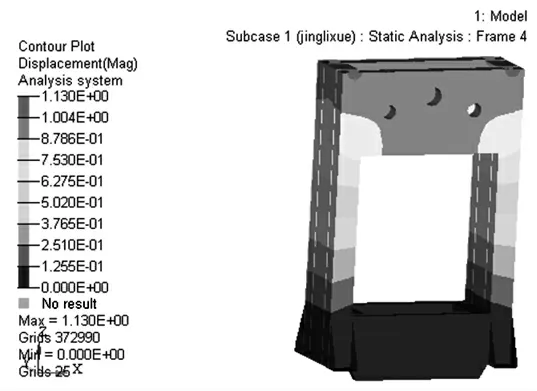

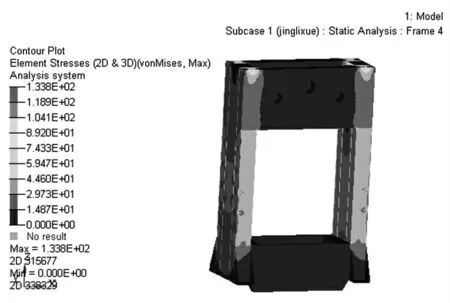

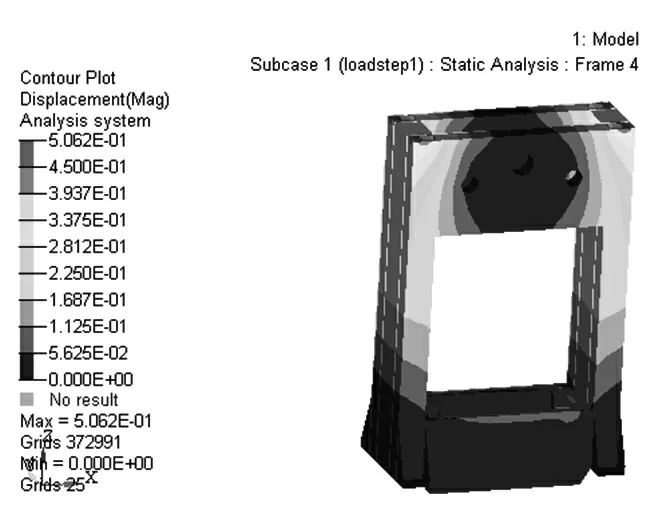

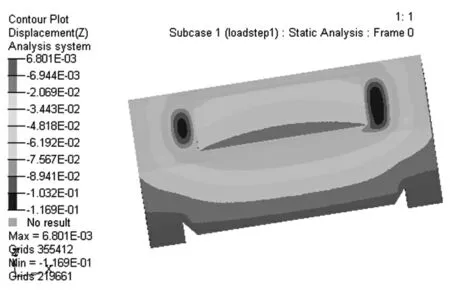

在HyperMesh 中进行完前处理后,利用Hyper-Works 自带的求解器OptiStruct 进行静力学求解,求解完成后进入HyperView 中查看结果,分别查看两个载荷步的应力和应变图。图1、图2 是机身只受预紧力时的位移和应力分布图,图3、图4 是机身工作状态的位移和应力分布图,图5、图6 是机身工作状态的横梁和底座竖直方向上的位移分布图。

图1 预紧力下机身的位移分布图

图2 预紧力下机身的等效应力分布图

图3 机身的位移分布图

图4 机身的等效应力分布图

图5 横梁竖直方向上的位移分布图

图6 底座竖直方向上的位移分布图

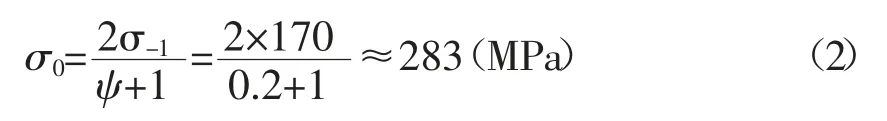

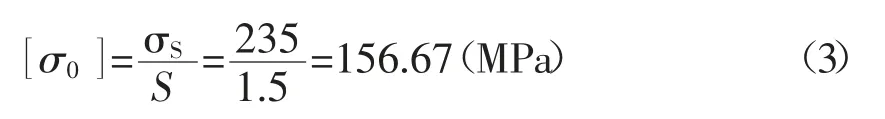

压力机在工作时,机身受到的应力为脉动循环应力。在这种状态下材料的疲劳极限σ0:

式中:σ-1为材料在对称循环下的疲劳极限,值为170MPa;ψ 为弯曲应力下材料的特性常数,值为0.2。

所以

机身采用Q235B 焊接而成,屈服强度σS=235MPa<σ0=283MPa,所以在计算时以屈服强度作为判断压力机机身强度的标准。压力机工作时,安全系数取为S=1.5,则许用应力为:

由图1、图2 可以看出,机身只受预紧时最大变形和最大应力都发生在拉紧螺栓和横梁的接触面上,出现了应力集中,最大应力为133.8MPa,但没有超过材料的许用应力156.67MPa,其他地方应力都在50MPa 以下。最大变形为1.13mm,横梁和立柱的变形较大,底座变形量较小。

由图3、图4 机身工作时的受力状况可知,最大变形和最大应力仍然发生在拉紧螺栓和横梁的接触面上,最大应力为134.1MPa,其他部位应力较小,立柱和底座的最大应力都不超过35MPa,还有很大的优化空间。最大变形为0.506mm,由于拉紧螺栓预紧力的作用,机身变形量有所下降。

从图5、图6 可以看出横梁竖直方向上的变形量为0.49mm,底座竖直方向上的最大变形量为0.12mm。一般压力机横梁和底座允许的变形量为(1/6000~1/8000)L[3],L 为两边立柱拉紧螺栓的中心距离,值为4540mm,则变形量为0.57mm~0.76mm,所有横梁和底座满足设计要求。

综上所述,机身只在拉紧螺栓与横梁的接触面上出现应力集中,其他部位无应力集中现象,变形量比较小,满足设计的要求。由于机身其他部位应力较小,都在50MPa 以下,还存在很大的优化空间,所以可以对其进行优化,减轻自身重量,合理布置材料。

2 模态分析

2.1 模态分析理论

随着科技的发展,人们对压力机的性能要求不断提升,使其工作速度越来越高,通过简单的静力学和经验设计已经不能满足设计要求,需要对压力机进行振动和动态性能分析。模态分析从上个世纪六十年代逐渐发展起来,解决了结构的动力学特性、模态参数识别等很多静力学难以分析的问题。

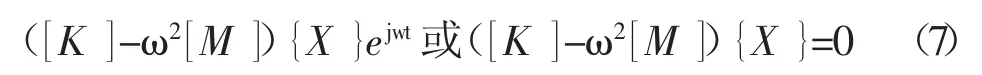

模态分析是将系统识别应用在工程振动中,可以通过计算机分析或实验方法得到系统的固有频率和振型,同时还可以预测在共振状态下的振动特性,使其避开机身的工作频率,避免发生共振,对压力机工作的稳定性具有十分重要的意义。根据振动的模态理论,当多自由度系统以某个固有频率振动是所呈现出的振动形态称作模态,模态具有两个重要的指标,固有频率与振型。振型是指系统各个节点位移之间的相对位置关系,计算值不具有真实值特性。无论何种阻尼情况,对于一个含有n 个自由度的线性系统,其运动微分方程为:

式中:[M]为质量矩阵;[C]为阻尼矩阵;[K]为刚度矩阵;{}为加速度向量;{}为速度向量;{x(t)}为位移向量;{F(t)}为外部激励力向量。

当{F(t)}=0 时,方程简化为阻尼为0 的齐次方程组:

该方程的解的形式为:

将式(3)代入(2)得:

式(7)是一个齐次线性方程组,要使此方程有非零解,必须满足系数行列式为零,即:

它是一个关于ω2的n 次代数方程。对于有n 个自由度的线性系统,存在n 个互不相等的正根ω1(i=1,2,…,n),把它们按照从小到大的顺序排列:0<ω1<ω2<…ωn,ωi即为该振型的模态第i 阶主频率,也称为模态频率。

2.2 模态分析计算方法

模态计算方法有Householder 法、修正Householder 法、Givens 法、修正Gibvens 法、Lanczos 法等等,在HyperWorks 中的OptiStruct 求解器采用Lanczos 法来计算模态。

Lanczos 法的计算公式和程序比较简单,计算精度较高,计算过程中所需要的存储单元不多。但是当遇到结构比较复杂的模型时,运算速度下降,需要的存储单元较多,所以Lanczos 法适用于处理结构简单的模型。对于存在病态矩阵的模型,Lanczos 法同样可以得到满意的结果,但是对计算机硬件有较高的要求,运行过程中要调用大量的内存,计算速度较慢,一般用于自由度较大的多阶模态求解。

OptiStruct 的Lanczos 求解器提供了两种不同的方法来求解特征值。系统会根据EIGRL 卡片设置的参数来选择速度较快的方法。如果在分析中不设置边界条件,则模型的每个刚体运动自由度上会有一个大小为0 的特征值。

2.3 OptiStruct 模态分析过程

利用HyperWorks 中的OptiStruct 求解器进行模态分析,主要有以下几个步骤:

(1)建立模型。根据零件实际的形状和尺寸建立合理的三维实体模型,对于一些复杂的零件可以选择用SolidWorks、Pro/E、UG 等大型三维软件建立模型,然后导出为HyperMesh 可以识别的格式,或者直接将三维建模软件和HyperMesh 设置关联,实现数据共享。

(2)设定材料参数。在HyperMesh 中根据零部件材料的不同,定义不同的材料属性,并赋予相应的组件,否则不能得到正确的结果。材料的弹性模量、密度和泊松比都要在进行分析前进行定义。

(3)网格划分。在划分前要选择网格的类型,根据零件的结构和复杂程度,选择合适的划分方法。HyperMesh 提供了多种2D 和3D 网格划分方法。本次计算将压力机机身抽中面,利用automesh 面板进行自动网格划分,并对划分完的网格进行适当调整,提高网格质量。

(4)施加边界条件。根据零件的实际工况,加载载荷,设置约束。

(5)模态分析计算。把所有的参数都设置好之后,就可以运行软件,进行分析计算了。

(6)结果输出与显示。在后处理中查看分析结果,主要有固有频率、应力以及变形等。

OptiStruct 模态分析的基本流程如图7 所示。

图7 模态分析步骤

2.4 模态分析结果

在OptiStruct 中进行模态分析时,必须定义一个实特征值属性的载荷集,将“Card Image”选项更改为“EIGRL”,这个载荷集并不包含任何载荷和约束。在EIGRL 分析卡中V1 和V2 用来定义提取频率的范围,减少计算机的计算量,ND 用来设置提取频率的阶数。

在求机械结构的固有频率和振型时,一般不考虑阻尼的作用。当机械结构受到预应力的作用时,应该进行有预应力的模态分析。闭式压力机组合式机身承受较大的螺栓预紧力,在进行模态分析时必须考虑预应力的作用。OptiStruct 中不能直接加载预紧力,而是通过建立一个静力学载荷步,在进行模态分析时加载一个静力学分析载荷步。

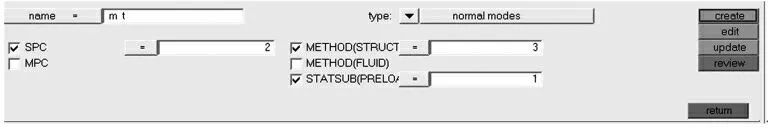

在建立载荷步时,应该首先建立一个只加载边界条件和预紧力的载荷步,然后再建立一个模态分析载荷步。在建立第二个载荷步时,应该将“type”改为“normal modes”,“METHOD(STRUCT)”选择建立的EIGRL 载荷集,而拉紧螺栓的预紧力是通过“STATSUB(PRELOAD)”来加载的,此处需要选择第一个载荷步。设置好的模态载荷步如图8 所示。

图8 创建载荷步

模态分析的前处理做好后就可以进行求解,进入HypeViwe 中查看分析结果。选择第二个载荷步,通过“Deformed”面板,可以对变形量比例进行调整,还可以通过“Set Modal Animation Mode”进行模型变形视频播放。图9~14 为提取的压力机机身的前六阶模态振型图。

图9 机身一阶振型(14.16Hz)

机身第一阶振型为上部左右摆动,因为底座下表面施加了全约束,所以下部基本保持不动。由于摆动量由上而下逐渐减小,整个横梁摆动量都很大,引起滑块左右摇摆,滑块的中心线与工作台面不垂直,从而使加工出来的工件质量下降,同时对模具的使用寿命也有一定影响。

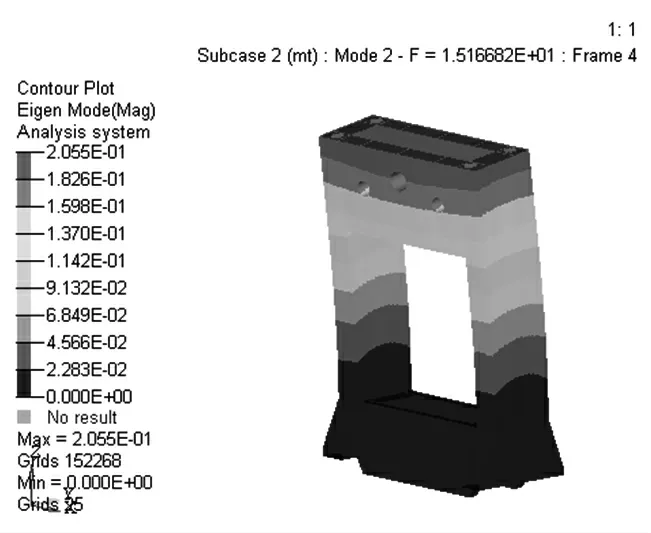

图10 机身二阶振型(15.17Hz)

图11 机身三阶振型(28.66Hz)

机身第二阶振型为上部前后摆动,底部基本不动,变形量由上而下逐渐变小,摆动量比一阶振型时稍大,最大变形量发生在横梁上部。机身的前后摆动使其下部的前、后两侧产生非常大的应力,同时使导轨发生变形,加重导轨的磨损,影响工件的质量和压力机的使用寿命。

图12 机身四阶振型(70.09Hz)

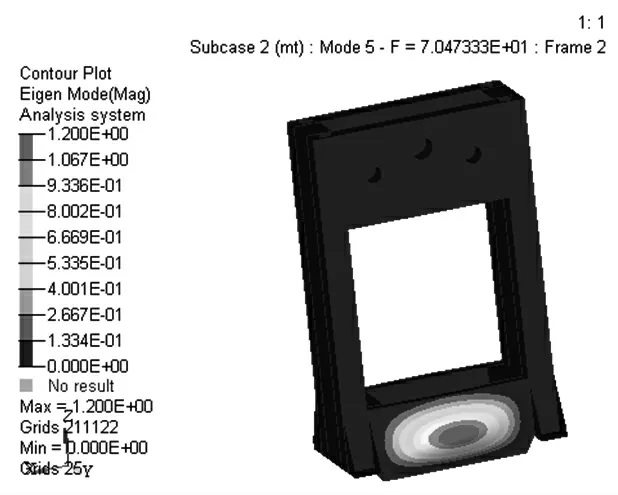

图13 机身五阶振型(70.47Hz)

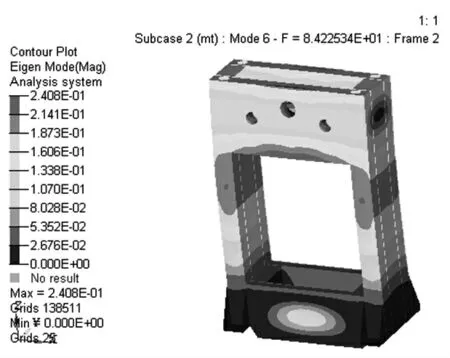

图14 机身六阶振型(84.23Hz)

机身第三阶振型为上部以轴线为中心往复的扭转,机身下部保持不动,最大变形量发生在横梁上部两侧部位,变形量由横梁上部两侧向中间逐渐减小。机身的这种扭转摆动增加了地脚螺栓的剪切应力,对曲轴也会造成破坏,同时会增加导轨的磨损量,使导轨的导向精度下降。

机身第四阶振型为机身上部基本不动,变形量主要集中在机身底座的侧板,两侧侧板沿同一方向来回振动,最大变形量为1.18mm。底座带动工件前后摆动,导致滑块和工件的中心不能重合,使工件的加工质量下降,模具的使用寿命降低。

机身第五阶振型为机身上部基本不动,机身底座的侧板变形量最大,主要为底座两侧侧板沿相反方向来回摆动,使地脚螺栓的剪切应力增大。这种摆动使工作台一直处于不稳定的状态,严重影响工件的加工质量,使模具的使用寿命缩短。

机身第六阶振型为整个机身前后摆动,底部摆动量较小,立柱和横梁摆动量较大,最大变形量发生在横梁前后两侧侧板的下部为0.24mm。这种摆动会使安装在横梁中的曲轴产生破坏作用,导轨精度下降,同时使滑块的中心来回摆动,影响工件的加工质量。

通过以上分析可知,机身的变形主要有前后和左右的摆动、绕中心轴的扭转和底座侧板的前后振动,加重了导轨的磨损,降低了工件的加工质量,使模具的使用寿命缩短。在后期进行优化改进时,可以参考此次模态分析结果,合理布置材料。

JF36-800M 压力机的滑块行程次数为12 次/min,所以压力机的工作频率为0.2Hz,而机身一阶固有频率为14.16Hz,远远大于压力机工作频率,不会产生共振。

3 小结

通过对压力机机身进行静力学和模态分析,得到了压力机机身等效应力分布图和位移分布图,了解了机身各个部位的受力情况,提取了压力机机身的前六阶固有频率,分析了各阶振型对压力机工作的影响,为机身的优化设计奠定了基础。