一种电动轮铲板车防滑处理方法*

方雷,徐代友,王洋

(航天重型工程装备有限公司, 湖北 武汉 430000)

0 引言

在国家大力发展智慧矿山、绿色矿山的号召下,逐步淘汰柴油发动机采用电驱动方式将成为铲板车发展趋势。WXP100型电动轮铲板车成功应用于神东8.8 m大采高综采项目,用于工作面100 t液压支架的对接移动,也可以用于运输采煤机。电动铲板车采用四轮边驱动方式,驱动电动机类型为开关磁阻电动机。开关磁阻电动机启动电流小,启动转矩大,适于铲板车低速大推力的应用工况[1-2]。但铲板车常工作于井下泥泞大坡度路段,由于地面附着力小,在静态大推力下驱动轮非常容易发生打滑现象。传统柴油机型号车可以通过限滑差速器调整来实现防滑功能[3],该防滑方法不能适用于独立轮边电驱动铲板车。因此研究一种适用于独立轮边电驱动防滑处理方法成为整车控制系统重要组成部分。

1 电动轮铲板车防滑系统硬件结构

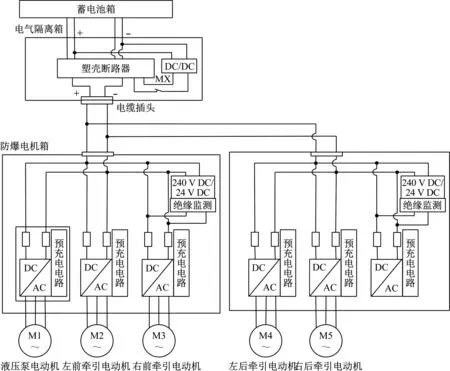

电动轮铲板车防滑处理以整车电驱动系统为平台实现。整车电驱动系统结构如图1所示。

图1 整车电驱动系统结构

整车电驱系统由4个牵引电动机、1个液压泵电动机及5个独立的电动机控制器组成。根据铲板车实际运行工况,采用开关磁阻电动机作为驱动和液压泵电动机,电动机与减速机连接组成轮边驱动系统。

牵引电动机处于四象限运行模式,为整车提供牵引及电制动转矩;液压泵电动机带动液压泵为整车液压系统提供动力。牵引电动机和液压泵电动机由相应的电动机控制器控制,由整车控制系统发送各电动机的目标转矩或者目标转速至电动机控制器,由电动机控制器控制产生并反馈实际转矩和实际转速等状态参数。牵引电动机和液压泵电动机外特性曲线如图2所示。整车直流母线电压为480 Vdc,电动机的额定功率为100 kW,额定转速为1 500 r/min。

2 电动轮铲板车防滑控制策略

2.1 电动铲板车防滑原理分析

电动轮铲板车运行于工况恶劣的井下环境,路面常存在泥泞、坑洼、坡度陡峭等状态,此状态路面附着力减小。车辆正常行驶时,附着力远远大于驱动电动机的输出牵引力,因此不会形成轮胎与地面的滑行移动只有轮胎的滚动动作。但在上述路面行驶时,由于路面附着力低,易出现驱动电动机的牵引力大于路面附着力极限值时,此时电动机转速会快速增大,形成轮胎的滚动和相对地面的滑移动作。滑移率又称滑动率,是指在车轮运动中滑动成分所占的比例。根据井下路面综合判断,当滑动率大于0.3时,可以判定为轮子打滑[4]。

上述可知,轮胎的打滑是由于牵引轮的牵引力大于地面的极限附着力造成的。因此防滑控制的根本目的是调整驱动轮的牵引力,使之与路面附着力相匹配,控制轮子的滑移率小于0.3。同时给驱动轮施加合适的牵引力矩,使得轮子的牵引力与地面附着力相匹配。

2.2 电动铲板车防滑控制策略概述

传统轴驱动车辆都是通过差速器控制驱动轴两端轮子的差异转速来实现防滑功能。电动轮铲板车为四轮独立轮边驱动,并无驱动轴因此通过差速器的方式防滑。但由于每个驱动轮可以独立控制牵引转矩和轮子转速,将为防滑控制提供更为便捷和有效的平台。

电动轮铲板车防滑控制分为两步,第一步为驱动防滑轮的打滑状态判断;第二步为实施对打滑轮的处理措施。其中判断打滑状态为防滑控制策略的关键。

电动机控制器可以将每一个电动机的实际转速通过总线发送至整车控制器,电动机转速是判断防滑状态的关键参数。上述的滑移率通过公式转换可以用转差率来表示,转差率一般是指某一车轮的速度与车辆速度(参考速度)的差值同车辆速度的比值,此处指由某一轮速推算出的车速与计算平均车速的差值同计算平均车速的比值。驱动轮打滑可根据计算驱动轮转差率和加速度两个方面的组合判断。其判断原理与方法如下:

车辆在非打滑的情况下,各轮的计算车速在理论上一致,转差率为零,当轮子打滑时,则该轮子计算车速将明显大于其他轮子计算车速或计算平均车速,该车轮的转差率将迅速变大,但利用转差率来判断是否打滑的不足之处是转差率随路面条件的不同而不同,需要通过多次试验确定。同时为了更加准确地判断出轮子的打滑状态还需引入各轮的加速度,加速度反映出轮子计算车速变化的快慢,是相对于本轴的独立标准,与其他轴无关,当该轮的加速度迅速变大时,便可以结合上述的转差率对该轮的打滑状态进行判断。

当判定某驱动轮为打滑状态后,开始调节该驱动轮的目标牵引转矩,电动机实际转矩不断降低,转速也会随之减小。当电动机转差率恢复至一定范围内时,打滑现象消失,防滑处理完成。

3 电动铲板车防滑控制器设计

3.1 电动铲板车防滑控制器实现平台

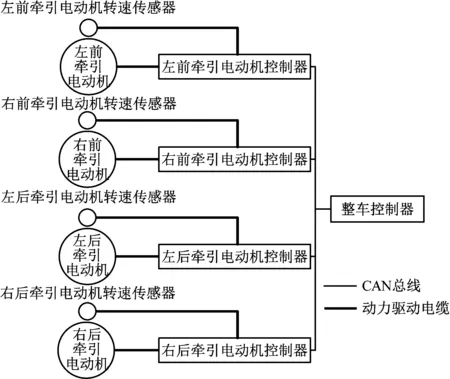

电动铲板车防滑控制器组成如图2所示。首先由电动机控制器采集相应控制轮的实时转速,通过CAN总线传输至整车控制器;整车控制器接收到4个牵引电动机的转速后启动防滑判断模块,对每个驱动轮进行打滑状态判断;当驱动轮发生打滑现象时,整车控制器调整相应驱动轮电动机的目标转矩,将目标转矩通过CAN总线发送至相应的电动机控>制器,然后由电动机控制器控制电动机产生同样的实际转矩。

图2 防滑处理实现平台组成

3.2 电动铲板车防滑控制模型分析

车轮速度根据牵引电动机转速换算得出,如式(1):

vL=(π·D·n/i)/60·3 600/1 000

(1)

式中:vL为车轮速度,km/h;D为轮胎直径,m;n为计算电动机转速,r/min;i为减速机减速比。

(2)

前述的各轮转差率计算便以此参数为依据。

(3)

另外为了更加真实地反映驱动轮子转速变化的状态,特引入了驱动轮加速度变量。通过加速度变化来反馈自身转速的变化情况。正常行驶时,车辆加速过程中,各轮的加速度近似相等且比较小。但是当某一驱动轮处于打滑状态时,该轮的加速度会突然变大且与其他车轮不一致。各轮的加速度计算公式如式(4)。

(4)

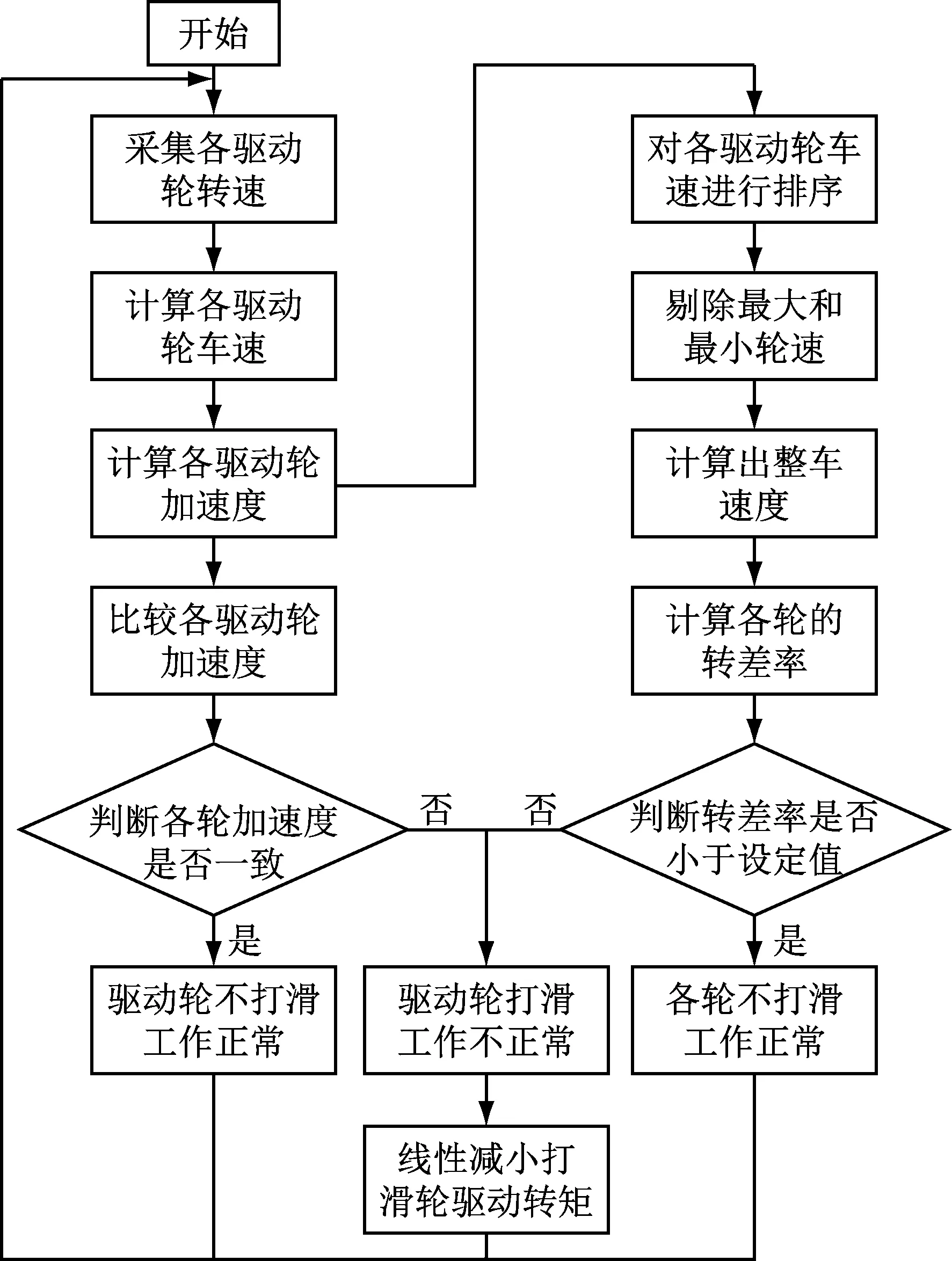

驱动轮的打滑状态需要综合驱动的转差率和加速度两个状态变量,其流程如图3所示。

图3 防滑检测及处理流程

从防滑处理流程图可知,采集各驱动轮的实时转速,计算整车速度和各轮的轮速,对各驱动轮进行实时加速度计算;根据各轮速和整车车速的比较计算转差率,综合两变量的判断结果判断出驱动轮的打滑状态;对于打滑驱动轮,通过匹配该轮驱动转矩的方式改变轮子的加速度和转差率,达到防滑处理的目的。

4 防滑试验结果及分析

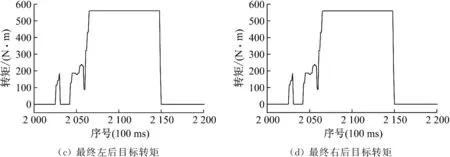

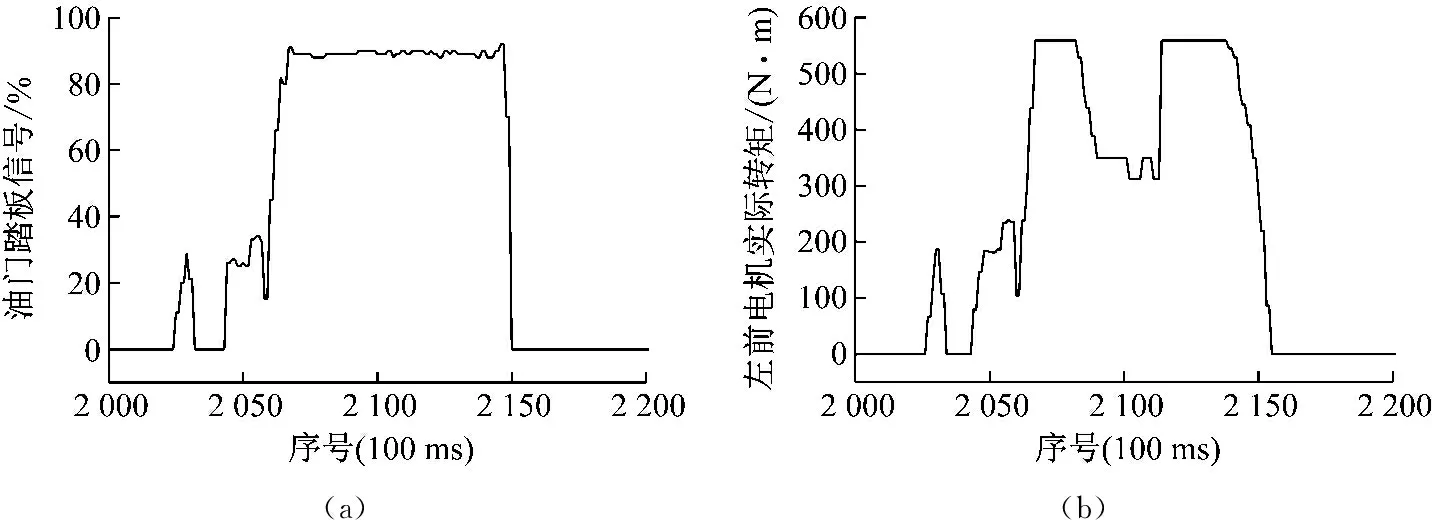

利用工程专用CoDeSys编译器在整车控制器上对防滑处理进行软件实现[5]。电动轮铲板车由于整车前后重心分布(整车空载前后载重比达到了2∶8)不均,以及地面附着力偏小在静态推拉支架工况下,前轮容易出现打滑情况。因此在整车设计调试过程中,专门进行了防滑试验,试验结果如图4~9所示。

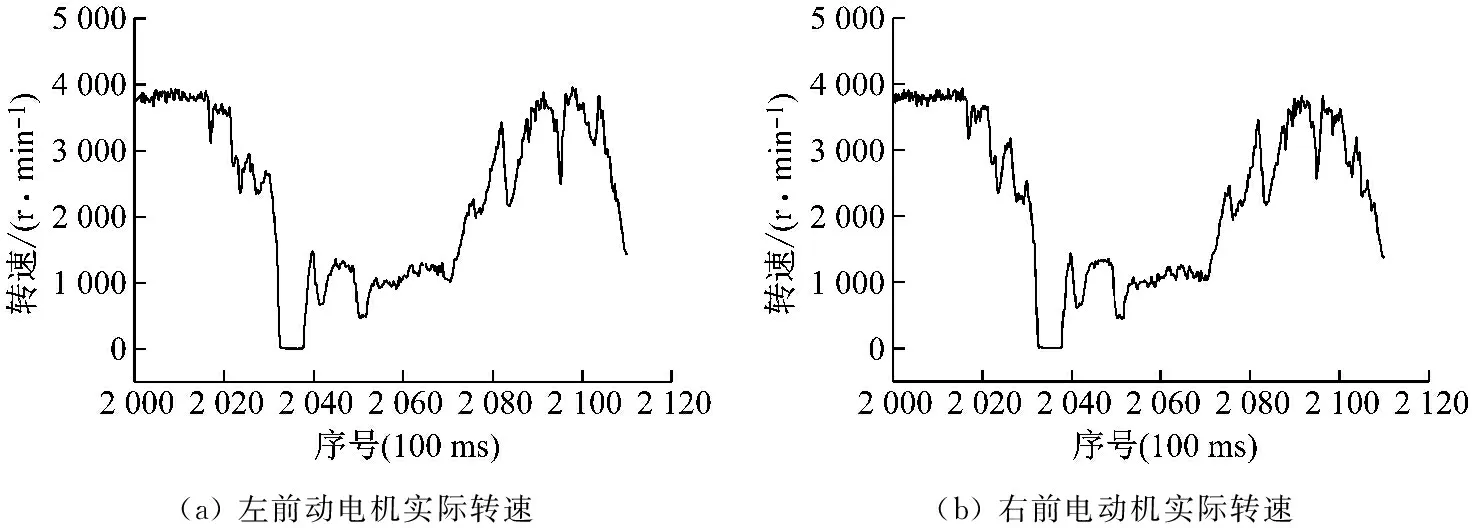

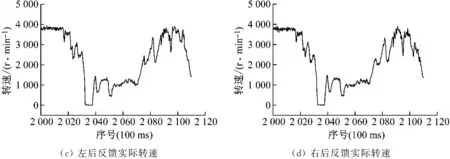

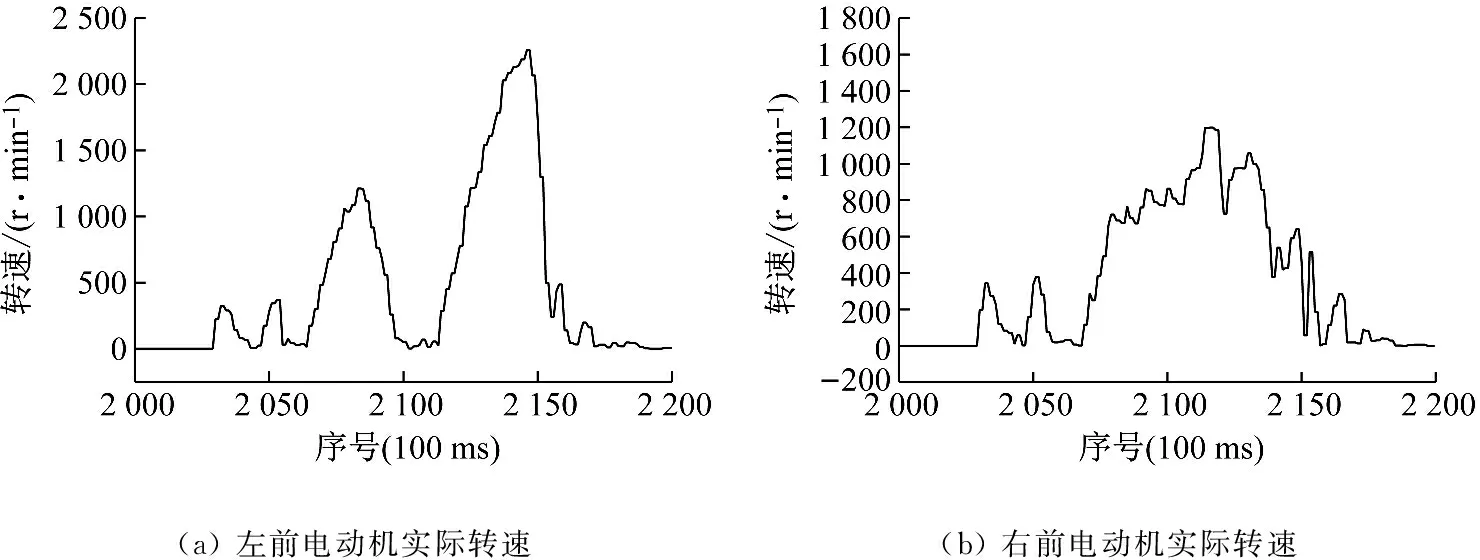

图4显示车辆正常行驶下,驱动轮在转向时才有左右内外轮差,直线行驶时各轮的轮速基本一致,处于非打滑状态。图5显示在非打滑状态下各轮的驱动转矩状态,牵引转矩基本一致,车辆能够平稳运行。

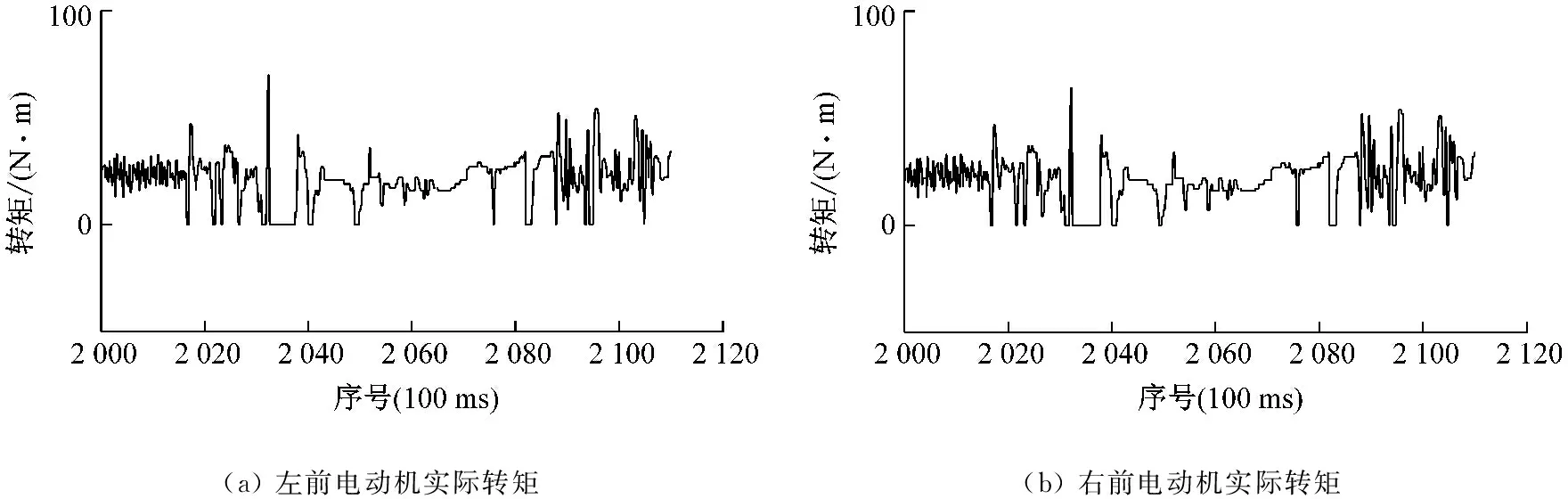

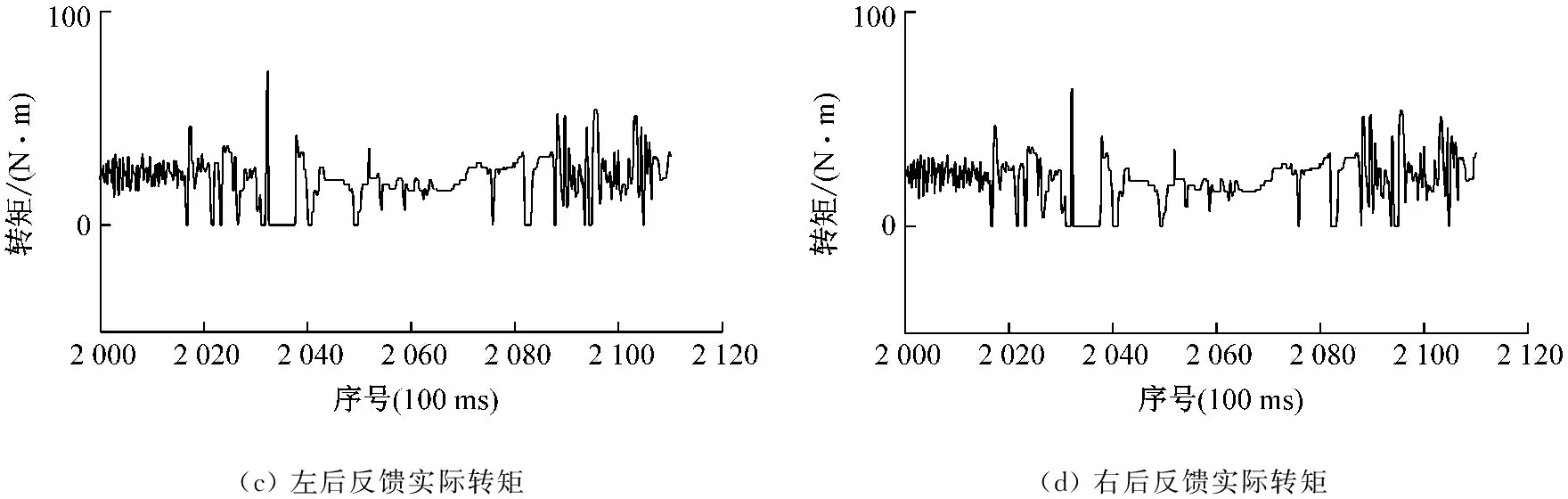

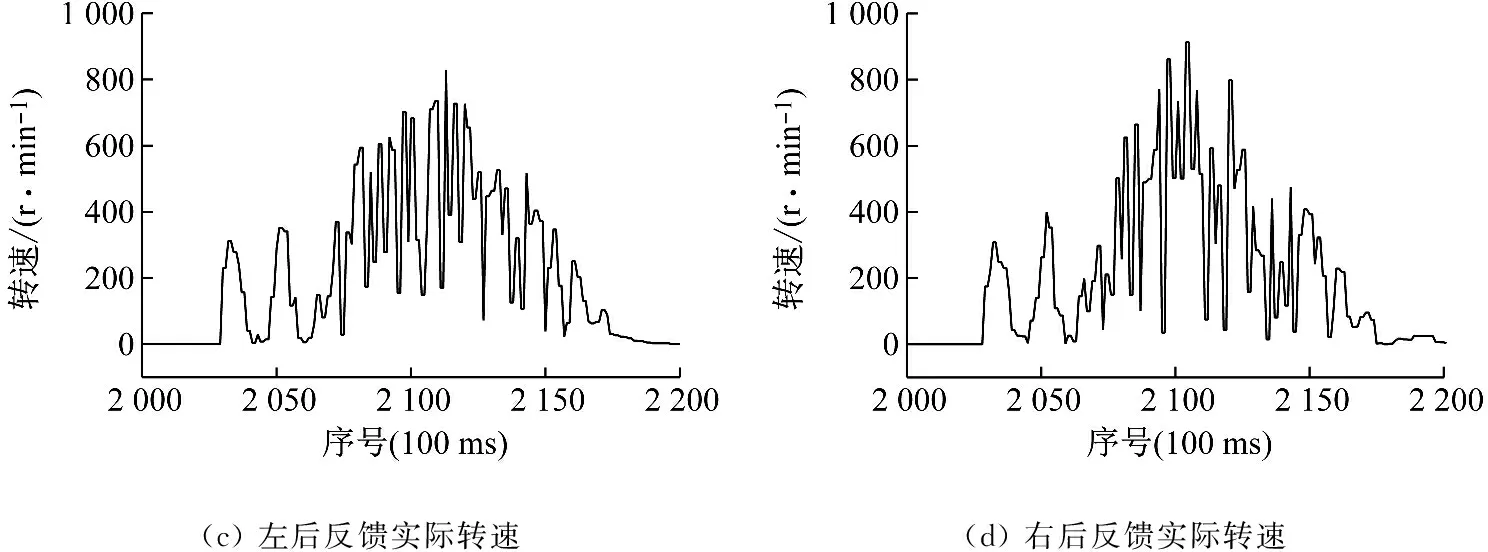

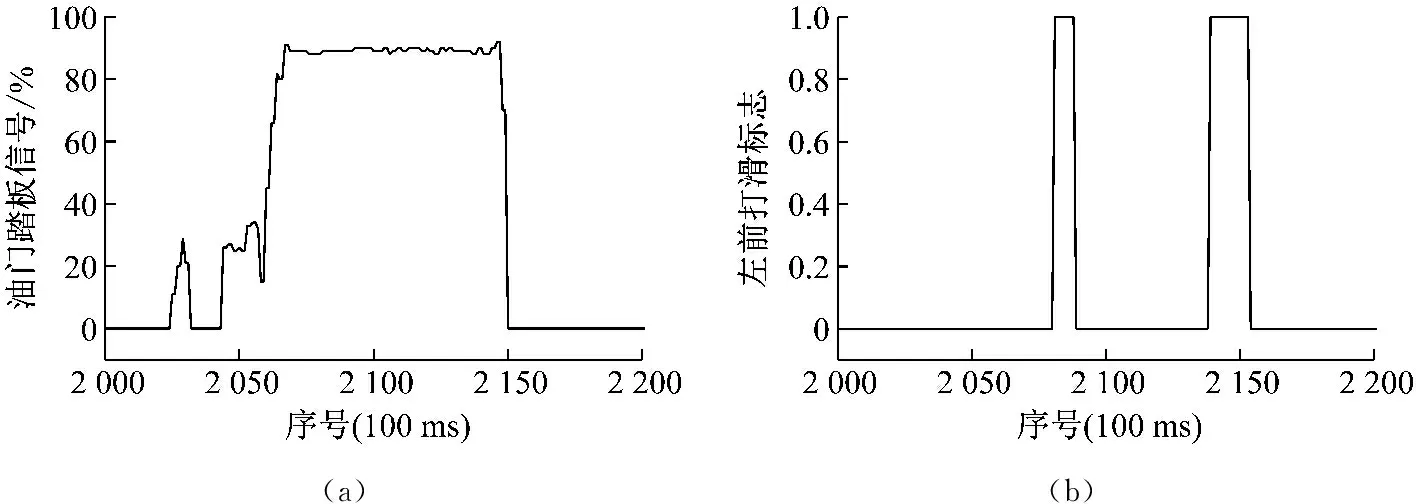

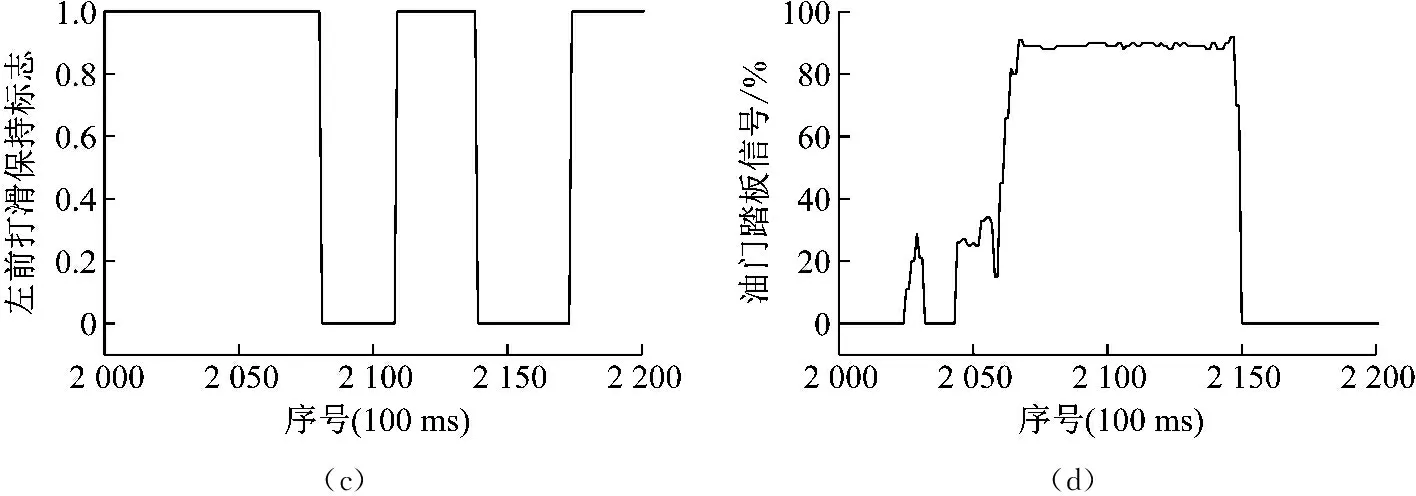

图6显示铲板车在进行静态推动支架过程中,左前轮转速明显高于其他三驱动轮转速,目测该轮处于打滑状态。图7显示防滑处理程序判断出的左前轮打滑标志位和打滑保持标志位状态,可以看出当左前轮打滑标志位置1.0后,表示左前轮处于打滑状态。图8反映了打滑轮的目标转矩计算流程。当系统检测到左前轮处于打滑状态时,调整减小目标驱动转矩直至打滑状态消失,并在打滑标志位置0的状态下持续输出匹配当前转矩,以保持打滑轮的最大驱动力。图9显示左前轮打滑情况下的电动机相应转矩,可知与整车控制器输出的目标转矩一致。最后从图6中左前轮的转速变化可以看出,驱动轮在打滑的情况下转速会快速上升,当系统判断出打滑状态并进行防滑处理后转速会快速降低,迅速脱离打滑状态,并通过优化转矩控制策略可以最大限度地保证打滑轮的驱动力。

图4 非打滑情况下各轮转速

图5 非打滑情况下各轮实际牵引转矩

图6 打滑情况下各轮转速

图7 左前轮打滑标志

图8 打滑情况下给定的驱动转矩

图9 左前轮打滑情况下实际驱动转矩

5 结论

通过上述试验结果可知,本文研究的防滑处理方法适用于四轮独立电驱动铲板车。快速有效地判断出驱动轮打滑状态,并通过调节驱动电动机的转矩,将电动机转差率和加速度控制在合理的范围,在快速控制车辆打滑状态的基础上,最大限度地保证打滑驱动轮的驱动力。该防滑处理方法已经成功应用于本公司生产的电动轮铲板车驱动控制策略,显著提高了车辆驱动的安全性和稳定性。