固溶-时效对粉末成形TC4钛合金显微组织和力学性能的影响

刘莹莹,黄志涛

(中国航空制造技术研究院, 北京 100024)

钛合金的性能主要取决于合金成分和微观组织,当合金成分一定时,微观组织是决定性能的主要因素。其中,α相的含量和形态对性能的影响较大[1,2]。不同形态的α相对钛合金的性能影响不同,等轴α相钛合金具有较高的塑性和抗疲劳性能[3];片状和针状α相钛合金具有较高的强度和断裂韧性[4,5]。通过固溶+时效处理可控制钛合金组织中α相的含量和形态,固溶阶段可形成β′、α″和α′亚稳中间相,时效阶段亚稳相分解形成弥散的α相,该弥散α相和残留的细小β相使合金强化。钛合金的强化效果取决于亚稳相的类型、数量和时效处理后所形成α相的弥散程度[6]。

TC4作为一种成熟的钛合金材料,相关研究甚多,但关于热处理工艺的研究大多以熔铸法获得的TC4钛合金为主。刘婉颖等人[7]研究了热处理对TC4钛合金显微组织和力学性能的影响。结果表明,经过960 ℃固溶和500 ℃时效处理后,合金为片层状β相和残余α相团束均匀分布的网篮状组织,综合性能良好。鲍学淳等人[8]对TC4钛合金热处理工艺进行了优化,经920 ℃/1 h/AC+530 ℃/4 h/AC热处理后获得双态组织,抗拉强度达到986 MPa;经700 ℃/2 h/AC热处理后获得等轴组织,抗拉强度达到987 MPa。李进元等人[9]对大规格TC4钛合金棒材进行了热处理工艺研究,经960 ℃/1 h/WQ+730 ℃/2 h/AC处理后,可实现合金强度、塑性、韧性的较好匹配,获得优良的综合性能。目前,关于冷压烧结工艺制备的粉末成形TC4钛合金在热处理过程中其组织演变规律以及工艺参数对演变机制影响的研究较为缺乏。本研究对粉末成形TC4钛合金进行了不同的固溶时效处理,分析热处理过程中各阶段的相变行为,研究热处理过程中的组织演变规律,从而充分挖掘粉末成形TC4钛合金的使用性能,拓展其应用范围。

1 实 验

以TC4钛合金粉末为原料,采用冷压制坯结合真空烧结工艺制备粉末成形TC4钛合金。冷压成形压力为600 MPa,保压时间为90 s。真空烧结工艺为1350 ℃/2 h/FC,升温速率为10 ℃/min,烧结过程中炉内真空度为2×10-3Pa。采用连续升温金相法测得粉末成形TC4钛合金的相转变温度(Tβ)约为1010 ℃。

采用标准马弗炉对粉末成形TC4钛合金进行热处理,重点探究固溶、时效热处理工艺对显微组织和力学性能的影响。表1为粉末成形TC4钛合金的热处理制度。

表1 粉末成形TC4钛合金的热处理制度Table 1 Heat treatment processes of powder formed TC4 titanium alloy

采用Instron 5982电子万能试验机对粉末成形TC4钛合金进行室温拉伸性能测试,检测依据GB/T 228.1—2010《金属材料拉伸试验 第1部分:室温试验方法》进行。采用装配菱形压头的维氏硬度计进行硬度测试,为防止试样表面氧化物和污染层影响试验结果,测试前利用金相砂纸打磨。测试时加载载荷为1.96 N,加载时间为10 s。采用德国BRUKER公司D8 ADVANCE型X射线衍射仪(XRD)进行结构分析,测试条件为:Cu靶辐射源,石墨单色器,工作电流40 mA,工作电压40 kV,衍射范围20°~90°,扫描步长0.01°。采用日本OLYMPUSBX41M金相显微镜(OM)和美国FEI的Quanta FEG 250场发射扫描电子显微镜(FESEM)观察试样的微观组织。

2 结果与讨论

2.1 烧结态TC4钛合金显微组织

图1为烧结态TC4钛合金的显微组织。从图1可以看出,组织中存在短棒状、等轴状、片层状α相以及β相。β晶粒尺寸较小,原始β晶界并不明显,α片层取向随机性较大。值得注意的是组织中有多个β晶粒交界处出现等轴α相,这些等轴α相有利于提高合金的塑性。此外,烧结态组织中晶界和晶内均分布有一定数量的孔洞,这些孔洞的存在将影响粉末成形TC4钛合金的综合性能。

图1 烧结态TC4钛合金的显微组织Fig.1 Microstructure of sintered TC4 titanium alloy

2.2 热处理对显微组织的影响

2.2.1 固溶温度对显微组织的影响

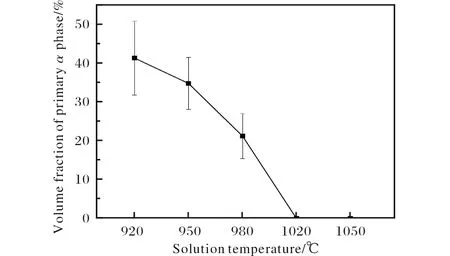

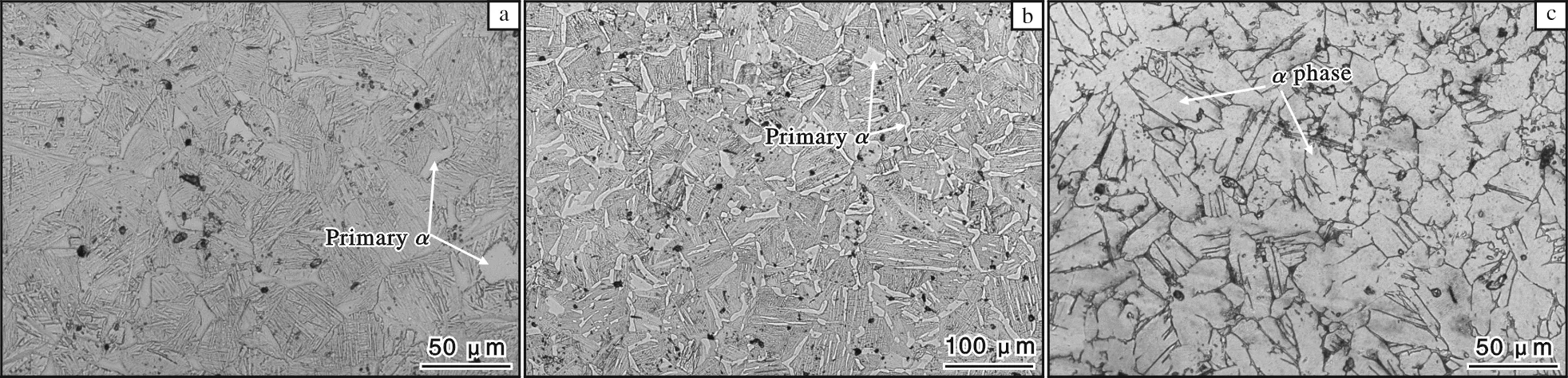

图2为粉末成形TC4钛合金经不同温度固溶处理后的显微组织。由图2a~2c可以看出,经两相区固溶处理后,粉末成形TC4钛合金显微组织由初生α相、细针状α′马氏体相以及残余β相组成。随着固溶温度的升高,组织中初生α相含量不断减少,其形态由长条状、棒状逐渐向链状转变,分布由晶界、晶内逐渐向晶界转变(图2b、2c)。采用图像分析软件Image-Pro Plus对经不同温度固溶处理后组织中初生α相的体积分数进行统计,结果见图3。从图3可以看出,固溶温度由920 ℃上升至950 ℃时,初生α相的体积分数由41.3%降低至34.8%,固溶温度上升至980 ℃时,初生α相的体积分数降低至21.2%。

图2 粉末成形TC4钛合金经不同温度固溶处理后的显微组织Fig.2 Microstructures of powder formed TC4 titanium alloy after solution treated at different temperatures: (a) 920 ℃/1 h/WQ; (b) 950 ℃/1 h/WQ; (c) 980 ℃/1 h/WQ; (d) 1020 ℃/1 h/WQ; (e) 1040 ℃/1 h/WQ

图3 粉末成形TC4钛合金经不同温度固溶处理后初生α相体积分数Fig.3 Volume fraction of primary α phase of powder formed TC4 titanium alloy after solution treated at different temperatures

此外,经不同温度固溶处理后,基体组织中均有细针状马氏体相析出,且随着固溶温度的升高,马氏体相含量不断增加,长径比增大。由图2d、2e可以看出,在β单相区固溶处理后,显微组织中明显可见原始β晶粒,内部分布有夹角成60°或90°交错排列的单一细针状马氏体相。固溶温度较低时,组织中形成的单一针状马氏体相数量较少,随着固溶温度的升高,马氏体相析出过冷度增加,组织中针状马氏体相析出动力较大,α′相数量较多,且长径比增加;晶内针状马氏体相交错排布的夹角由60°增加至90°,呈集束状析出,原始粗大β晶界不明显。此外,固溶处理不会对粉末烧结过程中形成的孔洞产生影响,不同固溶温度下粉末成形TC4钛合金显微组织中的烧结孔洞依然存在。

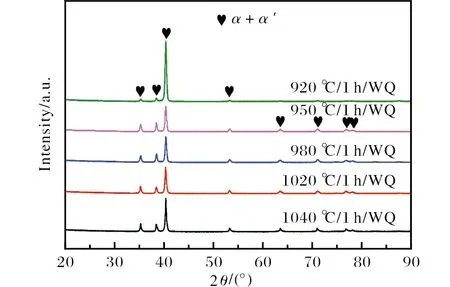

图4为粉末成形TC4钛合金经不同温度固溶处理后的XRD图谱。从图4中仅可观察到α-Ti对应的衍射峰,并未观察到β-Ti衍射峰,说明β相在水冷过程中几乎全转变为α′相。

图4 粉末成形TC4钛合金经不同温度固溶处理后的XRD图谱Fig.4 XRD patterns of powder formed TC4 titanium alloy after solution treated at different temperatures

2.2.2 固溶冷却方式对显微组织的影响

图5为粉末成形TC4钛合金经950 ℃保温1 h后分别进行水冷、空冷和炉冷后的金相照片。从图5可以看出,水冷后组织由沿晶界分布的链状初生α相和针状马氏体相组成,空冷后组织由沿晶界分布的链状初生α相和β转变组织组成,炉冷后组织由初生球状α相、次生球状α相以及残余β相组成。对比空冷和水冷后组织可以发现,2种不同冷却方式下初生α相含量接近,空冷后组织中初生α相和次生α相均发生一定粗化。这可能与冷却速率差异导致的α相扩散快慢有关[10]。此外,炉冷冷却时间较长,α相发生了粗化。

图5 不同冷却方式下固溶处理后粉末成形TC4钛合金的显微组织Fig.5 Microstructures of powder formed TC4 titanium alloy after solution treated by different cooling methods:(a) 950 ℃/1 h/WQ; (b) 950 ℃/1 h/AC; (c) 950 ℃/1 h/FC

图6为粉末成形TC4钛合金以不同冷却方式在950 ℃固溶处理后的XRD图谱。由于水冷的冷却速率较快,高温β相来不及发生平衡转变,原子发生近程迁移,形成α′马氏体相,组织由α和α′相组成。空冷相比水冷冷却速率减慢,组织中β相转变为平衡态α+β相。炉冷冷却速率最慢,组织中α相含量最高。

图6 不同冷却方式下固溶处理后粉末成形TC4钛合金的XRD图谱Fig.6 XRD patterns of powder formed TC4 titanium alloy after solution treated by different cooling methods

2.2.3 时效温度对显微组织的影响

图7为粉末成形TC4钛合金经950 ℃/1 h/WC固溶处理及不同温度时效4 h后的显微组织。低温时效时,次生相析出动力不足,马氏体相分解产生的次生α相较少(图7a、7b)。时效温度升高至550 ℃时,组织中次生α相析出数量增多,片层尺寸明显增加(图7c)。600 ℃下时效组织中出现较为密集的次生α相,且其片层厚度较550 ℃时效有所下降,长径比增加(图7d)。这可能与晶界处存在的初生α相有关[11]。

图7 粉末成形TC4钛合金经950 ℃/1 h/WQ固溶及不同温度时效处理后的显微组织Fig.7 Microstructures of powder formed TC4 titanium alloy after solution treated by 950 ℃/1 h/WQ and aging at different temperatures:(a) 450 ℃/4 h/AC; (b) 500 ℃/4 h/AC; (c) 550 ℃/4 h/AC; (d) 600 ℃/4 h/AC

2.3 热处理对力学性能的影响

2.3.1 固溶温度对力学性能的影响

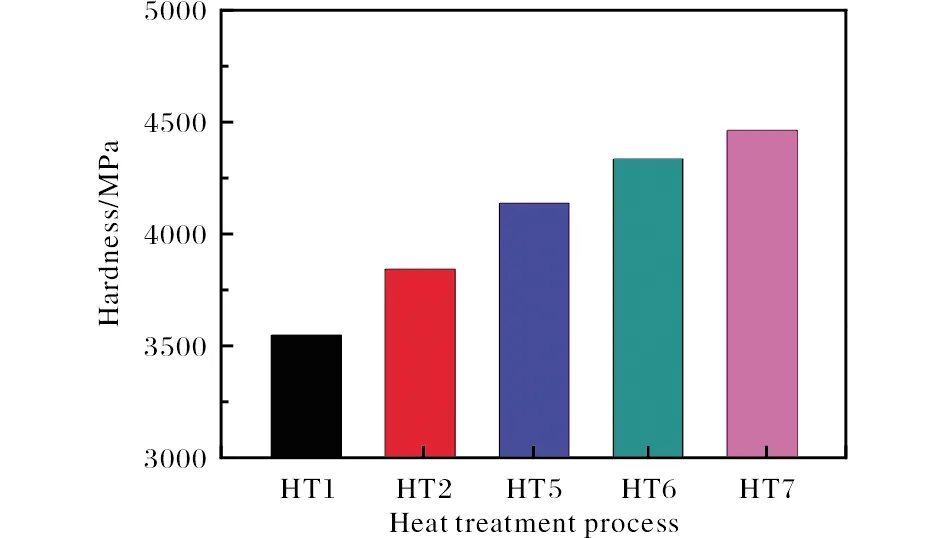

图8为粉末成形TC4钛合金经不同温度固溶+500 ℃/4 h/AC时效处理后的显微硬度。从图8可以看出,两相区固溶处理时,随着固溶温度的升高,粉末成形TC4钛合金的显微硬度不断增加。这主要是由于固溶温度升高使得初生α相不断溶解,数量减少,β转变组织增加,时效过程中析出的次生α相增加,从而导致合金硬度增加[12]。单相区固溶处理时,由于粉末成形TC4钛合金组织中初生α相已全部溶解,析出相呈片层状,时效处理后组织形态转变为魏氏组织,硬度高于两相区固溶组织。

图8 粉末成形TC4钛合金经不同温度固溶及500 ℃/4 h/AC时效处理后的显微硬度Fig.8 Microhardness of powder formed TC4 titanium alloy after solution treated at different temperatures and aging by 500 ℃/4 h/AC

表2给出粉末成形TC4钛合金经不同温度固溶及500 ℃/4 h/AC时效处理后的室温拉伸性能。从表2可以看出,随着固溶温度的升高,粉末成形TC4钛合金强度增加,塑性下降。单相区固溶处理(1040 ℃)后,合金强度与两相区固溶处理(950 ℃)时接近,然而塑性出现一定程度的下降。经950 ℃固溶及500 ℃/4 h/AC时效处理后,粉末成形TC4钛合金综合性能匹配最佳,其抗拉强度和屈服强度分别为1231、1126 MPa,相比烧结态提升了30%和35%,延伸率为10.75%,相比烧结态下降了36%。故粉末成形TC4钛合金的最佳固溶温度为950 ℃。

表2 粉末成形TC4钛合金经不同温度固溶及500 ℃/4 h/AC时效处理后的室温拉伸性能Table 2 Room temperature tensile properties of powder formed TC4 titanium alloys after solution treated at different temperatures and aging by 500 ℃/4 h/AC

2.3.2 固溶冷却方式对合金性能的影响

图9为粉末成形TC4钛合金在950 ℃固溶后以不同方式冷却及500 ℃/4 h/AC时效处理后的显微硬度。从图9可以看出,水冷后粉末成形TC4钛合金的硬度明显高于空冷和炉冷。结合显微组织分析,由于固溶温度和保温时间相同,所以3种不同冷却方式下初生α相体积分数接近,显微硬度的变化主要归因于组织中析出的次生相。随着固溶冷却速度的降低,粉末成形TC4钛合金中析出的次生片层尺寸逐渐增加,当以炉冷方式冷却时,析出α相的形貌接近等轴状(图5c),硬度明显偏低。

图9 粉末成形TC4钛合金经不同冷却方式固溶及500 ℃/4 h/AC时效处理后的显微硬度Fig.9 Microhardness of powder formed TC4 titanium alloy after solution treated by different cooling methods and aging by 500 ℃/4 h/AC

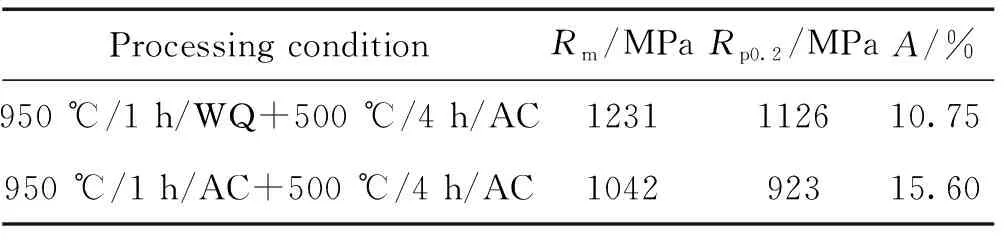

表3为粉末成形TC4钛合金经不同冷却方式固溶及500 ℃/4 h/AC时效处理后的室温拉伸性能。在950 ℃固溶,经水冷及500 ℃/4 h/AC时效处理后,粉末成形TC4钛合金获得了优异的强韧性匹配。相比于空冷,水冷后粉末成形TC4钛合金的抗拉强度提高18%,屈服强度提高22%,延伸率略微下降。由此并结合图5可知,显微组织的细化对合金力学性能尤其是强度有明显的提升作用。

表3 粉末成形TC4钛合金经不同冷却方式固溶及500 ℃/4 h/AC时效处理后的室温拉伸性能Table 3 Room temperature tensile properties of powder formed TC4 titanium alloy after solution treated by different cooling methods and aging by 500 ℃/4 h/AC

2.3.3 时效温度对力学性能的影响

图10为粉末成形TC4钛合金经950 ℃/1 h/WQ固溶及不同温度时效4 h后的显微硬度。从图10可以看出,时效温度在450~550 ℃范围内,粉末成形TC4钛合金整体硬度差别并不明显,当时效温度升高到600 ℃时,硬度略微下降。

图10 粉末成形TC4钛合金经950 ℃/1 h/WQ固溶及不同温度时效处理后的显微硬度Fig.10 Microhardness of powder formed TC4 titanium alloy after solution treated by 950 ℃/1 h/WQ and aging at different temperatures

时效过程中,α′马氏体相发生分解转变为平衡态的α与β相。低温时效时,马氏体相充分发生分解,形成的相界面较多,位错滑移难度大,合金具有较高的硬度[13,14]。高温时效时,马氏体相析出的β相发生了合并长大,α片层间距增大,合金硬度较低[15]。

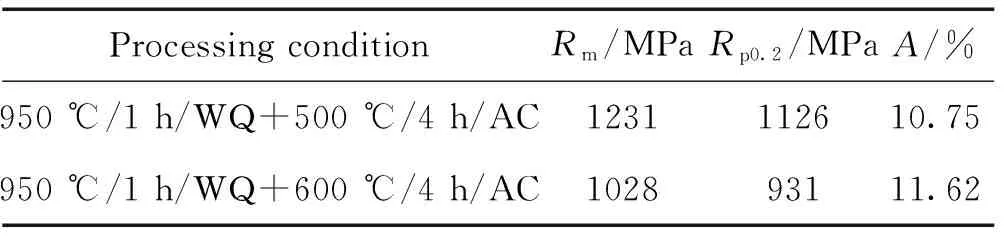

表4为粉末成形TC4钛合金经950 ℃/1 h/WQ固溶及不同温度时效4 h后的室温拉伸性能。与烧结态相比,粉末成形TC4钛合金经固溶+时效处理后,强度明显提升,塑性略微降低。这是由于通过固溶水冷可获得α+α′组织,时效过程中马氏体相分解形成次生弥散相,使合金强化。时效温度由500 ℃升高到600 ℃时,其抗拉强度与屈服强度均发生一定程度下降(分别下降20%和21%),延伸率略微增大。这是由于高的时效温度容易引起析出相的粗化,从而使合金的力学性能恶化。

表4 粉末成形TC4钛合金经不同温度时效处理后的室温拉伸性能Table 4 Room temperature tensile properties of powder formed TC4 titanium alloy after solution treated by 950 ℃/ 1 h/WQ and aging at different temperatures

3 结 论

(1) 粉末成形TC4钛合金在α+β两相区固溶,空冷和炉冷后得到α+β组织,水冷后得到α+α′组织;固溶温度决定了初生α相的体积分数。β单相区固溶过程中,初生α相全部溶解,转变为网篮状;随固溶温度的升高,组织中片层发生粗化,出现明显晶界α相。

(2) 在时效过程中,α′马氏体相发生分解,β相在α′马氏体相内部以及相界面处形核析出,起到弥散强化的作用;时效温度在450~550 ℃范围内,显微硬度差别不明显,时效温度升高至600 ℃时,β相合并长大,显微硬度略有降低。

(3) 两相区固溶处理时,随固溶温度的升高,粉末成形TC4钛合金强度先增加后减小,延伸率逐渐下降;单相区固溶处理时,合金强度与两相区950 ℃固溶处理时接近,但延伸率下降较为明显。粉末成形TC4钛合金经950 ℃/1 h/WQ+500 ℃/4 h/AC热处理后,综合性能匹配良好,抗拉强度为1231 MPa,屈服强度为1126 MPa,延伸率为10.75%。