转炉SO2产生量的波动性分析及在制酸系统设计中的实践

丁治元,刘振宇

(浙江江铜富冶和鼎铜业有限公司,浙江杭州310000)

对于带转炉的铜冶炼生产系统,由于转炉的周期性作业、溶剂与冷料的添加,以及转炉送风量及送风含氧量的调节,使得转炉SO2的产生量存在较大的波动。冶炼系统设计时,对于转炉各作业期内SO2的产生量,仅以各作业期内SO2释放总量除以作业期时长进行计算,以此计算出的转炉各期SO2释放量和SO2浓度基本为定值,其反映的是转炉各作业期内的平均SO2释放情况,无法反应转炉SO2产生量的波动及最大SO2产生量的情况。以此数据设计出来的制酸系统,往往存在部分时间段实际最大SO2进入量大幅超过设计最大SO2进入量,造成进转化工序SO2浓度过高,转化系统频繁超温等不利现象。

为准确认识转炉烟气SO2产生量的变化规律,提高铜冶炼烟气制酸系统设计数据的准确性,笔者以浙江江铜富冶和鼎铜业有限公司(以下简称和鼎铜业)一期铜冶炼系统作为研究对象,分析转炉SO2产生机理及变化规律,以此对设计院提供的和鼎铜业二期设计参数进行修正,确定将修正后的进制酸系统烟气条件作为二期制酸系统的设计条件。

1 转炉吹炼SO2产生量的波动性分析

1.1 转炉铜锍吹炼SO2产生机理

转炉铜锍吹炼的目的是把铜锍中的铁和硫脱除,得到粗铜[1]。转炉吹炼是周期性作业,分为造渣期(含S1期、S2期)和造铜期(B期)。

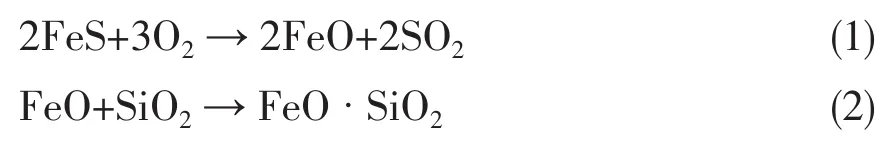

造渣期:吹炼过程中向转炉内鼓入空气或富氧空气 [一般φ(O2)为 22%~25%],使铜锍中的硫化物氧化成为氧化物。其中FeS最先氧化成FeO,并迅速与加入的溶剂反应造渣。反应方程式如下:

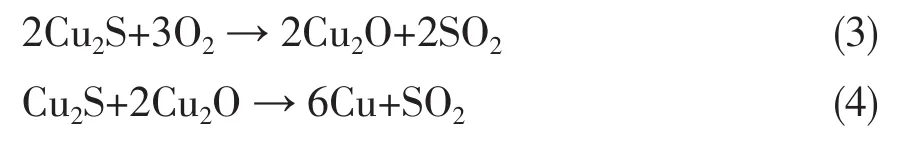

造铜期:吹炼过程中,当铜锍中的w(Fe)低于1%时,Cu2S开始氧化为Cu2O,并与Cu2S交互反应生成粗铜。反应方程式如下:

由于转炉吹炼为周期性作业,操作过程中牵涉到铜锍的升温、溶剂添加、冷料的添加等一系列操作,为了维持炉温的相对稳定,需要适时调整送风量及送风含氧量,因此,转炉的SO2释放具有一定的波动性。

1.2 转炉吹炼SO2波动性分析

为准确描述转炉SO2产生的波动性,尤其是各作业期(S1期、S2期、B期)内各时刻SO2产生量与平均产生量的关系,笔者根据对和鼎铜业一期转炉系统SO2产生量的统计分析,绘制出单转炉各周期SO2产生量的波动性曲线。考虑到各作业期平均SO2产生量可通过转炉物料衡算得出,笔者在绘制曲线时,主要以转炉各时刻SO2释放量与对应作业期中转炉的小时平均SO2产生量的系数关系,来表征转炉SO2产生量的波动。定义比例系数K,其代表的意义为当前时刻转炉SO2释放量与对应作业期平均SO2产生量的倍数关系。据此,作出转炉各作业期SO2产生量的波动性曲线。

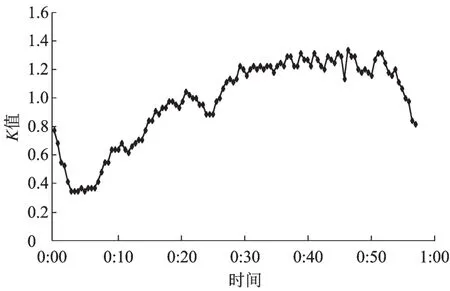

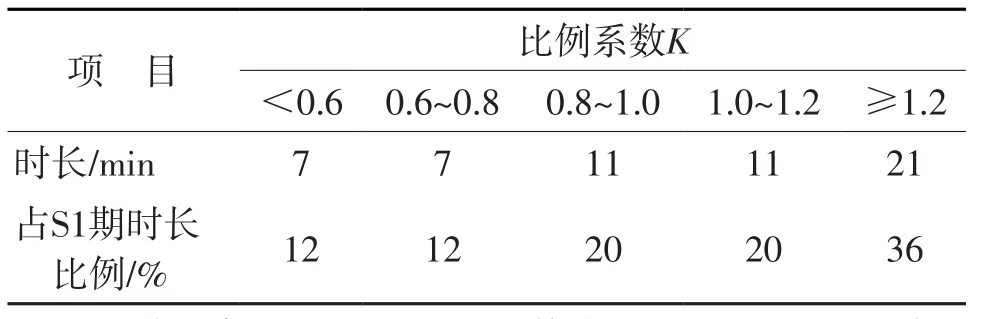

1.2.1 单转炉S1期SO2波动曲线

S1期持续时间约0.95 h,单转炉S1期SO2产生量波动曲线见图1,不同比例系数K的时间占比情况见表1。

图1 单转炉S1期SO2产生量波动曲线

表1 不同比例系数K的时间占比情况

1.2.2 单转炉S2期SO2波动曲线

S2期持续时间约0.78 h,单转炉S2期SO2产生量波动曲线见图2,不同比例系数K的时间占比情况见表2。

图2 单转炉S2期SO2产生量波动曲线

表2 不同比例系数K的时间占比情况

1.2.3 单转炉B期SO2波动曲线

B期持续时间约3.6 h,单转炉B期SO2产生量波动曲线见图3,不同比例系数K的时间占比情况见表3。

图3 单转炉B期SO2产生量波动曲线

表3 不同比例系数K的时间占比情况

1.2.4 曲线的可靠性分析

由于转炉吹炼各阶段过程中,最大SO2产生量均远高于本阶段折算小时平均SO2产生量,尤其以转炉B期产生的SO2量最大,为进一步确认高值SO2产生的可能性,笔者从转炉SO2产生机理与转炉送风量进行可靠性分析。

在造铜期,熔体成分接近于Cu2S,反应方程式 (3)、(4)合并得 :

式 (5)中,消耗 1 mol O2生成 1 mol SO2,反应消耗的氧气量等于产生的SO2量。

以和鼎铜业某次转炉B期作业为例,该次造铜期平均SO2产生量约为6 800 m3/h,转炉最大送风量为 36 300 m3/h,配风后φ(O2)最高约为 25% 计,氧气最大配入量为1 938 m3/h,配氧后实际入炉氧气量为 :36 300×0.21+1 938=9 561(m3/h)。

因此,从产生机理的可能性分析,该次造铜期各时刻的最大 SO2产生量约为 9 561 m3/h。

同时,根据单转炉B期SO2产生量波动曲线,B期高硫工况下转炉最大SO2产生量约为平均SO2产生量的 1.4 倍,即为 6 800×1.4=9 520(m3/h)。

由上述可知,根据单转炉B期SO2波动曲线和B期平均SO2产生量估算得出的该B期最大SO2产生量,与采用理论计算方式得出的最大SO2产生量相差不大,因此转炉B期最大SO2产生量是合理的。

2 转炉吹炼SO2产生量波动曲线在二期制酸系统设计中的应用

在和鼎铜业二期制酸系统建设中,为避免设计过程中由于冶炼专业提供的烟气条件的偏差,造成制酸系统设计SO2处理能力过低,进转化器的SO2浓度无法控制,以及一段催化剂床层底部温度超温等情况的发生,笔者在和鼎铜业二期制酸系统设计时,采用转炉SO2产生量波动曲线对进制酸系统设计烟气条件进行了修正。

2.1 二期进制酸系统烟气条件

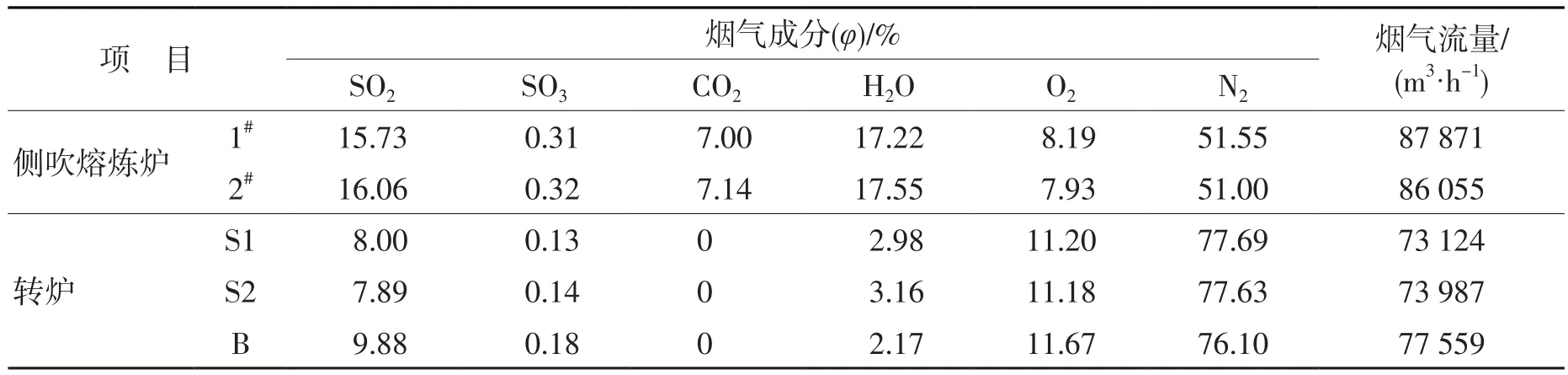

设计院提供二期进制酸系统烟气条件见表4。

表4 设计院提供二期进制酸烟气条件

二期建成后,4台转炉采取3H2B操作(4台转炉中1台冷备,最多2台同时送风),硫酸总产量约为 1 300 kt/a[以 w(H2SO4)100% 计 ][2]。组合后进制酸系统最大烟气条件工况为:“2台熔炼炉+S1+B”(2台转炉1台处于S1期,1台处于B期)。

2.2 进制酸系统烟气条件的修正

为准确测算进制酸系统真实的SO2变化情况,尤其是制酸系统的最大SO2进入量,采用转炉SO2产生量波动曲线对转炉进制酸系统烟气条件修正的方式为:以设计院提供的转炉各作业期SO2产生量作为该作业期转炉平均SO2产生量,平均SO2产生量乘以对应时间点的比例系数即为各时间点SO2产生量。

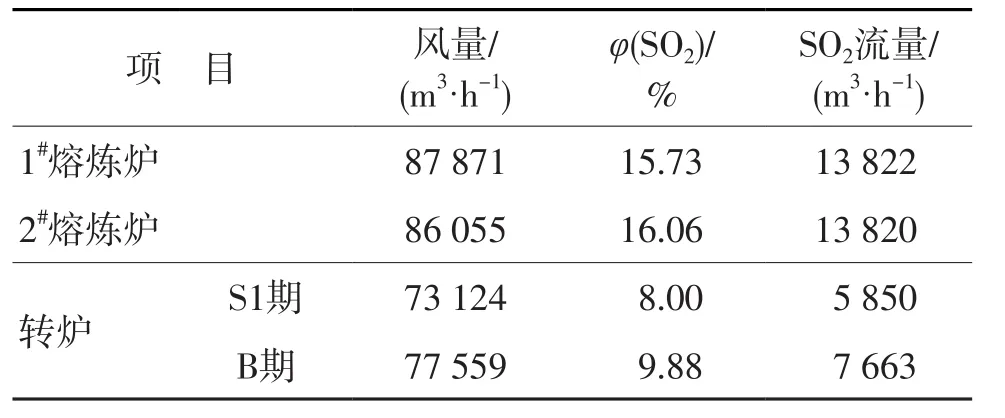

修正前进制酸系统烟气条件(不考虑2台转炉同时B期作业)见表5。

表5 修正前进制酸系统烟气条件

从表5可知,进制酸系统最大SO2量为“2台熔炼炉+S1+B”工况下,进制酸系统SO2流量:13 822+13 820+5 850+7 663=41 155(m3/h)。

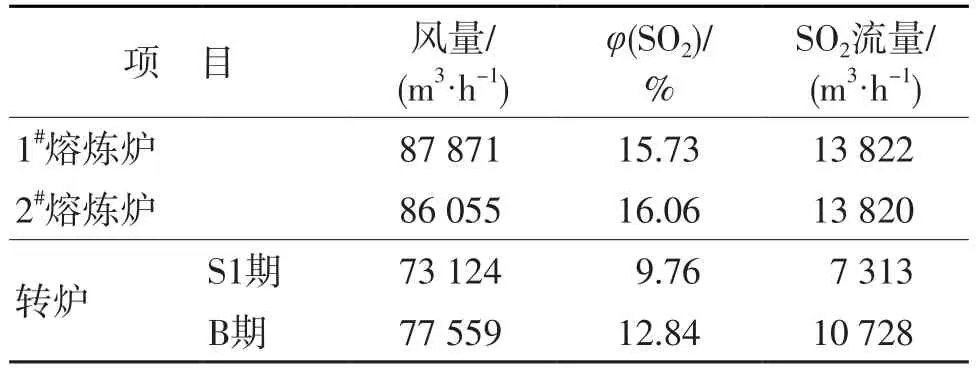

根据转炉SO2产生量波动曲线,转炉S1期最大比例系数Kmax约为1.25,转炉B期最大比例系数Kmax约为1.4。转炉S1期最大SO2产生量约为平均值的 1.25 倍,即 5 850×1.25=7 313 (m3/h);转炉B期最大SO2产生量约为平均值的1.4倍,即7 663×1.4=10 728 (m3/h)。修正后实际进制酸系统最大SO2流量见表6。

表6 修正后实际进制酸系统最大SO2流量

根据表6,修正后进制酸系统的最大SO2流量为 13 822+13 820+7 313+10 728=45 683 (m3/h)。

根据以上修正,和鼎铜业二期制酸系统按实际最大 SO2处理量 45 683 m3/h 进行设计。

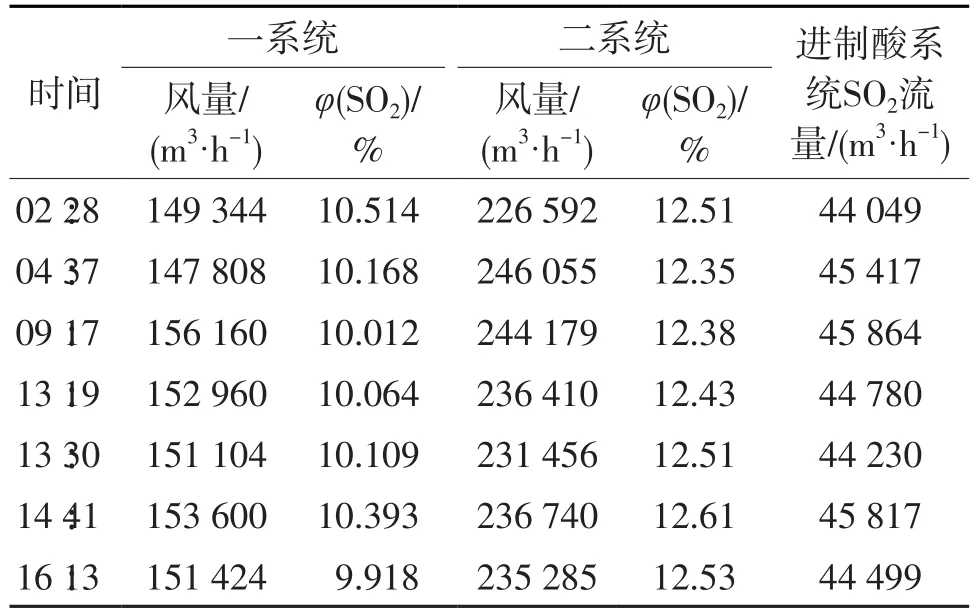

2.3 二期制酸系统的运行实践

和鼎铜业二期系统投运后,进制酸系统的SO2流量波动情况基本接近修正后的预估值,未出现由于无法控制而造成的转化一段催化剂床层底部超温、转化器进口SO2浓度过高等异常现象。相同产能情况下,实际进制酸系统最大SO2流量与修正值基本吻合。2021年10月29日进制酸系统最大SO2流量见表7。

表7 2021年10月29日进制酸系统最大SO2流量

3 结语

笔者通过对和鼎铜业一期项目运行情况进行分析,绘制出转炉SO2产生量波动曲线,并将该曲线在和鼎铜业二期制酸系统设计中进行了应用实践。通过实践,验证了转炉SO2产生量波动曲线的合理性,避免了由于设计条件偏差,设计制酸系统SO2处理能力小于冶炼系统最大SO2释放量而造成限产现象的发生。经测算,通过转炉SO2产生量波动曲线对二期制酸系统设计烟气条件的修正,将进制酸系统最大SO2处理量由原设计条件的41 155 m3/h,修正至45 683 m3/h,避免了后期生产中由于实际进制酸系统SO2流量大于设计进制酸系统最大SO2处理量时,而不得不进行的熔炼下矿量的缩减。按设计院提供的二期矿产粗铜300 kt/a,硫酸1 300 kt/a,熔炼炉SO2产生量27 642 m3/h(1#、2#熔炼炉合计),修正的SO2处理量可避免冶炼系统49 143 t/a的铜产能和212 951 t/a硫酸产能的损失。按阴极铜6万元/t,硫酸300元/t计,年挽回阴极铜产值294 856万元,硫酸产值6 389万元。